前處理對鈦合金化學鍍鎳性能影響的研究

陳 晶,王 琴,成 陽,李 豐

(航空工業洪都,江西 南昌, 330095)

0 前言

某型飛機大量采用鈦合金材料,在鈦合金表面進行化學鍍鎳,能增強零件表面硬度,提高其耐磨性及耐蝕性。但鈦合金表面極易生成致密、附著力強,厚約5nm~l0nm 的氧化鈦(TiO)薄膜,這層薄膜即使受到機械破損,也會很快自愈和再生。 該薄膜具有很強的化學穩定性,嚴重影響鈦合金表面的導電性和化學活性,故在鈦合金上化學鍍鎳的關鍵問題是如何進行前處理,從而改善其與基材的結合力。因此,本試驗在常用材料TC4 鈦合金表面,利用微弧氧化技術制備中間過渡層,與目前常用的前處理工藝如常規活化、表面活化、二次浸鋅、活化預鍍鎳進行比較分析,然后在其表面制備化學鍍鎳層,并研究了不同前處理對鈦合金化學鍍鎳層性能的影響,同時對微弧氧化的成膜機理進行了研究。

1 試驗

1.1 基材及化學鍍鎳前處理

采用TC4 鈦合金,尺寸為50 mm×50 mm×1 mm。前處理方案分為六類,分別為“微弧氧化前處理”、“常規活化前處理”、“表面活化前處理”、“二次浸鋅前處理”、“活化預鍍鎳前處理” 以及“未活化處理”。

TC4 鈦合金化學鍍鎳工藝流程:打磨→水洗→化學除油→水洗→丙酮清洗→前處理→化學鍍鎳→水洗→吹干→熱處理除氫

1.2 化學鍍鎳

化學鍍鎳配方及參數:硫酸鎳26g/L,次磷酸鈉30g/L,硼酸12g/L,乳酸20mL/L,醋酸鈉20g/L,pH 為4.8-5,溫度為85℃,時間為1h。

1.3 熱處理除氫

本試驗熱處理的目的是提高鍍層結合力和硬度以及對零件進行鍍后除氫。

1.4 鍍層性能檢測

1) 鍍層外觀

化學鍍鎳層的外觀一般為光亮或半光亮并略帶黃色,有類似銀器的光澤。鍍層表面粗糙度采用TR100袖珍式粗糙度儀進行檢測。

2) 截面形貌

采用Quanta200 型掃描電子顯微鏡(SEM)對鈦合金微弧氧化+化學鍍鎳層進行截面形貌的觀察。

3) 鍍層厚度

采用磁性測厚儀測定鍍層的厚度,測量鍍層上不同位置的三處,得出數值并取平均值。

4) 鍍層硬度

采用HV-1000Z 型自動轉塔顯微硬度計測硬度,載荷為0.1kg。

5) 鍍層結合力

用WS-2005 劃痕儀檢測微弧氧化后化學鍍鎳層的結合力,加載載荷為40N,金剛石壓頭的加載速度40N/min,劃痕速度4mm/min。采用劃格法測量其余前處理后化學鍍鎳的結合力。

6) 鍍層耐腐蝕性能

變色點優先發生在鍍層表面有缺陷處,高耐蝕性的鍍鎳層在濃硝酸溶液中至少30S~180S 才出現變色點。

2 結果與分析

2.1 鍍層外觀

微弧氧化、常規活化、表面活化、二次浸鋅、活化預鍍鎳前處理后化學鍍鎳層呈現光亮或半光亮色,未經活化的鈦合金幾乎鍍不上鎳層,取出后基體表面幾乎無鍍層。

通過電鏡觀察鈦合金試樣常規活化前后,發現活化可以改變工件的表面形貌。TC4 鈦合金材料活化前后的微觀表面形貌見圖1。其中圖1(a)是未經活化試樣的表面,樣品表面平整,顏色均勻。 圖1(b)是常規活化后的表面形貌, 樣品表面出現了黑白兩種顏色,其中白色物質呈山巒狀并均勻分布在黑色之上,活化后在試樣表面形成了宏觀均勻、微觀凹凸不平的表面,在之后的化學鍍鎳過程中依靠界面的機械齒合作用大大增強了結合力。未經活化的界面缺少這樣一種機械齒合作用,故基體幾乎不能鍍上鎳層。

圖1 TC4 鈦合金常規活化前后的微觀表面形貌

此外,隨機抽取各前處理后化學鍍鎳所得試樣進行粗糙度檢測,分別檢測微弧氧化5min、10min、15min、20min 后化學鍍鎳層對應的粗糙度值,并檢測其余前處理后化學鍍鎳層對應的平均粗糙度值。

由結果可知,不同的微弧氧化時間后,再進行化學鍍鎳所得到的鍍層粗糙度有明顯的差異,且隨著微弧氧化時間的延長,其對應的粗糙度更大。當化學鍍鎳時間相同時, 鍍層粗糙度與基體粗糙度大致成正比,這表明微弧氧化后、化學鍍鎳前,試樣的粗糙度也是隨著微弧氧化時間的延長而增大。通過掃描電鏡圖進一步分析可知,隨著微弧氧化時間的延長,其表面形成的陶瓷膜增厚,試樣表面的等離子微弧火花數量增加,弧光強度增加,由于連續的火花放電,等離子放電相互疊加,大部分孔洞完全封閉,陶瓷膜的表面粗糙度隨之增加。

常規活化、表面活化、二次浸鋅的粗糙度相當,預鍍鎳后,化學鍍鎳層的粗糙度值要稍大于前三者,這表明預鍍鎳后試樣的粗糙度要高于前三者。

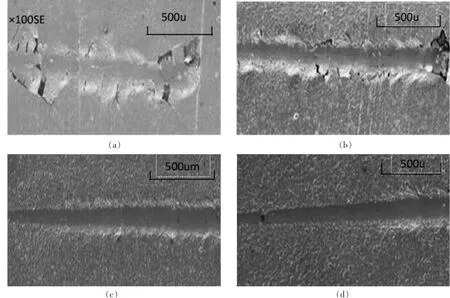

2.2 微弧氧化+化學鍍鎳復合處理的截面形貌

圖2為不同氧化時間下微弧氧化膜+化學鍍鎳層截面形貌(500 倍)。 從左至右依次為鈦基體、微弧氧化膜、化學鍍鎳層。隨著微弧氧化時間的增加,陶瓷膜增厚,陶瓷膜厚度分別為8um、10um、12um、18um。 隨著微弧氧化時間的增加,表面陶瓷膜厚度不斷增加并凸起,薄膜處不斷擊穿形成凹狀。

圖2 不同氧化時間下微弧氧化膜+化學鍍鎳層截面形貌(500 倍)

當電壓超過鈦合金表面常規氧化膜的擊穿電壓后,陽極表面將發生微等離子弧光放電,即在某個放電微區產生瞬時的高溫高壓作用,使該處的氧化膜形成熔化微區,但隨即被周圍相對低溫的電解液所冷卻,迅速凝固成孔。 微等離子弧光放電只在微區產生瞬間高溫,陶瓷膜被擊穿后弧光熄滅,在電解液冷卻作用下,熔化的微區迅速冷卻凝固,使得熔融物快速冷卻而形成陶瓷相物質。 因此,微弧氧化過程可以認為是一個陶瓷膜的生成、重熔、燒結、堆積的過程。

2.3 鍍層厚度

用電子測厚儀測定鍍層的厚度,隨機取不同前處理后得到的鎳層試樣進行檢測,取平均值,如圖3 所示。

由圖3 可知,微弧氧化前處理得到的鎳層厚度要高于其他前處理,其次是二次浸鋅處理后得到的鎳層厚度大。 這說明在同等化學鍍鎳工藝下,微弧氧化后化學鍍鎳層厚度最大,適合提供高厚度的化學鍍鎳層。

圖3 不同前處理對應鎳層的平均厚度

2.4 鍍層硬度

取不同前處理下的化學鍍鎳件進行硬度檢測,分別記錄常規活化、表面活化、二次浸鋅、預鍍鎳前處理所得鍍層平均硬度以及微弧氧化時間為5min、10min、15min、20min 后化學鍍鎳層的硬度值。

結果可知常規活化、表面活化、二次浸鋅前處理后得到的鎳層經熱處理后硬度相當,預鍍鎳處理得到的鎳層硬度高于前三者;在一定范圍內,隨著微弧氧化時間的延長,所得到的鎳層硬度也不斷增大,這主要因為隨著微氧時間的延長,在基體上形成的陶瓷膜也越厚,出現越來越多的燒結顆粒,局部熔融現象更多,導致硬度增大。

2.5 鍍層結合力

由劃格法所測不同前處理所得鎳層的結合力結果可知,表面活化、常規活化后所得鎳鍍層的結合力均較差,按國標等級均為4 級。二次浸鋅、預鍍鎳所得鎳鍍層的結合力很好,按國標等級均為0 級。 因TC4經表面活化或常規活化后再接觸到水和空氣,又在其表面重新生成一層新的氧化膜,且這種氧化膜具有很好的“自愈合性”,對TC4 合金進行鍍覆時,該膜將嚴重影響鈦合金與鍍層間的結合力,造成鍍覆層的起皮、脫落。活化后,先進行預鍍鎳,再進行化學鍍鎳,其膜層與基體結合力明顯提高。 由于預鍍鎳過程中,鈦氧化膜先溶解,活性鈦表面露出后,便發生了鎳鈦置換反應:2Ti+3Ni=2Ti+3Ni,直至TC4 被鍍層完全覆蓋,才停止置換反應。TC4 表面進而會覆蓋上一層薄薄的鎳層,使隨后的化學鍍鎳變得容易。

二次浸鋅后,化學鍍鎳層結合力也如此之高,是因為鈦合金經過浸蝕首先除去表面的氧化物,同時生成一層含氧化鈦的保護膜,浸鋅活化則是在鈦合金材料表面氧化膜溶解的同時,形成一層與基體結合良好的灰色鋅膜層,同時該膜層表面處于活化狀態,為以后的化學鍍鎳提供了優良的活化表面。

通過觀察和分析可知, 鈦合金試樣經二次浸鋅后,外觀光亮,其表面膜組成主要是鈦的氧化物,這是經浸蝕后的活性鈦表面與空氣中的氧氣反應的結果。經過活化處理的試樣,外觀為淺灰色,其表面主要是鋅層。 因此選擇適宜的活化液和操作條件,使鈦合金表面生成一層致密和相對穩定的鋅層是關鍵,膜的厚度要適當,太厚易疏松,太薄則易使鈦基體氧化,都會影響鈦合金與鍍層的結合強度。

圖4(a)、(b)、(c)、(d)分別為微弧氧化5min、10min、15min、20min 后化學鍍鎳層的劃痕形貌,由圖明顯可知,隨著微弧氧化時間的增加,劃痕越來越不明顯,化學鍍鎳層的結合力也隨之提高。這是因為隨著微弧氧化時間的增加,陶瓷膜增厚。由于連續的火花放電,等離子放電通道相互疊加,陶瓷膜的表面粗糙度增加,表面膜厚不斷增加并凸起,膜薄處不斷擊穿形成Ω狀的溝槽,在鎳原子填滿溝時,就與微弧氧化膜相互嵌合,進而在很大程度上提高了鎳鍍層的結合力。

圖4 微弧氧化時間分別為5min、10min、15min、20min 化學鍍鎳層劃痕形貌

2.6 鍍層耐腐蝕性能

隨機抽取不同前處理所得鎳層試樣,采用濃硝酸實驗法檢測各自耐腐蝕性能,所得鎳層耐蝕性均在30s 之上,符合該實驗國標中規定的“30S~180S 出現變色點”要求。同時,微弧氧化和二次浸鋅前處理后得到的鎳鍍層耐蝕性要優于其余前處理方案。這說明由這兩種方案得到的鎳鍍層的孔隙率和厚度表現出的性能要優于其余前處理方案。

3 結論

TC4 鈦合金采用微弧氧化前處理比常規活化、表面活化、二次浸鋅、活化預鍍鎳前處理后生成的化學鍍鎳層的綜合性能要好。 隨著微弧氧化時間的延長,其對應化學鍍鎳層的厚度、硬度、結合力、耐蝕性均會增加。 而采用二次浸鋅、預鍍鎳前處理所得鎳鍍層的結合力用劃格法檢測可達國標0 級,采用常規活化、表面活化前處理所得鎳鍍層的結合力用劃格法檢測為國標4 級,未活化的TC4 鈦合金幾乎不能鍍上鎳層。

綜上,某型飛機的鈦合金零件可采用延長時間的微弧氧化+化學鍍鎳表面處理方式,以此方式制備的鈦合金化學鍍鎳層將得到1500HV 以上的硬度值,可進一步提高零件表面的耐磨性,同時能充分滿足海洋氣候等各種惡劣環境下的零件防腐要求,提高零件的防腐性能并延長其使用壽命。