均一亞微米級氧化鈰拋光粉的制備

戴蒙姣,陳國美,倪自豐,章 平,錢善華,卞 達

(1.江南大學 機械工程學院, 江蘇 無錫 214122)

(2.無錫商業(yè)職業(yè)技術(shù)學院 機電技術(shù)學院, 江蘇 無錫 214153)

CeO2是最重要的稀土氧化物之一,由于其具有特殊的物理化學性能[1],在催化[2]、固體氧化物燃料電池[3]、化學機械拋光[4]等領(lǐng)域有著廣泛運用。CeO2拋光粉用于化學機械拋光時,由于其優(yōu)異的選擇性和拋光效率,近年來受到了廣泛的關(guān)注。CeO2的拋光性能主要取決于粒子的大小及其分布情況[5]。蔣建忠等[6]建立化學機械拋光模型,推導出拋光速率的表達式,并通過該表達式分析拋光粉的平均粒度和粒度分布寬度對拋光速率的影響,發(fā)現(xiàn)拋光速率隨拋光粉的平均粒度和粒度分布寬度的增大而降低。趙敏等[7]證明控制CeO2拋光粉的粒度分布,可提高拋光質(zhì)量。

目前,制備CeO2拋光粉的方法有很多,最常用的是液相法,主要包括:沉淀法[8]、溶膠-凝膠法[9]、水熱法[10]等。在制備CeO2的過程中,控制其具有較窄的粒度分布范圍,有利于拋光粉的應(yīng)用。然而,大多數(shù)研究只關(guān)注CeO2的形貌和粒度大小,而忽視了粒度分布情況。納米/微米級CeO2在液相中受到范德華力、化學鍵力的作用,極易形成難以分散的不均勻團聚[11],導致其粒度分布變寬,所以需要對CeO2的不均勻團聚問題展開研究。CHEN等[12]采用均相沉淀法合成CeO2,研究不同醇對CeO2粒度和分散性的影響,發(fā)現(xiàn)乙醇的分散效果最好,CeO2在乙醇溶液中不易產(chǎn)生不均勻團聚。ZHOU等[13]利用大量表面活性劑吸附在晶粒表面,抑制團聚并限制晶粒生長。田皓等[14]將鈰前驅(qū)體分別進行常壓和加壓反應(yīng),得出強化壓力條件可能有利于提高晶粒間分散性、降低晶粒間團聚度的結(jié)論。

針對CeO2易產(chǎn)生不均勻團聚的問題,以乙醇為溶劑,采用溶劑熱法在較低溫度及溶劑的自生壓強下合成CeO2,研究Ce3+濃度、醇-水體積比對CeO2形貌、晶粒尺寸、粒度分布情況的影響。將合成的CeO2用于6H-SiC晶片Si面的化學機械拋光,測試其拋光性能。

1 試驗

1.1 樣品的合成

采用溶劑熱法合成CeO2拋光粉。首先,將40 mmol的Ce(NO3)3·6H2O和一定量的聚乙烯吡咯烷酮(PVP)(摩爾比為2∶1),溶解在400 mL的乙醇和去離子水的混合溶液中(體積比為3∶1),得到濃度為0.10 mol/L的Ce3+溶液,磁力攪拌約0.5 h至溶液澄清透明。然后,把溶液轉(zhuǎn)移到500 mL的不銹鋼反應(yīng)釜中,升溫至120 ℃反應(yīng)20 h,自然冷卻至室溫。接著,將所得產(chǎn)物進行離心分離,分別用去離子水、乙醇洗滌3次,放入真空干燥箱60 ℃真空干燥12 h。最后,將所得產(chǎn)物緩慢升溫至500 ℃煅燒1 h,充分研磨后得到CeO2拋光粉,將其命名為CeO2-0.10。采用相同工藝,在Ce3+濃度為0.05 mol/L、0.15 mol/L時合成CeO2,并分別命名為CeO2-0.05、CeO2-0.15。

用X射線衍射儀(布魯克 D8 advance)分析樣品物相,設(shè)置銅靶(λ=0.154 06 mm)為輻射源,掃描速度為8°/min,掃描角度范圍為20°~90°。用激光粒度分布儀(百特 Bettersize 2600)觀察樣品的粒度分布情況,測試前將樣品溶解在去離子水中,超聲波分散5 min,測試時控制遮光率在7%左右。用場發(fā)射掃描電子顯微鏡(日立 Regulus 8100)觀察樣品形貌及粒徑大小。

1.2 拋光試驗

稱取6 g合成CeO2拋光粉,在磁力攪拌作用下,將拋光粉溶于600 mL去離子水中,超聲波分散10 min,形成質(zhì)量分數(shù)為1%的CeO2懸浮液。在懸浮液中加入0.05 mol/L的高錳酸鉀(KMnO4),然后用稀硝酸(HNO3)調(diào)節(jié)pH值至2,繼續(xù)磁力攪拌10 min,配制成CeO2拋光液。采用UNIPOL-1200S型拋光機對直徑為5.08 cm(2 inch)的6H-SiC晶片Si面進行拋光試驗。設(shè)置拋光工藝參數(shù)為:拋光壓力為30 N,上、下盤轉(zhuǎn)速為120 r/min,拋光液流量為60 mL/min,拋光時間為10 min,重復3次試驗。

用原子力顯微鏡(Rtec MFP-D)觀察晶片表面形貌。用超精密電子天平(Mettler Toledo AG285)測量晶片拋光前后的質(zhì)量,根據(jù)式(1)計算得材料去除率dMRR:

式中: Δm是 拋光前后晶片的質(zhì)量差;ρ是晶片的密度;S是被拋光面的面積;t是拋光時間。

2 結(jié)果與討論

2.1 樣品的結(jié)構(gòu)特性

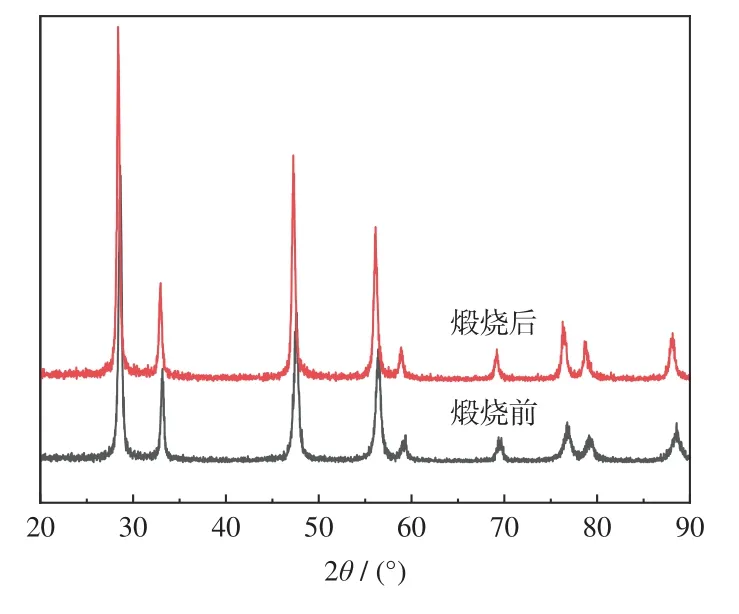

圖1是CeO2-0.10煅燒前后的XRD圖。煅燒前后,樣品在2θ=28.5°、33.1°、47.5°、56.3°附近有明顯的衍射峰,分別對應(yīng)(111)、(200)、(220)、(311)晶面,衍射峰的位置和強度均與CeO2標準圖譜(#PDF 34-0394)相吻合,無其他雜峰,說明反應(yīng)得到了立方螢石結(jié)構(gòu)的CeO2。煅燒后樣品的衍射峰強度增強,說明煅燒提高了樣品的結(jié)晶度。同時,煅燒后樣品的特征峰變窄,說明煅燒使CeO2晶粒尺寸增大。

圖1 煅燒前、后CeO2-0.10的XRD圖Fig.1 XRD patterns of CeO2-0.10 before and after calcination

2.1.1 Ce3+濃度的影響

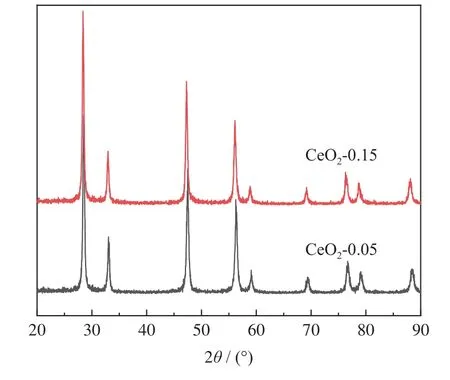

圖2是CeO2-0.05、CeO2-0.15的XRD圖。通過與圖1煅燒后樣品的XRD圖比較發(fā)現(xiàn):三者衍射峰的位置大致相同,強度隨Ce3+濃度的升高而減小。測得最強衍射峰的半高寬(θFWHM)和對應(yīng)的衍射角(2θ),在表1中列出。根據(jù)謝樂公式[15]計算得出CeO2-0.05、CeO2-0.10、CeO2-0.15的晶粒尺寸分別為24、18和15 nm。

圖2 不同CeO2的XRD圖Fig.2 XRD patterns of different CeO2

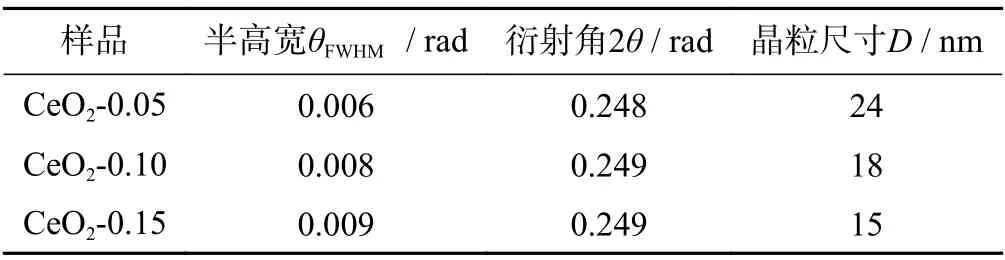

表1 不同CeO2的半高寬、衍射角和晶粒尺寸Tab.1 FWHM, diffraction angle and crystallite size of different CeO2

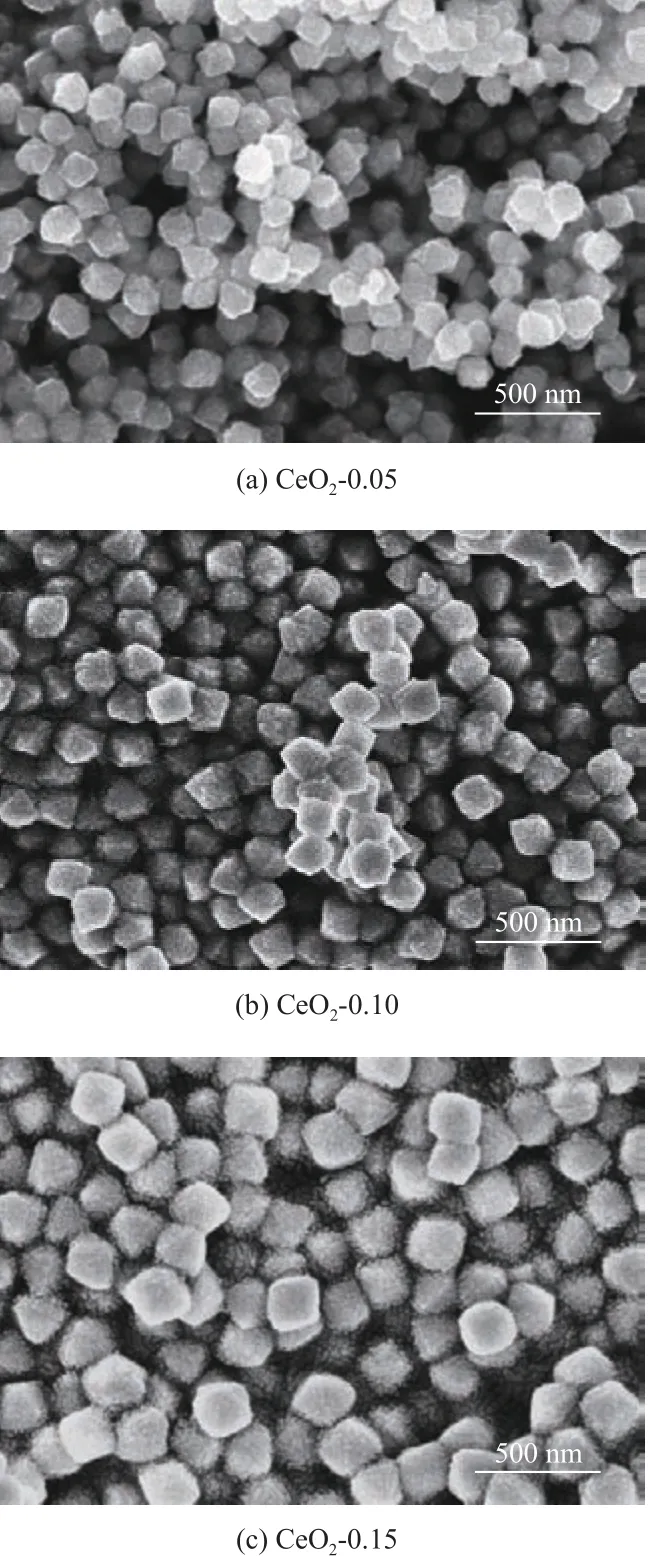

圖3分別是CeO2-0.05、CeO2-0.10、CeO2-0.15的SEM圖。由圖3可知,CeO2粒徑隨Ce3+濃度升高而增大。當Ce3+濃度為0.05 mol/L時,產(chǎn)物呈類球形,表面較為粗糙,顆粒大小分布較均勻,但也存在少量生長不完全的顆粒;當Ce3+濃度為0.10 mol/L時,產(chǎn)物呈八面體,表面較為粗糙,顆粒大小分布較均勻;隨著Ce3+濃度進一步升高,八面體產(chǎn)物的棱角發(fā)生鈍化,顆粒間發(fā)生聯(lián)結(jié)生長,產(chǎn)物的均勻性下降。

圖3 不同CeO2的SEM圖Fig.3 SEM images of different CeO2

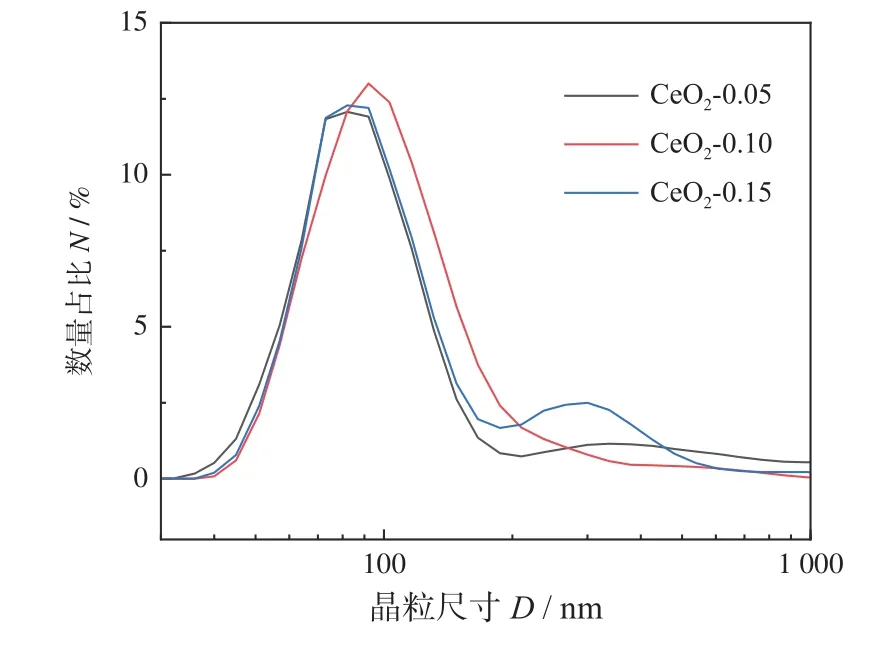

圖4為不同Ce3+濃度下生成的CeO2的粒度分布情況。從圖4可以看出:CeO2-0.10主要呈單峰分布;而CeO2-0.05、CeO2-0.15有呈現(xiàn)雙峰分布的趨勢。說明CeO2-0.10的粒度分布較均勻,而CeO2-0.05、CeO2-0.15粒度分布不均,與SEM表征結(jié)果相接近。

圖4 不同CeO2的粒度分布圖Fig.4 Particle size distribution of different CeO2

表征Ce3+濃度不同時生成的CeO2產(chǎn)物,發(fā)現(xiàn)Ce3+濃度對CeO2的形成過程有較大影響。當Ce3+濃度較低時,反應(yīng)物過飽和度較小,晶核形成和生長的速度都較慢,導致CeO2生長不完全。隨著Ce3+濃度的升高,晶核形成速度增大,析出晶粒尺寸減小。同時,由于晶核生長速度增大,最終得到CeO2的粒徑增大。當Ce3+濃度過高時,乙醇和PVP的分散作用減弱,造成了粒子生長不均勻。值得注意的是,晶粒尺寸的減小導致了晶界面積的增大,故雜質(zhì)含量增多,衍射峰強度減弱。

2.1.2 醇-水體積比的影響

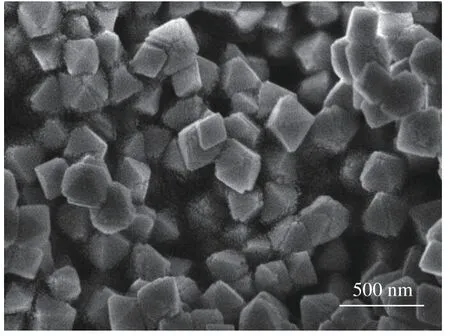

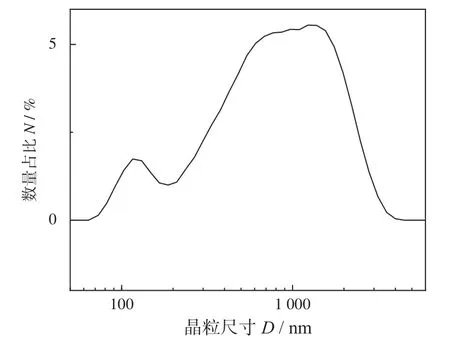

將40 mmol的Ce(NO3)3·6H2O和20 mmol的聚乙烯吡咯烷酮(PVP),溶解在400 mL的乙醇和去離子水的混合溶液中(體積比為2∶1),得到了Ce3+濃度為0.10 mol/L的溶液,120 ℃反應(yīng)20 h合成CeO2。圖5為合成CeO2的SEM圖。由圖5可知,乙醇和水的體積比為2∶1時,合成的CeO2形貌為八面體,且大小不一。圖6為合成CeO2的粒度分布圖。圖6顯示合成產(chǎn)物粒度分布范圍廣,呈現(xiàn)雙峰分布。與CeO2-0.10相比較,顆粒大小分布很不均勻;通過稱量,發(fā)現(xiàn)產(chǎn)率也較低。

圖5 CeO2的SEM圖Fig.5 SEM image of CeO2

圖6 CeO2的粒度分布圖Fig.6 Particle size distribution of CeO2

表征醇-水體積比為2∶1時生成的CeO2產(chǎn)物,發(fā)現(xiàn)醇-水體積比對CeO2的合成有較大影響。主要表現(xiàn)在3個方面:(1)醇-水體積比降低時,介電常數(shù)增大,溶液溶解能力提高,過飽和度降低,晶核形成和生長的速度都會降低,導致20 h后磨粒的產(chǎn)率低于CeO2-0.10的產(chǎn)率;(2)醇-水體積比降低時,體系的沸點升高,反應(yīng)釜內(nèi)產(chǎn)生的壓力減小,可能直接導致顆粒間分散性降低,體系的空間位阻作用減弱,增加了顆粒間碰撞的概率,容易生成不均勻的顆粒;(3)壓力的減小也會導致晶體生長受熱力學控制的程度減弱,在120 ℃低溫反應(yīng)時,晶體生長主要受動力學控制,呈現(xiàn)出更加規(guī)則的形貌。

2.2 樣品的拋光性能

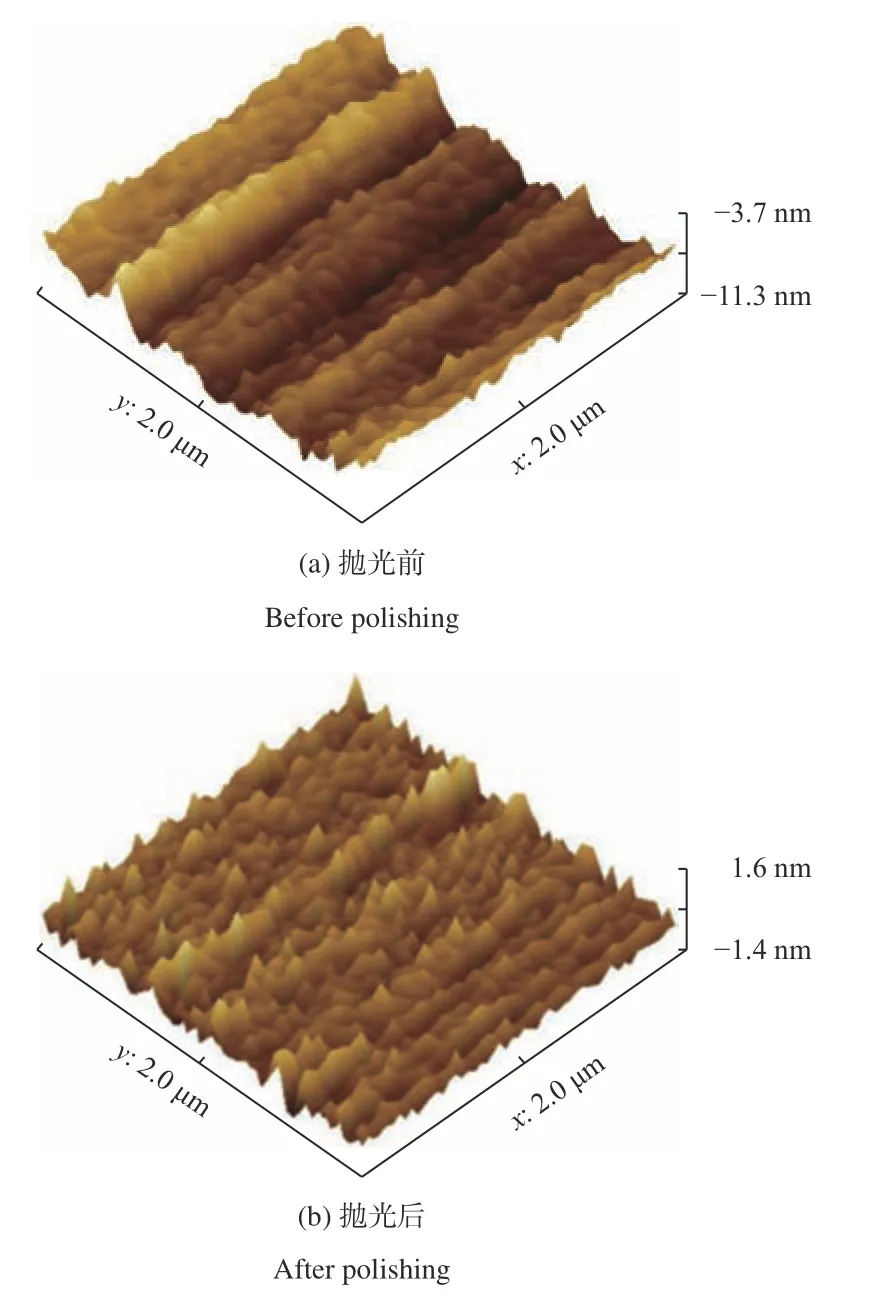

將Ce3+濃度為0.10 mol/L,醇-水體積比為3∶1時,合成的CeO2配置成拋光液,對6H-SiC晶片Si面進行化學機械拋光,3次試驗求平均值,計算得dMRR為287 nm/h。用原子力顯微鏡對拋光前后晶片表面形貌進行觀察,如圖7所示。拋光前,晶片表面凹凸不平,測試數(shù)據(jù)顯示拋光前晶片表面的Ra為0.980 nm。拋光后,晶片表面較平整,測試數(shù)據(jù)顯示拋光后晶片表面的Ra為0.243 nm。

圖7 拋光前后晶片的表面形貌Fig.7 Surface morphology of wafer before and after polishing

3 結(jié)論

(1) Ce3+濃度為0.10 mol/L,醇-水體積比為3∶1時,采用溶劑熱法可以合成均一亞微米級的CeO2拋光粉。

(2)用合成的CeO2拋光粉對6H-SiC晶片Si面進行化學機械拋光,拋光后晶片表面的Ra為0.243 nm,dMRR為287 nm/h。合成的CeO2拋光性能良好,可用于化學機械拋光。