水蒸氣對脫灰煤焦O2/H2O燃燒特性的影響

鄧立華,白孟龍,孫紹增,2,趙義軍,2,馮冬冬,2

(1.哈爾濱工業(yè)大學(xué) 能源科學(xué)與工程學(xué)院,黑龍江 哈爾濱 150001;2.燃煤污染物減排國家工程實驗室,黑龍江 哈爾濱 150001)

為實現(xiàn)2060碳中和的目標(biāo),富氧燃燒技術(shù)作為碳捕集和封存(CCS)的代表性技術(shù)之一受到廣泛關(guān)注,與傳統(tǒng)燃燒方式相比,使用純O和再循環(huán)煙氣的混合物代替空氣作為氧化劑能產(chǎn)生高體積分?jǐn)?shù)的CO(CO體積分?jǐn)?shù)>90%),有利于CO的分離。SALVADOR等提出將O/HO燃燒作為第3代燃燒技術(shù),相比于空氣燃燒或O/CO燃燒,O/HO燃燒技術(shù)使用水蒸氣代替循環(huán)煙氣調(diào)節(jié)火焰溫度,避免了煙氣再循環(huán)系統(tǒng),降低了煙氣回收能耗,同時減少空氣泄露,與第2代技術(shù)相比,耗能大幅度降低,且減少NO和SO的生成。

筆者基于SUN提出的煤基固體燃料-氧-水蒸氣燃燒近零排放發(fā)電系統(tǒng)(OCCSS),原煤經(jīng)過預(yù)處理(去礦物質(zhì),即脫灰)得到超凈煤,在純氧混合水蒸氣條件下燃燒,將逐級噴入燃燒室內(nèi)的水直接加熱成高溫高壓混合氣體(最終水蒸氣體積分?jǐn)?shù)在90%左右,其余以CO為主),推動先進(jìn)的透平做功,排氣冷凝后得到液態(tài)水和高濃度CO,實現(xiàn)CO低成本捕集。采用脫灰煤的同時還可以實現(xiàn)燃燒前脫除雜質(zhì)和污染物。在O/HO氣氛中,HO(g)與CO不同的物理化學(xué)性質(zhì)(擴(kuò)散率、熱容、反應(yīng)性)使焦炭在燃燒過程中表現(xiàn)出不同的燃燒特性。O/HO氣氛下,O體積分?jǐn)?shù)影響合成氣燃燒過程,增加O體積分?jǐn)?shù),可促進(jìn)其燃燒速率和CO的燃盡,并升高燃燒火焰溫度。HO(g)氣氛中褐煤焦炭的反應(yīng)速率、活化能、火焰和顆粒溫度與CO氣氛中不同,隨氣體體積分?jǐn)?shù)變化而變化,表明焦炭燃燒氣氛的種類和體積分?jǐn)?shù)對燃燒過程有顯著影響,從而影響焦炭的燃燒特性。ZOU等對煤粉在O/N和O/HO氣氛中的著火燃燒行為進(jìn)行實驗研究,發(fā)現(xiàn)煤粉在O/HO中的點(diǎn)火延遲時間短于在具有相同O摩爾分?jǐn)?shù)的O/N氣氛,實驗結(jié)果表明,高體積分?jǐn)?shù)的HO(g)會促進(jìn)氣化反應(yīng)并促進(jìn)點(diǎn)火,而其他學(xué)者也發(fā)現(xiàn)當(dāng)HO(g)體積分?jǐn)?shù)在10%~30%時,對煤粉燃燒特性和其殘?zhí)刻匦匀杂酗@著影響。針對燃料脫灰煤,研究表明由于煤酸洗脫灰后其堿性礦物的去除會影響熱解過程中輕質(zhì)氣體的釋放,改變焦炭的理化結(jié)構(gòu),影響煤的燃燒穩(wěn)定性和燃燒反應(yīng)性,導(dǎo)致脫灰煤與原煤不同的熱轉(zhuǎn)化特性。LIU等研究HO體積分?jǐn)?shù)對準(zhǔn)東原煤表面化學(xué)結(jié)構(gòu)的影響,發(fā)現(xiàn)HO體積分?jǐn)?shù)升高促進(jìn)了焦炭芳香結(jié)構(gòu)的消耗和脂肪鏈結(jié)構(gòu)的生成,而目前對O/HO條件下的燃燒特性研究很少。ZHAO等研究發(fā)現(xiàn),在C-HO氣化反應(yīng)中,1 025 ℃和1 075 ℃時,HO(g)體積分?jǐn)?shù)高于25%,碳轉(zhuǎn)化率不再增加。同時,脫灰煤相比原煤的氣化特性不同。

綜上,主要是對焦炭在O,HO(g)共存條件下燃燒特性的定性研究,鮮有針對脫灰煤焦炭在不同O體積分?jǐn)?shù)區(qū)間,HO(g)對其燃燒過程影響的定量研究。本文利用微型流化床O/HO燃燒實驗系統(tǒng)研究脫灰煤焦炭在O/HO氣氛條件下的快速反應(yīng)過程,定量分析在不同O體積分?jǐn)?shù)區(qū)間,HO(g)對脫灰煤焦炭燃燒過程的作用,為后續(xù)對相關(guān)的脫灰煤焦炭O/HO燃燒室設(shè)計提供基礎(chǔ)數(shù)據(jù)支持,指導(dǎo)燃燒運(yùn)行氣氛濃度參數(shù)的選擇,加深對O/HO燃燒技術(shù)的理解。

1 實驗系統(tǒng)和樣品制備

1.1 脫灰煤的制備

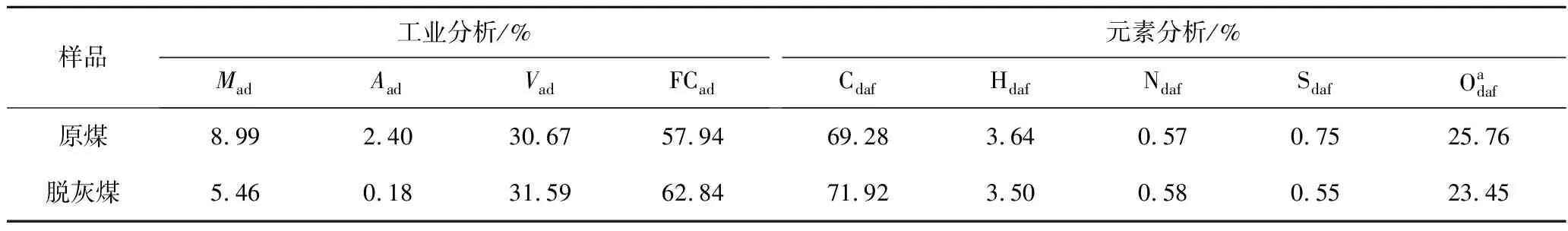

準(zhǔn)東原煤粒徑為53~125 μm,采用HCl-HF-HCl酸洗法并結(jié)合60 ℃恒溫水浴制備脫灰煤,準(zhǔn)東原煤和其脫灰煤工業(yè)和元素分析見表1。從表1可知,脫灰煤的灰分在0.2%以下。對脫灰煤進(jìn)行ICP測試,確保煤中金屬物質(zhì)幾乎被脫除。測試結(jié)果為:Si,0.07%;Al,0.05%;Fe,0.12%;Ca,0.48%;K,0.01%;Mg,0.11%;Na,0.10%。酸洗后脫灰煤的ICP測試結(jié)果與文獻(xiàn)[16]相近,說明金屬元素被有效去除。

表1 準(zhǔn)東原煤和脫灰煤的工業(yè)和元素分析Table 1 Proximate analysis and ultimate analysis of samples

1.2 焦炭制備

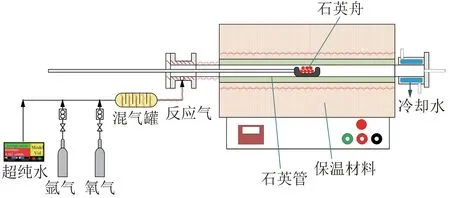

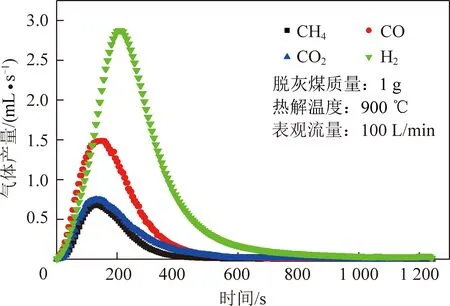

參考文獻(xiàn)[23]方法,采用高溫管式爐實驗系統(tǒng)制備脫灰煤焦(圖1)。將高溫管式爐和氣體檢測設(shè)備連用,確定脫灰煤充分熱解時間。準(zhǔn)東脫灰煤900 ℃熱解結(jié)果如圖2所示,在原煤熱解1 000 s后,揮發(fā)分氣體CH,CO,CO,H基本析出完全,推斷準(zhǔn)東脫灰煤在900 ℃下20 min時熱解完全。

圖1 高溫管式爐實驗系統(tǒng)Fig.1 High temperature tube furnace experimental system diagram

圖2 準(zhǔn)東脫灰煤900 ℃熱解曲線Fig.2 Pyrolysis of Zhundong demineralized coal at 900 ℃

1 g煤粉在900 ℃的高純氮?dú)?99.999%,表觀流量10 L/min)條件下,采用剛玉坩堝充分熱解20 min制備脫灰煤焦炭樣品。熱解完全后將坩堝迅速推入到水冷裝置中冷卻至室溫,5 min后將脫灰煤焦炭收集密封保存。常壓熱解焦炭產(chǎn)率的測試結(jié)果如圖3所示,可以看出產(chǎn)焦率符合工業(yè)分析結(jié)果。

圖3 熱解制焦產(chǎn)率驗證Fig.3 Verification of the yield of pyrolysis char

1.3 O2/H2O燃燒實驗系統(tǒng)

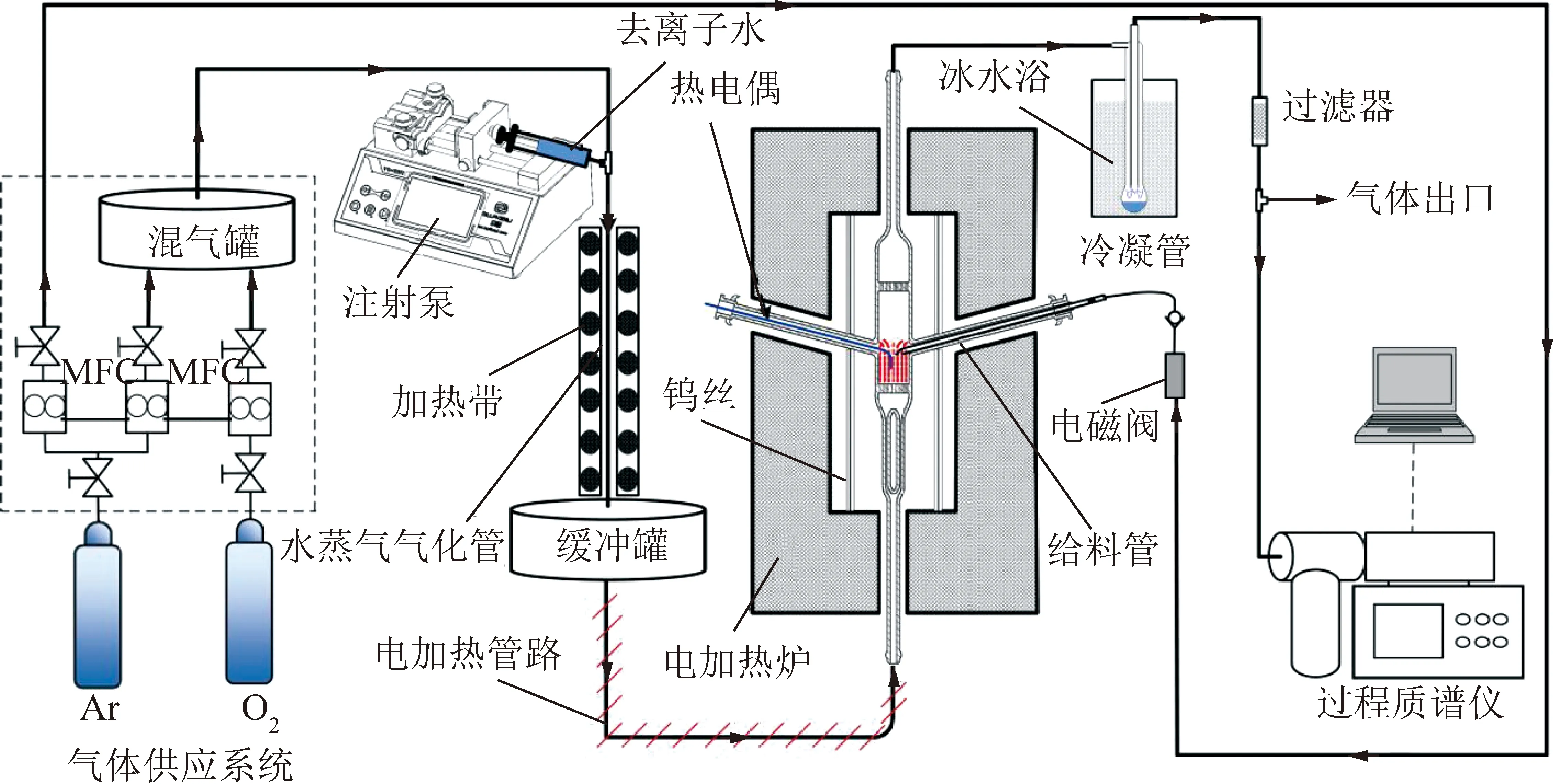

脫灰煤焦炭單顆粒O/HO燃燒實驗在微型流化床反應(yīng)器完成,如圖4所示。微型流化床由課題組自行設(shè)計,具體細(xì)節(jié)可參考文獻(xiàn)[24],在此基礎(chǔ)上增加了給水系統(tǒng),對后續(xù)流化床O/HO燃燒的相關(guān)反應(yīng)器設(shè)計提供參考。微型流化床實驗系統(tǒng)主體由石英反應(yīng)器、紅外輻射加熱爐和過程質(zhì)譜儀組成。由于石英反應(yīng)器體積小,可有效降低氣體在反應(yīng)器的返混,氣氛切換時響應(yīng)快。同時在石英反應(yīng)器反應(yīng)段涂上SiC涂層,利用紅外輻射加熱實現(xiàn)反應(yīng)區(qū)域的快速升溫。氣體監(jiān)測采用高精度的質(zhì)譜分析儀器。由于微型流化床實驗系統(tǒng)具有返混弱、氣體切換快速平穩(wěn)及測量精度高等優(yōu)點(diǎn),適于研究氣固兩相反應(yīng)的轉(zhuǎn)化過程。實驗前將樣品裝在給料管中,達(dá)到目標(biāo)溫度后,啟動電磁閥。此時樣品會瞬間被氣流噴入到反應(yīng)器中。樣品顆粒均勻分散在反應(yīng)器中與石英砂碰撞,從而被迅速加熱,實現(xiàn)了快速升溫的過程。同時反應(yīng)生成的氣體被氣流帶走,避免了顆粒間的相互作用,可用于研究焦炭單顆粒熱化學(xué)轉(zhuǎn)化過程。

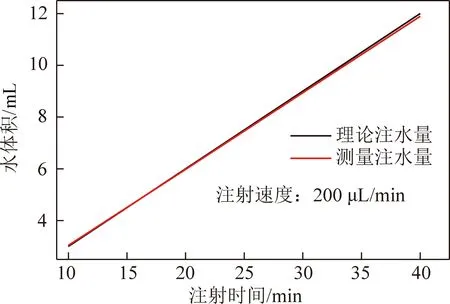

給水系統(tǒng)主要由高精度的注射水泵和水蒸氣發(fā)生器組成。通過控制單位時間注射水泵的給水量來調(diào)節(jié)水蒸氣濃度,液態(tài)水進(jìn)入水蒸氣發(fā)生器后高溫氣化,隨著攜帶氣通過由伴熱帶纏繞的管路與混合氣一起進(jìn)入反應(yīng)器。為避免水蒸氣進(jìn)入反應(yīng)器前液化,對整個管路進(jìn)行伴熱,設(shè)定伴熱溫度為130 ℃。圖5為給水系統(tǒng)的給水精度測試。在40 min給水條件下,最大誤差為0.8%,說明可穩(wěn)定精確的給水。

圖4 微型流化床O2/H2O燃燒實驗系統(tǒng)[25]Fig.4 Micro fluidized bed O2/H2O combustion experimental system[25]

圖5 給水精度測試Fig.5 Water supply accuracy test

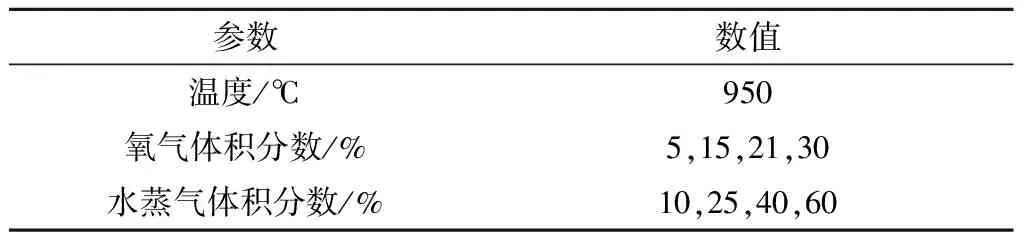

實驗工況見表2,在不同條件下進(jìn)行脫灰煤焦炭燃燒實驗,探索HO(g)在不同O體積分?jǐn)?shù)區(qū)間對焦炭燃燒的競爭/協(xié)同規(guī)律。每次實驗樣品用量為(3±0.01) mg,表觀流量為1 L/min。

表2 微型流化床燃燒實驗工況Table 2 Combustion experiment conditions of micro fluidized bed

2 結(jié)果和討論

2.1 不同H2O(g)體積分?jǐn)?shù)的char-O2/H2O燃燒實驗

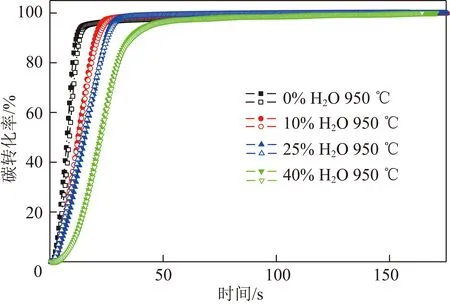

每個工況至少進(jìn)行2次實驗,由于實驗工況較多,選取O體積分?jǐn)?shù)為15%工況的碳轉(zhuǎn)化率重復(fù)性進(jìn)行比較,如圖6所示。由圖6可以看出,實驗的重復(fù)性較好。溫度為950 ℃、O體積分?jǐn)?shù)分別為5%,15%,21%和30 %時,不同HO(g)體積分?jǐn)?shù)下脫灰煤焦炭燃燒的碳轉(zhuǎn)化率如圖7所示。

圖6 脫灰煤焦炭燃燒碳轉(zhuǎn)化率重復(fù)性Fig.6 Repeatability of carbon conversion ratio of char combustion

焦炭燃燒初期及后期燃盡的不穩(wěn)定會影響分析結(jié)果,因此選取碳轉(zhuǎn)化率在0.2~0.8進(jìn)行分析。從圖7可知,隨著HO(g)體積分?jǐn)?shù)升高,在低氧和富氧條件下,脫灰煤焦炭的碳轉(zhuǎn)化速率隨著HO(g)體積分?jǐn)?shù)的增加而降低。低氧條件下HO(g)體積分?jǐn)?shù)的影響尤為明顯。由于O的高反應(yīng)性,通常反應(yīng)條件下C-O反應(yīng)速率遠(yuǎn)大于C-HO。對于低氧的反應(yīng)工況,HO(g)體積分?jǐn)?shù)提高加強(qiáng)了C-HO反應(yīng),C-O反應(yīng)在一定程度上被削弱,因此增加了整個反應(yīng)時間;對于富氧的反應(yīng)工況,反應(yīng)速率非常快,HO(g)的干擾作用效果相比低氧工況要小。

圖7 不同水蒸氣濃度下脫灰煤焦炭燃燒碳轉(zhuǎn)化率(950 ℃)Fig.7 Carbon conversion ratio of char combustion under different H2O concentration(950 ℃)

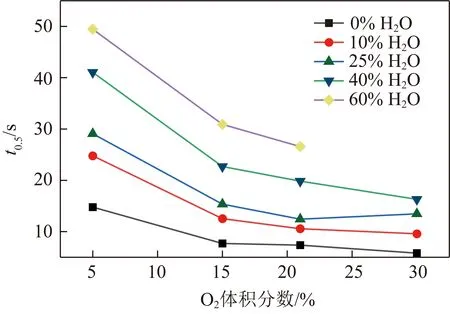

在O和HO(g)混合氣氛的燃燒工況中,HO(g)的存在對焦炭燃燒的影響因素既包含物理因素(如傳熱、傳質(zhì)、HO(g)對孔隙結(jié)構(gòu)的影響),也包含化學(xué)因素(HO(g)對char-O本征反應(yīng)性、char-HO與char-O對碳表面活性位點(diǎn)的競爭關(guān)系)。針對隨HO(g)體積分?jǐn)?shù)增高,脫灰煤焦炭碳轉(zhuǎn)化速率減小的原因為:從活性位角度,碳表面可吸附HO(g),占據(jù)了部分O吸附活性位,其吸附解吸過程相對char-O的反應(yīng)速率較慢。煤焦中的灰分在反應(yīng)時會提供足夠的反應(yīng)活性位點(diǎn),脫灰煤灰分的脫除使得一部分活性位被去除,導(dǎo)致其表面活性位濃度小于原煤,故在O/HO氣氛條件下char-HO與char-O對碳表面活性位點(diǎn)的競爭更加明顯,HO(g)將占據(jù)O的活性位而使總體反應(yīng)速率降低。HO(g)體積分?jǐn)?shù)升高,HO(g)占據(jù)活性位的能力增強(qiáng),對反應(yīng)起抑制作用。從反應(yīng)速率角度,隨著HO(g)體積分?jǐn)?shù)升高,氣化反應(yīng)消耗碳的占比增大,char-HO是吸熱反應(yīng),對char-O反應(yīng)有一定的抑制作用。同時相比于燃燒反應(yīng),氣化反應(yīng)需要的時間更長,因此整個的碳轉(zhuǎn)化速率變慢。從HO(g)的物性角度,HO(g)因其比熱容較大,隨HO(g)體積分?jǐn)?shù)的增加,HO(g)對脫灰煤焦炭顆粒的降溫作用增強(qiáng),降低了焦炭轉(zhuǎn)化速率。不同反應(yīng)條件下焦炭轉(zhuǎn)化率達(dá)到0.5的時間結(jié)果如圖8所示。由圖8可知,隨HO(g)體積分?jǐn)?shù)的增加而增加。HO(g)體積分?jǐn)?shù)的變化對低氧條件下脫灰煤焦炭燃燒的影響尤為明顯:5% O工況,HO(g)體積分?jǐn)?shù)在0~60%,從14.79 s增至49.46 s;在21% O工況,HO(g)體積分?jǐn)?shù)從0~60%,從7.37 s增至26.57 s。對于整個熱化學(xué)反應(yīng)過程,C-HO的反應(yīng)速率較慢,是整個焦炭轉(zhuǎn)化過程的速控步。在HO(g)體積分?jǐn)?shù)相等條件下,O體積分?jǐn)?shù)提高能加快整個反應(yīng)的進(jìn)程,因此富氧條件受HO(g)的抑制影響沒有低氧條件明顯。

圖8 t0.5隨H2O體積分?jǐn)?shù)的變化Fig.8 t0.5 varies with H2O concentration

2.2 不同O2體積分?jǐn)?shù)的char-O2/H2O燃燒實驗

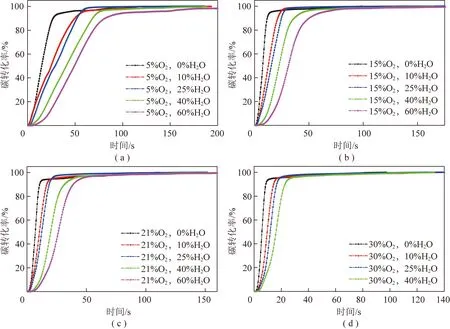

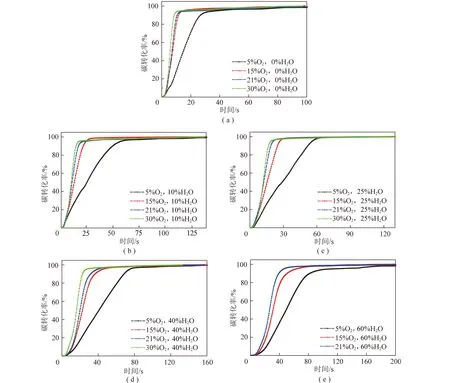

圖9為相同HO(g)體積分?jǐn)?shù)下,不同O體積分?jǐn)?shù)的脫灰煤焦炭燃燒碳轉(zhuǎn)化率。由圖9可知,HO(g)體積分?jǐn)?shù)逐步增大,脫灰煤焦炭燃燒的速率隨O體積分?jǐn)?shù)的增加而增加,當(dāng)O體積分?jǐn)?shù)從5%變化到15%時,提升效果明顯,當(dāng)O體積分?jǐn)?shù)從21%增至30%,提升程度不大。

圖9 不同O2體積分?jǐn)?shù)下脫灰煤焦炭燃燒碳轉(zhuǎn)化率(950 ℃)Fig.9 Carbon conversion ratio of char combustion under different O2 concentration(950 ℃)

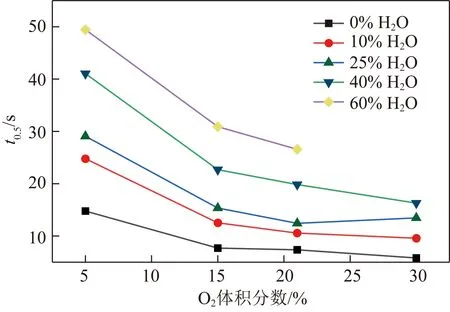

隨O體積分?jǐn)?shù)的變化如圖10所示。從圖10可以看出,在低HO(g)體積分?jǐn)?shù)條件下,O體積分?jǐn)?shù)從15%增至21%時,變化不明顯。因為相比于純?nèi)紵r,O體積分?jǐn)?shù)從15%增到21%時,2者的相差不大,均<10 s。因此對于低HO(g)體積分?jǐn)?shù)工況,HO(g)的加入對整個反應(yīng)進(jìn)程起阻礙作用,相對O體積分?jǐn)?shù)為15%和21%的工況,由于其體積分?jǐn)?shù)低,對整個反應(yīng)的抑制程度表現(xiàn)不明顯。

圖10 t0.5隨O2體積分?jǐn)?shù)變化Fig.10 t0.5 varies with O2 concentration

3 結(jié) 論

(1)在單顆粒快速升溫O/HO燃燒條件下(950 ℃),O體積分?jǐn)?shù)在5%~30%時,HO(g)對脫灰煤焦炭的燃燒過程均表現(xiàn)為抑制作用。

(2) O體積分?jǐn)?shù)<21%時,HO(g)體積分?jǐn)?shù)對脫灰煤焦炭燃燒的抑制作用尤為明顯。HO(g)體積分?jǐn)?shù)從0增至60%時,低氧條件下(5%,15%),分別為34.67,23.22 s,是21% O時的1.81和1.21倍。

(3)在不同HO(g)體積分?jǐn)?shù)區(qū)間,O體積分?jǐn)?shù)對脫灰煤焦炭轉(zhuǎn)化的促進(jìn)效果發(fā)生改變。O體積分?jǐn)?shù)小于15%時,其體積分?jǐn)?shù)增加能明顯促進(jìn)脫灰煤焦炭轉(zhuǎn)化;O體積分?jǐn)?shù)大于15%時,其作用效果與HO(g)體積分?jǐn)?shù)有關(guān);HO(g)體積分?jǐn)?shù)小于25%,O體積分?jǐn)?shù)的增加對脫灰煤焦炭轉(zhuǎn)化無明顯提升作用。