硫化砷渣中有價元素資源化綜合利用技術研究

包洪光,楊 強,吳曉松

砷屬劇毒、致癌元素,一般富集于Cu、Zn、Pb、Ni、Co、Au和Ag等有色金屬礦石中。隨著有色金屬和精礦產量的增加,每年進入冶煉系統的總的砷量超過了10萬t,其中約有三分之一的砷在高溫冶煉過程中形成穩定的玻璃態砷固化于爐渣中,但還有大量的砷以氧化物形式進入煙氣和煙塵中,在尾氣洗滌處理過程中進入酸性廢水中,形成污酸。

硫化沉淀法作為污酸處理最常用的方法,具有操作簡單、效果好、處理量大、處理速度快等優點,在各大冶煉廠被廣泛應用,但是硫化反應過程中生成的硫化砷渣屬于危險固廢,大部分冶煉企業采用堆存或掩埋的方式處理,雖然短時間內處理了砷污染問題,但是固化填埋造成的體積膨脹一方面占用了大量的土地,另一方面長期堆存砷有可能轉化為其他毒害形式對環境造成危害。隨著環保政策的不斷收緊,同時為了實現清潔生產、提高企業的經濟效益,有必要對硫化砷渣進行資源化綜合回收與利用。

1 硫化砷渣特性分析

硫化砷渣成分比較復雜,一方面劇毒元素砷含量高,對生態環境和人類健康的潛在危害大;另一方面其中含有的Cu、Pb、Zn、Re、S、Bi等有價元素,資源綜合利用價值高。在實現資源化和無害化處理的同時,回收其中的有價元素是硫化砷渣處理的關鍵點和難點。

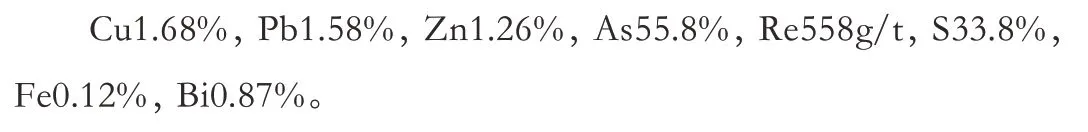

我國南方某廠銅冶煉系統硫化砷渣主要成分如下:

有色冶金是含砷廢渣的主要來源,硫化砷渣中的As主要以As2S3的形式存在。As2S3不溶于水、硫酸和硝酸,易溶于堿。硫化砷渣中含有大量酸可提取態的重金屬Cu、Pb、Zn等,隨著環境的變化,其水溶性和活性也會發生轉變,在毒性浸出實驗中,硫化砷渣中的Cu、Pb、Zn等重金屬元素的浸出毒性指標均超出了危險廢物的填埋標準。如果直接堆存,重金屬溶出進入土壤后會造成地表和地下水的污染,進而直接危害人類和整個生態的健康,因此急需進行無害化和資源化處理。

2 國內外硫化砷渣處理工藝研究現狀

目前國內外對硫化砷渣的處理方法較多,按技術特點主要分為兩大類:一種是通過火法焙燒或者濕法浸出工藝把砷和其他金屬分離,砷以三氧化二砷或者單質砷的形式回收;另一種是把砷用酸浸或者堿浸,砷以砷酸鹽的形式回收。

2.1 硫化砷渣制備三氧化二砷、單質砷工藝技術

該工藝又分為火法工藝和濕法工藝。火法工藝是在高溫條件下發生氧化還原反應,利用砷及其氧化物升華溫度低的特性,實現砷與其他元素的分離。濕法工藝一般是采用酸、堿或鹽處理后生成砷酸或者砷酸鹽后與其他物料分離。

2.1.1 火法處理工藝

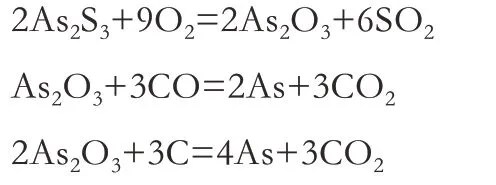

火法工藝處理硫化砷渣是比較古老傳統的煉砷工藝,也是目前使用最廣泛的一種方法,該方法利用As2O3和As升華溫度低的性能,將硫化砷渣經氧化、還原焙燒后,硫化砷渣中的砷最終以As2O3或者金屬砷的形態沉積在收塵系統和冷凝器中得以回收。主要反應過程如下:

火法工藝具有工藝成熟,生產成本低,流程短,回收率高等優點,但是得到的產品As2O3品位較低,能耗高,很容易造成環境的二次污染。

日本三菱小名濱銅冶煉廠,采用反射爐處理硫化砷渣,砷進入煙氣中,經洗滌以亞砷酸的形式進入溶液中,經過蒸發濃縮、冷卻結晶、干燥得到99%以上純度的三氧化二砷。

周德華等提出了一種硫化砷渣的綜合利用方法,首先將硫化砷渣漿化成30%~50%的漿料,壓濾脫水以后送槳葉式干燥機烘干,把烘干后的硫化砷渣用氣體噴射泵在0.6Mpa壓力下送入粉末燃燒器進行燃燒,焙燒溫度500℃~800℃,采用旋風分離器把焙燒后的煙氣和殘渣分離,凈化后的煙氣經過降溫收塵得到固體三氧化二砷。

葉龍剛等提出了一種硫化砷渣還原固硫焙燒直接生產金屬砷的方法,該方法采用銅冶煉廠污酸凈化工序所產出的硫化砷渣為原料,同時添加氧化銅粉和還原劑,經混合配料后、低溫還原固硫焙燒,在還原性氣氛中經真空分離得到粗金屬砷和蒸餾殘渣,蒸餾殘渣經重選工藝分離得到多金屬粉和尾渣,尾渣經浮選工藝得到終渣和硫化銅精礦。

2.1.2 濕法處理工藝

隨著環保要求的提高,濕法處理硫化砷渣工藝方法越來越多,近年來常用的方法有加壓氧化浸出法、高價鐵鹽氧化法、銅離子置換法、堿性浸出法等。硫化砷中的砷以三氧化二砷或者砷酸鹽的形式回收,硫以單質硫的形式回收,其他有價金屬進入渣中,再并入有色冶煉主系統加以回收。

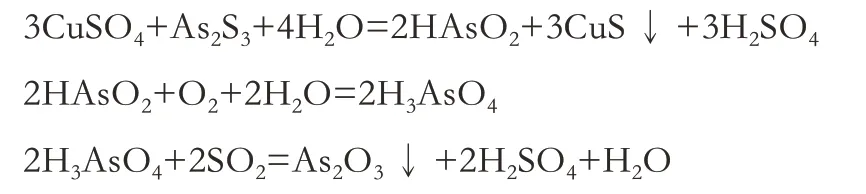

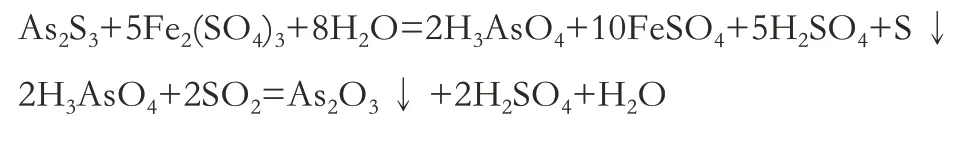

(1)銅離子置換法。該工藝包括了浸出、置換、氧化還原、干燥等工序,其中置換和氧化還原是核心。該工藝是利用CuS的溶度積小于As2S3,采用CuSO4或者CuCl2溶液與硫化砷渣中的As2S3發生置換、氧化、還原等反應;同時利用砷酸的溶解度遠大于亞砷酸,利用氧氣或雙氧水把As3+氧化為As5+;最后通過二氧化硫還原、冷卻結晶制備As2O3產品。過程中主要反應方程式如下:

日本住友公司是該法的代表性生產廠,江銅貴溪冶煉廠在上世紀也引進了該技術。該工藝具有技術成熟度高,產品質量好的優點,但是整個工藝流程比較復雜,置換和浸出周期比較長,每一步都需要進行液固分離,砷的綜合回收率低,同時需要消耗大量的銅粉,生產成本較高。

羅良華等把硫酸銅溶液和硫化砷渣混合漿化,在70℃發生置換反應生成硫化銅,又利用空氣中的氧氣作為氧化劑在75℃把溶解度小的三價砷氧化成五價砷,最后通入煙氣二氧化硫還原制備三氧化二砷結晶。

王雷等利用銅電解車間產出的副產物黑銅泥,在酸性條件下與硫化砷渣發生氧化浸出和置換反應,在酸度75g/l,酸浸時間2h的條件下,同時回收黑銅泥中的銅和硫化砷渣中的砷,銅砷的回收率分別為93.58%和90.01%。

侯漢娜等用氯化銅溶液浸出硫化砷渣,再利用氯化亞錫還原砷鹽酸溶液直接制備單質砷,在pH值0.5,反應溫度70℃,浸出時間2h的條件下,砷的浸出率達到90.48%,單質砷的回收率和純度分別為53.35%和71.55%。

(2)高價鐵鹽氧化法。該工藝利用Fe3+的氧化性,直接把硫化砷渣中的S2-氧化成S單質,As3+氧化為As5+,Fe3+還原為Fe2+,實現硫和砷、鐵的分離,再用還原劑還原As5+至As3+,經冷卻結晶除雜后產As2O3產品。反應過程如下:

該工藝使用硫酸鐵作為氧化劑,相對硫酸銅置換法,成本較低,但是生產過程中返料多,成品三氧化二砷雜質元素多,砷回收率低。

水志良等采用硫酸鐵溶液作為浸出劑,在浸出溫度90℃,液固比2:1的條件下,經過兩段浸出后,浸出液用二氧化硫還原,冷卻分離后得到三氧化二砷產品。

黃衛東等采用硫酸高鐵法浸出制酸廢水產出的硫化砷渣,在溫度為90℃、硫酸濃度為40g/l、反應時間60min、液固比2:1的最佳工藝條件下,砷、鉍、銅的浸出率分別為99.13%、97.48%和96.24%。

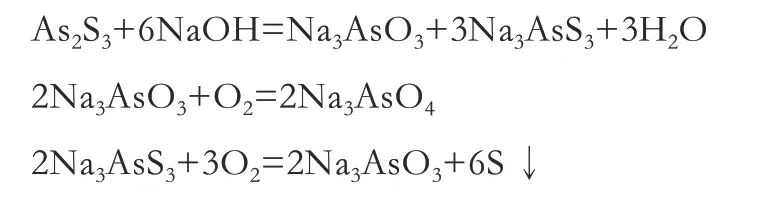

(3)堿性氧化浸出法。該工藝利用硫化砷渣的酸性特性,用堿性溶劑溶解硫化砷生產砷酸鈉和硫代砷酸鈉,再利用堿性條件下,砷和硫的高還原性特性,用氧化劑把亞砷酸鈉氧化為砷酸鈉,把S2-氧化成S單質,再通過還原劑把As5+還原至As3+以As2O3的形式回收。主要反應過程如下:

該工藝流程簡單,容易控制,無污染,能耗低,但是存在反應不夠徹底,且氫氧化鈉消耗量大,成本較高的缺點。

鄭雅潔等在液固比6:1,反應溫度90℃,反應時間2h的條件下用氫氧化鈉浸出硫化砷渣,經過空氣氧化脫硫和SO2還原等過程制備得到As2O3;砷的回收率達到95.21%,As2O3純度達到95.14%。

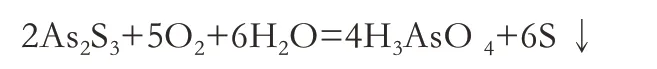

(4)加壓氧化浸出法。該工藝利用硫化砷渣在高溫高壓條件下。反應活性增加的特性,把置換和氧化反應在結合在一個過程中進行,直接把三價砷氧化成五價砷,硫以單質硫的形式進入浸出渣中送火法系統回收,砷以砷酸鹽的形式進入溶液中,經還原后產高純的三氧化二砷。主要反應過程如下:

該工藝用氧氣作為氧化劑,極大的簡化了工藝流程,具有反應速度快、砷浸出率高、尾氣排放量少等優點,但是在操作壓力和溫度較高,對設備的要求較高。

李嵐等在溫度150℃,氧壓550kpa,礦漿濃度30%的條件下,加壓氧化浸出硫化砷渣,得到的浸出液砷濃度51.27g/l,浸出渣中的砷降低到0.51%,砷和銅的浸出率分別達到了97.68%和97.40%。

郭波平等提出了一種硫化砷渣高壓氧連續浸出資源化利用工藝,首先將硫化砷渣用廢酸液漿化,用軟管泵泵入高壓反應釜,通入氧壓反應2h~2.5h,反應溫度145℃~155℃,反應壓力0.8Mpa~1Mpa。反應完畢后過濾得到的浸出渣為硫渣送火法系統回收硫,浸出液用二氧化硫還原,冷卻結晶后得到粗三氧化二砷,溶液經過萃取、反萃、蒸發結晶得到錸酸銨。

(5)其他方法。除了上述幾種硫化砷處理工藝外,還有一些處理方法如砷酸浸出法、堿性-電化學浸出法和硝酸氧化浸出法等,每種工藝都有獨特的優勢,也存在很多可以改進的地方。

肖紅霞等采用質量分數30%的雙氧水氧化浸出-氯化亞錫還原法處理硫化砷渣以制備單質砷,砷的回收率達到了99.14%,最終產物單質硫的質量分數達到了98.26%。

2.2 硫化砷渣制備砷酸鹽工藝技術

2.2.1 砷酸銅制備法

砷酸銅的主要用途是殺蟲劑、抗真菌劑和除螨機。該工藝采用氫氧化鈉浸出硫化砷濾餅得到含砷堿性浸出液;用硫酸浸出黑銅泥中的銅和砷,得到含銅80g/l~100g/l、含砷20g/l~40g/l的酸性浸出液。確定一定的銅砷比后混合,使銅和砷以砷酸銅的形式析出,多余的銅離子生成氫氧化銅沉淀。主要反應過程如下:

該工藝采用全濕法流程,操作環境好,不僅可以處理硫化砷渣還可以回收黑銅渣中的銅和砷,原料利用率高,流程短。

江銅貴溪冶煉廠在液固比8:1,反應溫度85℃,浸出時間8h,浸出終點pH為7的條件下砷的浸出率達到了89%;在液固比7:1,反應溫度85℃,浸出時間6h,硫酸濃度140g/l的條件下浸出黑銅泥,銅、砷的浸出率都超過了85%。在銅砷比為1.3的條件下,將硫化砷的堿性浸出液和黑銅泥的酸性浸出液混合,反應過程中調節pH至8,反應時間8h,溫度80℃下沉砷酸銅,砷和銅的沉淀率分別達到了97%和99.5%。

徐瑞等控制NaOH濃度為1.5mol/L,液固比10:1,反應時間1.5h,溫度為70℃的條件下進行砷濾餅的堿性浸出。控制硫酸濃度為1mol/L,液固比10:1,溫度80℃,浸出時間4h的條件下進行黑銅泥的浸出。在pH為3.5,反應時間1h,反應溫度50℃,銅砷質量比1.3的條件下,制備出合格的砷酸銅。

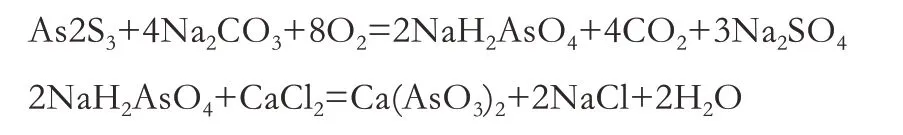

2.2.2 砷酸鈣制備法

砷酸鈣主要用途是殺蟲劑、滅螺劑、殺菌劑等。該工藝采用碳酸鈉或氫氧化鈉浸出硫化砷渣,通氧氣氧化三價砷至五價砷,將得到的砷酸鈉溶液與氯化鈣溶液反應,得到砷酸鈣沉淀。主要反應過程如下:

張啟旭等控制碳酸鈉和硫化砷渣的摩爾比為1.2:1,溫度80℃,浸出時間1h,砷的浸出率可以達到95.8%;控制氯化鈣和堿浸后砷酸鈉的摩爾比為1.2:1,反應溫度80℃,浸出時間0.5h,砷酸鈣的沉積率為83.8%。

李瑞冰等在常溫下,控制固液比1:8,氫氧化鈉和硫化砷渣的摩爾比為1.2:1,浸出時間1h,砷的浸出率達到98.9%;堿浸后的砷酸鈉溶液與氯化鈣溶液混合生產砷酸鈣沉淀,砷的沉積率可以達到96.3%。

3 工藝特點比較

硫化砷渣制備砷酸鹽工藝技術具有流程短、工藝簡單的特點,但是存在耗堿量大,成本高,產品砷酸鹽純度低的缺點,而且砷酸鹽主要用作農業殺蟲劑、除草劑和木材的防腐劑,使用量少,市場需求不大。

硫化砷渣制備三氧化二砷、單質砷工藝技術,可以進一步提純單質制備高純砷,作為半導體材料應用于電子工業領域,市場前景廣闊。其中的火法工藝處理硫化砷渣,具有工藝成熟、運行成本低、流程短、處理量大等優點,但是火法工藝一般設備投資大,產出的As2O3產品純度較低,而且容易產生含砷煙塵和二氧化硫等造成環境的二次污染,作業環境難以控制。濕法工藝處理硫化砷渣克服了火法生產的諸多缺點,具有操作環境友好、粉塵和煙氣污染小,產品As2O3純度高等優點,但是也存在工藝流程復雜,化學藥劑消耗大,處理成本高的缺點。

濕法處理工藝中加壓氧化浸出法處理硫化砷渣工藝,銅、砷、錸等有價金屬的浸出率高,反應過程中利用氧氣作為氧化劑,避免了化學藥劑的消耗成本,在高溫高壓條件下把置換和氧化反應結合在一個過程中進行,極大的縮短了工藝流程,是一個比較有應用前景的處理工藝。

4 結語

硫化砷渣穩定性低,在一定的自然環境下會發生氧化還原反應生成三氧化二砷和單質硫。堆存和固化的處理方式不僅可能造成環境的二次污染,還會增加企業的負擔,造成資源的浪費。隨著科技的發展進步,砷產品的應用范圍不斷增大,硫化砷等含砷固廢的處理逐漸從砷的無害化向資源化轉變,在變廢為寶的同時提高了企業的經濟效益。因此,開發經濟、可行的濕法處理硫化砷渣回收砷的技術仍具有較大的意義和價值。具體應重點從以下幾個方面開展工作:

(1)隨著砷產品在高科技領域的需求越來越大,急需提高砷產品的質量,開發高純砷的生產技術。

(2)在回收砷、硫的同時,進一步提高硫化砷渣中錸、銅、鉛、鋅等有價金屬的回收率。

(3)進一步完善和提高硫化砷渣綜合回收的工藝水平和技術方法,把綜合回收工藝與企業的實際生產相結合,在高效回收有價金屬的同時,做好環境保護工作,減少環境的二次污染。