低滲煤層水力割縫鉆孔抽采影響半徑

鄧廣哲,劉文靜,,李 剛,賀斌雷,楊 琛,梁少劍

(1.西安科技大學 能源學院,陜西 西安 710054;2.陜西煤業化工技術研究院有限責任公司,陜西 西安 710065;3.煤炭綠色安全高效開采國家地方聯合工程研究中心,陜西 西安 710065)

0 引 言

近年中國礦井隨著開采深度的增加,低透氣性煤層瓦斯賦存含量逐漸升高,導致工作面煤層鉆孔預抽時間長、鉆孔布置較密,仍難以解決工作面抽采不平衡的難題。因此,目前國內解決低透氣性煤層鉆孔瓦斯抽采效率低、抽采效果差的主要技術措施有:水力壓裂、水力割縫、水力造穴等水力化的增透措施。目前應用較廣的水力割縫技術就是利用高壓水對孔壁進行環形切割,形成圓盤狀縫槽,縫槽裂隙繼續向煤體深部進行擴展延伸,達到增大煤層透氣性的目的,水力割縫卸壓增透示意,如圖1所示。割縫縫槽可以有效提高單孔裂隙影響范圍,增大鉆孔抽采影響半徑,提升煤層瓦斯的抽采效率。因此,對于水力割縫鉆孔的瓦斯抽采半徑影響因素的研究具有重要的實際意義。目前國內外眾多學者進行的主要研究有:徐雪戰、李宗福等對水力化措施的聯合增透技術進行了深入研究[1-2];張永將、陸占金等對超高壓水力割縫全套裝備進行了研究開發[3-4];梁銀權、吳海進、楊威等對水力割縫卸壓增透的作用機理進行了深入研究[5-6];楊威等對水力割縫天然氣抽采機理進行了研究并提出了抽采設計參數設計方法[7];易恩兵等對水力割縫技術用于防治復合煤巖動力災害進行了研究[8];李曉紅、唐巨鵬等研究了水力割縫過程中能量的變化規律[9-10];陸戰金、林柏泉等研究了煤層水力壓裂方面的致裂機理及擴展規律[11-12];鄧廣哲等研究得出高壓水力作用下裂縫的擴展是階段性的,并通過實踐證明,裂縫內的水壓力會隨著裂縫擴展尖端距離的增加而減小[13];葛兆龍等對鉆孔間距、抽采影響半徑等進行了深入研究[14];YUAN,ZHANG,馮仁俊、李生舟等總結了水力割縫過程中高壓水射流的特性[15-17];劉生龍、陸占金、曹建軍等對超高壓水力割縫技術應用及效果進行考察分析[18-20];王正帥等對碎軟煤層順層鉆孔水力割縫增透技術進行了研究[21]。

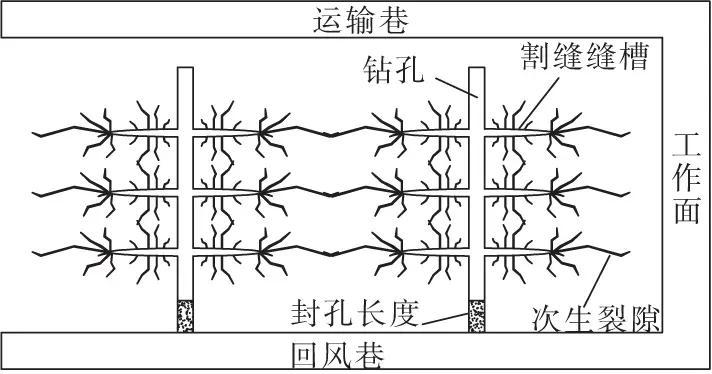

圖1 超高壓水力割縫卸壓增透示意Fig.1 Sketch of ultra-high pressure hydraulic slitting for pressure relief and permeability enhancement

目前眾多學者對水力割縫增透技術的工藝、機理等進行了深入研究,但是對于低滲煤層水力割縫鉆孔的瓦斯抽采半徑的影響因素方面研究較少,其次影響因素眾多,對割縫鉆孔抽采半徑影響規律難以掌握[22]。因此,以彬長礦區孟村礦4#低滲煤層作為研究對象,通過理論分析、數值模擬、現場實驗的分析方法,分析水力割縫鉆孔的力學模型及不同條件下割縫鉆孔瓦斯抽采影響半徑的變化規律,進而為礦井水力割縫鉆孔的設計及布置提供參考依據,同時為低滲煤層超高壓水力割縫技術推廣應用提供一定理論指導價值。

1 水力割縫鉆孔力學模型建立

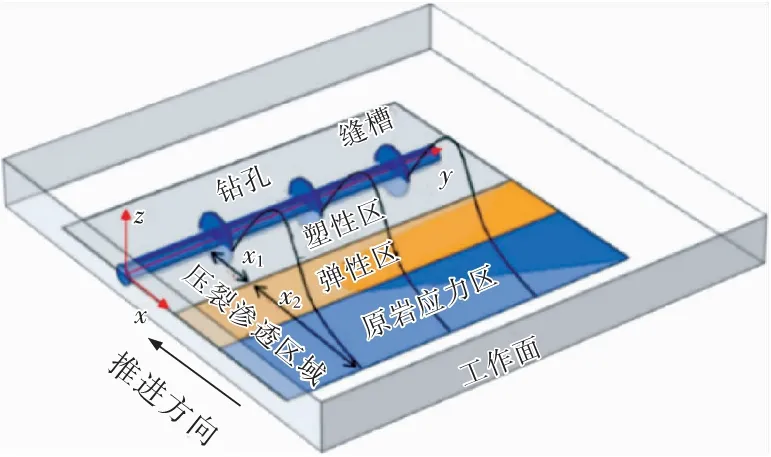

煤層瓦斯預抽鉆孔經過高壓水射流對孔壁的沖擊,孔壁周圍煤體超過應力承載極限[23],逐漸破碎形成扁平狀圓形縫槽,建立三維煤層水力割縫的裂隙擴展-滲透模型,如圖2所示。

圖2 煤層滲透范圍模型示意Fig.2 Sketch of coal seam permeability range model

縫槽延展方向煤體應力先失穩后重新穩定分布,應力分布區域為塑性區、彈性區、原巖應力區[13]。水射流割縫縫槽對煤體的影響范圍主要分為縫槽四周煤體破裂產生的次生裂隙及高壓水經過次生裂隙滲流的影響范圍[24],水射流割縫縫槽的塑性區分布范圍為x1,高壓水經過縫槽產生的次生裂隙滲流擴展的影響范圍為x2。

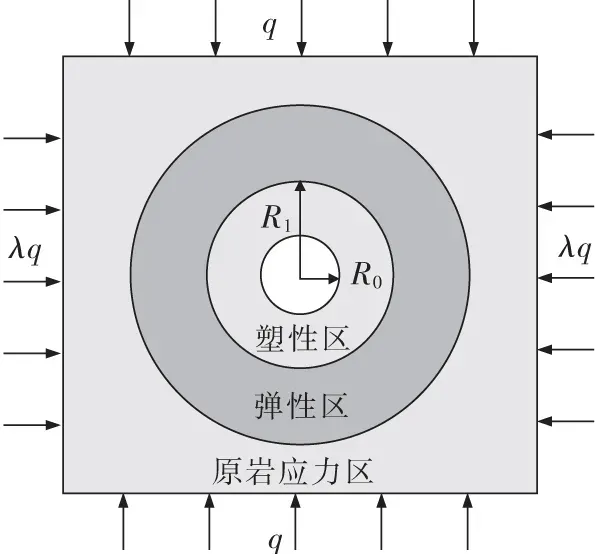

從圖2可以看出,煤層割縫鉆孔抽采影響范圍L,由水射流割縫縫槽塑性區范圍及高壓水經過次生裂隙滲流擴展的影響范圍組成,L=(x1+x2),鉆孔切割形成的縫槽可視為二維非均勻應力場作用,塑性區分布范圍可通過Mohr-Coulomb破壞準則求解,根據圖3鉆孔割縫縫槽應力分析,x1近似看作R0鉆孔大小的塑性區,x1取值為[14]

圖3 鉆孔割縫縫槽應力Fig.3 Stress in the slot of the drilling slot

(1)

式中λ為側壓系數,取1.1;Pi為支護力,取10 MPa;φ為煤層內摩擦角,取8°;c為煤體之間的黏聚力,取0.6 MPa;R0為鉆孔割縫半徑,取0.8 m。帶入式(1)得塑性區分布范圍x1=2.953 m。

由于水壓的存在會使水流沿縫槽的裂隙網絡進一步擴展,使煤體縫槽的增透范圍進一步擴大,現有研究認為在多孔介質裂隙擴展過程中的水體流動滲流速度為

(2)

(3)

(4)

對式(4)積分得到

P2=C1x+C2

(5)

根據滲流的邊界條件:當滲流范圍為時間的函數時,即x=x(t),壓力P1=P2=P;當x=x2時,壓力為煤層瓦斯壓力pg,得到

P=C1x(t)+C2,Pg=C1x2+C2

(6)

聯合式(5)(6)得到

(7)

將式(7)帶入式(2)得到下式(8)所示

(8)

(9)

式中v為滲流速度,m/s;Q為噴嘴的流量,m3/s;A為流體經過的單位橫截面積,m2;Df為煤層孔裂隙的分形維數,取2.555;λmax為煤體最大孔隙直徑,取6.28e10-5m;μ為動力粘度,Pa·s;A0為垂直于流動方向的單位元,取3.51e10-7;p0為縫槽裂隙的水流壓力,取8 MPa;pg為煤層瓦斯壓力,取3 MPa;K為煤層孔隙率,取0.084 5;t為割縫注水時間,取13 min;Г為迂曲度,取2.013。帶入式(9)得到x2=1.245 5 m。

聯立式(1)與式(9),得出超高壓水力割縫鉆孔抽采影響半徑L=(x1+x2)=4.198 5 m,見式(10)

(10)

2 水力割縫鉆孔抽采影響半徑的數值模擬

目前研究認為割縫鉆孔抽采影響半徑的大小主要與割縫半徑、割縫間距、抽采時間、滲透率等因素有關[25-26]。因此,基于COMSOL Multiphysics多場耦合數值分析軟件,采用控制變量法的研究方法,建立單孔割縫鉆孔瓦斯抽采模型,單獨分析每一種影響因素下設置不同參數時,割縫鉆孔抽采影響半徑的變化規律。

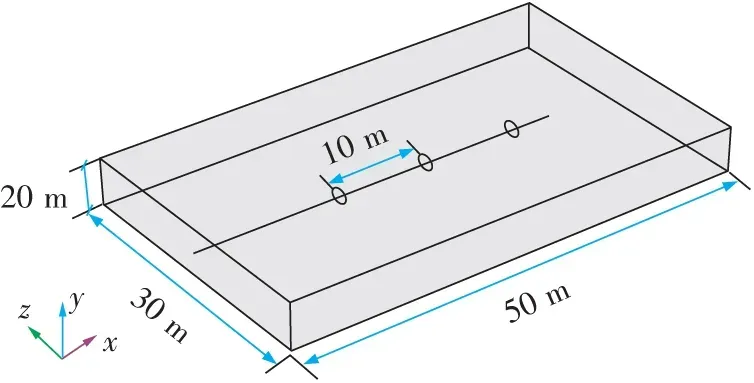

試驗選取的孟村礦401102工作面概況主要為:走向長度1 920 m,傾向長度180 m,煤層平均可采厚度13 m。建立尺寸為50 m×30 m×20 m的煤層抽采幾何模型,對模型適當簡化,假設煤體為均勻各向同性介質,水流在煤體中的流動滲流符合達西定律。鉆孔位于煤層中心,孔徑113 mm,孔深40 m,鉆孔割縫間距10 m,如圖4所示。

圖4 幾何模型Fig.4 Geometric model

模型邊界條件設置為:模型底面固定,模型上部載荷壓力為10 MPa,抽采負壓為20 kPa,割縫鉆孔的抽采影響半徑的大小以鉆孔中心位置到煤層瓦斯壓力降低10%的位置,多場耦合模擬的煤層主要參數見表1。

表1 煤層主要參數

3 數值模擬結果及分析

3.1 割縫半徑對抽采影響半徑的影響

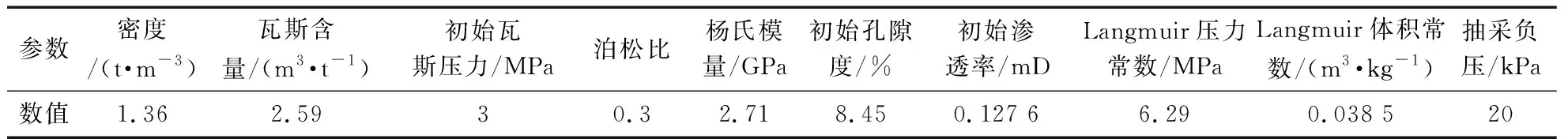

為研究割縫半徑對抽采影響半徑演變規律的影響,模擬單孔超高壓水力割縫條件下,通過設計不同深度的割縫半徑(0.4 m,0.6 m,0.8 m,1.0 m,1.2 m),抽采負壓為20 kPa,分析單孔抽采影響半徑的變化規律,通過對模型中心位置進行切片,提取單孔瓦斯壓力分布云圖,如圖5所示。

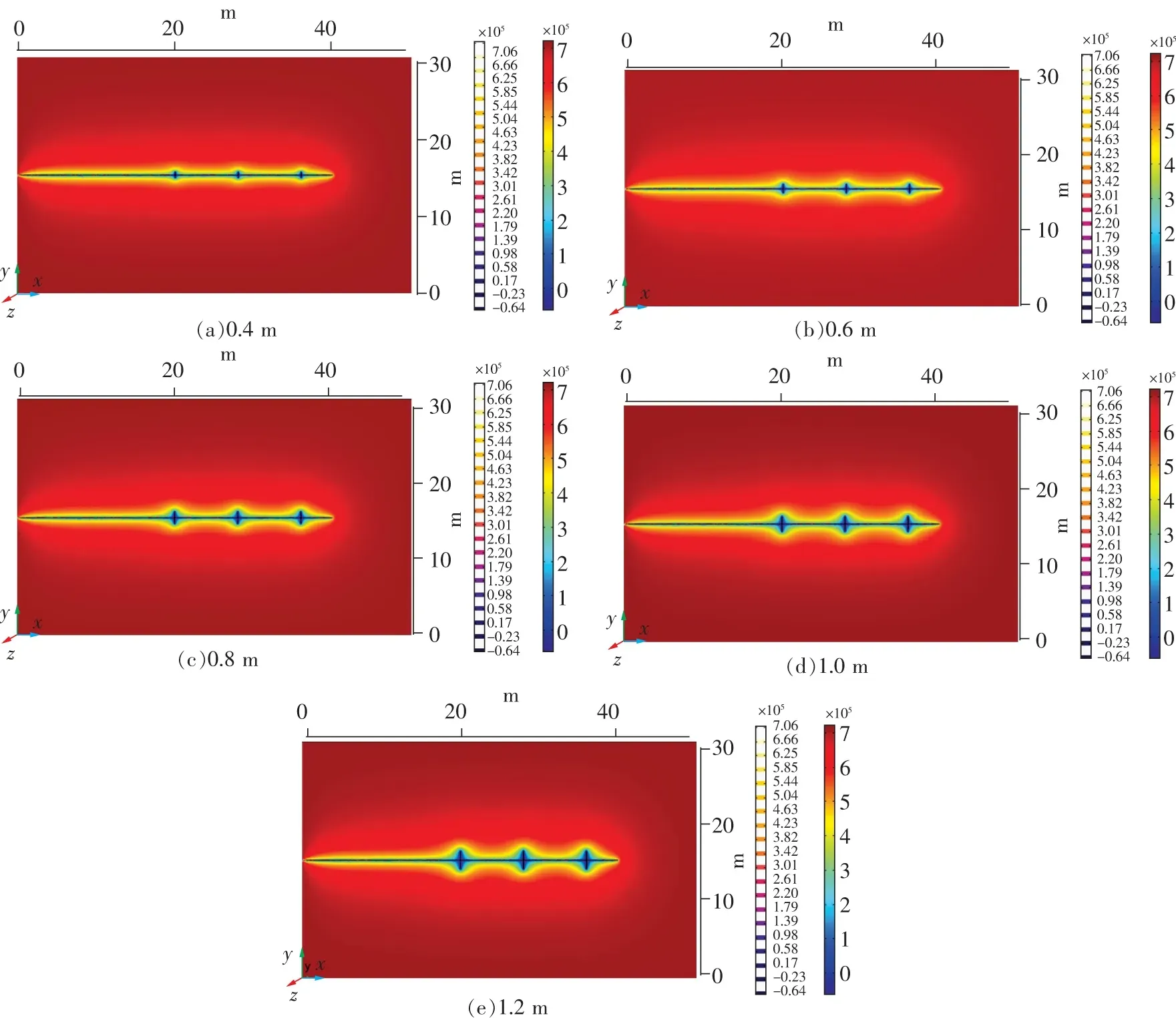

從圖5可知,隨著割縫半徑的增加,割縫鉆孔抽采影響半徑呈現增大趨勢,但是割縫鉆孔抽采影響半徑的增幅呈現逐漸減小趨勢,由于當割縫半徑大于0.8 m時,即鉆孔縫槽的暴露表面積小于鉆孔縫槽暴露的體積。從圖5提取數據,繪制割縫半徑與抽采影響半徑的擬合曲線,如圖6所示,鉆孔瓦斯抽采影響半徑隨割縫半徑大小呈現對數函數的關系,二者的擬合關系見式(7)。

圖5 不同割縫半徑的瓦斯壓力云圖Fig.5 Cloud chart of gas pressure at different cutting depths

圖6 割縫半徑與抽采影響半徑的關系Fig.6 Relationship between slot radius and drainage influence radius

y=ln(52.846 7+95.657 4x),R2=0.989 3

(7)

3.2 抽采時間對抽采影響半徑的影響

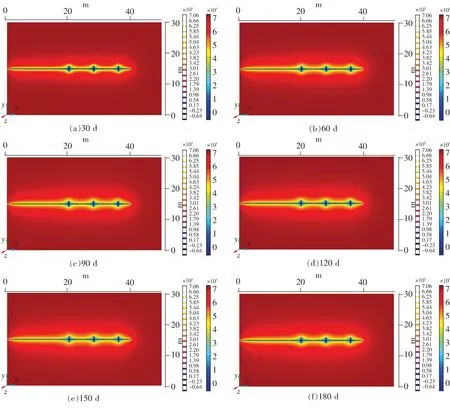

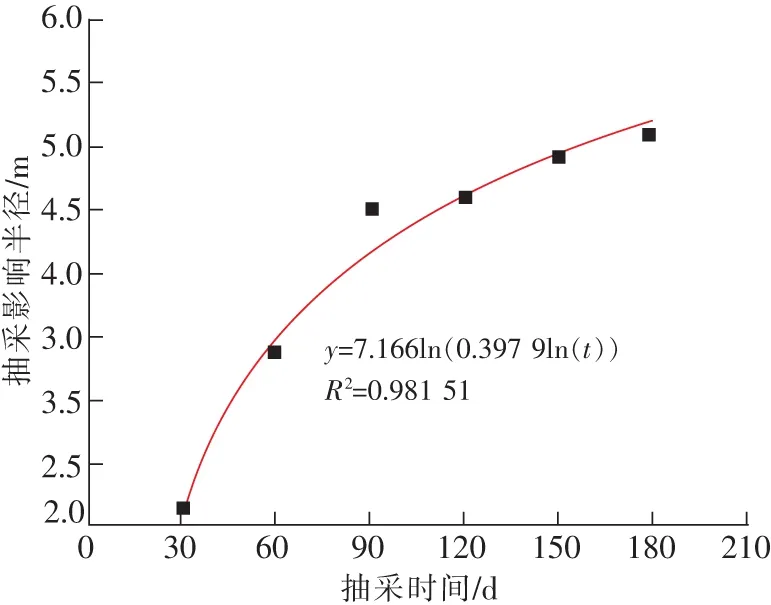

為分析割縫鉆孔抽采影響半徑與抽采時間的變化規律,模擬單孔超高壓水力割縫條件下,選定割縫半徑R為0.8 m,抽采負壓為20 kPa,抽采0~180 d煤層瓦斯壓力演變規律如圖7所示。

從圖7可知,抽采時間增加,割縫鉆孔的抽采影響半徑呈現增大的趨勢,抽采小于60 d時,割縫鉆孔抽采影響半徑大小約為3.5 m以內;抽采時間逐漸增大到180 d時,割縫鉆孔抽采影響半徑到達5 m以上。提取不同抽采時間的割縫鉆孔瓦斯抽采影響半徑,建立兩者之間的擬合關系見式(8)。

圖7 不同抽采時間的瓦斯壓力云圖Fig.7 Cloud chart of gas pressure with different extraction time

y=7.166ln(0.397 9ln(t)),R2=0.981 51

(8)

從圖8可知,抽采時間90 d以后割縫鉆孔的抽采影響半徑的增幅呈現減小的趨勢,因此90 d之內屬于最佳抽采時間范圍,隨著抽采時間增加,內部裂隙擾動發生變化,進而會影響抽采效果。

圖8 抽采時間與抽采影響半徑的關系Fig.8 Relationship between drainage time and drainage influence radius

3.3 瓦斯壓力與抽采影響半徑的關系

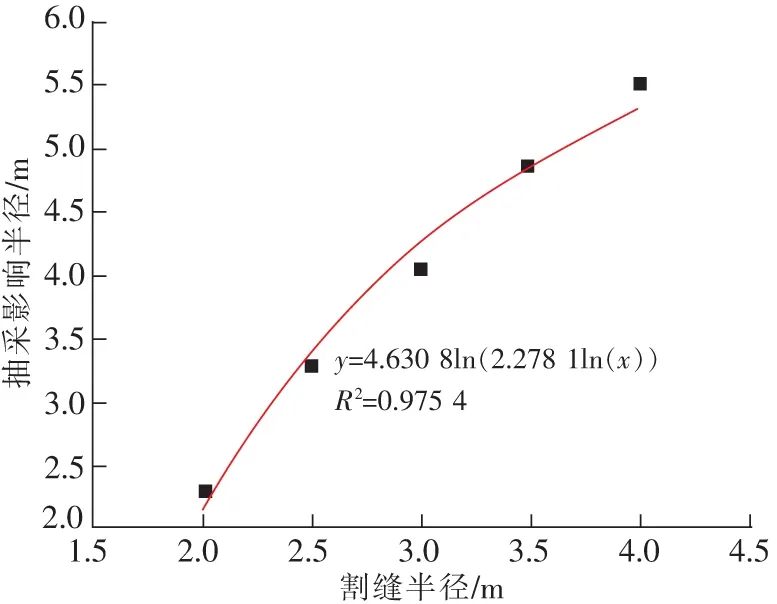

設置當初始瓦斯壓力大小分別為(2,2.5,3,3.5,4 MPa)時,模擬單孔超高壓水力割縫條件下,割縫深度0.8 m,割縫間距10 m,抽采時間為180 d的條件下,抽采負壓為20 kPa,提取分析單孔抽采影響半徑隨瓦斯壓力的變化規律,如圖9所示。

從圖9可知,瓦斯壓力對于割縫鉆孔抽采影響半徑的作用效果較明顯,割縫鉆孔抽采影響半徑隨瓦斯壓力增大呈現逐漸增大的趨勢,瓦斯壓力為3~4 MPa時,抽采有效影響半徑可達到4~5.5 m左右范圍。建立二者之間呈現的函數關系見式(9),擬合度可達到0.975 4。

圖9 瓦斯壓力與抽采影響半徑的關系Fig.9 Relationship between gas pressure and drainage influence radius

y=4.630 8ln(2.278ln(x)),R2=0.975 4

(9)

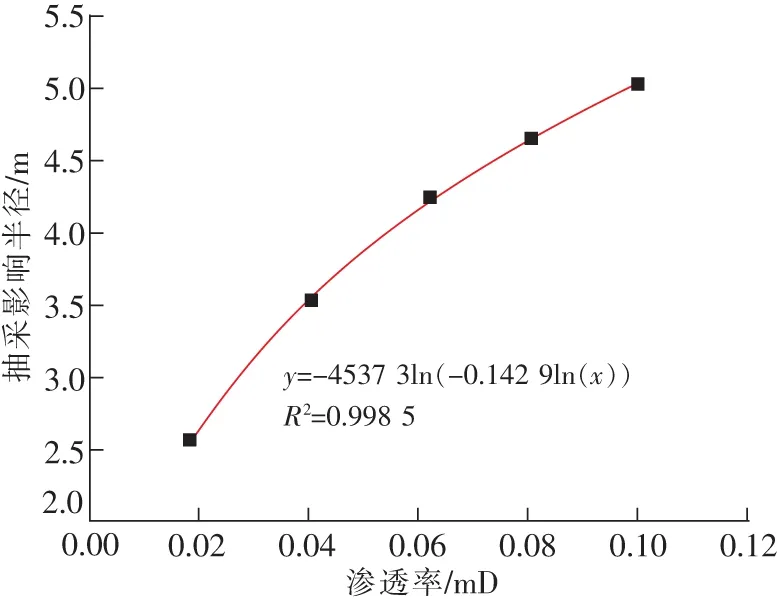

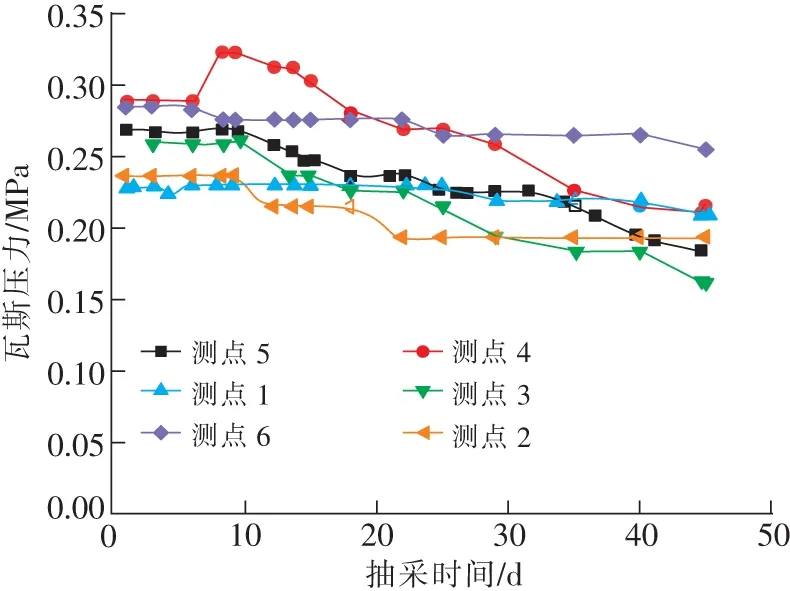

3.4 滲透率與抽采影響半徑的關系

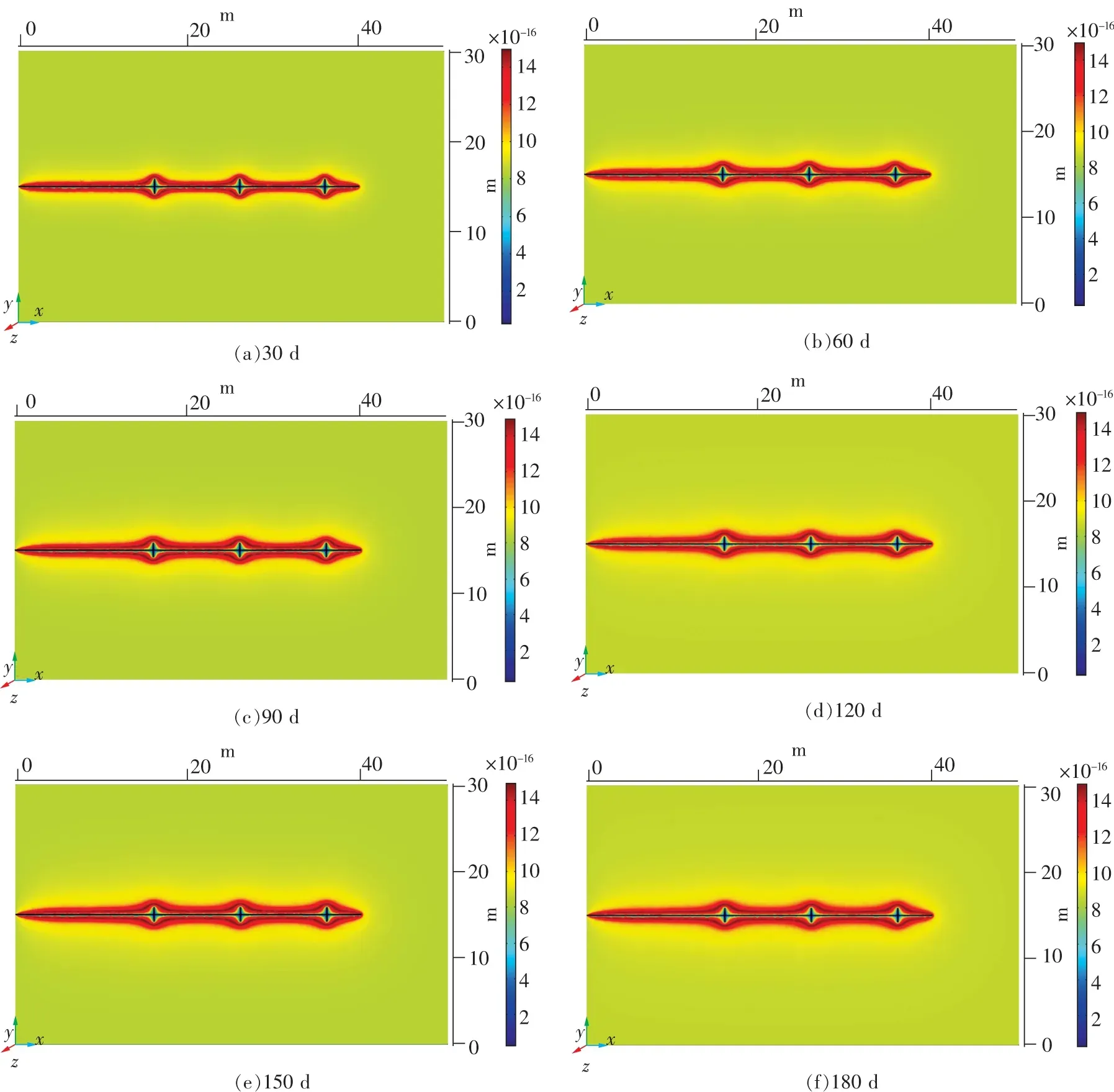

為研究煤層滲透率對抽采影響半徑演變規律的影響,模擬單孔超高壓水力割縫條件下,割縫深度0.8 m,割縫間距10 m,抽采時間180 d時分析單孔抽采影響半徑隨煤體滲透率的變化規律,提取軟件不同時間條件下滲透率的變化云圖,如圖10所示。通過數據提取、分析建立滲透率隨瓦斯抽采影響半徑變化規律曲線圖,如圖11所示。

圖10 不同抽采時間的煤體滲透率云圖Fig.10 Cloud chart of coal permeability with different extraction time

從圖11可知,隨著煤體滲透率的增大,割縫鉆孔抽采影響半徑隨滲透率的增加而增大,滲透率為0.1 mD時,抽采半徑大小可達到5 m范圍,滲透率逐漸增加,割縫鉆孔抽采影響半徑的增幅逐漸減小。擬合建立割縫鉆孔抽采影響半徑隨煤層滲透率的變化關系見式(10),具有較高的擬合性,可以為抽采影響半徑的設計提供一定理論參考依據。

圖11 滲透率與抽采影響半徑的關系Fig.11 Relationship between permeability and drainage influence radius

y=-4.537 3ln(-0.142 9ln(x)),R2=0.998 5

(10)

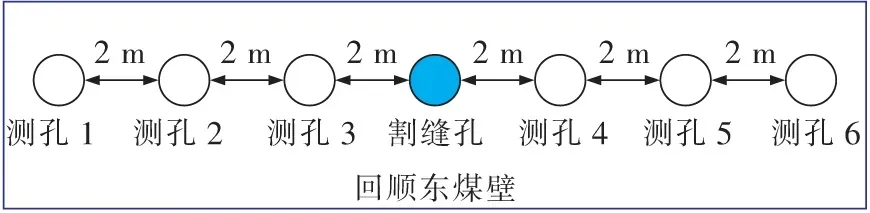

4 現場試驗

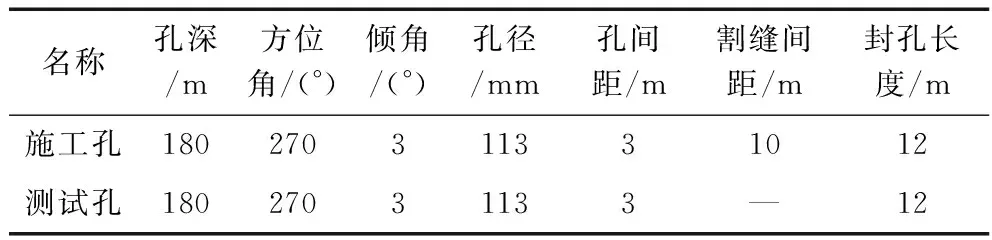

本次試驗工作面選取在401103工作面回順東進行試驗,煤層傾角平緩,傾斜帶最大傾角不超過8°,為近水平煤層。有爆炸性、易自燃煤層,地溫以一級熱害為主,4號煤層為沖擊地壓煤層,煤層抗壓強度15.9~25.7 MPa,平均19.25 MPa。本次采用壓降法的測試方法,通過測定圖12中測試鉆孔(1,2,3,4,5,6)瓦斯壓力的變化,即可綜合分析確定割縫鉆孔的抽采影響半徑的大小。

通過在回順煤壁布置一個割縫孔和6個壓力測試孔,試驗測試半徑分別為2,3,4,5,6,7 m,剖面布置如圖12所示,測試鉆孔的施工參數見表2。

表2 孔間距試驗鉆孔布置參數

圖12 高壓水射流割縫孔間距試驗鉆孔布置Fig.12 Drilling arrangement of high pressure water jet cutting hole spacing test

測試孔聯網抽采后,待(1,2,3,4,5,6)測試孔內氣體壓力穩定后,監測收集鉆孔內瓦斯壓力變化數據,繪制變化壓力變化曲線,如圖13所示。

圖13 鉆孔瓦斯壓力Fig.13 Pressures of borehole gas

從圖13可以看出,隨著抽采時間的增加,鉆孔內壓力整體呈現一種逐漸降低的趨勢;隨著測試孔距離的增加,鉆孔壓力整體呈現衰減量減少的趨勢,測試孔2,測試孔3,測試孔4及測試孔5隨著抽采時間的增加,瓦斯壓力逐漸減小;距離施工孔較遠的測試孔1及測試孔6的變化均在0.05 MPa之內,基本呈現穩定狀態,說明抽采影響半徑范圍在4~5 m左右,與第四節模擬結果基本吻合。

5 結 論

1)建立煤層割縫的理論模型,基于擴散理論和滲流理論,推導了割縫的影響范圍公式,為確定瓦斯抽采影響半徑提供一定理論基礎。

2)通過數值模擬,得到抽采影響半徑隨割縫半徑、瓦斯壓力、滲透率、抽采時間呈現一種對數函數的形式,隨著割縫半徑、瓦斯壓力、滲透率、抽采時間的增大瓦斯抽采影響半徑呈現逐漸增加的趨勢。

3)現場試驗表明,高壓水射流割縫卸壓增透效果在4~5 m范圍,其結果與數值模擬的結果基本吻合,驗證了文中模擬的可靠性,為分析鉆孔抽采影響半徑的影響因素提供一定參考價值。