游梁式抽油機安全隱患治理技術研究

李保全,李海東,高磊,王新剛

(長慶油田分公司機械制造總廠,陜西 西安 710201)

油田投運的部分游梁式抽油機,隨著服役時間的增加,出現支架、驢頭和游梁等部件的老化、疲勞及功能失效,造成運行安全風險增大,維護費用逐步增高。為此,本文進行隱患治理方案設計及實踐探索,以消除抽油機支架、驢頭、主游梁、平衡梁等鋼結構件的安全隱患,確保抽油機安全可靠運行。

1 原因分析

本文主要對游梁式抽油機的鋼結構件進行安全隱患治理,包括支架、驢頭、游梁、剎車機構、底座、護欄等。

支架存在的主要安全隱患是三支腿支架抗扭剛度弱,焊縫存在開裂情況。通過ANSYS軟件分析,三支架的縱向振幅和橫向振幅均滿足GB/T 29021-2018標準要求,但是從支架的應力云圖和變形位移云圖可看出,三支腿中的后腿(單支腿)是薄弱環節。抽油機在現場運行過程中,當游梁受側向風力較大時,三支腿支架承受較大的扭轉力矩,支架易發生扭曲變形,導致整機大幅扭轉振動,嚴重時造成焊縫開裂,以及對抽油機中軸、尾軸及減速箱造成較大損傷。

驢頭的主要安全隱患是在驢頭側板和驢頭橫板處焊縫存在開裂情況。其原因是抽油機運轉時,應力集中點主要在驢頭側板與驢頭橫版連接的直角過渡處,設計時未采取針對性措施降低原開裂位置的應力水平,提高驢頭局部強度。抽油機多年運行后,驢頭橫板腐蝕,造成驢頭兩側鋼板應力集中,強度降低,也是造成驢頭開裂的原因之一。

游梁存在的主要問題是機構老化、疲勞和功能失效。原因是擺動平衡裝置在長期運行后零部件失效,無法實現自動調平衡,平衡調節機支座與十字軸座螺栓存在斷脫風險。此外,游梁掛裝座及連接部位還存在疲勞斷裂的風險。

剎車機構存在的主要問題是操作空間存在安全隱患;剎車帶和復位彈簧等部件磨損、腐蝕。原因是剎車手柄設置臨近平衡臂的運行區域,對員工操作時的安全防護不到位;以及部件磨損和生銹,造成功能缺失。

底座存在的問題是疲勞斷裂。需要對斷裂部位進行修復,對支架、剎車和控制柜的安裝基座進行改造,對游梁平衡裝置進行碰撞防護改造。

護欄的問題是老舊抽油機使用的防護裝置為簡易欄桿,其下邊緣距離地面的空間太大;長時間使用造成損壞和缺失。原因是未將抽油機旋轉運動部件、剎車操作的風險區域空間隔離防護到位,操作人員和動物容易誤進入危險區域,不能起到有效防護作用。

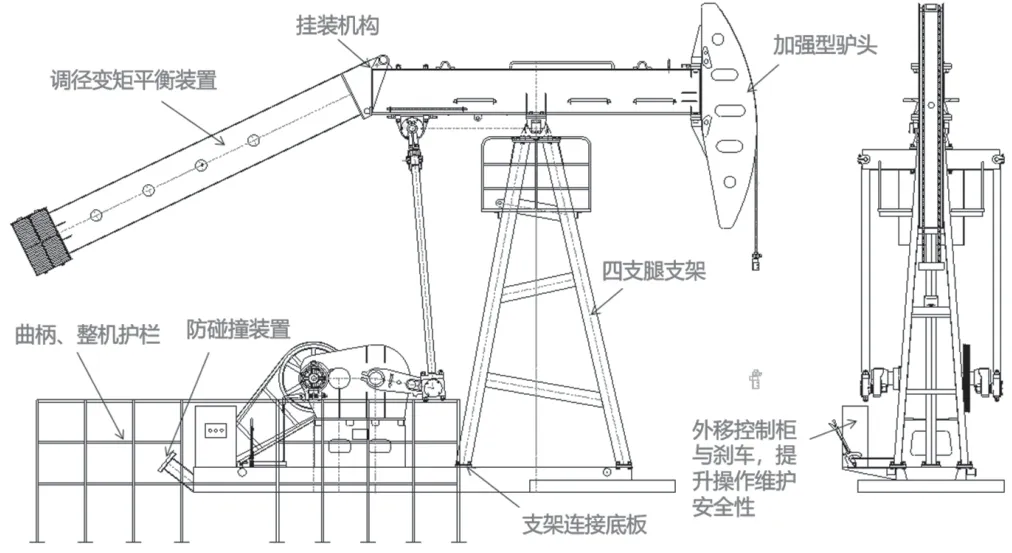

游梁式抽油機的總體治理改造效果如圖1所示。

圖1 改造后的抽油機全貌圖

2 治理方案

2.1 支架

(1)將三支腿支架改造為四支腿支架,進一步增加抽油機的穩定性。改造后的支架前后腿跨距不變,支架與底座縱梁螺栓連接。

(2)拆解、焊接支架。切去中央后支腿,將切口打磨平整。將增加的左、右后支腿,焊接在頂部中央箱體上。改造過程中不切割中央箱體,防止中央箱體發生變形、支架強度降低。使用中央后支腿切去的部分,連接左右后支腿并焊接為一體。用工字鋼連接前、后支腿,使左右兩側的支腿形成完整的四邊框架結構。在原支架上實施改造,采用工藝臺架控制整體變形,保證總體尺寸。焊接左右后支腿時,使用專用工藝夾具夾緊,保證焊接尺寸,保證支架地腳尺寸一致。在四個支腿的下面連接板處,各增加兩塊加強筋,鋼板厚度為12mm。改造好的支架做振動時效檢測,時長不小于2h。支架改造過程中應修復原有的走臺和護欄,更換斷裂零件,不應采用補焊拼接工藝,以保證走臺的強度,保障維修操作人員的安全。焊接結束后,更換潤滑系統管線和電氣系統電線的線卡,檢查管線、電線是否暢通,并恢復至完好狀態。

(3)檢驗支架。采用滲透無損檢測(PT)或磁粉無損檢測(MT)檢驗焊縫及母材有無裂紋及其他缺陷;支架采用專用工作平臺固定,檢驗支架上平面與四個腿底面的平行度,應符合GB/T 29021-2018標準要求。

2.2 驢頭

驢頭是懸點載荷的直接受力部件,需要定期對其進行檢查,對于重點部位應用儀器進行探傷檢測,對于開裂的驢頭重新更換,未開裂的驢頭進行加固,確保抽油機安全運行。

(1)制造新驢頭,主要材料為10mm的鋼板。在驢頭側板外增加圓環加強版,驢頭弧板內增加加強筋板。

(2)未開裂在用驢頭進行針對性補強,提高可靠性。應力集中點主要在驢頭側板與驢頭橫版的連接直角過渡處,通過側板的內外側同時局部補強,分擔受力、釋放應力,增加驢頭承載強度,提升在用驢頭的安全可靠性。

(3)檢驗驢頭。改造后要滿足懸繩器能夠正常安裝使用;掛繩面不得有明顯凸起和凹陷,以免影響懸繩器的安裝使用;改造后驢頭整體強度滿足要求;焊縫、母材應無裂紋,重點檢測驢頭銷座或連接板加強筋板焊縫,確保驢頭質量安全可靠;驢頭懸點投影尺寸應符合GB/T 29021-2018標準要求;驢頭弧面板中心與游梁中心重合。

2.3 游梁

擺動式平衡裝置因機構較復雜、維護不便、調試操作不當等原因影響,較多自動調平衡功能已經失效,應重新設計改造。原游梁尾部的掛裝座為鑄鋼材質,易出現內部砂眼、氣孔等缺陷,應進行改造提升。

(1)將擺動式游梁平衡裝置替換成彎游梁調徑變矩平衡裝置,按照彎游梁調徑變矩平衡裝置調節能力滿足50%~100%額定懸點載荷的變化要求重新設計,主要分為與游梁連接的結構、箱式連接平衡臂、平衡調節塊箱等三大結構件。抽油機驢頭在上死點時,平衡調節塊箱與防碰撞裝置的間隙為50mm;當平衡調節塊箱中平衡調節塊數量為0時,能夠平衡50%額定懸點載荷;當平衡調節塊箱中裝滿平衡調節塊時,能夠平衡100%額定懸點載荷。

(2)改造原掛裝結構,采用40mm厚的優質鋼板制作新的掛裝結構,增加與游梁的焊接長度,提升連接可靠性。

(3)檢驗游梁。彎游梁調徑變矩平衡裝置運轉可靠,無晃動、撞擊;彎游梁調徑變矩平衡裝置的調節能力滿足50%~100%額定懸點載荷的變化要求;彎游梁調徑變矩平衡裝置尾部橫向擺動距離不大于10mm。

2.4 剎車機構

抽油機剎車機構關系到操作人員的人身安全和設備的安全,也直接影響到油井維護作業施工的正常進行。因此需及時消除安全隱患,并進行定期維護。

(1)利用平行四邊形機構將剎車操作手柄外移,提升抽油機剎車停機時的安全可靠性,并與抽油機底座統籌改造。

(2)定期更換抗磨性能較好的石棉銅絲橡膠剎車帶。剎車帶更換標準:剎車帶磨損減薄量>1/2時。

(3)對于復位彈簧、連接桿、支撐座出現輕微銹蝕現象的,應采用表面防腐處理;出現氧化皮銹蝕剝離,對于鋼材表面普遍發生點蝕的,應進行更換處理。

(4)剎車的調整操作要求:剎車剎緊時剎把調整在剎車行程的1/2~2/3處,松開剎把后,剎車轂與剎車帶不得有任何接觸,最小間隙范圍為1.5~2.0mm。

(5)檢驗剎車機構。剎車裝置各尺寸應符合技術要求,各轉動處轉動靈活,各連接處連接可靠。剎車裝置應拉緊、松開靈活,正常復位,平穩可靠,并且剎車操作力不得超過150N。

2.5 底座

對斷裂部位進行修復,在支架、游梁、剎車改造的同時對底座做出相應調整。

(1)針對底座縱向斷裂,采取底座在焊接平臺上找正基準面、工裝固定,在斷裂處倒坡口焊接,采用常規手段與改造手段相結合的方式進行修復。

(2)三支腿支架改成四支腿支架后,在底座已有的結構上焊接支架連接底板,將改造工作量及對底座的傷害降至最少。

(3)擺動式游梁平衡裝置更換成調徑變矩平衡裝置后,增加焊接鋼結構防碰裝置,主要材料為20#槽鋼和10mm鋼板。防碰撞表面鋪設厚度為40mm的聚氨酯吸能塊,采用可靠的焊接結構與底座連接。配重箱與防碰裝置最小設計間隙為50mm。

(4)外移控制柜與剎車,確保安裝整體式護欄后,控制柜柜門開關、按鈕操作、剎車手柄操作便捷無障礙,提升操作維護安全性。

(5)檢驗底座。底座改造后,采用紅外線測平儀檢測基準面平整度,檢驗各點配合尺寸及形位尺寸,應符合GB/T 29021-2018標準要求。

2.6 護欄

對于銹蝕、損壞、缺失的護欄以及安全設計不完善的護欄,應重新制作整體式護欄。護欄采用優質30×30×3方鋼管焊接制作,安全防護高度1.3m,埋地深度0.7m,設置“嚴禁穿越”警示牌。

3 總裝檢驗試驗

游梁式抽油機改造完成后,應進行總裝檢驗試驗。

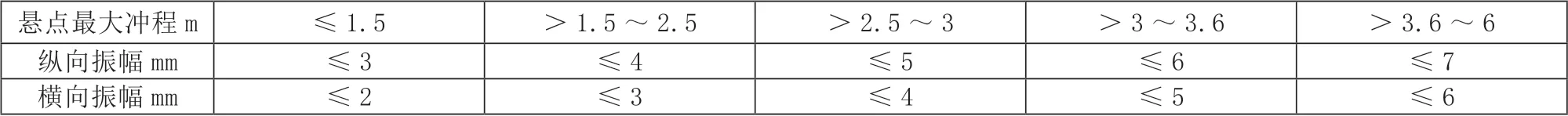

整機運轉時,支架頂部的縱向振幅和橫向振幅符合表1的規定。

表1 支架頂部的縱向振幅和橫向振幅

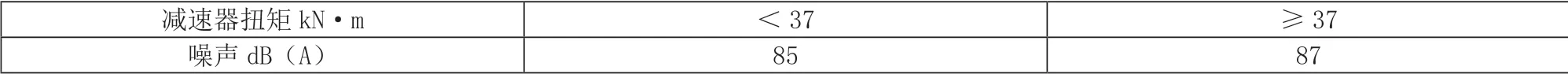

整機運轉時,整機噪聲不得超過表2的規定。

表2 整機噪聲

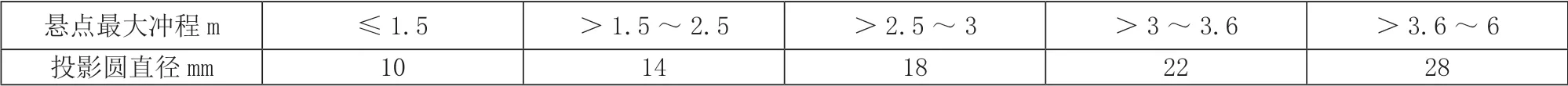

額定載荷試驗后,懸掛光桿的驢頭在任何位置時,懸點投影符合表3的規定。

表3 驢頭在任何位置時的選點投影

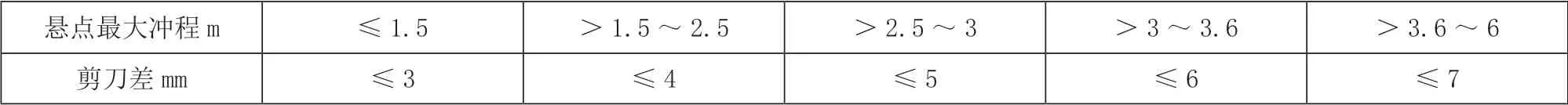

兩個曲柄的剪刀差不應超過表4的規定。

表4 曲柄剪刀差

整機進行空載荷檢驗和載荷檢驗,空載荷運轉時間不少于10min,載荷運轉時間不少于2h。各部件完好,整機無異響、傾翻,運轉正常。

4 現場安裝調試

4.1 安裝

對銹蝕、油污或油脂固化、粘有雜質的抽油機零部件進行清潔處理,尤其是裝配結合面必須清潔。在此基礎上安裝底座,底座中心線與井口中心重合,并調整底座基準點到井口中心距離。找平減速器底座上平面,縱向水平誤差小于3/1000,橫向小于0.5/1000。安裝減速器曲柄組合件總成于箱座上,對正位置,均勻緊固各連接螺栓。將曲柄銷總成安裝在曲柄上需要調整的沖程孔中,確定左、右旋曲柄銷安裝正確。將支架組裝成組合件,吊裝至底座上,從支架頂部中心吊鉛垂線,檢驗與底座中心是否重合,同時要求支架頂平面水平誤差小于1.5/1000mm。

4.2 調試

運轉前進行全面檢查,檢查減速器是否按要求加注潤滑油,確認無誤后進行試運轉。

解除剎車保險,緩慢松開剎車,使配重裝置緩慢降落到最低點,全部取出活動配重塊,并將配重箱移動到最高位置。點動電機使抽油機驢頭運轉至下死點位置,剎車并掛好剎車保險裝置,將光桿留好上下防沖距,安裝固定在懸繩器上。掛載后,打開盤根盒,檢查抽油桿對中井口情況,如誤差超標應重調。點動抽油機使曲柄運轉1~2圈,檢查有無卡碰現象,并檢查曲柄旋轉方向是否正確,如不正確應立即糾正,觀察抽油泵柱塞是否碰泵體,抽油桿上接箍是否碰井口等,如有不合適及時調整。調整平衡,運轉1h,待液面到達井口后測算平衡率,精調平衡并檢查以下項次:驢頭懸點與井口是否對中;驢頭弧板鋼絲繩壓痕是否偏斜;懸繩器是否扭轉;傳動皮帶松緊是否合適;螺栓是否全面緊固。上述檢查合格后,可投入運轉。工作24h和兩星期時,必須再次檢查螺栓緊固情況,與抽油機使用管理單位進行驗收交接。

5 結語

本文對游梁式抽油機長期運行后其鋼結構件產生的故障及隱患,提出了有效的治理方案,實施改造1200余臺并投入現場使用,通過現場運行跟蹤,按照本文的方案實施抽油機結構改造優化后沒有出現新的問題。治理改造后游梁式抽油機的支架、驢頭、游梁、底座等鋼結構件強度明顯提高,在后期使用中未發生強度不足產生的裂紋,與此相關的支架軸承、橫梁軸承、減速器等故障大幅度減少,操作人員在使用、維護過程中的安全防護也進一步提升。