“爐外精煉-電渣”冶煉GH3128合金Φ480 mm電渣錠工藝研究

趙 越, 王樹財, 王志剛, 張 鵬, 李 寧,王艾竹

(撫順特殊鋼股份有限公司技術中心,遼寧 撫順 113000)

GH3128合金是我國基于GH3044合金自主研發的一種以W、Mo固溶強化并用B、Ce、Zr強化晶界的鎳基高溫合金。合金使用溫度在950 ℃以下,具有較高的塑性、持久和蠕變強度,以及良好的抗氧化性等工藝性能,綜合性能優于GH3536和GH3044等同類鎳基固溶強化合金[1-2]。近年來隨著航空航天裝備設計規格的逐漸變化,GH3128合金大圓棒材使用量日趨增加、成品規格日漸增大,而從GH3128合金研制至今電渣錠的最大錠型僅為Φ360 mm,用來生產Φ250 mm以上大圓棒材鍛比相對較小,內部組織及探傷水平很難得到保證。由于錠型較小,無法使用大型加工設備,制約了棒材的生產工藝優化,且降低了生產效率和成材率。隨著撫順特殊鋼股份有限公司冶煉及加工設備的更新,通過擴大GH3128合金電渣錠錠型可以提高大圓棒材的鍛比,優化加工工藝,提高成材率及加工效率,改善成品探傷質量。但是對于合金化程度偏高的GH3128合金而言,成分偏析是擴大錠型的難題。

因此,本文通過調整非真空感應及電渣冶煉工藝,消除偏析,最終實現GH3128合金Φ480 mm電渣錠的研制及應用。

1 試驗材料及試驗方法

非真空感應爐由于合金收得率高、投資少、見效快等因素,生產節奏控制靈活,早已廣泛應用于特殊鋼和特殊合金等領域。東北特鋼集團撫順特殊鋼股份有限公司從20世紀90年代開始,一直在研發并使用1 t非真空感應爐冶煉GH3128等高Cr、Mo、W含量的鎳基合金。隨著科技進步以及前期經驗,已成功開發使用30 t非真空感應爐冶煉GH3128等品種。本文所用GH3128合金是采用30 t非真空感應爐冶煉Φ250 mm或Φ330 mm電極棒+電渣重熔Φ480 mm電渣錠精煉工藝生產。

為了降低電極棒氣體含量,提高純凈度,改善電渣錠冶金質量,煉鋼時采用“非真空感應+LF+VOD”工藝,經過合金化、吹氧、脫氣、提純、模鑄等工序,降低鋼液氣體含量,提高鋼液純凈度。某公司生產的GH3128的爐外精煉工藝主要包括LF和VOD兩個工位,其中LF爐的主要作用是合金化(主要調整Cr、Ni、Mo、W等元素)、脫硫、調整溫度滿足VOD開吹要求。VOD爐的主要作用為氧化期吹氧脫碳,還原期脫氧、脫氮、調整合適的溫度和成分。

某公司30 t的VOD爐自2011年4月由INTECO公司進行改造后[3],配備了先進的MTA廢氣分析系統,可以在VOD脫碳過程中收集數據,分析廢氣成分,測量廢氣流量,并通過這些數據來評估VOD工藝過程,進而在生產控制中發揮指導作用[4]。先后成功冶煉了GH3128、GH3044、N08028等合金,該工藝不但可以保證產品的質量,有效提高產品的生產效率,還可以降低冶煉成本。

電渣前結合Meltflow-ESR電渣冶煉模擬系統對偏析傾向及渣皮厚度的模擬結果,設計了交換支臂電渣爐的冶煉工藝參數:電壓:60~68 V;電流:7 000~8 000 A,熔速:3~6 kg/min。電極棒經電渣重熔成Φ480 mm電渣錠,化學成分見表1。

電渣錠在3150T快鍛機經3火開坯后,在1800T精鍛機經1火加工為Φ250 mm棒材,同時生產90 mm方試驗料。探傷合格后取試驗材料,試驗材料取自90 mm方及成品棒材,在交貨態試樣上進行低倍及顯微組織檢驗,力學性能檢驗試樣分別選擇90 mm方縱向和棒材橫向進行檢驗,試樣經1 200 ℃熱處理。

表1 GH3128合金化學成分 %

2 結果分析與討論

2.1 氣體含量

煉鋼時采用“非真空感應+LF+VOD”工藝,經過脫氣、還原等工序,氣體含量得到了有效的控制。通過分析出鋼前試樣中的氣體O、N含量可以看到,氣體成分控制良好(見表2),這為后續電渣冶金質量的提高提供了必要保障。

表2 GH3128合金非真空感應冶煉過程中氣體成分分析結果 ×10-6

2.2 電渣錠表面質量及合金低倍組織

根據設計參數(電壓:60~68V;電流:7 000~8 000 A;熔速:3~6 kg/min)設定了電渣爐冶煉工藝,成功冶煉出了GH3128合金Φ480 mm電渣錠,電渣錠表面質量良好,如圖1所示,左邊為尾部,右邊為頭部。

圖1 GH3128合金Φ480 mm電渣錠表面狀態

電渣錠通過精快鍛聯合工藝加工為Φ250 mm成品棒材,棒材車光后經Φ1.2 mm平底孔探傷無雜波,分別在相當于鋼錠頭部、尾部的成品棒材上取橫、縱向低倍片,進行低倍組織觀察(如圖2和圖3所示),由圖2~圖3可見,合金棒材低倍組織致密、晶粒均勻、無明顯的偏析帶。通過對鋼錠表面質量、成品棒材探傷及頭尾低倍組織的檢查,可以確定鋼錠表面及內部質量良好。說明了GH3128合金Φ480 mm電渣錠冶煉工藝設計合理,冶金質量合格,同時也證明了整支棒材的鍛造工藝制定合理,實現了組織均勻的控制。

圖2 GH3128合金Φ250 mm橫向低倍組織

圖3 GH3128合金Φ250 mm縱向低倍組織

2.3 顯微組織

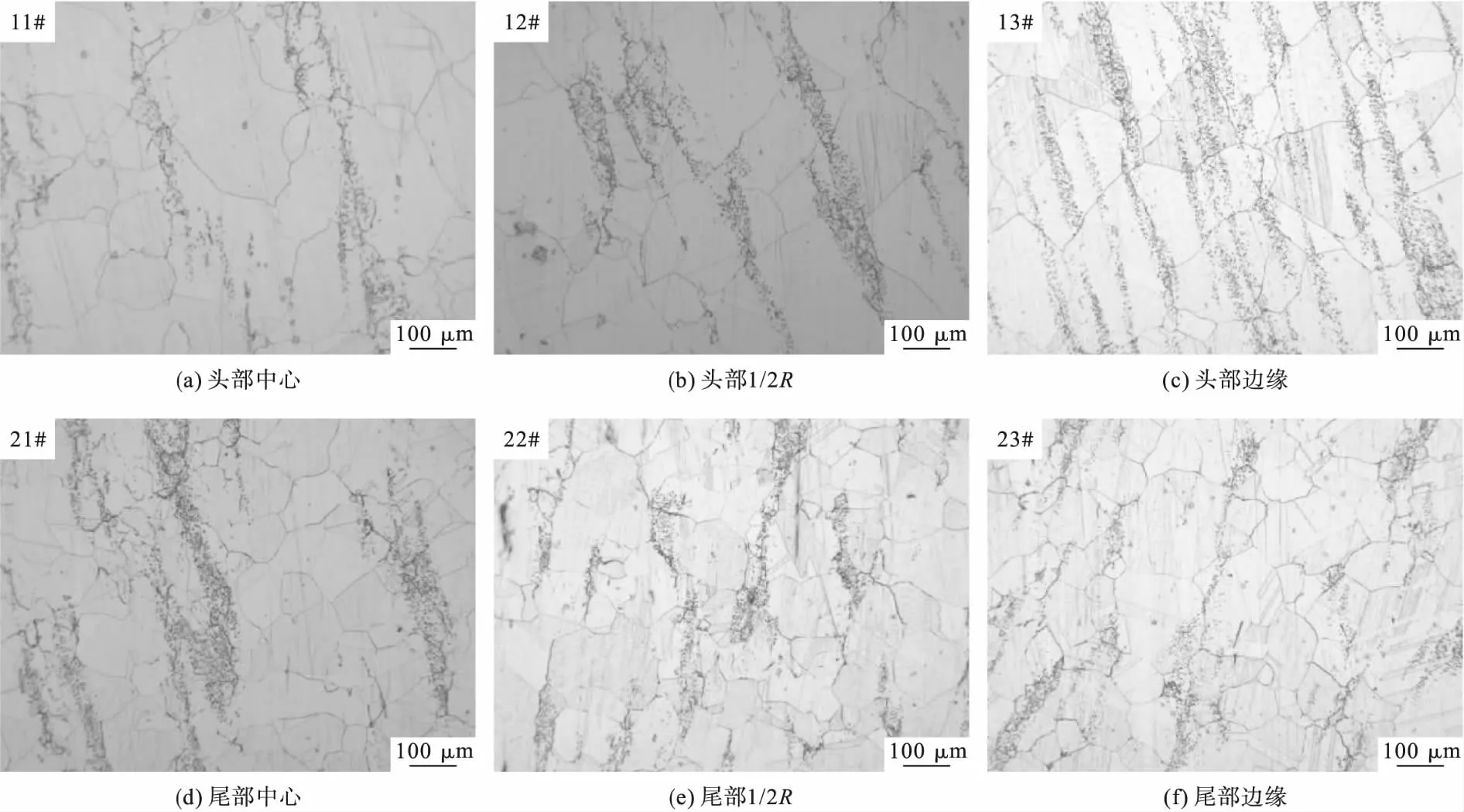

在橫向低倍上沿半徑方向取樣(取樣位置為邊緣、1/2R和中心,如圖4所示)。對縱向顯微組織進行金相觀察可知,棒材頭尾組織均勻。

圖4 GH3128合金Φ250 mm顯微組織(×100)

通過Φ480 mm錠加工的Φ250 mm棒材頭尾取樣在顯微鏡100倍下觀看非金屬夾雜物,完全滿足生產大圓棒材的基本需求(見表3、圖5)。

表3 GH3128合金Φ250 mm棒材非金屬夾雜物/級

圖5 GH3128合金Φ250 mm棒材非金屬夾雜物(×100)

2.4 力學性能

因為GH3128合金大圓棒材技術條件中僅要求檢驗高溫拉伸性能,所以在橫向低倍和縱向90 mm方上各取兩套高溫拉伸試樣,經過熱處理后,對試樣進行測試,測試結果見表4。

表4 GH3128合金Φ250 mm鍛制棒材高溫拉伸性能

由表4可知,由Φ480 mm電渣錠鍛造生產的GH3128合金Φ250 mm成品棒材橫向與縱向的力學性能水平一致,均高于標準要求,且留有一定預度。這說明無論從Φ480 mm電渣錠加工到Φ250 mm棒材還是加工到90 mm方試樣,變形量均足夠充分,組織均勻性良好,力學性能無明顯差別。由此可見,GH3128合金擴大到Φ480 mm電渣錠后采取精快鍛聯合的鍛造生產工藝合理,可以滿足GH3128合金大圓棒材的穩定生產。與此同時,由于鍛比的增大,也改善了棒材鍛造加工后的內部質量,提高了組織均勻性,進而提升了探傷水平。因此,GH3128合金Φ480 mm電渣錠經合理的冶煉及加工后,鍛制棒材的力學性能可以達到技術標準要求。

3 結 論

(1)GH3128合金冶煉時采用“非真空感應+LF+VOD”工藝,經過合金化、吹氧、脫氣、提純、模鑄等工序,可以降低鋼液氣體含量,提高鋼液純凈度;

(2)利用計算機模擬的手段設計并優化電渣工藝參數,成功的冶煉出無冶金缺陷的GH3128合金Φ480 mm電渣錠;

(3)擴大錠型后的GH3128合金在3150T快鍛+1800T精鍛聯合工藝下鍛制出晶粒均勻、探傷合格的Φ250 mm成品棒材;

(4)利用Φ480 mm電渣錠加工的GH3128合金成品棒材90 mm方與橫向(棒材本體)力學性能水平一致,均可以達到技術條件的要求。