130 t電弧爐熔池吹氧攪拌工藝優化模擬

王 丹,郭志紅,霍彥朋,范建通,朱立光,

(1.華北理工大學 冶金與能源學院,河北 唐山 063000; 2.河北省高品質鋼連鑄工程技術研究中心,河北 唐山 063000;3.河北科技大學,河北 石家莊 050018; 4.石家莊鋼鐵有限責任公司,河北 石家莊 050031)

隨著煉鋼技術的不斷發展、廢鋼量的不斷增加和設備的持續更新中,以廢鋼為主要原料的電弧爐煉鋼以其快速高效、產品多樣、碳排放是長流程轉爐流程的三分之一的特點[1],目前已成為高品質特殊鋼冶煉的主要途徑。為提高大型電弧爐的冶煉效果,對大型電弧爐的噴吹強度、噴吹角度和氧槍排布方式進行優化研究是十分有必要的。

電弧爐煉鋼受爐料、加熱方式、爐型及供氧條件的限制,攪拌程度與轉爐相比較弱[1-2],但電弧爐煉鋼是高溫下進行的一系列復雜的物理化學反應,如果直接對電弧爐流場進行研究是不現實的[3-5],因此近些年,對于大部分學者來說,主要采用水模擬的方法來探究大型轉爐和電弧爐的流場形態[6-9]。劉永剛等[10]認為,復合吹煉能更好地攪拌熔池,并進行了工業試驗。馬國宏[11-12]等通過綜合模擬研究100 t電弧爐的復合吹煉參數。復合吹煉工藝的工業實驗數據總結出,采用復合吹煉工藝提高了冶煉效率,降低了吹氧冶煉時間。V.Whitney[13]采用水模型研究了單個噴槍的噴吹流量、角度和排布對熔池鋼水噴濺的影響,得出改變噴槍的角度或高度,可以防止、改善或控制金屬液的有害飛濺,增大熔池混勻效率。A.G.belkovskii[14]等全尺寸模擬電弧爐熔煉狀態,發現增加熔池深度和氧槍噴吹流量能影響熔池鋼液流動。但國內外針對130 t大型電弧爐多氧槍純側吹的流場研究較少。本文以某鋼廠130 t電弧爐為原型,在試驗條件下采用冷態水模擬研究手段,以不同方案下的混勻時間為依據,對130 t電弧爐的氧槍噴吹強度、角度和排布方式進行分析研究,為大型電弧爐生產提供了理論指導。

1 試驗過程

1.1 試驗原理

在相似條件(包括幾何、動力學及邊界條件等)的基礎上,采用模型比為1∶4.35的有機玻璃容器模擬電弧爐、水模擬鋼液、空氣模擬噴吹氣體。動力學相似需滿足有機玻璃模型與電弧爐原型的Froude準數(Fr′)相等[15-17],關于側吹流量的換算過程如下:

(1)

(2)

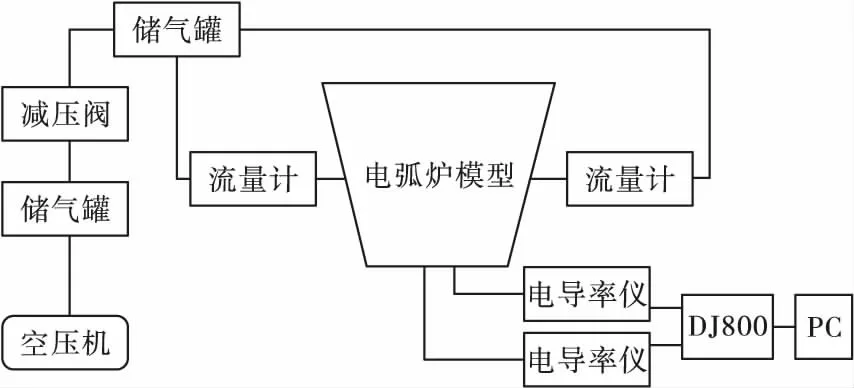

基于以上幾何和動力學相似原理,得到試驗原型與模型相關參數,如表1所示。本試驗具體試驗裝配圖如圖1所示。

表1 原型與模型的介質參數

圖1 試驗裝配圖

1.2 試驗方案

冷態水模擬試驗主要監測熔池混勻時間和熔池內流場分布狀態。采用NaCl溶液作為示蹤劑,加入示蹤劑前,保持電弧爐熔池處于該噴吹流量下流體流動的穩定狀態,將示蹤劑在電弧爐內固定位置倒入,開始計時,通過電導率儀對熔池內電導率進行測定,得到混勻時間曲線。通過試驗得出混勻時間最短的一組即為最佳試驗方案。

為研究不同噴吹流量、噴吹角度和氧槍排布方式對熔池混勻效果的影響,設計了三因素四水平表,共16組實驗,如表2所示。

表2 正交試驗方案表

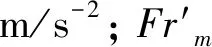

其中側吹氧槍排布方式考察了氧槍不同數目和組合,具體如圖2所示。

圖2 氧槍水平排布方式

2 試驗結果分析討論

2.1 熔池混勻時間分析

2.1.1 噴吹流量試驗結果分析

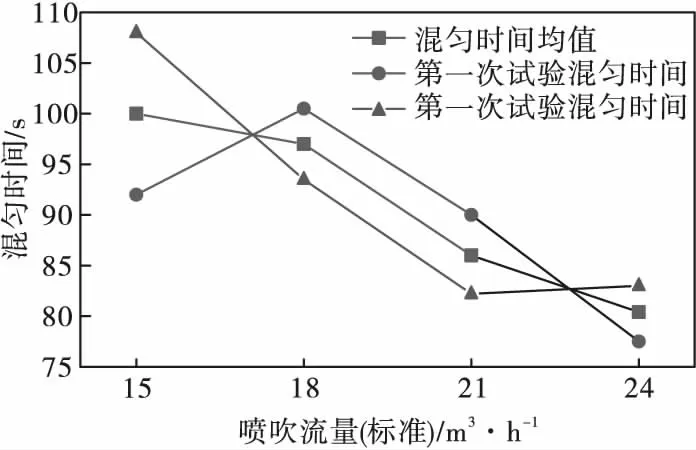

熔池混勻時間隨噴吹流量的變化如圖3所示。由圖3可知,隨著噴吹流量的增大,熔池混勻所需時間減少。當噴吹流量為15 m3/h(標準)時,由于氧槍噴吹氣體流速很小,氣體作為動能輸入量過小,熔池內液體不能進行有效的流動,導致無法使熔池快速混合均勻。當噴吹流量從15 m3/h(標準)增加到21 m3/h(標準)時,氣體流速逐漸增大,氧槍射流與熔池中液體的能量交換愈加強烈,流體流動速度加快,可以良好有效地攪拌熔池,因此混勻時間縮短了14%。當噴吹流量繼續增大到24 m3/h(標準)時造成熔池內液體噴濺,導致氣體與熔池間有部分能量損失,因此混勻時間減小幅度隨噴吹流量的繼續增加而降低,相比于15 m3/h(標準),混勻時間減少了19.6%。

圖3 噴吹流量對混勻時間的影響

2.1.2 氧槍角度試驗結果分析

圖4為熔池混勻時間均值隨爐壁氧槍垂直傾角的變化。由圖4可知,隨著氧槍垂直傾角的增大,熔池混勻時間先減小后增加。當傾角由38°增加到43°時,熔池混勻時間明顯降低,這是由于氧槍垂直傾角增大,氧氣射流在豎直方向上速度變大,氧氣射流在豎直方向上的沖擊深度變大,此時熔池內形成的凹坑有利于氣體射流的動能轉化為液體的動能。但當垂直傾角過大時,液體在水平方向上受力太小,不利于熔池內流體的流動。

圖4 氧槍角度對混勻時間的影響

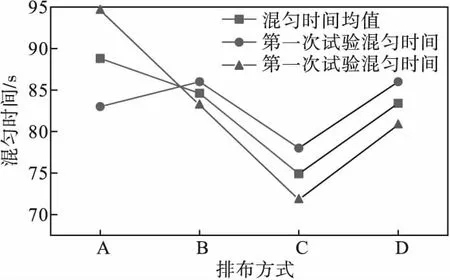

2.1.3 氧槍排布方式試驗結果分析

圖5為熔池混勻時間隨熔池內氧槍排布方式的變化。在A、B排布方式下,氧槍數量少,熔池形成的鋼液流股在熔池中心發生交匯碰撞,動能抵消減弱,導致流體速度較慢。與A、B排布方式相比,C、D排布方式氧槍數量多,針對熔池的攪拌力更強,鋼液流速快。在D排布方式下,3號氧槍向爐門反向偏移15.2°,使鋼液流股交匯位置爐門區域偏移,導致EBT區域鋼液流動速度緩慢,容易產生“死區”。與D排布方式不同,C排布方式氧槍向相反方向偏移(見圖2),氧槍在氣流的帶動下,熔池鋼液形成循環運動,流股間交匯、動能損失減少,鋼液能更有效地進行傳遞。整體分析可知,當排布方式為C時,會提高對EBT區域和爐壁區域鋼液的攪拌能力,減少死區體積。

圖5 氧槍排布方式對混勻時間的影響

2.1.4 各影響因素優化分析

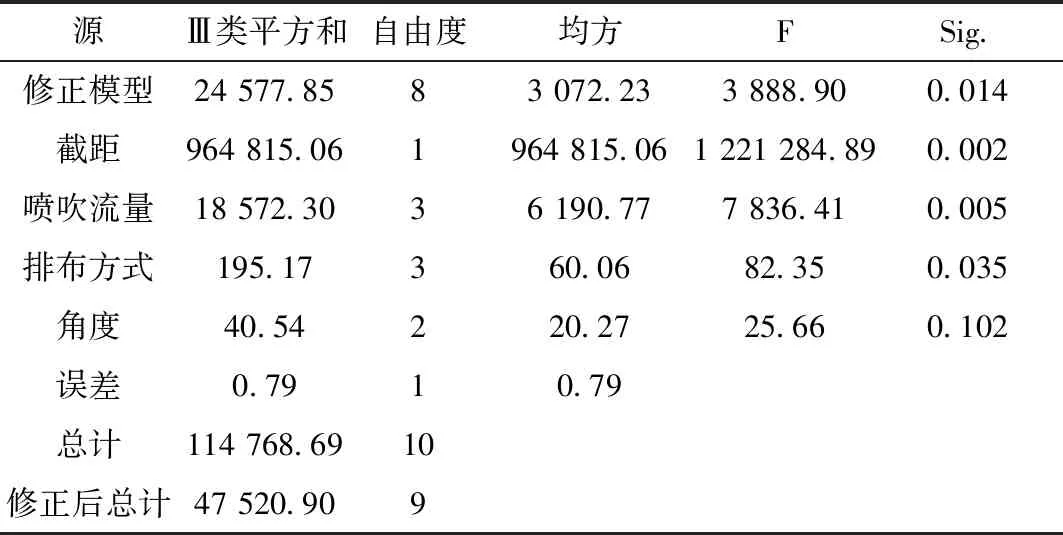

在對正交試驗結果進行方差分析前,對正交試驗結果進行K-S檢驗,檢驗結果見表3。檢驗得出P=0.2>0.05,符合整體的正態分布,故可以進行方差分析。方差分析結果如表4所示。

表3 單樣本Kolmogorov-Smirnov檢驗

表4 方差分析表

方差分析結果中,當試驗因素對實驗結果有極顯著影響時,顯著性水平P<0.01;當試驗因素對實驗結果有顯著影響時,顯著性水平0.01

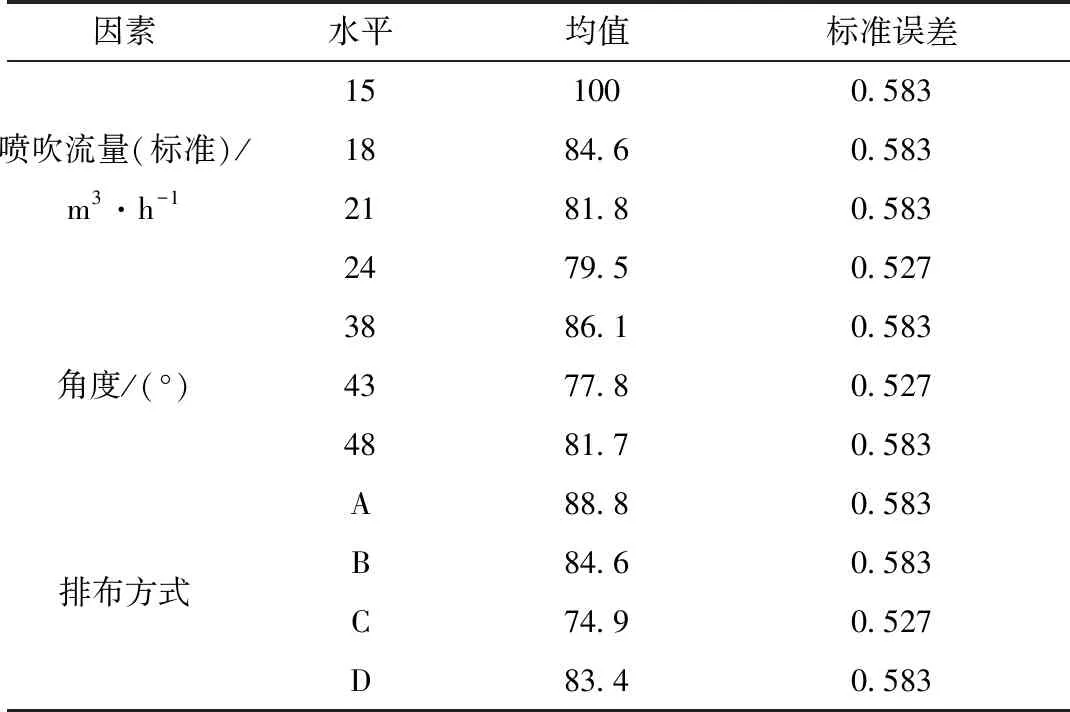

如表5和表6所示,綜合各單因素統計量以及配對比較表可知,當熔池混勻時間均值最小時,噴吹流量為24 m3/h(標準),混勻時間均值最大時,流量為15 m3/h(標準),且流量15、18、21、24 m3/h(標準)四水平兩兩間顯著性差異較大,布置方式為C時混勻時間均值最小,且水平布置方式A、B和C三水平兩兩間均存在顯著性差異,P<0.05;氧槍角度為43°時混勻時間均值最小,角度為38°時混勻時間均值最大,且角度38°、43°與48°之間存在顯著性差異 (P<0.05)。

表5 單因素描述統計量表

表6 配對比較表

2.2 流場分布結果分析

本試驗采用高錳酸鉀溶液作為示蹤劑,通過觀察溶液的分布狀況來分析不同排布方式下熔池的流體混勻情況,進而判斷熔池溶液的運動趨勢和基本走向。其噴吹流量為24 m3/h(標準),垂直傾角為43°。

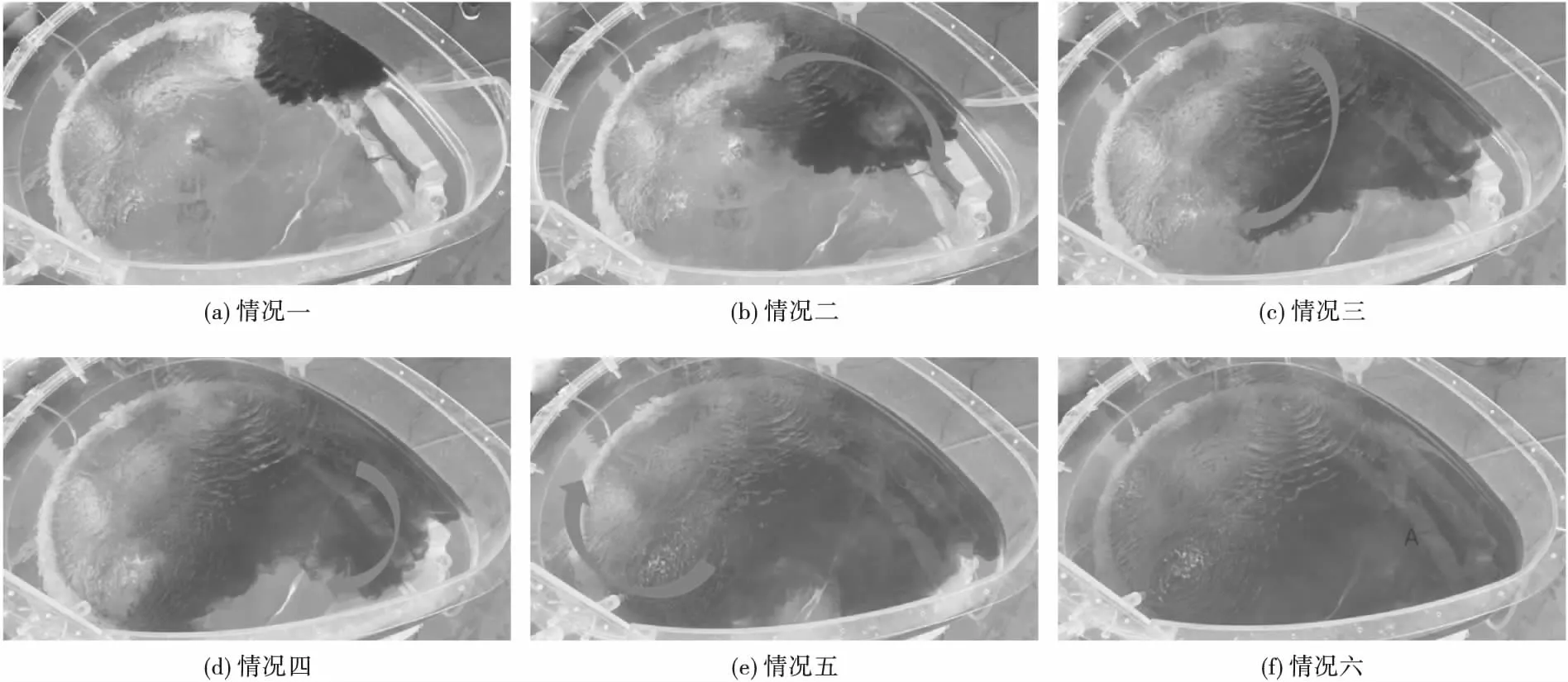

圖6為A排布方式條件下熔池內液體的流動情況。由圖6可知,高錳酸鉀溶液加入熔池后迅速向EBT區域擴散,同時受到3號氧槍的影響,部分溶液向熔池中心方向擴散;隨后,在1號氧槍和2號氧槍產生的流股在電爐中心交匯,溶液向爐門方向順時針擴散(見圖6(e)),與此同時,溶液在EBT區域順時針擴散,擴散速度較為緩慢。由此可知,在此種布置方式下,由于電弧爐內流股發生碰撞,熔池內液體未能形成良好的循環,不利于熔池攪拌。

圖6 A排布方式下熔池流場

圖7為B排布方式條件下熔池內液體的流動情況。與A排布方式類似,由圖可知,當高錳酸鉀溶液加入熔池后最先受到4號氧槍影響,溶液迅速向熔池中心擴散(見圖7(c)),高錳酸鉀溶液順時針向EBT區域緩慢運動,隨后,由于1號和2號氧槍兩流股相互碰撞,熔池中心區域溶液繼續逆時針向爐門方向旋轉運動(見圖7(e))。可以發現,此種排布方式在熔池內未能形成循環,且在EBT區域有較明顯的死區,因此不利于熔池混勻。

圖8為C排布方式下熔池液體流動情況,由圖8可知,當高錳酸鉀溶液加入到熔池之后,溶液迅速沿順時針方向向EBT區域擴散,隨后繼續延順時針方向向2號氧槍擴散,同時,在1號和5號氧槍的共同作用下,液體繼續順時針向爐門方向擴散,如圖8(d)所示,由此完成了第一次循環。這是由于C排布方式氧槍對稱分布,沒有流股交匯碰撞,使熔池內液體產生旋流,加入高錳酸鉀溶液后,隨旋流迅速發生旋轉。由此可知,此種排布方式使熔池內無死區,攪拌效果好。

圖9為D排布方式條件下熔池內液體的流動情況。當時蹤劑加入后電弧爐模型后,溶液迅速向爐門和EBT區域擴散,同時,受到3號氧槍射流的影響,部分溶液向熔池中心及對面運動;隨后,爐門區域溶液繼續逆時針擴散,EBT區域溶液繼續順時針擴散,擴散速度緩慢,如圖9(e)所示。可以發現,當氧槍為此種排布方式時,熔池內未能形成大循環,而是在爐門周圍形成主循環,不利于熔池的混勻。

圖8 排布方式C下熔池流場

圖9 排布方式D下熔池流場

2.3 應用前景展望

電弧爐煉鋼的過程中的噴吹參數應滿足提高熔池攪拌效果的要求。所以在不同氧槍噴吹流量的控制條件下,通過改變氧槍角度和排布方式,找到最佳噴吹參數來達到加快熔池混勻時間,提高電弧爐冶煉效率的目的。

根據水模擬試驗結果,得出130 t電弧爐實際操作優化方案為:氧槍流量24 m3/h(標準),排布方式C及角度43°。對于大型電弧爐多氧槍系統操作提供了可靠的理論依據,同時合理的流場縮短了冶煉周期,可以大大降低生產成本,提高企業經濟效益。但氧槍噴吹參數對電弧爐熔池流動的攪拌效果還具有一定的提升空間,因為水模擬試驗無法考慮到電弧爐中電磁場和熱浮力對于流場的影響,因此這就需要更復雜的磁場可控的熱態水模,來考慮電磁力和熱浮力對流場的作用效果。

3 結 論

以水模擬試驗結果為研究基礎,得出130 t大型電弧爐實際操作優化方案:

(1)從混勻時間結果分析可得,側吹氧槍流量和排布方式對混勻時間有明顯影響,氧槍角度對熔池混勻效果影響較小,三個試驗因素對混勻時間的影響強度為:噴吹流量>水平布置方式>角度。

(2)通過正交試驗方案可得出最佳實驗方案:氧槍流量24 m3/h(標準),排布方式C及角度43°。調節氧槍噴吹流量為21 m3/h(標準)和24 m3/h(標準)時,熔池所需混勻時間相比于15 m3/h(標準)分別縮短了14%和19.6%。

(3)通過對氧槍不同排布方式下流場的分析可知,當氧槍排布方式為C,即氧槍均勻對稱分布時,熔池已形成大循環,對熔池的攪拌效果最佳,排布方式D次之,因此可通過均勻分配氧槍的位置來提高混勻效果。