聚合物脫揮技術及應用

李 大 偉

(中國石油化工股份有限公司上海石油化工研究院,上海 201208)

在聚合物合成過程中,受工藝條件的影響,產物中常常含有未反應的單體、溶劑、添加劑、低分子副產物及齊聚物等揮發性組分[1]。在聚合物加工過程中易揮發的雜質影響聚合物加工工藝、加工后產品質量、產品使用性能,并且對環境及生態產生不利影響,故此需要對聚合物中的易揮發組分進行脫除,被脫除的易揮發組分被稱為“揮發分”,脫除揮發分的過程被稱為“脫揮”[2]。脫揮與傳統氣液分離過程相似,但由于聚合物體系黏度大、傳質及傳熱系數小的原因,脫揮比傳統氣液分離要困難很多。同時隨著脫揮過程中聚合物逐漸失去溶劑,導致體系黏度急劇上升,進一步增加了脫揮難度。

1 聚合物脫揮理論

脫揮一般經歷如下三個過程:首先,聚合物中的小分子揮發分通過擴散、集聚及起泡過程,轉移至氣液相界面處;而后,揮發分在氣液相界面處因氣化轉變為氣態;最后,在真空作用下對揮發分進行脫除。根據揮發分含量不同,脫揮過程可分為閃蒸脫揮、起泡脫揮及擴散脫揮這三個步驟。

1.1 閃蒸脫揮

閃蒸脫揮適用于揮發分含量高,體系黏度不高(一般在10 Pa·s以下)的工況。聚合物進入閃蒸設備后,由于體系黏度低,傳熱傳質系數較高,在高真空和高溫作用下,揮發分迅速氣化,并形成大量氣泡,這些氣泡通過遷移、融合、破裂等過程使揮發分脫離聚合物主體進入氣相空間,最后在真空作用下揮發分氣體被脫除。閃蒸脫揮過程主要是通過揮發分大量起泡迅速氣化實現的,在此過程中,揮發分組分質量分數可從80%降至20%。閃蒸時由于揮發分氣化帶走大量熱及體系黏度逐漸升高,脫揮效率降低,為保障揮發分具有足夠的氣化熱量及傳質系數,聚合物進入閃蒸器前需經預熱器提高溫度[3]。在傳質時間充分時,閃蒸脫揮過程是相平衡過程,根據Flory-Huggins方程,脫揮率及過程消耗的熱量可由相平衡關系得出,具體表達式見式(1)[4-5]。

(1)

式中:we為揮發分在液相中的平衡質量分數;PI為揮發分的分壓;kw為用質量分數表示的亨利常數。

1.2 起泡脫揮

經閃蒸脫揮后聚合物體系中揮發分質量分數一般可降低至20%以下,但隨著體系黏度增大,液相靜壓或流動動壓使氣泡無法自由生長,揮發分氣泡核化和生長的速度相比閃蒸過程大幅下降,氣泡內揮發分存在明顯的再溶解過程,已無法滿足閃蒸的操作條件,揮發分脫除變得困難。此時,需通過強化氣泡的生成、生長及破裂,從而實現揮發分快速逸出,此過程稱為“起泡脫揮”。起泡脫揮時,揮發分在真空作用下經歷氣泡成核、生長、遷移、變形、聚集、合并、破裂等過程,氣泡破裂后揮發分氣體由真空脫除[6-7]。影響起泡脫揮最顯著的因素是體系的黏度、揮發分的過飽和度,以及氣泡成核中心的數量。通過升溫可降低體系黏度并提高揮發分過飽和度,添加汽提劑(惰性低沸點氣體或液體)可在降低揮發分分壓的同時增加核化中心數量及其生長速度,從而有效提高起泡脫揮效果。起泡脫揮一般可使聚合物中揮發分質量分數從20%降至5%以下。

1.3 擴散脫揮

當聚合物中揮發分質量分數降至1%~5%,聚合物體系黏度較高,起泡困難,相界面處的分子擴散成為脫揮的主要途徑,此階段被稱為“擴散脫揮”。提高體系溫度可降低聚合物黏度,并提高揮發分分子擴散相平衡推動力[8],但要考慮聚合物的熱力學穩定性,在許多工藝中聚合物的熱裂解往往是制約脫揮的重要因素;另外,可利用機械設備增加相界面的更新頻率,以提高擴散脫揮效率。

2 脫揮設備

脫揮設備是脫揮工藝的載體,按脫揮過程中脫揮設備動靜狀態角度來看,工業脫揮設備分為靜態脫揮設備和動態脫揮設備,靜態脫揮設備在脫揮區內主要依靠物料自身重力來輸送聚合物,而動態脫揮設備則依靠與聚合物相接觸設備部件的運動來傳輸物料。

2.1 靜態脫揮設備

傳統的靜態脫揮裝置有閃蒸器、落條式或落膜式脫揮器,一般靜態脫揮設備主要應用于黏度較低、流動能力強的聚合物脫揮,其具有設備結構簡單、操作難度低、應用廣泛的特點。

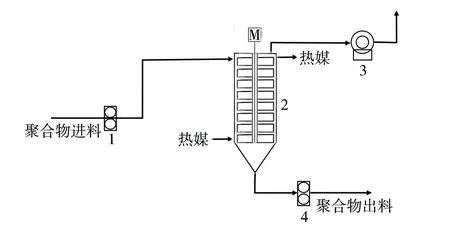

2.1.1 閃蒸器

受揮發分飽和蒸氣壓及聚合物黏度的影響,閃蒸器適用于黏度低于100 Pa·s的聚合物的脫揮。如圖1所示,閃蒸器一般由預熱器、閃蒸罐、真空系統及輸送泵等組成。在預熱器內進行預熱的聚合物進入閃蒸罐,聚合物中的小分子揮發分在真空作用下快速氣化并形成氣泡,氣泡破裂后揮發分被真空系統抽出實現脫揮目的。S.BOUCHER采用閃蒸器用于尼龍66聚合物脫揮,發現使用折流板對聚合物及揮發分蒸汽進行分隔,可有效減少揮發分大量蒸發造成的氣沫夾帶現象[9]。閃蒸器對揮發分質量分數大于20%的聚合物脫揮效率較高,而當揮發分質量分數低于5%時,聚合物中揮發分的脫除則變得困難。對脫揮效果有較高要求的工況,一般將閃蒸器作為預脫揮裝置與其他脫揮設備聯用。

圖1 閃蒸器流程示意Fig.1 Flow diagram of flash vaporizer1,5—輸送泵;2—預熱器;3—閃蒸器;4—真空泵

2.1.2 落條式脫揮器

如圖2所示,落條式脫揮器由進料泵、預熱器、落條式脫揮器、真空系統及出料泵組成,一般適用于黏度100 Pa·s以上的聚合物起泡脫揮過程。聚合物經進料泵輸送至預熱器內加熱,經預熱的聚合物由管道進入落條脫揮器內部頂端,流經分配盤的聚合物在重力作用下沿特殊結構的1~5 mm直徑或寬度的鋼絲或鋼條鋪膜裝置流動,聚合物于絲條末端落入錐形脫揮器底部,同時脫揮后的聚合物由出料泵輸送至下一單元。聚合物內揮發分在真空作用下氣化并生產氣泡,脫揮器的條狀或絲狀結構增大了聚合物比表面積,同時聚合物沿該結構流動時增加了聚合物表面的更新頻率,有利于氣泡生產及氣泡破裂,達到脫揮目的[10]。

圖2 落條式脫揮器流程示意Fig.2 Flow diagram of falling strand devolatilizer1,5—輸送泵;2—預熱器;3—落條式脫揮器;4—真空泵

王亮等[11]采用落條式脫揮器對聚苯乙烯進行脫揮,發現其可有效降低脫揮器內部溫度驟降的現象,提高了聚苯乙烯的產品質量。楊綺波等[12]采用落條式脫揮器對聚丁二烯橡膠脫揮進行研究,發現落條式脫揮器非常適合應用于剪切敏感型聚合物的脫揮。

落條式脫揮器設備結構簡單、工藝操作難度低、脫揮系統容易實現平衡,但由于脫揮過程時間較長,聚合物黏度逐漸提高,條狀或絲狀結構液面邊緣更新頻率較低,易產生聚合物結疤現象。

2.1.3 落膜式脫揮器

如圖3所示,落膜式脫揮系統由進料泵、預熱器、落膜式脫揮器、真空系統及出料泵組成,一般適用于黏度小于100 Pa·s的聚合物的脫揮。落膜式脫揮器內部由分液盤、傘狀鋪膜結構或填料結構組成,為提高傘狀裝置的換熱面積可將傘狀裝置設計為帶有夾套形式,由外接加熱介質供熱。傘狀結構或填料結構決定了落膜式脫揮器物料流動方向為非豎直方向,聚合物在脫揮器內停留時間長,除此之外其與落條式脫揮器工作原理相同。相較傘狀鋪膜結構,填料結構具有更大的鋪膜接觸面積,可以降低脫揮容器體積,如楊坤等[13]設計了一種帶有汽提裝置的聚丙烯腈溶液脫揮裝置,其采用填料層作為鋪膜裝置,在增大了鋪膜接觸表面積情況下,可實現大處理量(聚丙烯腈溶液進料流量5 000 kg/h)下長周期運行。

圖3 傘狀落膜式脫揮器流程示意Fig.3 Flow diagram of umbrella falling film devolatilizer1,5—輸送泵;2—預熱器;3—落膜式脫揮器;4—真空泵

2.2 動態脫揮設備

動態脫揮設備通常采用旋轉部件帶動聚合物在脫揮設備內成膜,轉動成膜提高了脫揮設備內氣液相界面更新速率,增強了聚合物的傳質、傳熱效率,強化了脫揮過程。

2.2.1 旋轉薄膜型脫揮器

刮板式旋轉薄膜脫揮器由電機帶動轉動軸上的刮板沿脫揮器內壁旋轉,刮板與脫揮器內壁具有一定間隙,聚合物由脫揮器壁處進料,在刮板的推動下將聚合物在脫揮器內壁上涂抹成薄膜[14]。旋轉薄膜脫揮器的黏度適用范圍相對較廣,最高可處理10 000 Pa·s級別的高分子熔體,如聚苯乙烯、聚酯、丙烯腈-丁二烯-苯乙烯共聚物(ABS)及苯乙烯-丙烯腈共聚物(AS)等。如圖4所示,薄膜蒸發器連接真空系統,脫揮器帶有夾套熱媒或電加熱等加熱裝置。在脫揮過程中,轉動軸旋轉促使在脫揮器內壁的聚合物氣液相界面強制快速更新,利于揮發分的氣化脫除,特別適用于熱敏物系聚合物的脫揮[15]。由于轉動軸轉速可以進行控制,薄膜蒸發器脫揮操作彈性強,但為控制聚合物成膜厚度,要求刮板距脫揮器內部間隙較小,加工難度高,且為提高成膜面積,脫揮器體積一般較大[16]。另外,由于大部分聚合物存在于刮板迎流面的弓形波內,對于容易結疤、結焦的物系需要對刮板進行特殊設計。

圖4 薄膜蒸發器流程示意Fig.4 Flow diagram of film evaporator1,4—輸送泵;2—薄膜蒸發器;3—真空泵

2.2.2 臥式表面更新型脫揮器

臥式表面更新型脫揮器主要是臥式圓盤反應器、臥式籠式脫揮器等。表面更新型脫揮器由電機帶動轉動軸旋轉,在轉動軸上設有鏤空圓盤槳或籠式槳葉,聚合物液位低于轉動軸,槳葉旋轉時,聚合物附著在槳葉及相連機構上,形成聚合物薄膜[17]。CHENG W K等[18]通過優化設計使聚合物液膜變薄,通過電機轉速控制液面表面更新頻率,提高聚合物傳質、傳熱能力,縮短脫揮時間,防止聚合物脫溶劑結疤。表面更新型脫揮器所適用的黏度范圍為5~300 Pa·s。蔣春躍等[19]采用表面更新型脫揮器對聚酯進行脫揮表明,在高黏情況下槳葉末端設置刮刀,可增加脫揮器內壁物料更新。

2.2.3 排氣擠出型脫揮器

排氣擠出型脫揮器典型設備是螺桿擠出機。根據螺桿擠出機的螺桿數目不同,螺桿擠出機分為單螺桿擠出機、雙螺桿擠出機及多螺桿擠出機。單螺桿擠出機結構簡單、加工難度低,對于高黏聚合物存在容易“抱料”現象[20],導致聚合物氣液相界面更新頻率低,影響脫揮效果,其在聚合物脫揮工序中應用受到局限。多螺桿擠出機可克服“抱料”現象,但由于其結構過于復雜,加工難度高,在聚合物脫揮應用中也較少。由于雙螺桿擠出機加工難度不大,解決了單螺桿擠出機“抱料”問題,其雙螺桿咬合旋轉具有自清潔能力,在咬合旋轉時可增加聚合物氣液相界面更新,有利于聚合物脫揮[21]。雙螺桿脫揮擠出機的一般設置如圖5所示,脫揮段的物料填充率較低,以此保證足夠的氣相空間,在初級脫揮后可加入汽提劑提高脫揮效果[22]。根據聚合物黏度、揮發分含量及脫揮預期效果可設置多級脫揮。

圖5 雙螺桿脫揮擠出機示意Fig.5 Schematic diagram of twin-screw devolatilization extruder

3 新型脫揮技術進展

近年來,隨著對聚合物脫揮技術研究的深入,涌現出了如超重力脫揮、超聲脫揮、超臨界脫揮等新型脫揮技術,較傳統脫揮技術具有不同的應用場景及優勢。

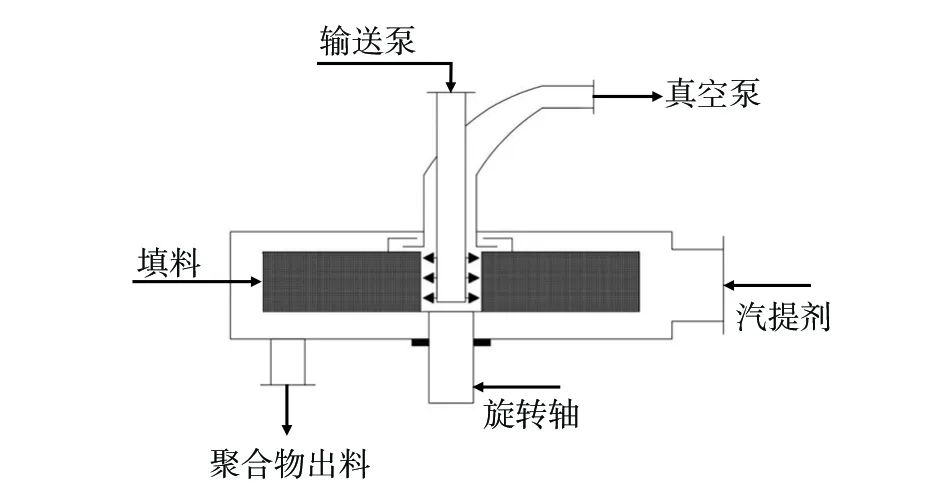

3.1 超重力脫揮

超重力旋轉填充床是超重力脫揮的典型設備,如圖6所示。

圖6 超重力旋轉填充床示意Fig.6 Schematic diagram of super-gravity rotating packed bed

超重力旋轉填充床由電機、轉動軸、填充床、集液罐、真空系統進料泵及出料泵成。電機帶動轉動軸使填充床高速旋轉產生超重力,聚合物經轉動軸內嵌管道進入填充床,在超重力作用下聚合物在填充床填料內被分離成聚合物微液絲、聚合物微液滴,增大了聚合物氣液相界面,提高了聚合物傳質傳熱能力[23-25]。填料床上部開有氣孔,與填料內部聯通,聚合物微液絲及微液滴內的揮發分在真空作用下經氣孔被真空泵抽離,實現聚合物脫揮[26]。李沃源等[27]研究發現,超重力旋轉填充床達到一定轉速后,繼續提高轉速,脫揮效率會快速下降,其原因為繼續提高轉速,聚合物在填料床內停留時間減小,而聚合物氣液界面面積卻未明顯增加。

超重力旋轉填充床具有聚合物脫揮時間短、自清潔能力強及物料混合均勻性好等特點[28]。但其也有加工難度高、設備維護困難與脫揮過程能耗高等缺點。超重力旋轉填充床一般應用于產品附加值高、易結疤、熱敏型聚合物脫揮。

3.2 超聲脫揮

頻率高于20 000 Hz的聲波被稱為超聲波,超聲波穿透能力強,在聚合物中傳播時,會使聚合物流體產生交替高壓、低壓區,聚合物溶液中揮發分在負壓區會氣化產生氣泡核,氣泡核在進入高壓區會崩塌消失,這種現象叫做“超聲空化”。在超聲波及真空的作用下,聚合物流體湍動使得微氣泡核進行融合形成氣泡,提高了聚合物的傳質作用;同時超聲波在聚合物流體中傳播能提高分子移動速度,提高揮發分小分子脫除能力。目前未見超聲脫揮技術實現工業化應用,但可預見其作為輔助脫揮手段仍具有良好的應用前景。

3.3 超臨界脫揮

某物質的溫度和壓力超過其臨界溫度和臨界壓力時呈現的高壓縮性、高溶解性、低密度及低黏度的特殊狀態叫超臨界狀態,該狀態下的該物質流體被稱為“超臨界流體”。超臨界流體輔助脫揮一般分為3個步驟[29-30]:首先,對脫揮萃取劑氣體進行加壓,使其壓力達到超臨界壓力,流體呈超臨界狀態;其次,超臨界流體中暴露的聚合物在超臨界流體氛圍中塑化后溶脹;最后對系統進行降壓,降壓過程中溶脹的聚合物逐漸恢復初始狀態,聚合物所含的揮發分會隨超臨界流體溢出聚合物,實現脫揮的目的。在工業生產過程中常使用超臨界二氧化碳(CO2)或超臨界乙烷作為脫揮萃取劑[31],其萃取速度及萃取效果優于丙酮。因超臨界脫揮費用較高,目前主要應用于醫療、食品及高附加值產品領域。

4 結語

隨著節能減排、環境保護意識逐漸提高,在化工生產及聚合物加工過程中,降低聚合物殘單等揮發分含量越來越迫切,聚合物脫揮技術的創新有較大產業需求。傳統脫揮技術效率低、能耗大、脫揮效果不佳,需繼續在傳統脫揮技術上進行改進,或結合新型超重力、超聲或超臨界等脫揮技術,研創新型節能環保脫揮技術。