劍麻/長(zhǎng)絲復(fù)合繩芯用紗的開(kāi)發(fā)及其性能

洪 杰, 劉梅城, 陳志華, 宋志成, 野建軍

(1.江蘇工程職業(yè)技術(shù)學(xué)院 a.紡織服裝學(xué)院; b.江蘇省先進(jìn)紡織工程技術(shù)中心,江蘇 南通 226001;2.江蘇大達(dá)麻紡織科技有限公司,江蘇 南通 226300)

繩芯作為鋼絲繩的重要組成部分,其主要作用在于填充起內(nèi)部支撐使得鋼絲繩結(jié)構(gòu)穩(wěn)定、外力作用下起緩沖作用使鋼絲繩保持正常的形狀、存儲(chǔ)和釋放油脂潤(rùn)滑鋼絲繩,來(lái)確保鋼絲繩的使用壽命和質(zhì)量[1-3]。其中劍麻纖維以其長(zhǎng)度較長(zhǎng)、強(qiáng)力高、耐磨性好、吸油率高等特點(diǎn),特別是耐腐蝕性好及制成的繩芯硬度適中,廣泛用于鋼絲繩領(lǐng)域[1,3-4]。然而現(xiàn)有將劍麻纖維紡紗、合股再捻繩制取為繩芯過(guò)程中,生產(chǎn)設(shè)備整體較落后,生產(chǎn)流程長(zhǎng)、工序多,需要大量人工介入,使得產(chǎn)品質(zhì)量波動(dòng)性較大,會(huì)造成纖維繩芯直徑不均勻、散差大和強(qiáng)力不勻等問(wèn)題[2-3]。還存有耐疲勞、耐磨損不好,導(dǎo)致繩芯使用不達(dá)預(yù)期,繩芯局部出現(xiàn)麻紗疙瘩,捻制后鋼絲繩形成局部凸起,而凸起部分與滑輪作用因應(yīng)力集中效應(yīng)被磨損并出現(xiàn)斷絲,進(jìn)而導(dǎo)致整繩報(bào)廢[5]。

基于此,本研究在劍麻紡紗過(guò)程中復(fù)合高性能纖維長(zhǎng)絲,制取系列劍麻/長(zhǎng)絲復(fù)合繩芯用紗,并結(jié)合繩芯含油要求及浸油工藝要求,予以設(shè)計(jì)再進(jìn)行合股和捻繩,從而開(kāi)發(fā)制取鋼絲繩用繩芯,以提升繩芯的強(qiáng)力及所制取鋼絲繩的耐疲勞性能,同時(shí)精簡(jiǎn)生產(chǎn)流程。

1 纖維原料

本研究所用劍麻纖維為進(jìn)口自非洲坦桑尼亞的一級(jí)劍麻(江蘇大達(dá)麻紡織科技有限公司),纖維長(zhǎng)度>90 cm,線(xiàn)密度7~9 tex,色澤潔白有光澤,束纖維強(qiáng)力>780 N,比重1.25 g/cm3,斷裂強(qiáng)度0.51 N/tex,斷裂伸長(zhǎng)率1.8%。

化纖長(zhǎng)絲首先選取了耐腐蝕、耐沖擊、強(qiáng)度高、密度低的超高相對(duì)分子質(zhì)量聚乙烯(簡(jiǎn)稱(chēng)PE長(zhǎng)絲,江蘇九九久科技有限公司),規(guī)格為44.44 tex(400 D/240 F)、88.89 tex(800 D/480 F),纖維斷裂強(qiáng)度3.35 N/tex,斷裂伸長(zhǎng)率3.4%。繩芯制取中還需考慮含油率,而現(xiàn)有浸油工藝多為長(zhǎng)時(shí)間高溫下進(jìn)行[6],兼顧考慮原料性能與生產(chǎn)成本,還選用了高強(qiáng)滌綸長(zhǎng)絲(簡(jiǎn)稱(chēng)PET長(zhǎng)絲,浙江古纖道綠色纖維有限公司),規(guī)格為44.44 tex(400 D/96 F)、88.89 tex(800 D/192 F),纖維斷裂強(qiáng)度0.83 N/tex,斷裂伸長(zhǎng)率14.6%。

2 生產(chǎn)與測(cè)試

2.1 生產(chǎn)流程

本研究首先制取了傳統(tǒng)的劍麻紗、股線(xiàn)及繩芯,然后制取了復(fù)合長(zhǎng)絲的包覆及包芯包覆紗、股線(xiàn)和繩芯。傳統(tǒng)的劍麻繩芯生產(chǎn)工藝流程:人工撿麻→L1-L4型梳麻機(jī)(4道)→B1-B4型并條機(jī)(4道)→TGS0950型針紡機(jī)→SW6型劍麻紗剪毛機(jī)→500型一體機(jī)(捻股、合繩、燒毛)。

2.2 性能測(cè)試

單紗、股線(xiàn)及繩芯強(qiáng)力性能測(cè)試使用的儀器為T(mén)H-8100A型電腦式萬(wàn)能材料試驗(yàn)機(jī)(蘇州拓博機(jī)械設(shè)備有限公司),參考標(biāo)準(zhǔn)為GB/T 8834—2016《纖維繩索 有關(guān)物理和機(jī)械性能的測(cè)定》,測(cè)試?yán)焖俣?00 mm/min,隔距50 cm,每一品種取樣測(cè)試5次,取平均值。

繩芯含油測(cè)試依據(jù)的標(biāo)準(zhǔn)為NY/T 245—2016《劍麻纖維制品 含油率的測(cè)定》。

3 劍麻/長(zhǎng)絲復(fù)合繩芯用紗制取與性能

3.1 單包覆紗制取

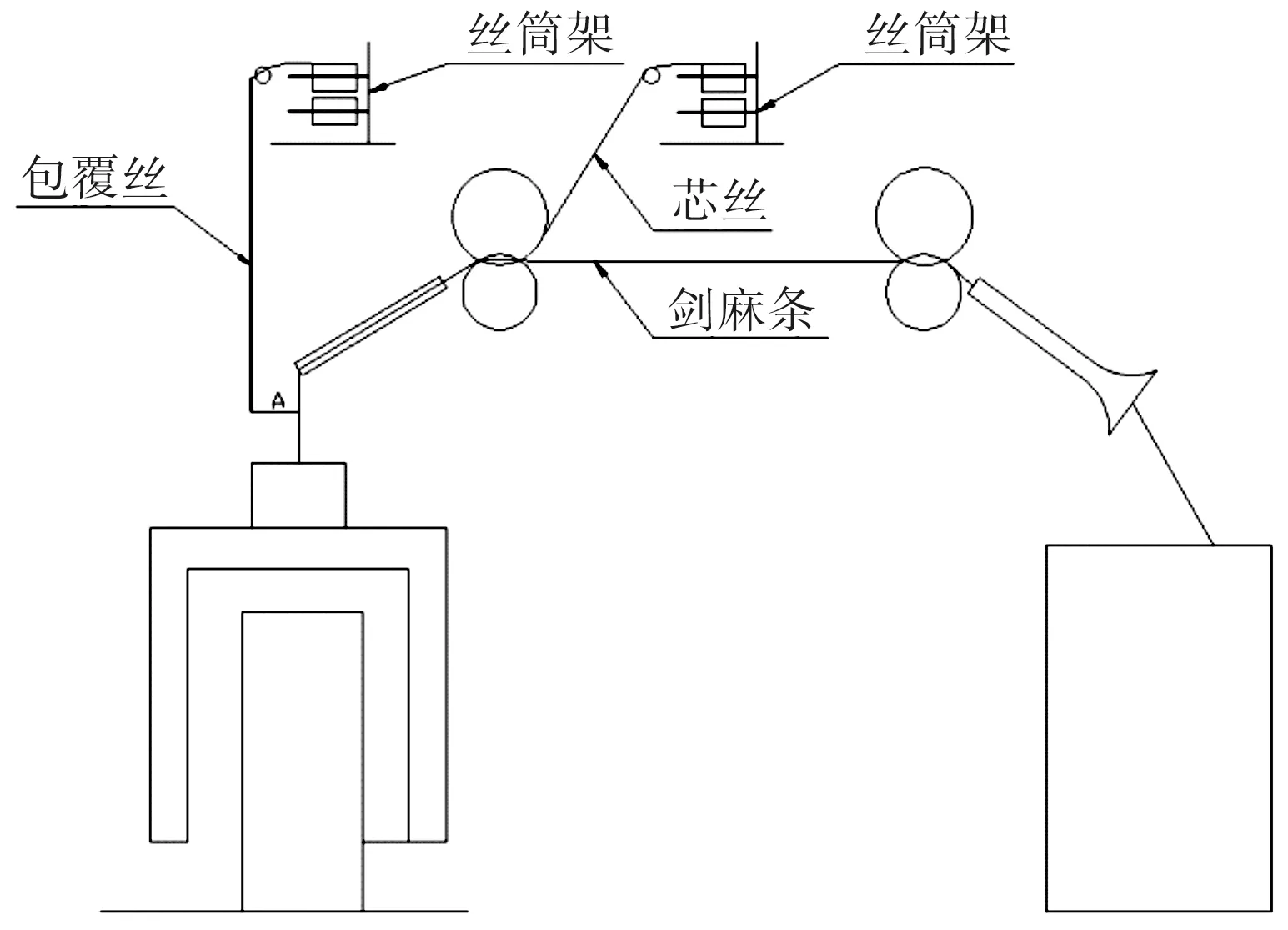

本研究先行紡制了1 666.7 tex劍麻單紗,用于對(duì)比。并對(duì)針紡機(jī)進(jìn)行了改造,加裝長(zhǎng)絲喂入裝置(圖1),可根據(jù)需要紡制復(fù)合長(zhǎng)絲包芯紗、復(fù)合長(zhǎng)絲包覆紗或復(fù)合長(zhǎng)絲包芯包覆紗[7]。分別加入44.44、88.89 tex的PE長(zhǎng)絲,紡制了1 666.7 tex的劍麻/PE長(zhǎng)絲單包覆紗Ⅰ、單包覆紗Ⅱ,對(duì)所紡紗進(jìn)行強(qiáng)力測(cè)試和外觀(guān)拍攝對(duì)比,見(jiàn)表1和圖2。

圖1 長(zhǎng)絲喂入Fig.1 Filament feeding

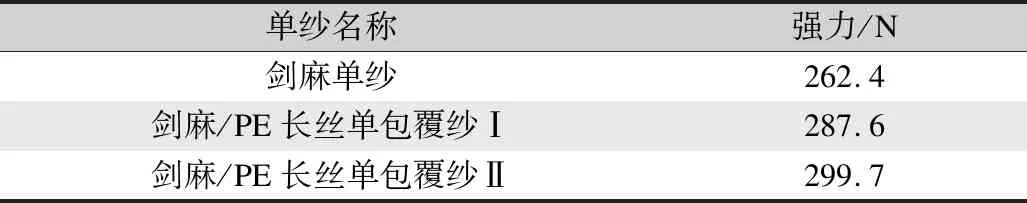

表1 單包覆紗強(qiáng)力Tab.1 Strength of single wrapped yarn

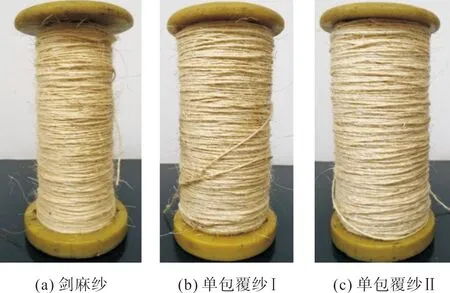

圖2 單包覆紗外觀(guān)Fig.2 Appearance of single wrapped yarn

從表1可知,加入PE長(zhǎng)絲的單包覆紗強(qiáng)力得到提升。這是因?yàn)镻E長(zhǎng)絲其伸長(zhǎng)較小,與劍麻相近,紡紗喂入時(shí),長(zhǎng)絲保持了較好的伸直狀態(tài)下包覆于劍麻,包覆紗在受外力拉伸作用時(shí),能發(fā)揮其強(qiáng)度優(yōu)于劍麻的特點(diǎn)。再看圖2所紡紗的外觀(guān),相比純劍麻紗,劍麻/PE長(zhǎng)絲單包覆紗其表面毛刺有所減少,且長(zhǎng)絲線(xiàn)密度越高外觀(guān)相對(duì)越為光滑。這是由于包覆的PE長(zhǎng)絲線(xiàn)密度越大,外層包覆作用面積相比越大,有助于纖維更好地貼敷于紗線(xiàn)主干。因此,復(fù)合PE長(zhǎng)絲的單包覆紗在強(qiáng)力提高的同時(shí)表面毛刺也得以減少,初步達(dá)到了預(yù)期效果。

3.2 雙包覆紗、股線(xiàn)及繩芯制取

在單包覆紗的基礎(chǔ)上,本研究嘗試進(jìn)行雙包覆試紡。鋼絲繩芯在大多數(shù)情況下需要浸油,以確保含油符合要求,根據(jù)現(xiàn)行繩芯企業(yè)實(shí)際生產(chǎn)中的浸油工藝,超高相對(duì)分子質(zhì)量聚乙烯不宜經(jīng)由這一工序,因此在雙包覆試紡時(shí),還使用了PET長(zhǎng)絲[6,8]。雙包覆試紡時(shí),兩根長(zhǎng)絲分開(kāi)喂入,先喂入長(zhǎng)絲包覆在劍麻紗的里層,后喂入的長(zhǎng)絲包覆在劍麻紗的外層,形成兩次包覆的雙層包覆結(jié)構(gòu),如圖3所示。分別加入44.44 tex PE長(zhǎng)絲、44.44 tex PET長(zhǎng)絲所紡1 666.7 tex的雙包覆紗強(qiáng)力及紗線(xiàn)外觀(guān)如表2和圖4所示。

圖3 雙包覆Fig.3 Double wrap

表2 雙包覆紗強(qiáng)力Tab.2 Strength of double wrapped yarn

圖4 雙包覆紗外觀(guān)Fig.4 Appearance of double wrapped yarn

根據(jù)表2中的數(shù)據(jù),加PE長(zhǎng)絲的雙包覆紗Ⅰ其強(qiáng)力再次顯著提升,相比純劍麻紗高出29.1%,加PET長(zhǎng)絲的雙包覆紗Ⅱ其強(qiáng)力反而下降。分析認(rèn)為這是由于PET長(zhǎng)絲伸長(zhǎng)性能相比劍麻差異過(guò)大,試紡中PET長(zhǎng)絲在引出時(shí)張力片為7.2 g,長(zhǎng)絲張力過(guò)輕,未能很好保障喂入的PET長(zhǎng)絲處于張緊伸直狀態(tài)下包覆成紗,同時(shí)張力裝置未能保證兩根喂入長(zhǎng)絲的張力一致,因此在受外力拉伸作用時(shí)由于PET長(zhǎng)絲和劍麻纖維斷裂伸長(zhǎng)的不一致,存在斷裂的不同時(shí)性所致[9],需要后續(xù)研究中加以改進(jìn)和完善。結(jié)合圖4雙包覆紗的外觀(guān),采用長(zhǎng)絲進(jìn)行雙包覆時(shí),里層進(jìn)行第一次初步包覆,控制較長(zhǎng)的劍麻毛刺,外包進(jìn)行第二次包覆,以使包覆更加緊密,雙包覆劍麻紗的毛刺顯著減少,完全達(dá)到劍麻紗經(jīng)燒毛后的表面效果。

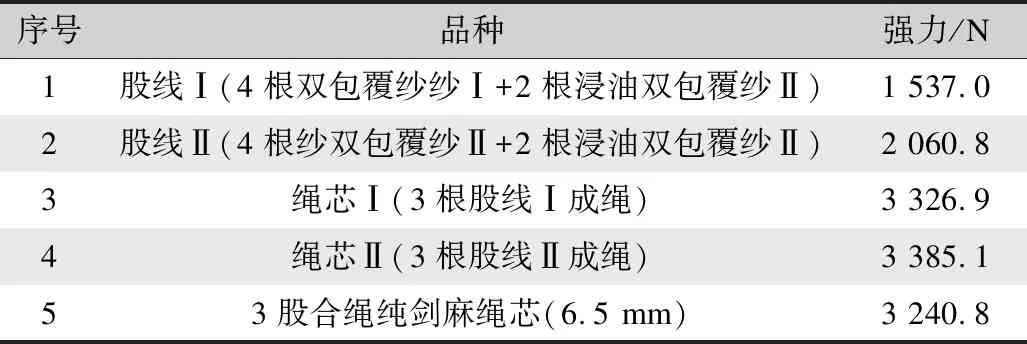

將加入PET長(zhǎng)絲的雙包覆紗Ⅱ經(jīng)過(guò)浸油處理后,與雙包覆紗Ⅰ共用設(shè)計(jì)制取了股線(xiàn)和繩芯,具體性能如表3所示。

表3 雙包覆紗制取股線(xiàn)和繩芯性能Tab.3 Properties of ply yarn and rope core made by double wrapped yarn

從表3可知,股線(xiàn)Ⅱ的強(qiáng)力高于股線(xiàn)Ⅰ,這是由于加入PET長(zhǎng)絲紗的雙包覆劍麻紗Ⅱ通過(guò)加熱浸油處理后,劍麻纖維吸收油脂出現(xiàn)溶脹現(xiàn)象,而滌綸長(zhǎng)絲遇熱收縮后可以有效提高對(duì)劍麻紗包覆的緊密度,長(zhǎng)絲包覆效果能更有效提高劍麻紗線(xiàn)強(qiáng)力、減少成紗毛刺[10-11]。兩種不同股線(xiàn)所制取的繩芯強(qiáng)力差異不大,相比純劍麻繩芯都有一定提高,含油經(jīng)測(cè)試分別為15.2%、14.7%,符合繩芯要求。

3.3 包芯包覆紗、股線(xiàn)及繩芯制取

鑒于單包覆紗、雙包覆紗的成效與不足,本研究進(jìn)一步采取包芯包覆方式以減少毛刺兼顧強(qiáng)力,設(shè)計(jì)了加入88.89 tex長(zhǎng)絲為芯絲和44.44 tex長(zhǎng)絲為包覆絲的試紡方案。

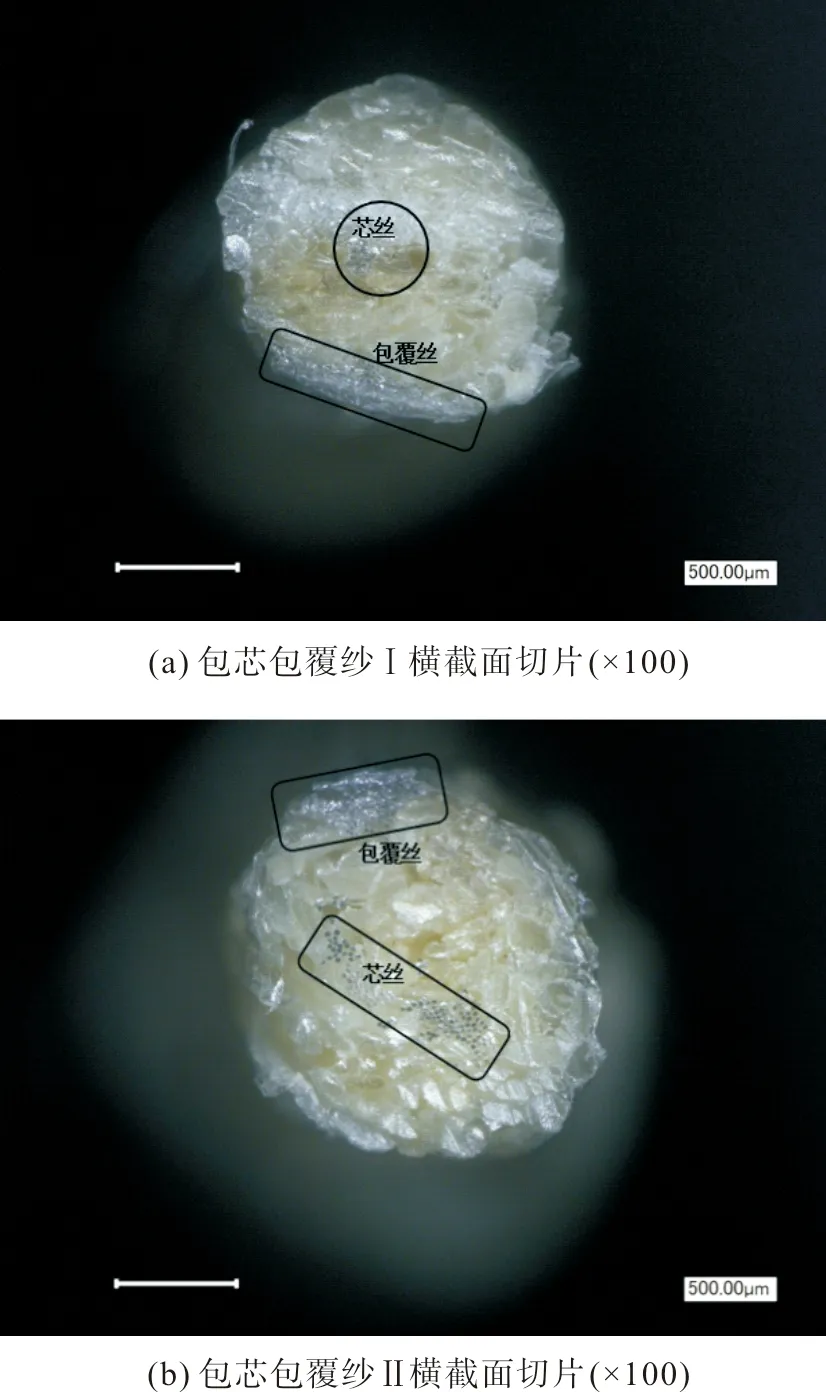

試紡時(shí)一根長(zhǎng)絲通過(guò)引紗管喂入前羅拉,與劍麻纖維條一起從前羅拉輸出,形成劍麻包芯纖維條,再經(jīng)過(guò)錠子加捻,另一根長(zhǎng)絲經(jīng)過(guò)引紗管引出,在錠子頂部與導(dǎo)紗管之間與劍麻包芯紗垂直相交。隨著錠子的轉(zhuǎn)動(dòng)加捻過(guò)程中包覆在劍麻包芯紗的表面,形成包芯包覆劍麻紗,紡紗示意參考圖1。所紡1 250 tex純劍麻紗和兩種包芯包覆紗的強(qiáng)力及紗線(xiàn)外觀(guān)如表4和圖5所示,兩種包芯包覆紗的橫截面如圖6所示。

從表4和圖5可知,包芯包覆試紡時(shí)包芯包覆裝置的張力片質(zhì)量調(diào)整為21.6 g,張力增加對(duì)PE長(zhǎng)絲作用顯著。結(jié)合圖6,PE長(zhǎng)絲用作芯絲時(shí)處于伸直張緊狀態(tài)位于紗中形成島相,很好發(fā)揮其強(qiáng)力作用,外加包覆PE長(zhǎng)絲也能處于伸直狀態(tài)再包覆于劍麻,使得加有PE的包芯包覆紗強(qiáng)力進(jìn)一步提升,且毛刺也有顯著減少。然而對(duì)于PET包芯包覆,從圖6看雖然其芯絲處于中心位置形成島相,但結(jié)合表4數(shù)據(jù),對(duì)于PET長(zhǎng)絲的調(diào)控作用仍未能達(dá)到預(yù)期,后續(xù)包芯包覆喂入長(zhǎng)絲裝置中的張力調(diào)控還應(yīng)繼續(xù)優(yōu)化,以提升其適用性。

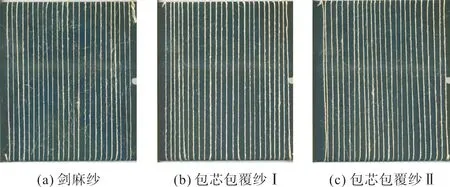

表4 包芯包覆紗強(qiáng)力Tab.4 Strength of core wrapped yarn

圖5 包芯包覆紗外觀(guān)Fig.5 Appearance of core wrapped yarn

圖6 包芯包覆紗橫截面Fig.6 Cross section of core wrapped yarn

將所紡加PET長(zhǎng)絲包芯包覆紗Ⅱ經(jīng)浸油加工后,按5根加PE長(zhǎng)絲包芯包覆紗Ⅰ和2根浸油后加PET長(zhǎng)絲包芯包覆紗Ⅱ合股,再以3股合繩制取繩芯。同期制取了7根純劍麻紗合股,3股合繩的傳統(tǒng)純劍麻繩芯用于對(duì)比,具體數(shù)據(jù)如表5所示,外觀(guān)形態(tài)如圖7所示。

結(jié)合表5和圖7可知,以包芯包覆紗制取的繩芯強(qiáng)力相比傳統(tǒng)制取的純劍麻繩芯提升顯著,高達(dá)29.8%,同時(shí)未經(jīng)剪毛、燒毛工序制取的股線(xiàn)、繩芯表面光潔,繩芯直徑和含油經(jīng)測(cè)試也符合標(biāo)準(zhǔn)要求,可滿(mǎn)足下游鋼絲繩企業(yè)的要求。進(jìn)一步使用復(fù)合繩芯制取了8股成繩纖維為芯填充式結(jié)構(gòu),直徑10 mm,其規(guī)格型號(hào)標(biāo)稱(chēng)為8×25F-FC-10 mm電梯用鋼絲繩,并對(duì)其耐疲勞性能參考GB/T 12347—2008《鋼絲繩彎曲疲勞試驗(yàn)方法》用鋼絲繩疲勞試驗(yàn)機(jī)在460 kg配重下進(jìn)行了測(cè)試。相比傳統(tǒng)劍麻繩芯鋼絲繩的60萬(wàn)次,復(fù)合繩芯鋼絲繩為90萬(wàn)次,提升了50%。

表5 包芯包覆紗制取股線(xiàn)和繩芯性能Tab.5 Properties of ply yarn and rope core made by core wrapped yarn

圖7 包芯包覆紗制取股線(xiàn)和繩芯外觀(guān)Fig.7 Appearance of ply yarn and rope core made by core wrapped yarn

4 結(jié) 論

針對(duì)傳統(tǒng)劍麻紗生產(chǎn),本研究在針紡機(jī)上設(shè)計(jì)加裝了長(zhǎng)絲喂入裝置,選用PE長(zhǎng)絲、PET長(zhǎng)絲,試紡制取了單包覆紗、雙包覆紗、包芯包覆紗,并制取了股線(xiàn)、繩芯,對(duì)強(qiáng)力、外觀(guān)、含油和制取鋼絲繩后的耐疲勞等性能進(jìn)行了測(cè)試,結(jié)果表明:

1) 采取包覆方式可減少劍麻紗毛刺,隨著包覆長(zhǎng)絲線(xiàn)密度增加或進(jìn)行二次包覆,毛刺減少更為顯著;

2) 采取包芯包覆方式在減少毛刺的同時(shí)可兼顧強(qiáng)力提升,最終復(fù)合有PE長(zhǎng)絲、PET長(zhǎng)絲的繩芯強(qiáng)力提升29.8%,含油符合行業(yè)所需,制取的鋼絲繩耐疲勞性能提升了50%;

3) 采用本研究進(jìn)行復(fù)合長(zhǎng)絲劍麻紗、股線(xiàn)及繩芯制取,實(shí)現(xiàn)強(qiáng)力提升、毛刺減少的同時(shí)無(wú)需剪毛、燒毛工序,有效解決了剪毛、燒毛工序耗費(fèi)人工和事實(shí)上造成的劍麻纖維原料浪費(fèi)問(wèn)題。

《絲綢》官網(wǎng)下載

中國(guó)知網(wǎng)下載