摩托車零部件打磨拋光智能機器人的開發與應用*

江門職業技術學院 賈林玲 耿海珍

本文集摩托車零部件智能化研究與生產為一體,通過技術研發、試驗相結合,提高智能焊接的效率,使機器人自動焊接率從 85%左右提升至 95%以上;研究開發專用夾具,能夠適應產品多品種、小批量的生產模式,機器人焊接換型時長從1h左右降至10min以內;同時,鑒于手工打磨拋光,效率低、勞動強度大等問題,提升至機器人智能打磨,有效降低成本,提高產品競爭力。

2020年我國摩托車行業共完成摩托車產銷1702.35 萬輛和1706.67萬輛,以休閑娛樂為主要目的250ml及以上排量摩托車增速明顯,市場空間正不斷增大,產品車型逐年增多。摩托車的娛樂性和個性化特征逐步顯現,消費者對摩托車的外觀設計、性能和安全性有了更高的要求,這些都進一步要求我們對摩托車零部件深加工、精加工已進入了一個更高的時代要求。

1 國內外概況

高工機器人產業研究所(GRII)統計數據顯示,2016年,中國拋光打磨機器人銷量1700臺,同比增長30.8%;拋光打磨系統集成市場規模達到24.2億元,同比增長28.7%。未來4年,中國拋光打磨機器人市場規模平均增速將超過30%,預計到2021年,拋光打磨機器人市場規模將超過85億元。

佛山市羅庚機器人有限公司自主研發了機器人全自動拋光機,主要用于五金制品的表面拋光處理,廣泛應用于衛浴、汽車、摩托車部件、門鎖、壓鑄業、精鑄業、重力澆鑄業、水業、掛件等行業的拋光處理,是一種人工智能操作設備,直接導入制圖軟件(多種CAM軟件)的產品3D圖,Logen Studio機器人拋光軟件包處理,直接生成可執行的文件,進而對工件進行自動化檢測拋光。

深圳市宏易達機電設備有限公司智能觸覺系統賦予了機器人“感官”,能根據工件表面受到力的大小,自動調整加工參數,使其高效加工。先進的力控系統,保證了工件和打磨拋光輪的恒力接觸,為復雜不規則曲面打磨拋光提供了充分的技術保障,弧面拋光亦能輕松完成。

德國亞深工業大學的Connolly提出了將機器人集成到銑床上,研究分析機器人與銑床同時執行打磨步驟的組合。該方案投資較大,普適性較窄。瑞典隆德大學的Moyne提出了輪轂打磨柔性制造方案,采用新的Gantry-Tau機械手,適用于打磨、去毛刺等任務。但該方案對打磨機器人有特殊要求,在大規模推廣應用上存在不足。美國斯蒂文理工學院的Qi等人提出了設計一種機器人去打磨去毛刺的新型氣動工具,將機器人和工具控制集成一起,協調打磨工具和機器人的運動軌跡并模擬了仿真系統。但該方案沒有針對輪轂的背面和異型處如何轉換工件角度問題提出解決方案,還需進一步研究。

2011年,“快速制造技術及設備”被列入由國家發展改革委、科技部、商務部、知識產權局聯合發布的《當前優先發展的高技術產業化重點領域指南》;2013年,由國家科技部發布的《國家高技術要就發展計劃(863計劃)、國家科技支撐計劃制造領域2014年度備選項目征集指南》將裝備研制作為高端裝備及關鍵技術列入指南方向與內容。由此可以看出,摩托車智能化制造機器人研發是國家和地方優先支持的重大創新項目。

2 研究開發內容和重點解決的技術關鍵問題

(1)專用機器人零部件自動拋光系統,比較現有通用機器人功能及特性基礎上,進行集成設計,研發出適合摩托車主要零部件用的自動拋光系統。鑒于摩托車不同零部件曲面弧度、規格的不同,采用6維力傳感器,實現多方向的恒力控制,研究相應的曲面路徑優化方法,開發拋光軌跡的自動編程系統,并采用專用機器手進行操作,實現了在拋光過程中精確的磨頭轉速控制。

(2)柔性化焊接生產線設計,摩托車零部件的換型、換部件比較頻繁,傳統的操作工藝已經不能滿足生產需求,弧焊離線編程與仿真技術越來越受到生產廠家的重視。特征建模、對工件和機器人工作單元的標定、自動編程技術等是弧焊機器人離線編程與仿真的核心技術,穩定高效的標定算法和傳感器集成是機器人弧焊離線編程系統實用化的關鍵。項目研究在已有的機器人基礎上,優化控制系統和執行機構,提出生產線柔性的措施方案,以提高生產線的柔性化程度。

(3)專用夾具設計,如車把、貨架、減震器內外筒等進行專用夾具設計。通過參數驅動建立了各元件的三維模型,通過離線仿真技術,由三坐標掃描儀進行離線采集,逆向重構,生成曲面模型,形成面向生產同類型五金制造業的通用型工業中間件,解決由于產品小批量、多批次生產特點所帶來的加工程序頻繁調整的問題,實現快速換型。

(4)互聯系統研究開發,研發并應用生產全流程的數據實時采集系統,并與原有的ERP管理系統實現互聯互通,實現制造過程全流程數字化管理,提高生產過程的協同性,強化產品半成品部件的統計分析,打造智能化生產模式。

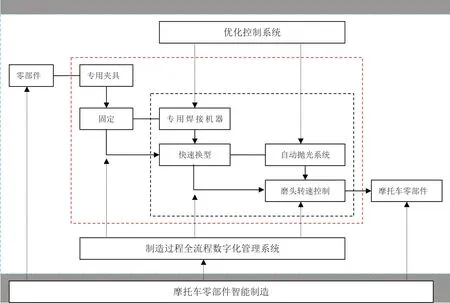

3 技術路線

如圖1所示采用專用夾具固定零部件(如車把、貨架、減震器內外筒等),選用專用焊接機器人進行零部件固定件焊接,自行研發自動拋光系統進行焊接件拋光,得到摩托車零部件。在零部件固定過程中通過離線仿真技術,運用三坐標掃描儀進行離線采集,逆向重構,生成曲面模型,提高加工精度;在零部件焊接和拋光過程使用優化的磨頭轉速控制系統和執行機構,實現零部件快速換型和自動拋光;零部件的制造過程采用全流程數字化管理系統,從而實現摩托車零部件的智能制造。

圖1 技術路線圖Fig.1 Technology roadmap

自動打磨拋光控制流程如圖2所示。

圖2 自動打磨拋光控制流程圖Fig.2 Automatic polishing control flow chart

4 特色和創新

(1)通用機器人向專用機器人的技術、工藝創新,針對摩托車主要零部件生產中小批量、多批次的特點,在通用機器人的基礎上研發能夠滿足生產要求的專用機器人,提高零部件的加工生產效率。硬件上以步進電機高速主軸為核心,研發機器人拋光驅動系統,軟件上以參數化的形式實現磨頭的自動補償,開發并應用具有高效、智能化的專用焊接、拋光機器人。

(2)專用夾具的設計,專用夾具的開發不僅可以提高生產效率,更能有效改善加工部件的精確度。采用CAFD核心技術,利用Access關系數據庫,通過參數驅動建立各元件的三維模型,實現部件加工過程中快速換型。

(3)互聯系統的研究開發,通過智能機器人設備和數據采集終端聯網,實現全廠生產過程數據自動采集,并與原有ERP系統實現互聯互通,有效的提高了生產控制的協調性。

5 結論

本文通過技術研發、試驗相結合,提高了摩托車零部件智能焊接的效率,使機器人自動焊接率從85%左右提升至95%以上;研究開發的專用夾具,能夠適應產品多品種、小批量的生產模式,機器人焊接換型時長從1 h左右降至10min以內;柔性化焊接生產線的設計,使焊接定位精度可達±0.1mm以內,且重復定位精度高。同時,鑒于手工打磨拋光,效率低、勞動強度大等問題,提升至機器人智能打磨,有效降低成本,提高產品競爭力。