飛機難加工材料1Cr15Ni4Mo3N超聲銑削加工試驗研究

周元莉,劉 樂,王曉峰,萬 蕾

(沈陽飛機工業(集團)有限公司,遼寧 沈陽 110034)

0 引言

隨著航空航天領域在綜合性能、高可靠性方面對航空航天產品提出越來越苛刻的要求,大量新型高性能難加工材料踴躍出現,如復合材料、高溫合金、超高強度鋼等,隨之對難加工材料的高效、高質量加工提出新的挑戰[1-3]。作為特種加工工藝方法,與傳統材料切削加工工藝方法相比,超聲振動銑削加工可實現斷續切削的加工效果,不僅可以減小加工過程中的切削力、切削溫度,同時還可以改善加工效率,延長刀具壽命,提高加工質量[4]。本文開展飛機難加工材料1Cr15Ni4Mo3N合金鋼超聲銑削加工試驗,探究超聲振動輔助作用對難加工材料銑削加工過程中銑削力、銑削表面完整性以及刀具磨損等的影響規律,為飛機難加工材料的高精高效加工儲備新的工藝方法。

1 超聲銑削加工

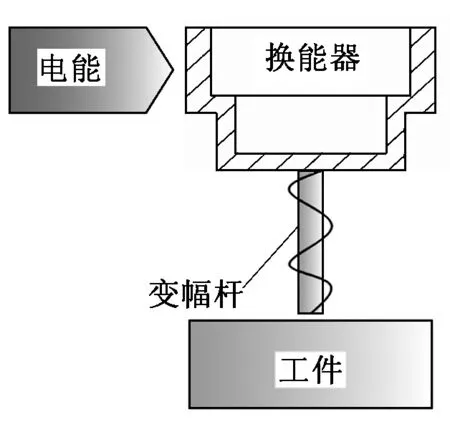

與傳統切削不同,超聲振動銑削為一種復合加工工藝,相當于在傳統銑削過程中給予刀具或工件一定的往復振動,且該振動的大小、方向、頻率均可設置[5]。其加工原理為:刀具隨著主軸進行高速轉動的同時,通過連接外置超聲波發生器將電能轉換為超聲頻電振蕩信號,經由換能器轉換為機械振動,接著將振動幅值經過變幅桿放大,從而驅使刀具沿軸向產生超高頻的、具有一定振幅的連續振動,將材料先擊碎,再去除[6]。整個加工過程中刀具與工件始終處于周期性分離狀態,從而在大幅降低切削力的同時,改善傳統銑削方式,優化加工結果[7],超聲銑削加工原理如圖1所示。

綜上所述,可得出超聲波發生器、換能器、變幅桿在整個超聲銑削加工系統中起主要作用[8]。超聲波發生器作為超聲電源,主要為整個系統提供能量,輸出動力[9]。超聲換能器作為超聲振動系統中最關鍵的部分,起著接收從外端超聲波發生器處產生的超聲頻電信號,并將其轉換成機械振動的作用[10]。超聲變幅桿除用于配合超聲波發生器和換能器增大超聲波振動幅度之外,還能夠調整換能器與刀具頭之間的負載匹配,有效降低兩者之間的諧振阻抗,進而減少換能器的發熱現象,提高換能器的使用壽命[11]。

圖1 超聲銑削加工原理

2 超聲銑削試驗平臺

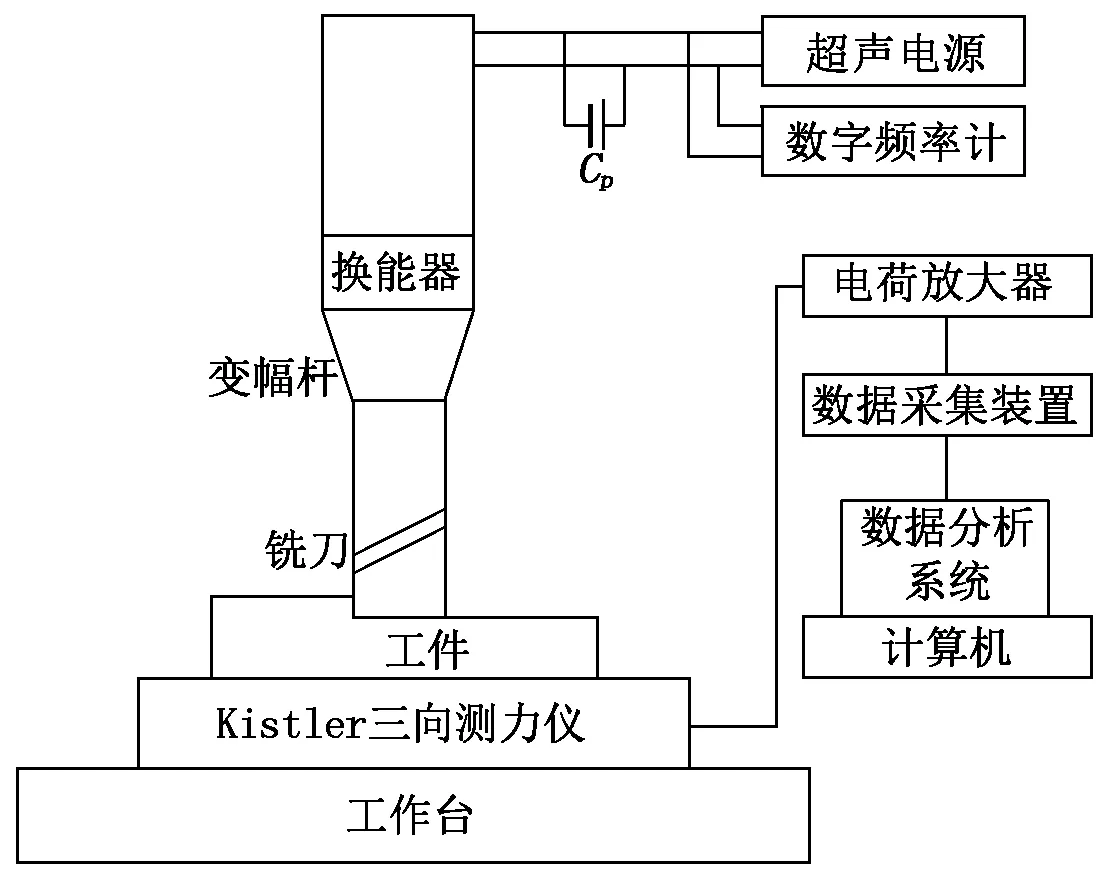

搭建超聲銑削試驗平臺,開展超聲銑削加工與傳統銑削加工對比試驗,探究超聲振動對刀具切削性能及零件加工效果的影響,包括切削力、加工表面質量、刀具壽命等。超聲銑削試驗平臺示意圖如圖2所示。

超聲銑削試驗平臺主要由超聲刀柄和超聲電源發生器組成,搭建的超聲銑削試驗平臺如圖3所示。其中超聲刀柄系統主要包括刀柄、刀具和供電系統。

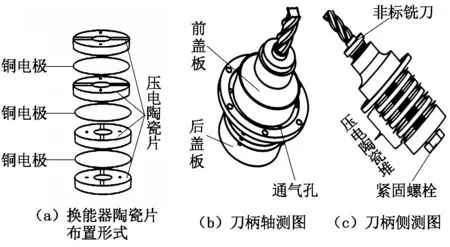

(1) 刀柄。平臺采用雙彎橢圓振動形式及大直徑進口壓電陶瓷片刀柄,如圖4所示,具備中心氣冷功能,可有效解決大功率換能器散熱問題,進而保證換能器長時間穩定工作。

(2) 刀具。考慮刀柄剛性和振動性能,平臺采用非標刀具,并采用硬質合金刀具熱裝不銹鋼螺紋實現刀具與刀柄的連接,有效解決了大直徑硬質合金銑刀傳振問題。超聲銑削系統刀具如圖5所示。

圖2 超聲銑削試驗平臺示意圖

圖3 搭建的超聲銑削試驗平臺

圖4 超聲銑削系統刀柄

圖5 超聲銑削系統刀具

(3) 供電系統。供電系統主要由副邊磁芯、副邊線圈、磁芯座、換能器等構成,采用非接觸式供電方案,如圖6所示,合理解決了現有導電滑環供電方式不能滿足實際工況冷卻要求的問題。

圖6 超聲銑削系統的供電系統

3 試驗結果與分析

飛機難加工材料超聲銑削加工試驗材料:1Cr15Ni4Mo3N合金鋼;試驗機床:立式三軸加工中心695;控制系統:SINUMERIK 840D;超聲刀柄規格:BT50-ER25。其他試驗裝置包括超聲波發生器、三向測力儀、電荷放大器、輪廓儀、顯微鏡、掃描電鏡、電荷放大器、計算機等。

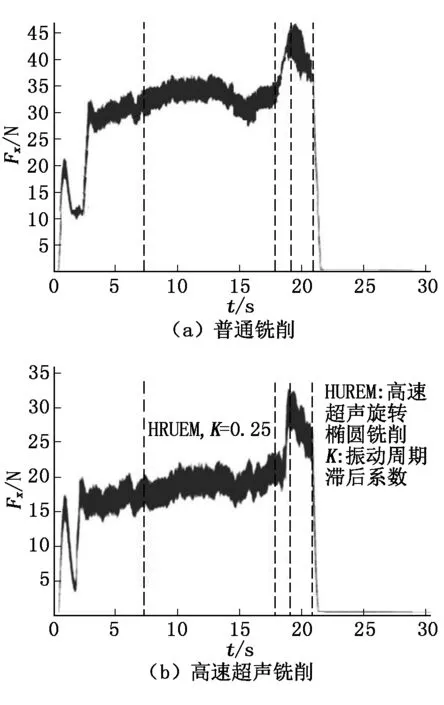

3.1 切削力對比試驗

試驗選取整體硬質合金立銑刀,在銑削速度43 m/min、切削深度10 mm、切削寬度16 mm和每齒進給量0.2 mm的設定下(下同),對比研究超聲銑削與傳統銑削加工對切削力的影響,試驗結果如圖7所示。由圖7可以看出:相較于普通銑削,超聲振動的輔助作用可降低銑削加工過程中的切削力30%以上;同時超聲振動的輔助作用也減少了銑削過程中的積屑瘤和鱗刺等現象,改善了銑削系統穩定性。

圖7 切削力對比試驗結果

3.2 切削性能對比試驗

試驗時,改變銑削過程中的主要參數銑削速度、進給速度、切削深度、吃刀量等,統一設置刀具直徑,對比超聲銑削與傳統銑削刀具的壽命和被加工零件表面質量的差別。

以大進給刀具為例,試驗參數及表面質量如表1所示。超聲振動的輔助作用大幅度縮減了刀具與工件的實際接觸時間,降低了由于機床自身穩定性產生的振動幅度,從而提高了加工精度。空化作用及切削液充分冷卻的作用,促使切削區域溫度值降低,阻止積屑瘤形成;同時因表面殘余應力為壓應力,可有效提升工件表面質量。

表1 參數及表面質量數據

3.3 刀具壽命對比試驗

在切削深度10 mm、切削寬度16 mm和每齒進給量0.15 mm的試驗環境下,開展不同銑削速度的刀具壽命對比試驗,并對試驗加工過程進行記錄,得到超聲銑削與傳統銑削加工過程中的刀具(刀片)磨損數據,如圖8所示。

圖8 不同銑削速度下刀具壽命對比試驗結果

相較于傳統銑削加工,超聲銑削刀具后刀面磨損緩慢。切削速度為80 m/min時,切削長度可以達到179 m,較同等切削參數條件下的普通銑削長度提升4.42倍。切削速度為120 m/min時,銑削長度可以達到154 m,較同等切削參數條件下的普通銑削長度提升5.416倍。切削速度為160 m/min時,銑削長度可以達到58 m,較同等切削參數條件下的普通銑削長度提升2.22倍。

4 結論

飛機難加工材料1Cr15Ni4Mo3N合金鋼超聲銑削加工試驗結果表明:

(1) 超聲銑削加工過程中刀具與被加工面為斷續接觸,可大幅度降低刀具所受到的切削阻抗力,避免了普通切削時的“讓刀”現象,試驗結果顯示超聲振動輔助作用可有效降低銑削過程中的切削力30%以上。

(2) 斷續切削所產生的熱量大大減少,經充分冷卻,工件被加工面晶格組織保持完好,不產生積屑瘤,可獲得很高的表面完整性。同時金屬從高點向低點產生流動,使金屬零件表面達到更理想的表面粗糙度,有效提高了被加工件表面質量。

(3) 超聲振動過程中因空化作用產生局部的負壓區,從而引起液體界面破裂形成微泡,微泡經迅速脹大和破裂后會產生一種微激波,使加工區域熱量迅速被帶走,并具有快速清潔作用,減緩刀具磨損進度,進而提高了刀具的耐用度,延長了刀具使用壽命。