攪拌釜結構對共沉淀法制備LiNi0.5Co0.2Mn0.3O2前驅體形貌和性能的影響

王 寅* 王首亮 陳 靈

(1. 上海化工院檢測有限公司 2. 上海化學品公共安全工程技術研究中心 3.華東理工大學 材料科學與工程學院)

0 引言

在“雙碳”背景下,新能源汽車使用清潔二次能源,可以極大緩解燃油汽車化石能源危機以及減少CO2排放[1],相關行業發展十分迅速。正極材料被認為是制約電池穩定性和比容量的重要組分,也是鋰離子電池研究的主要方向。近年來,LiNi0.5Co0.2Mn0.3O2(NCM)材料因具有能量密度較高、循環壽命長等綜合優勢,成為了當前學術界研究的熱門材料[2]。

NCM 材料制備時通常是先用共沉淀反應法合成出氫氧化物前驅體,再與鋰鹽混合均勻后高溫煅燒。最終成品會繼承前驅體的表面形貌和微觀結構,從而制備出球形度良好、顆粒致密且振實密度高的NCM前驅體,對于改善正極材料結構形貌及提升其電化學性能至關重要。先前的研究表明,在共沉淀反應中金屬鹽和氨水溶液的濃度及泵進速率、反應pH、反應溫度以及陳化時間等反應參數都會影響前驅體顆粒形貌以及金屬離子的均勻分布程度[3]。除了這些反應條件外,反應釜內的宏觀流動也會影響溶液中反應離子的濃度分布和產物前驅體顆粒的運動,并影響到最終產物性質,因此近年來部分研究開始致力于揭示流體動力學對前驅體顆粒特性的影響[4]。

本文采用實驗研究攪拌釜結構對NCM 前驅體和成品材料結構和性能的影響,為共沉淀法制備NCM的工業反應器設計和放大提供參考。

1 實驗部分

1.1 材料制備

1.1.1 Ni0.5Co0.2Mn0.3(OH)2前驅體的制備

本實驗采用共沉淀的方法合成Ni0.5Co0.2Mn0.3(OH)2前驅體。首先將循環水的溫度調節至50 ℃,在底液中加入氨水調節pH 至11.5,反應釜在氬氣(Ar)保護氣氛下進行攪拌,轉速為500 r/min。隨后將NiSO4·6H2O、CoSO4·7H2O、MnSO4·7H2O 三 種過渡金屬鹽按照物質的量比例n(Ni):n(Co) :n(Mn)=5:2:3 的物質的量比例配成2 mol/L 的混合溶液。配置物質的量濃度為4 mol/L 的NaOH 溶液作為沉淀劑,以一定濃度的氨水作為絡合劑。共沉淀反應開始時,將鹽溶液、絡合劑和沉淀劑通過蠕動泵勻速打進反應釜內。外接的NaOH 溶液通過內置pH 計的控制進料,維持pH 恒定為11.5。進料完畢后靜置20 h使其充分陳化,最后將共沉淀產物用去離子水洗滌至中性,冷干得到Ni0.5Co0.2Mn0.3(OH)2前驅體粉末。

1.1.2 LiNi0.5Co0.2Mn0.3O2成品的制備

將所制得的前驅體粉和LiOH·H2O 按照物質的量比1:1.06 均勻混合后置于瓷方舟內,在O2的氣氛下將管式爐升溫至600 ℃保溫7 h,隨后升溫至900 ℃保溫12 h,緩慢降至室溫,得到LiNi0.5Co0.2Mn0.3O2正極材料。

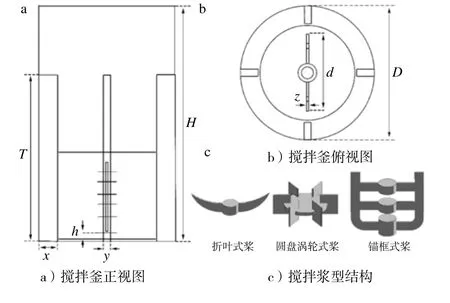

1.2 攪拌釜結構

實驗所用的攪拌反應釜結構如圖1 所示。攪拌釜直徑D=150 mm,溶液深度即模型高度H=240 mm,釜內壁沿軸向均勻排列著四個矩形直葉擋板,寬度x=0.13D,厚度y=0.05D,高度T=0.7H。研究選用的幾種經典攪拌槳型結構如圖1 c)所示,包括折葉式攪拌槳(FB 槳)、圓盤渦輪式攪拌槳(DT 槳)和錨框式攪拌槳(AF 槳)3 種類型,各槳葉直徑d=0.6D,厚度z=2 mm,槳葉距離釜底高度h分別取0.05H、0.10H和0.15H。

圖1 攪拌反應釜和攪拌槳模型的結構示意圖

1.3 材料表征

前驅體形貌表征使用的是日立公司制造的S-4800 型場發射掃描電子顯微鏡。將少許前驅體粉末均勻灑在樣品臺的導電膠布上,并清除掉多余粉末以免造成污染,觀察前需進行表面噴金處理,然后在不同倍數下觀測顆粒表面形貌。

1.4 扣式半電池組裝

上述制備材料均是由CR2016 型扣式電池模具進行測試。首先,將正極活性材料,導電劑(Super-P)以及黏結劑聚偏氟乙烯(PVDF)按照8: 1: 1 的質量比稱量,充分研磨后加入到N-甲基吡咯烷酮(NMP)溶劑中,在磁力攪拌器上勻速攪拌4~5 h 后制得漿料。使用自動涂膜機將漿料均勻涂覆于鋁箔片上,然后將其放入真空干燥箱里120 ℃保溫12 h 后得到正極片。將正極片裁成半徑為0.6 cm 的極片后進行稱重,由公式計算出負載量。電池的組裝是在手套箱內氬氣氛圍下進行,按照順序進行組裝和封裝。最后將扣式電池放在恒溫箱中靜置陳化12 h 以上,使電解液充分浸潤后,放入藍電測試系統中測試電化學性能。

1.5 電化學測試

通過藍電測試系統對扣式電池進行電化學性能測試:在3.0~4.5 V 電壓區間內先低倍率活化后,再在1 C 倍率下充放電若干圈來測試電池的循環性能;電池倍率性能則是在不同的電流密度下(0.2 C、0.5 C、1 C、2 C、3 C、5 C 和10 C)各自充放電五次所得到。

2 結果與討論

在不同結構的攪拌反應釜中進行NCM 前驅體的制備合成反應,并進行表面形貌測試和最終NCM 材料的電化學循環性能表征,研究共沉淀反應釜結構的影響。

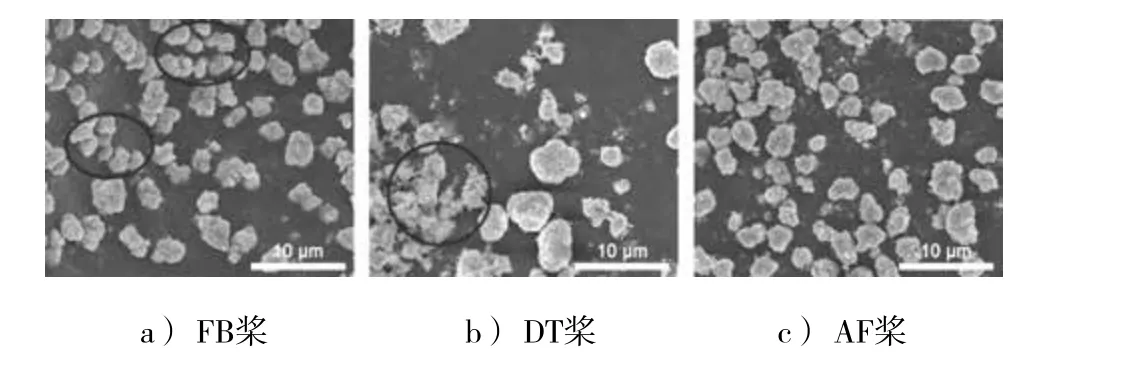

2.1 攪拌槳類型的影響

反應釜制備出的前驅體顆粒形貌與攪拌槳型的設計密切相關,因為攪拌槳的類型關系著流場的強剪切作用、強循環作用以及兩者之間的平衡,這也影響了前驅體顆粒的粒徑分布與致密度等特征。通過SEM 對不同槳型下的顆粒形貌進行表征,結果如圖2所示。從圖2 可以看出,側重于循環作用的FB 槳并不適用于依賴剪切作用的液相分散反應,導致金屬鹽溶液進入反應釜后不能快速分散,局部區域內過飽和度過大,使得晶體成核速率過快,由于FB 槳缺乏強剪切力作用來打散粒徑過小的二次顆粒,使其在大顆粒表面再次沉淀析出,導致晶核難以長大到合適的尺寸,最終只能得到粒徑較小的前驅體顆粒,如圖2 a)的圓圈區域所示。圖2 b)中DT 槳的強剪切作用有助于反應離子快速分散均勻,避免晶體成核速率過大,使早期生成的小前驅體顆粒再次溶解后在大顆粒表面析出,使得大顆粒不斷長大并變得光滑,改良了二次顆粒的球形度,但是由于槳葉尖端剪切力過大,導致部分前驅體顆粒被攪碎破裂,這樣活性材料在電化學循環過程中會被電解液腐蝕,使循環性能迅速衰減。AF 槳結合了前兩種槳型的強循環與強剪切作用,在促進鹽溶液的分散均勻的同時保證二次顆粒正常長大,前驅體的粒徑分布窄且形貌單一,提高了正極材料的振實密度。

圖2 不同攪拌槳下的NCM前驅體SEM圖

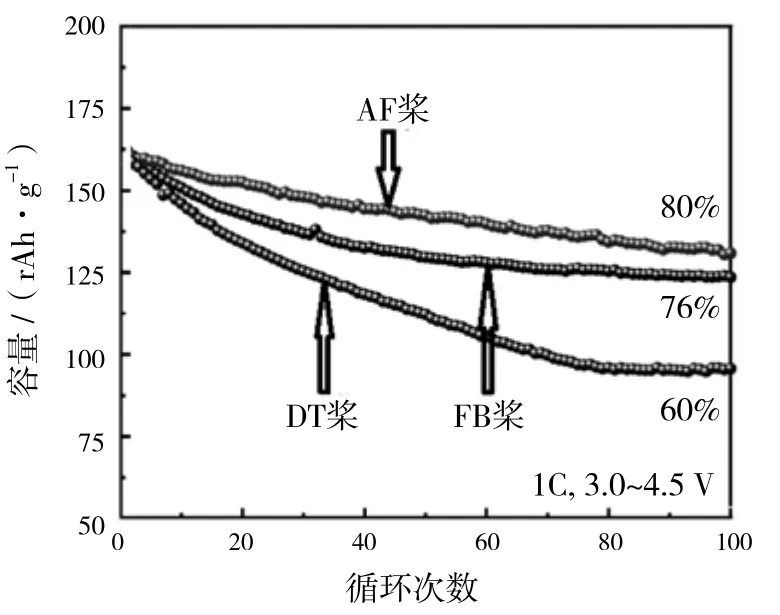

將使用不同攪拌槳制備的前驅體經過嵌鋰過程后,裝配成扣式電池進行電化學循環性能測試,結果圖3 所示。使用AF 槳制得的樣品在1 C 電流密度下循環100 次后容量保持率為80%,相較于其他兩種槳型采用AF 槳得到的正極材料電化學性能較為優異。這可能與AF 槳適宜的剪切和循環作用,制備得到的前驅體的粒徑分布窄且形貌單一有關。

圖3 不同攪拌槳下的NCM循環性能圖

2.2 攪拌槳轉速的影響

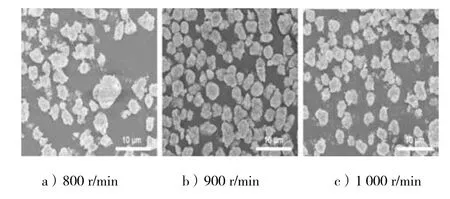

采用FB 槳研究攪拌轉速的影響。圖4 是不同攪拌轉速制備出的前驅體顆粒的SEM 測試結果,將攪拌速度從800 r/min 增大到900 r/min 再到1 000 r/min,使得槳葉對流體中前驅體顆粒的剪應力不斷增強,從而促使小尺寸的晶粒溶解并在大顆粒上重結晶析出繼續生長,同時劇烈的攪拌使反應離子在加入反應釜后迅速散開,增加了體系內的傳質效率,保證晶核生長環境一致,還避免了加料過程中容易出現的大量成核以及顆粒團聚問題[5]。圖4 a)和圖4 b)的差異表明,攪速較低(800 r/min)會導致前驅體顆粒尺寸分布較寬,同時顆粒球形度較差,有部分顆粒堆積團聚成較大顆粒,而900 r/min 的攪速能夠緩解攪速為800 r/min 時的顆粒尺寸分布寬和團聚問題,同時促進二次顆粒充分生長,使粒徑平均尺寸得到提高。但是當攪拌速度提高到一定程度后,晶粒的生長將由擴散控制變為表面控制,繼續提高攪拌速率不會影響晶粒生長速率,因此在1 000 r/min 的攪速下,二次顆粒尺寸分布相較于900 r/min 基本沒有變化。

圖4 不同攪速下的NCM前驅體SEM圖

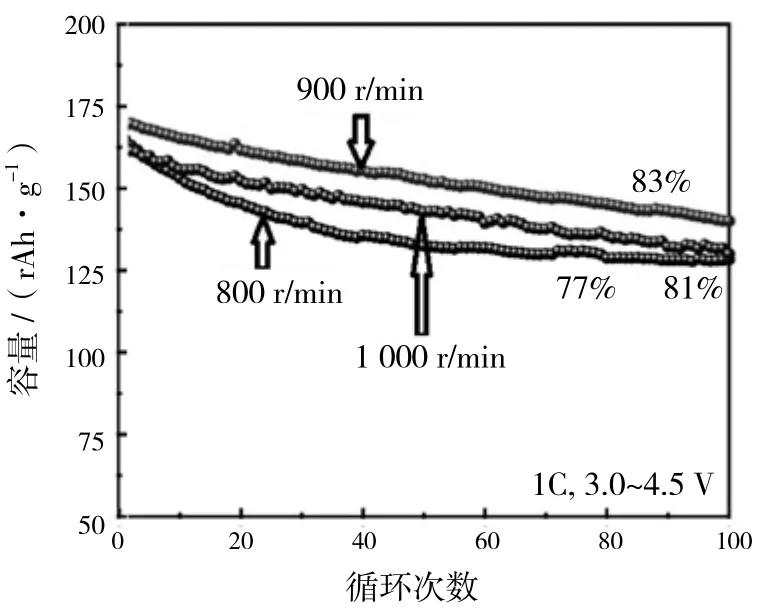

圖5 比較了在不同攪速下制得的正極材料的循環性能。其中循環性能較為優異的是900 r/min 攪速下的樣品,在1 C 電流密度下循環100 次后容量保持率達到了83%;然而800 r/min 的攪速導致前驅體顆粒尺寸分布較寬,使得一次顆粒間的空隙變多,與電解液界面反應加劇,電池循環壽命下降較快,容量保持率僅為77%。正如前文的研究結果所示,提高攪拌速度到1 000 r/min 后,前驅體形貌變化較小,反映在電化學性能上,兩者的容量保持率較為接近,在同樣電流密度下循環100 圈后容量保持率能夠在81%。因此,適當提升攪拌速度有助于提高正極材料的電化學性能,在900 r/min 的攪速下使用反應釜進行共沉淀反應較為合適。

圖5 不同攪速下的NCM循環性能圖

2.3 槳葉離底高度的影響

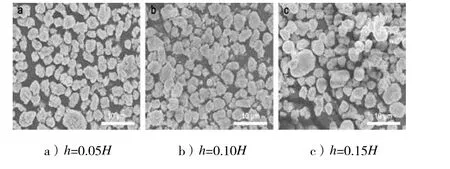

采用FB 槳在900 r/min 轉速條件下研究了離底高度的影響。圖6 所示為不同離底高度下所得的NCM前驅體的SEM 照片。因為前文已經對槳型和速度參數進行了調整,可以看出圖6 中的二次顆粒形貌無論是粒徑分布范圍還是單個顆粒的球形度和致密度均較之前有了較大的改善。提高攪拌槳到0.10H 高度使得攪拌軸下方的“死區”減少,同時擴大了底部流體湍動能的分布范圍,使得共沉淀產物在反應釜底能夠再結晶生長,因此圖6 b)中顆粒的粒徑與球形度比圖6 a)中顆粒好許多,并且沒有二次顆粒堆積團聚現象。當提高槳葉到0.15H高度后,從SEM 圖中可以看到發生了二次顆粒團聚現象,這會影響正極材料的振實密度,不利于發揮其優異的電化學性能。

圖6 不同離底高度下的NCM前驅體SEM圖

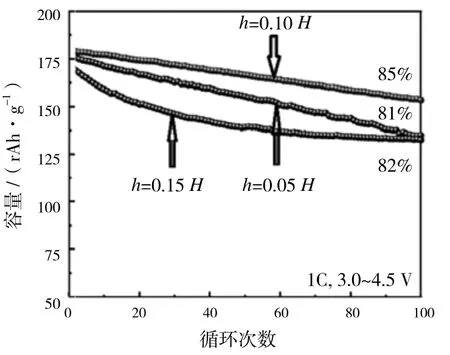

反應釜在不同離底高度下所制得的正極材料的循環性能如圖7 所示。測試結果表明,槳葉離底高度分別為0.05H,0.10H和0.15H時,在3.0~4.5 V 電壓區間內循環100 次后容量保持率分別為81%、85%和82%,該結果與SEM 分析結論相吻合。由此得出結論槳葉在距離釜底0.10H高度時顆粒的分散性和懸浮性最優,電化學性能最為突出。

圖7 不同離底高度下的NCM循環性能圖

3 結論

本文通過實驗研究了攪拌反應釜的槳葉類型、攪拌速度和槳葉離底高度等因素對共沉淀法制備NCM前驅體形貌和最終NCM 電化學性能的影響,得到以下結論。

由形貌表征與電化學循環性能測試結果可知,反應釜使用AF 槳在離底高度為0.10H 時選擇900 r/min的攪拌速度所得到的共沉淀產物為粒徑均勻且致密的二次顆粒,電化學循環性能也最為優異,在3.0~4.5 V 電壓區間內循環100 次后容量保持為85%。實驗測試結果和此前的CFD 模擬結果基本吻合,研究結果可以為實際NCM 材料制備的工業反應器設計與優化提供參考。