沉井結構在某污水提升泵站中的應用研究

朱海燕

(廣東省環境保護工程研究設計院有限公司,廣東 廣州 510080)

0 引言

沉井是將位于地下一定深度的建構筑物或其基礎,先在地面預先制作,形成一個井狀結構,然后機械在井內不斷挖土,借助井體自重而逐步下沉,下沉到設計深度后進行封底,構筑井內底板、梁板、內隔墻等構件,最終形成一個地下建構筑物或基礎[1]。鑒于沉井無需做支護,靠自身擋土及擋水,對周邊環境影響較小,在地下構筑物建設中具有優越性,應用也越來越廣泛。

污水提升泵站一般是采用基坑支護,然后建造泵站主體結構的設計思路。由于泵站平面尺寸不大,深度較深,可以通過技術手段將其改造成平面規則形狀,為采用沉井結構創造條件[2]。本文對某污水提升泵站采用沉井結構進行了應用研究。

1 工程概況

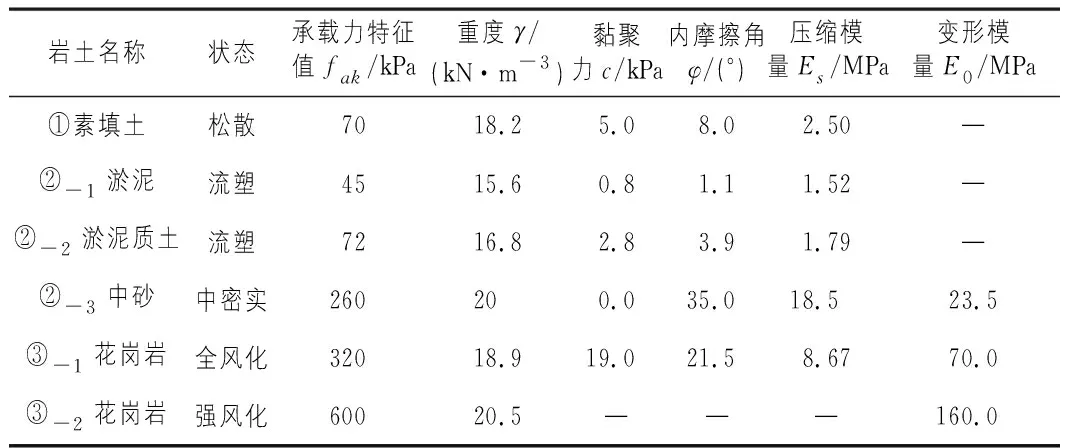

中山某污水處理廠一期工程場地位于中山市火炬開發區沿江路北側,東側鄰魚塘,南側、西側鄰空地,北側鄰橫門水道及中順大堤。該水廠收集開發區及周邊的污水,處理規模為10萬t/d,污水經重力流入提升泵站,然后經提升泵站提升至污水廠相關處理池。泵站平面尺寸長25.7 m,寬8.2 m~15.7 m,深16.2 m,呈平面不規則形狀。根據地質報告,本工程巖土物理力學參數如表1所示,地層由上到下主要為:

①素填土:分布較廣泛,大部分鉆孔有揭露。褐黃色,由黏性土夾強風化碎巖塊組成,土質較均一,欠壓實,干燥,松散。局部含中風化塊石較多。厚度約0.70 m~4.50 m,平均厚度為1.89 m。

②-1淤泥:全場地分布。呈深灰、灰黑色,流塑狀,飽和,含有機質,無搖振反應,稍有光澤,干強度中等,韌性中等,較均勻,局部呈淤泥質砂。厚度約11.00 m~25.60 m,平均厚度為19.90 m。

②-2淤泥質土:全場地分布。呈深灰、灰黑色,流塑狀,飽和,含有機質,無搖振反應,稍有光澤,干強度及韌性中等,較均勻,局部呈淤泥質砂。厚度約13.80 m~27.60 m,平均厚度為19.88 m。

②-3中砂:大部分鉆孔可見。呈深灰色、灰白色,飽和,中密實狀,呈圓棱狀,含少量黏性土,級配一般。厚度約0.80 m~20.40 m,平均厚度為14.30 m。

③-1全風化花崗巖:局部分布。呈灰黃色,大部分礦物風化呈土狀,手捻有砂感,巖芯呈土柱狀,風化不均,局部含少量強風化花崗巖碎塊,合金鉆具易鉆進。厚度約4.30 m~6.50 m,平均厚度為5.37 m。

③-2強風化花崗巖:全場地分布,未揭穿。呈灰黃色,長石多風化成土狀為主,部分碎屑狀,原巖結構較清晰,巖芯呈碎石土狀,風化不均。為軟巖,極破碎,巖體基本質量等級為Ⅴ級。厚度約1.20 m~6.50 m,平均厚度為3.90 m。

表1 巖土物理力學參數

本場地屬第四系海陸交互相沉積平原,原為耕地及魚塘,已經人工填土平整,無明顯的地表水系。地下水主要賦存在沉積層中的孔隙中和花崗巖風化帶風化裂隙中,為微承壓水。中砂為主要含水層,賦水性豐富分布廣泛。淤泥、淤泥質土、全風化花崗巖透水性較差,為相對隔水層。地下水補、排條件差,水流水平徑流交替作用較慢,補給量不豐富;以潛流方式排泄為主,其次以蒸發方式垂直排泄。場地地下水地下徑流方向不明顯。勘察期間從鉆孔中測得地下水埋深0.18 m~1.37 m,抗浮設計水位取廠區室外設計地坪。場地抗震設防烈度為7度區,設計地震分組為第一組,場地類別為Ⅲ類。

2 方案選型

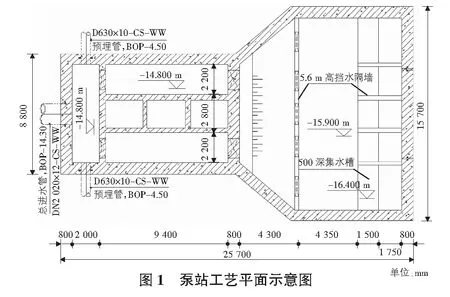

污水提升泵站分地上部分和地下部分,地上部分是單層提升泵房,地下部分是粗格柵污水池。這里主要針對污水提升泵站地下部分設計方案展開探討。泵站的粗格柵污水池長25.7 m,寬8.2 m~15.7 m,深度約16.2 m,呈平面不規則形狀,如圖1所示。根據地質報告,該位置鉆探孔顯示依次是3.5 m素填土,16 m厚淤泥,23.1 m厚的淤泥質土,然后是中砂層、強風化巖。地下水位較高,土層含水豐富。故初步提出兩個設計方案:1)采用1 m厚地下連續墻+鋼管內支撐的基坑支護形式,然后在連續墻內襯做一道350 mm厚的內襯墻。2)沉井結構。

若采取基坑支護方案,由于存在深厚的淤泥及淤泥質土,而地下連續墻需要一定的嵌固深度,導致地下連續墻深度約45 m,且粗格柵外池壁達到1.35 m,基坑方案技術難以實現且造價較高。另外,由于基坑是不規則形狀,基坑的內支撐不易布置換撐,基坑內空間狹小,作業困難,將嚴重影響施工進度。

若采取沉井方案,考慮到對稱形狀有利于沉井穩定下沉,可以將泵站改為方正、對稱的規則形狀。先在地面上澆筑沉井,預留內隔墻的鋼筋及凹槽接口,待完成沉井及頂管施工,再施工內隔墻,可有效提高施工的便捷性。沉井方案如圖2所示。

綜合以上分析,沉井方案更顯優勢。沉井外壁可直接替代泵站外池壁,減少工程造價,提高施工速度。考慮到本工程北鄰橫門水道及中順大堤,本沉井采用不排水下沉,沉井分3節制作,分次下沉。沉井底板施工完成后,待混凝土達到設計強度后開始頂管施工,頂管施工完畢后,再施工池內隔墻及其他附屬結構。

3 沉井結構計算分析

沉井結構計算分析主要包括:地基承載力及抗浮驗算、下沉分析、下沉穩定性計算、井壁受力分析、刃腳計算、封底及底板計算分析等。采取沉井法的關鍵技術是:如何確保沉井順利下沉及下沉穩定性的分析。根據相關規范[3],沉井的下沉系數kst≥1.05,下沉穩定系數kst.s=0.80~0.90。

3.1 下沉系數計算分析

為使沉井能平穩下沉至設計標高,應根據土層性質、施工方法和下沉深度等因素,選擇適當的下沉系數。一般下沉系數的計算公式為:

kst=(Gik-Ffw.k)/Ffk≥1.05。

其中,kst為下沉系數;Gik為沉井自重標準值;Ffw.k為下沉過程中水的浮托力標準值;Ffk為沉井井壁總摩阻力標準值。

本沉井采用不排水下沉,沉井分三節制作、分次下沉的工藝。第一節從刃腳底向上7.40 m,第二節為6.00 m,第三節為6.10 m,下沉后沉井接高時,其頂面應露出地面不小于0.8 m。根據地質資料,地面以下素填土(3.50 m厚)、淤泥(16 m厚),單位側摩阻力標準值fk分別取15 kPa和10 kPa,沉井周長U=82.8 m。依次計算每次下沉系數,則:

1)下沉至地面以下6.6 m時,kst.s=4.49;

2)下沉至地面以下12.6 m時,kst.s=2.54;

3)下沉至地面以下18.3 m時,kst.s=2.34。

從以上計算結果可以看出,沉井下沉系數均大于1.05,滿足規范要求。下沉初期,下沉系數較大,然后隨著下沉繼續,下沉系數趨于穩定。由于沉井周邊為軟弱土提供摩阻力有限,下沉速度較快。從后期施工過程來看,采用支承木垛及控制挖土范圍的措施,有效控制沉井下沉速度。

3.2 下沉穩定計算分析

當下沉系數過大,或在軟弱土層中下沉,沉井是有可能發生突沉的。這時除了安排合理的挖土施工工序,可利用井內的隔墻,或在沉井中加設底橫梁等作為防止發生突沉的措施,必要時可采取地基處理措施。通常沉井的下沉穩定驗算公式為:

本沉井基本處于淤泥地層,井壁側摩阻力和地基承載力均比較低。為避免發生突沉,擬在井壁處設置兩排φ500@500 mm高壓旋噴樁作為穩定樁,此時井壁處的地基承載力特征值取為150 kPa,即地基極限承載力為300 kPa。沉井底梁和內隔墻下仍處于淤泥層,根據地勘報告,地基土極限承載力為90 kPa。此外,由于分節制作、分次下沉,前次下沉后進行后續接高施工,應驗算接高后穩定系數等,并及時測量沉井的沉降變化情況。故計算每次下沉穩定系數,則:

1)下沉至地面以下6.6 m時,kst.s=1.08;

2)下沉至地面以下12.6 m時,kst.s=1.12;

3)下沉至地面以下18.3 m時,kst.s=0.85。

從以上計算結果可以看出,下沉穩定系數隨著下沉深度,先增大后減小,最終沉到設計標高后,系數在規范允許范圍內。其原因是沉井分節制作分次不排水下沉,隨著沉井下沉,浮托力和井壁摩阻力增加。根據后續施工過程中反饋,井壁下的高壓旋噴穩定樁發揮了很好的效果,在動態監測數據指導下控制挖土范圍,下沉速度穩定,有效避免了沉井突沉和傾斜。

3.3 井壁計算分析

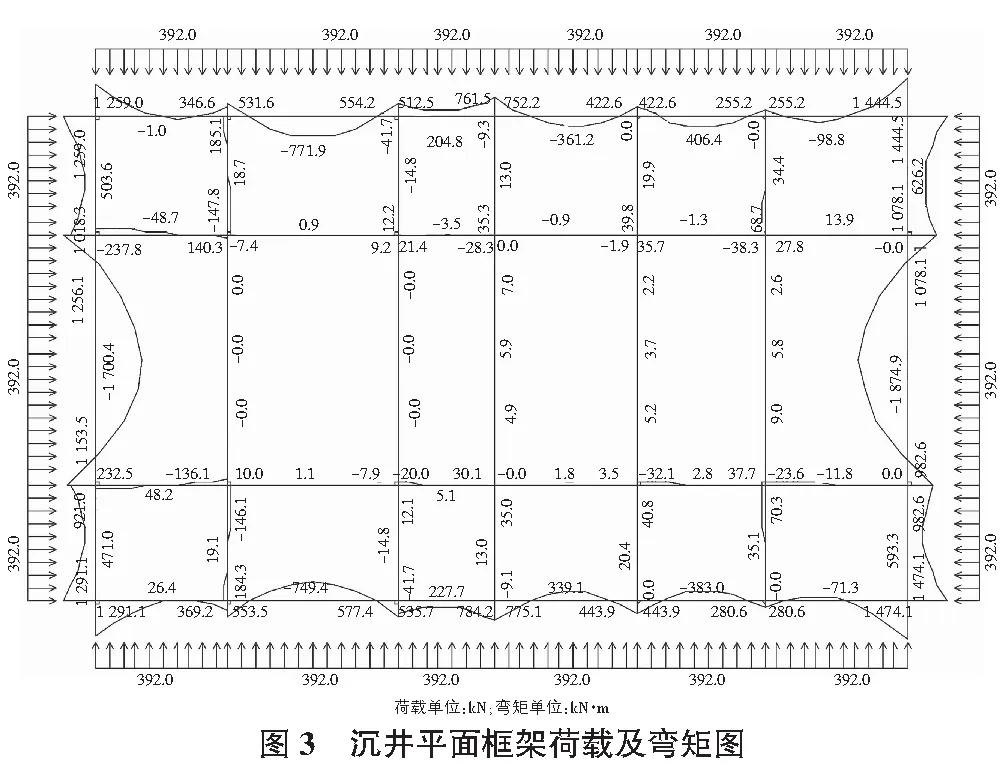

在施工時,沉井是無底無蓋的筒狀結構,故井壁受力分析通常是選擇單位高度按平面框架結構進行計算。考慮不同階段的最不利工況下,各截面配筋計算。對于跨度較大或較深的沉井可以增設橫梁,改善井壁受力狀況,提高沉井的整體剛度[4]。本沉井分三節制作,井壁厚度從下至上分別為1.20 m,1.0 m和0.8 m,分別截取第一節刃腳部位,第二、三節底部的單元高度進行平面框架計算。其第一節刃腳部位以上1 m寬的計算模型和彎矩圖如圖3所示。

沉井在使用階段時,在底板和頂板的約束作用下,可將壁板按雙向板逐個計算。若考慮整體協同效應,也可以按水池整體建模計算壁板的受力及配筋。

3.4 刃腳計算分析

沉井在下沉過程中,刃腳受力較為復雜,刃腳切入土中初沉時受到向外彎曲應力,當挖空刃腳下的土時,刃腳又受外部水土壓力作用而向內彎曲。從結構受力分析,刃腳在豎向方向上受到水土壓力而產生的彎矩,可以假定為懸臂梁;在水平方向看刃腳構成一個水平框架[5]。矩形沉井中內隔墻底距離刃腳踏面小于500 mm或稍超500 mm,但底梁支托時,才考慮作用于水平框架的水平外力分配。否則,水平外力全部用刃腳豎向(懸臂梁)承擔。本工程沉井刃腳受力按懸臂梁模型,梁跨為刃腳高度,分兩種情況:1)刃腳向外撓曲的內力計算,配置刃腳內側豎筋;2)刃腳向內撓曲的內力計算,配置刃腳外側豎筋。本沉井的刃腳配筋圖如圖4所示。

3.5 其他計算分析

1)沉井封底及底板計算。沉井下沉到設計標高隨即要進行素混凝土封底。矩形沉井的混凝土封底根據長寬比例確定單向簡支板還是雙向板,承受地下水壓力作用而產生彎矩和剪力。由于封底混凝土是無筋的素混凝土,封底后可能產生裂縫,從而出現滲水現象。因此設計鋼筋混凝土底板,水壓力全部由鋼筋混凝土底板承受,視底板周邊與井壁凹槽或預留插筋的構造情況確定支座條件[6]。本沉井采取排水封底方法,可分兩步實施:第一步進行土形整理,使之呈鍋底形。自刃腳向中心挖放射形排水溝,填以石子形成盲溝,在中部設置集水坑,集水坑填以卵石,設置φ150 mm花管,用泵進行抽排,減小封底混凝土的水壓力,使地下水保持在封底混凝土標高以下,便于底板的施工。集水坑及鋼管個數應根據地下水滲透量確定。第二步進行2 m厚封底混凝土澆筑,對稱均勻澆筑至設計標高。然后澆筑鋼筋混凝土底板,按四邊簡支雙向板計算。

2)地基承載力計算。本工程位于淤泥層,采用φ500@1 000 mm×1 000 mm的高壓旋噴樁進行地基處理,旋噴樁為雙管法高壓噴射注漿,主要材料為42.5的普通硅酸鹽水泥,水灰比(質量比)1∶1,每米水泥用量250 kg;根據需要可加入適量的外加劑及摻合料。樁頂標高為沉井底,樁底進入中砂層不小于1 m。處理后復合地基承載力為150 kPa,滿足設計要求。

3)抗浮驗算。沉井抗浮分施工階段和使用階段。施工階段主要是采取必要的抽水措施,封底下設置集水盲坑,用水泵抽水直至上部結構全部施工完成。使用階段整體抗浮公式W/Fw≥1.05,其中,W為沉井自重(包括井壁、框架梁、隔墻、樓板、底板、頂板以及上部結構自重);Fw為地下水浮力。若自重抗浮不足的條件下,常用配重抗浮措施,即在不影響井內空間用毛石混凝土壓重沉井內部底板。

4 施工注意事項

1)本工程沉井采用不排水下沉,分節制作,分次下沉。沉井下沉施工難度較大,需合理安排井內挖土施工,根據位移監測數據動態調整施工。第二節和第三節沉井制作時,其模板不能直接支撐于地面上。這時沉井自重加大,下沉系數陡然增大,應采取必要措施,避免沉井養護時期發生突沉。2)明確施工工序,先施工止水樁、穩定樁和井底地基處理。沉井制作須預留凹槽、插筋以及工藝管道洞口,便于沉井內隔墻二次施工時與之有效連接。沉井下沉時,各專業的預留洞口須用鋼板封堵。頂管施工完成后,采用膨脹水泥填充洞口孔隙,二次施工水池內隔墻。3)沉井下沉過程應控制下沉速度,及時糾偏。刃腳下挖土須均勻對稱,采取相關措施防止突沉或不均勻沉降。初沉和終沉階段增加位移觀察次數。沉井下沉完成后,應全面檢查結構完整性、裂縫及滲漏情況。4)下沉施工完成后,井壁周圍應填充中砂或注漿填充孔隙,避免周邊地面產生裂縫。

5 結語

本泵站沉井深度達19.5 m且處于近40 m厚的淤泥及淤泥質土,控制其穩定均勻下沉是本工程難點。在設計指導下順利完成施工,至目前已投入使用近4年,運營效果良好。該泵站是大型污水提升泵站采用沉井法的典型工程,產生了良好的社會及經濟效益。該工程成功實施可為同類工程提供以下經驗借鑒:

1)污水提升泵站一般是不規則形狀,結合水處理工藝,可以將其改造成對稱形狀,適用于沉井結構。當跨度較大時,可以設置隔墻,布置沉井底梁及各層框架梁,增加沉井的整體剛度,避免沉井下沉發生結構破壞。2)沉井泵站施工,應先沉井制作下沉施工,再頂管施工,然后施工內隔墻及上部結構。沉井制作時應預留鋼筋,便于井內隔墻二次施工。3)沉井根據周邊環境和水文地質采取排水或不排水法下沉。下沉過程中,重點是驗算下沉系數和下沉穩定系數,雖然施工現場與理論計算存在差異,但基本可以把握大方向。當下沉困難時可采取注漿減摩等措施,當下沉過快時可采用支承木垛及控制挖土范圍的措施,對于淤泥等軟弱土層,井壁下采用旋噴樁處理也是一種選擇。