基于瞬態(tài)流動測量的柴油機掃氣特性研究

幸文婷,王兆文,胡文豪,殷勇,趙艷婷,黃榮華

(1.華中科技大學(xué)能源與動力工程學(xué)院,湖北 武漢 430074;2.東風(fēng)汽車有限公司商用車研發(fā)中心,湖北 武漢 430058)

掃氣過程是內(nèi)燃機換氣過程中的重要部分,它直接影響著內(nèi)燃機的缸內(nèi)殘余廢氣系數(shù)和受熱零部件的熱負(fù)荷,進而影響著內(nèi)燃機的燃燒完善情況和缸內(nèi)最高燃燒溫度[1-2],最終影響內(nèi)燃機的動力性、經(jīng)濟性、可靠性及排放[3-4]。因而內(nèi)燃機的掃氣過程受到國內(nèi)外研究者的高度關(guān)注,成為內(nèi)燃機研究中不可或缺的重要部分。

目前,掃氣研究主要集中于對性能影響更嚴(yán)重的船用大功率二沖程柴油機[5-6]、車用小功率二沖程汽油機[7-8],以及自由活塞式內(nèi)燃機的掃氣過程[9-10]。而針對換氣較充分、過量空氣系數(shù)較大的車用四沖程柴油機的掃氣過程研究較少,但隨著四沖程柴油機升功率的提升,對四沖程柴油機掃氣過程的要求也越來越嚴(yán)格,本研究針對某重型車用柴油機,研究其全工況下的瞬態(tài)掃氣特性。

鑒于掃氣過程的瞬態(tài)性及不易測量,以往的掃氣研究,主要采用內(nèi)燃機宏觀性能參數(shù)臺架測試和數(shù)值模擬相結(jié)合的研究方法[11-12]來獲得掃氣的詳細(xì)特征。這種方法由于缺乏對掃氣過程的詳細(xì)測量,導(dǎo)致其研究結(jié)果存在一定的偏差[13-14]。為了更真實地反映內(nèi)燃機的掃氣特性,本研究基于某重型車用四沖程柴油機,對其掃氣過程中進、排氣系統(tǒng)內(nèi)的瞬態(tài)氣體流動進行了測量,獲得內(nèi)燃機掃氣過程中進排氣的瞬態(tài)流動參數(shù),再以此瞬態(tài)數(shù)據(jù)標(biāo)定內(nèi)燃機工作過程數(shù)值模擬模型,獲得全面而準(zhǔn)確的瞬態(tài)掃氣特性。

1 掃氣瞬態(tài)流動測量

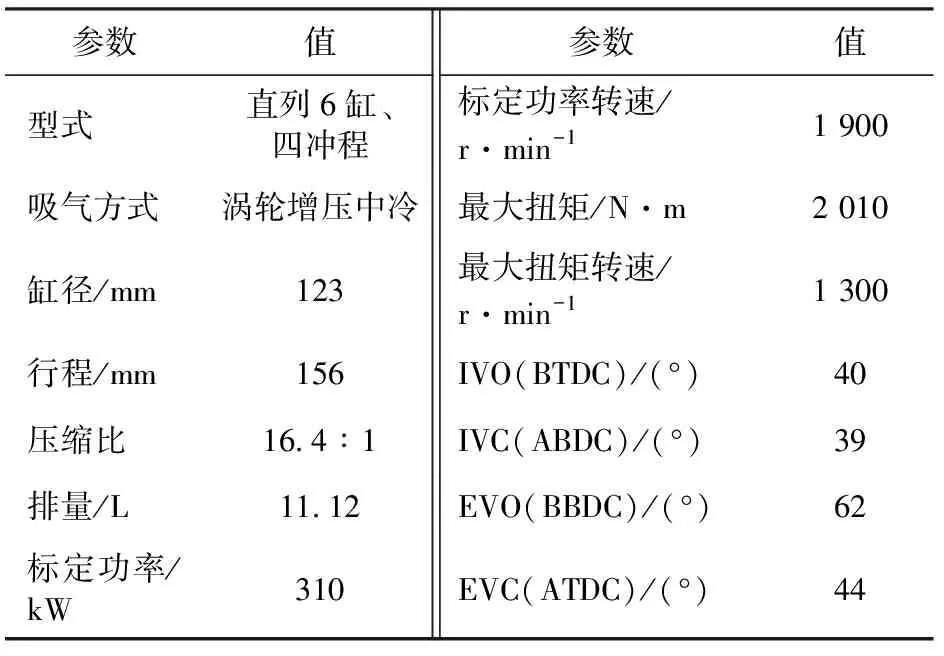

研究對象為某重型車用柴油機,該機型已大量銷售,其基本參數(shù)見表1。

表1 柴油機基本參數(shù)

為研究該內(nèi)燃機的掃氣特征,并為后續(xù)掃氣模擬的標(biāo)定提供瞬態(tài)試驗依據(jù),進而優(yōu)化內(nèi)燃機的掃氣過程,進行進排氣系統(tǒng)內(nèi)氣體流動特征的瞬態(tài)測量是非常必要的一環(huán)。

1.1 掃氣瞬態(tài)流動特性測量

本研究中某重型車用柴油機掃氣過程進排氣系統(tǒng)內(nèi)瞬態(tài)流動測量是基于內(nèi)燃機瞬態(tài)臺架進行,臺架上安裝了車用排氣后處理裝置。完成了該重型車用柴油機的外特性和萬有特性測量,在各工況性能測量試驗中,為了獲得掃氣過程中進排氣系統(tǒng)和氣缸內(nèi)的瞬時特征,同時測量了不同氣缸的進氣管內(nèi)、氣缸內(nèi)和排氣管內(nèi)多處瞬態(tài)壓力。采用低量程kistler4005A壓力傳感器測量進氣管內(nèi)瞬態(tài)壓力,采用低量程耐高溫的kistler4005B壓力傳感器測量排氣管內(nèi)瞬態(tài)壓力,采用高量程和耐高溫的kistler6125C測量氣缸內(nèi)壓力,采集系統(tǒng)為NI USB-6251M 16路高速采集系統(tǒng)。

具體瞬態(tài)測量參數(shù)有:第3、第5缸進氣歧管瞬態(tài)壓力,第3、第5缸最高燃燒壓力,第3、第5缸排氣歧管瞬態(tài)壓力,壓氣機出口瞬態(tài)壓力,中冷器出口瞬態(tài)壓力,渦輪雙進口通道瞬態(tài)壓力。為了提高測量精度,所有缸壓傳感器都垂直于來流方向,具體布置見圖1和圖2。其中第3缸、第5缸進氣、缸壓和排氣瞬態(tài)數(shù)據(jù)主要用于研究第3缸和第5缸的掃氣過程,其他參數(shù)主要用于標(biāo)定該車用重型柴油機的工作過程數(shù)值模擬模型。

圖1 進氣側(cè)瞬態(tài)壓力測量點布置

圖2 排氣側(cè)瞬態(tài)壓力測量點布置

1.2 掃氣特性分析

內(nèi)燃機掃氣過程直接影響著內(nèi)燃機的進氣效率和排氣效率。掃氣過程設(shè)計的關(guān)鍵在于排氣壓力波波形的設(shè)計,通過進排氣相位和排氣歧管結(jié)構(gòu)的耦合設(shè)計,產(chǎn)生排氣脈動效應(yīng),使排氣前期快速排氣,并產(chǎn)生較高的排氣速度,氣門重疊期間,在前期較快排氣速度的引導(dǎo)下,氣缸內(nèi)和排氣管內(nèi)壓力快速下降,加大掃氣過程中的掃氣壓差,從而改善掃氣品質(zhì),并降低泵氣功。

本研究測量了第3缸和第5缸的掃氣特性,經(jīng)試驗分析,兩缸的掃氣特性相近,第5缸由于離進氣口更遠(yuǎn),掃氣特性稍差。本研究以掃氣特性稍差的第5缸為例,進行掃氣特性分析和掃氣特性優(yōu)化。

圖3示出車用重型柴油機配氣相位圖。該內(nèi)燃機點火順序1—5—3—6—2—4,其配氣相位圖以第1缸進氣上止點為曲軸轉(zhuǎn)角起始點,即曲軸轉(zhuǎn)角0°。由此可知,第5缸進氣上止點為120°,進氣開啟角為80°,關(guān)閉角為339°;排氣開啟角為598°即-122°,關(guān)閉角為884°即164°。因此,氣門重疊期為曲軸轉(zhuǎn)角80°~164°之間。

圖3 車用重型柴油機配氣相位圖

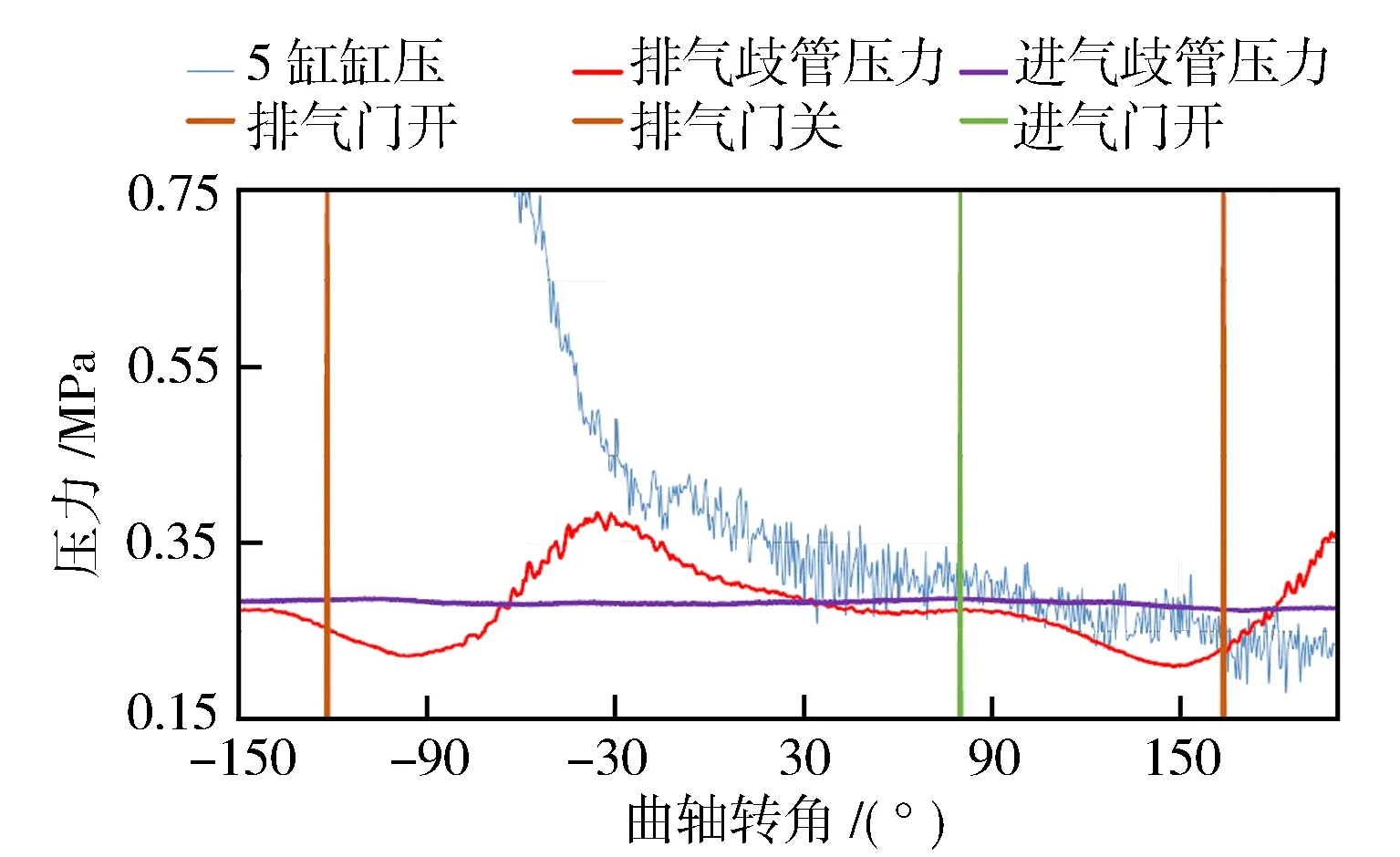

圖4示出試驗測量得出的第5缸掃氣波形。由圖4可知,隨著排氣門的打開,缸內(nèi)壓力快速降低,缸內(nèi)廢氣充入排氣歧管,排氣歧管內(nèi)排氣壓力快速上升;隨后,隨著缸內(nèi)壓力的逐步降低,排氣歧管內(nèi)壓力也隨之降低;在60°~90°曲軸轉(zhuǎn)角處,由于此時活塞推舉速度較大,排氣壓力維持在某一恒定值;排氣后期隨著排氣歧管內(nèi)高速氣流的抽吸,排氣歧管內(nèi)壓力進一步降低,形成掃氣過程。由圖還可知,在標(biāo)定工況下,掃氣前期排氣管內(nèi)壓力較高,導(dǎo)致缸內(nèi)壓力大于進氣壓力,掃氣品質(zhì)較差,需要優(yōu)化。

圖4 第5缸掃氣波形圖

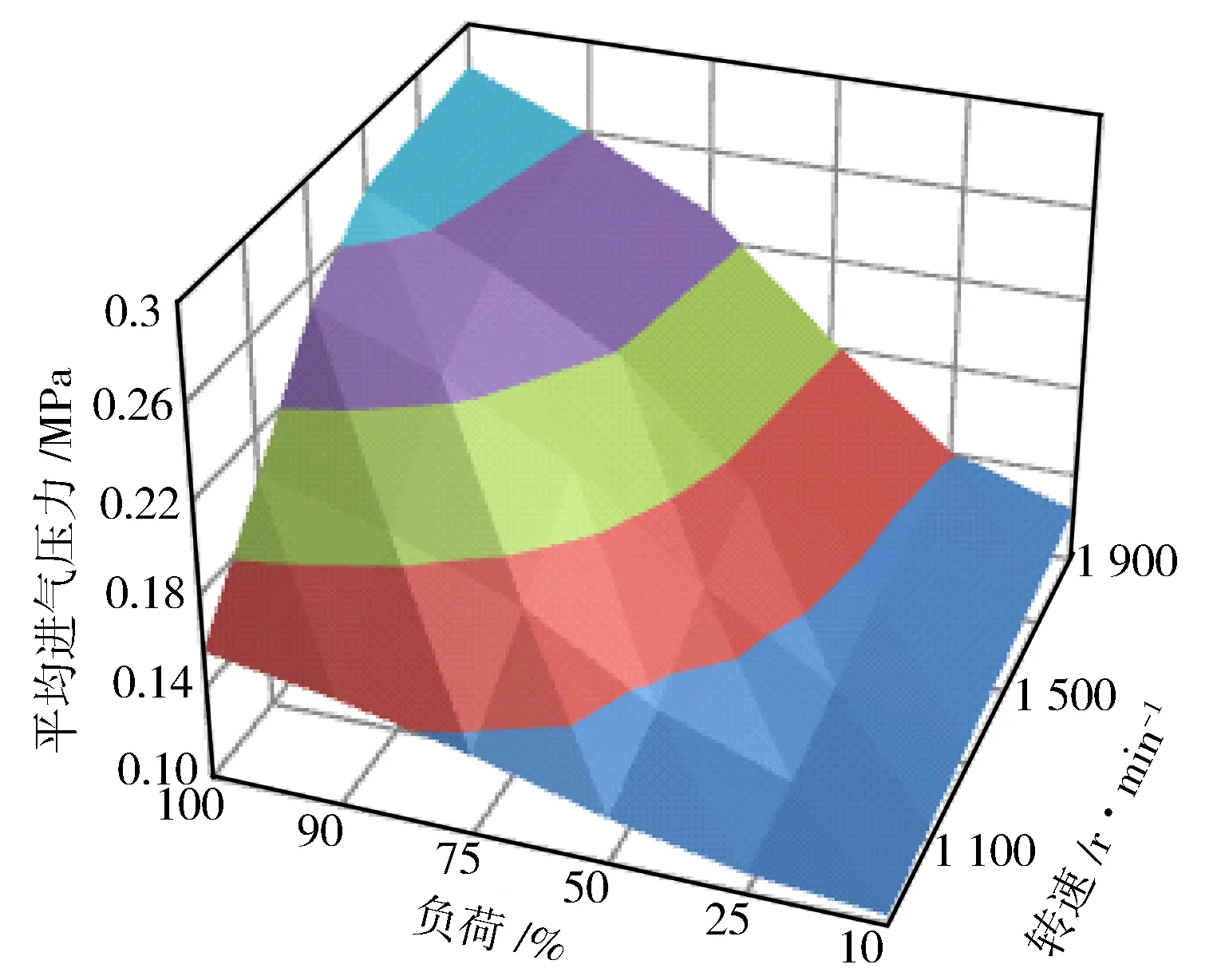

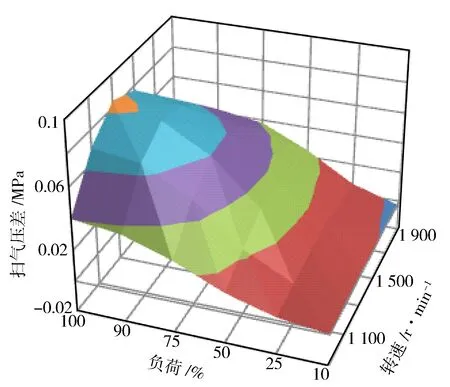

通過試驗測量結(jié)果可獲得該柴油機全工況下的氣門重疊期間平均進氣壓力、平均排氣壓力、掃氣壓差、燃油消耗率的MAP數(shù)據(jù)(見圖5至圖8)。

圖5示出氣門重疊期間平均進氣壓力數(shù)據(jù)MAP圖。由圖5可知,隨著柴油機轉(zhuǎn)速或負(fù)荷的增大,柴油機進氣壓力增大,其趨勢符合柴油機功率和負(fù)荷的需求。低負(fù)荷工況下,進氣壓力都比較小,是渦輪增壓最佳匹配點匹配在高速大負(fù)荷造成的,從而導(dǎo)致柴油機低速的動力性、響應(yīng)性和經(jīng)濟性都相對較差。50%負(fù)荷工況下,進氣壓力相對較小,最大壓力才0.18 MPa左右,表明中低負(fù)荷工況下柴油機進氣能力較差,燃燒質(zhì)量也較差。

圖5 氣門重疊期間進氣平均壓力

圖6示出氣門重疊期間平均排氣壓力MAP圖。由圖6可知,隨著柴油機轉(zhuǎn)速或負(fù)荷的增大,柴油機排氣壓力增大,該趨勢符合柴油機功率和負(fù)荷的需求。50%負(fù)荷工況下,排氣壓力最大值為0.16 MPa,單位質(zhì)量的排氣能量尚可,但由于增壓器匹配在高速大負(fù)荷工況,使得中低負(fù)荷工況下渦輪效率較低,排氣能量相對較低。

圖6 氣門重疊期間平均排氣壓力

圖7示出氣門重疊期間平均掃氣壓差MAP圖。由圖7可知,最大扭矩工況處,柴油機掃氣壓差最大,掃氣能力最強。隨著發(fā)動機工況偏離最大扭矩工況,掃氣能力逐步下降,在低負(fù)荷工況下,存在大量工況掃氣壓差低于0.02 MPa,甚至在1 900 r/min@10%負(fù)荷工況附近,掃氣壓差出現(xiàn)了負(fù)值。這表明,該柴油機掃氣過程存在兩個缺陷:第一是在小負(fù)荷工況下,掃氣壓力過低,尤其是高速小負(fù)荷時掃氣壓差為負(fù)值,即此時會產(chǎn)生排氣倒流,這勢必導(dǎo)致柴油機小負(fù)荷下動力性、經(jīng)濟性以及排放特性的惡化;第二是大負(fù)荷工況下,高速和低速時掃氣壓差都迅速降低,大負(fù)荷工況下柴油機燃燒室需要足夠的冷卻,燃料燃燒也需要大量的新鮮空氣,所以此時需要更好的掃氣質(zhì)量。

圖7 氣門重疊期間掃氣壓差

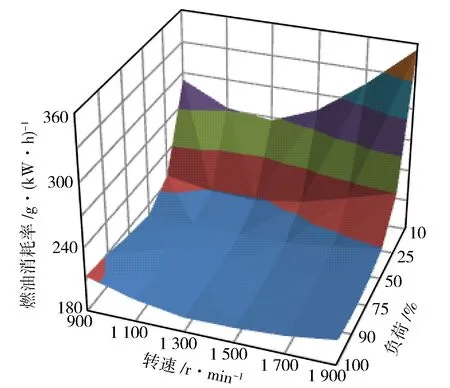

圖8示出該車用重型柴油機全工況下的燃油消耗率MAP圖。由圖8可知,全工況燃油消耗率證實了上述兩個缺陷的存在,小負(fù)荷工況燃油消耗率普遍較高,并且增幅非常明顯;大負(fù)荷工況下,也呈現(xiàn)出最大扭矩點(1 300~1 500 r/min,100%負(fù)荷)的燃油消耗率最低,當(dāng)轉(zhuǎn)速偏離最大扭矩點時,燃油消耗率也明顯偏高,特別是低速大負(fù)荷的燃油消耗率較高。

圖8 燃油消耗率

上述結(jié)果表明,該柴油機的掃氣過程還有缺陷,故而掃氣過程有待優(yōu)化,以進一步優(yōu)化該柴油機的燃油經(jīng)濟性。

2 工作過程數(shù)值模型的建立與標(biāo)定

為了優(yōu)化掃氣過程,本研究在流動參數(shù)瞬態(tài)測量的基礎(chǔ)上,對該柴油機的工作過程進行了數(shù)值模擬[15-16],并根據(jù)模擬結(jié)果,對進排氣系統(tǒng)的結(jié)構(gòu)進行了優(yōu)化,以充分利用排氣壓力波的脈動效應(yīng),進而提高內(nèi)燃機性能。

2.1 數(shù)值模型的建立

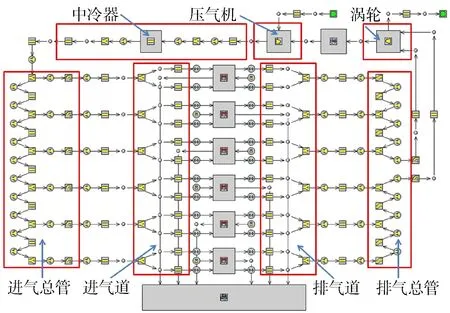

本研究采用一維工作過程模擬軟件GT- Power來創(chuàng)建該柴油機工作過程數(shù)值模擬模型。創(chuàng)建的模擬模型主要包括進氣系統(tǒng)子模型、排氣系統(tǒng)子模型、渦輪增壓子模型、燃燒室子模型、噴油系統(tǒng)子模型及動力輸出子模型。為了提高進排氣系統(tǒng)的模型精度,根據(jù)柴油機進排氣系統(tǒng)的具體三維結(jié)構(gòu),基于GEM3D子模塊完成進排氣系統(tǒng)的模型創(chuàng)建。其他子模型的創(chuàng)建也按照該柴油機的具體結(jié)構(gòu)和性能參數(shù)分段完成。本研究最終建立的柴油機工作過程數(shù)值模型見圖9。

圖9 柴油機的工作過程數(shù)值模型

2.2 數(shù)值模型的標(biāo)定

利用臺架試驗中測量的流通參數(shù)及柴油機整機參數(shù)來進行工作過程數(shù)值模型的標(biāo)定。

模型標(biāo)定中,依照先零部件后整機的標(biāo)定方法對柴油機工作過程數(shù)值模擬模型進行試驗標(biāo)定。具體順序為:標(biāo)定中冷器模型;標(biāo)定進氣系統(tǒng)流通特性,標(biāo)定排氣系統(tǒng)流通特性,標(biāo)定無渦輪增壓器的基本模型;標(biāo)定基本模型上添加壓氣機的模型;標(biāo)定基本模型上添加渦輪的模型;標(biāo)定完整的整機模型。通過這種逐步標(biāo)定的方法,結(jié)合各個零部件的試驗數(shù)據(jù),可以確保各個子系統(tǒng)模型都較精確,從而大幅提高了模擬模型在整個工作過程的精度。

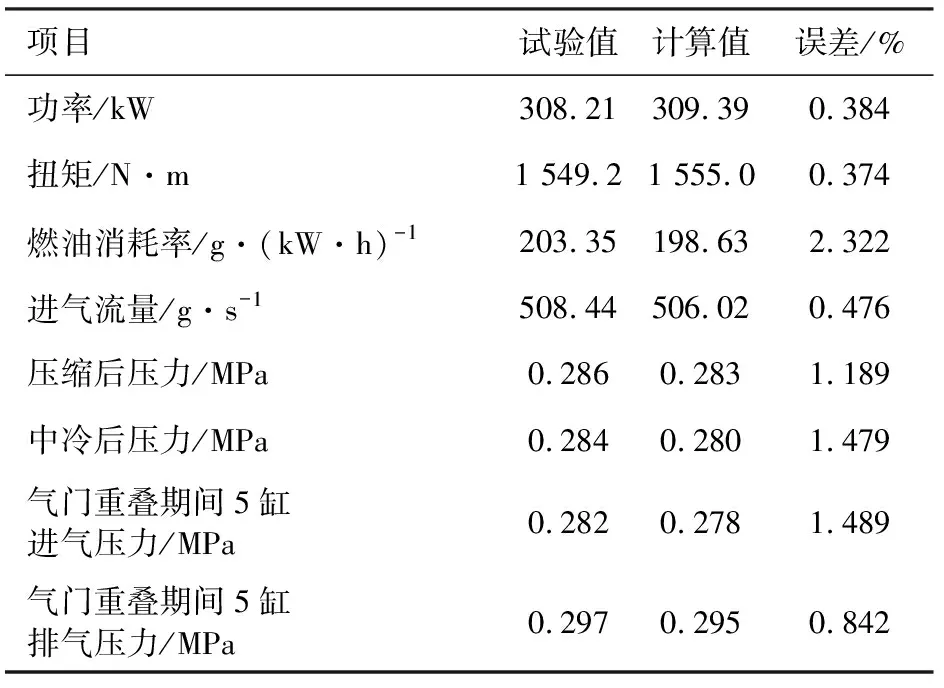

表2列出標(biāo)定后在標(biāo)定工況點,柴油機功率、扭矩、燃油消耗量、進氣流量、進排氣壓力等模擬結(jié)果與試驗數(shù)據(jù)的對比情況。

表2 柴油機工作參數(shù)試驗及模擬結(jié)果對比

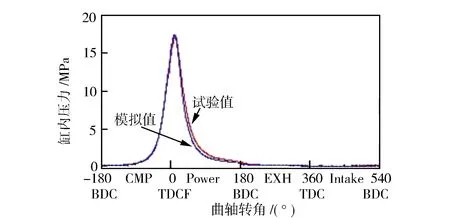

圖10示出標(biāo)定工況點下的氣缸內(nèi)壓力的模擬值與試驗值對比。

由表2和圖10中模擬值和試驗結(jié)果的對比可知,無論是微觀的進排氣流動狀態(tài),還是宏觀的內(nèi)燃機整機性能,標(biāo)定后工作過程模型各模擬結(jié)果與試驗結(jié)果最大誤差均低于3%,模擬結(jié)果具有較高的精確度,這表明該柴油機的工作過程模型能反映該柴油機的工作實際,可進一步用于該柴油機的掃氣特征分析。

圖10 缸內(nèi)壓力曲線試驗結(jié)果與模擬結(jié)果對比

3 換氣系統(tǒng)參數(shù)對掃氣性能的影響

由于該發(fā)動機為已制成品,為了保證機型結(jié)構(gòu)統(tǒng)一,項目要求不進行柴油機基本結(jié)構(gòu)參數(shù)的改變,也不進行重要外協(xié)件參數(shù)的變更。

內(nèi)燃機的掃氣特性受諸多因素影響,如,進排氣管容積、進排氣管長度、進排氣相位、缸內(nèi)燃燒狀況、增壓器匹配情況等。其中缸內(nèi)燃燒設(shè)計是考慮了較多柴油機主體因素才確定的,不能進行較大更改;定型柴油機的增壓器已經(jīng)過匹配計算,流量范圍有一定的裕度,符合性能要求,再加上項目要求,不能也無需更改;而進排氣管結(jié)構(gòu)和進排氣相位的設(shè)計,則需要充分考慮掃氣特性和換氣品質(zhì)。因此,本研究以氣門重疊期內(nèi)的掃氣壓差、平均進氣流量和缸內(nèi)殘余廢氣系數(shù)等參數(shù)為優(yōu)化指標(biāo),研究了排氣歧管長度、排氣管直徑、進排氣配氣正時對柴油機性能的影響規(guī)律,為該柴油機的性能優(yōu)化提供方向。

3.1 排氣歧管長度的影響

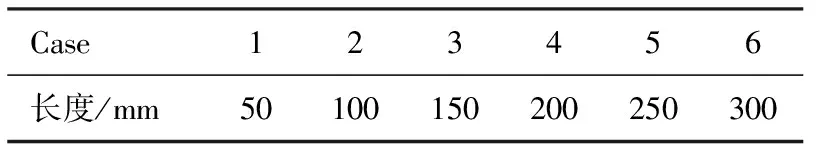

根據(jù)發(fā)動機實際結(jié)構(gòu),排氣歧管長度設(shè)置了6個水平,具體值見表3。

表3 排氣歧管長度設(shè)置

圖11示出不同排氣歧管長度下的進氣流量、掃氣壓差結(jié)果。由圖11可知,隨著排氣歧管長度逐步增加,掃氣壓差逐漸降低,進氣流量逐漸減小,進排氣流速降低。其主要原因為,隨著排氣歧管長度的增長,排氣歧管容積增大,排氣前期排氣管內(nèi)壓力升高率較低,一方面導(dǎo)致排氣前期節(jié)流損失較大,排氣能量損失嚴(yán)重,另一方面導(dǎo)致排氣管和增壓器之間的壓差較低,排氣后期排氣管內(nèi)流速降低。這兩方面都導(dǎo)致隨著排氣歧管長度的增加,排氣流速隨之降低,對進氣的抽吸作用減弱,進氣流量降低。綜上可知,隨著排氣歧管長度增加,柴油機掃氣性能減弱,排氣可用能減小,進氣能力降低。本研究中排氣歧管長度在50~100 mm范圍內(nèi)時該柴油機掃氣性能較優(yōu),換氣能力較強。

圖11 不同排氣歧管長度下的平均進氣流量及掃氣壓差

3.2 排氣歧管直徑的影響

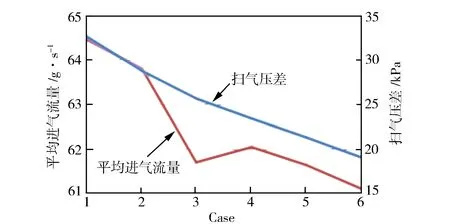

根據(jù)發(fā)動機實際結(jié)構(gòu),本研究中排氣歧管直徑設(shè)置了6個水平(見表4)。

表4 排氣歧管直徑設(shè)置

圖12示出不同排氣歧管直徑下的進氣流量和掃氣壓差。由圖12可知,隨著排氣歧管直徑增加,掃氣壓差、進氣流量均遵循先增大后減小的規(guī)律,體現(xiàn)出與排氣歧管長度不一樣的規(guī)律。原因分析如下:隨著排氣歧管直徑的增大,流通直徑增大,排氣沿程阻力減小,排氣能量損失減小;但隨著排氣歧管直徑的增大,排氣歧管容積增大,導(dǎo)致排氣前期排氣管內(nèi)壓力升高率較低,排氣節(jié)流損失較大,排氣能量損失嚴(yán)重,同時,排氣后期氣管內(nèi)流速降低,對進氣的抽吸作用減弱,導(dǎo)致產(chǎn)生負(fù)面影響。綜上可知,隨著排氣歧管直徑的增大,沿程阻力帶來的正面影響和排氣歧管容積增大帶來的負(fù)面影響同時作用,導(dǎo)致掃氣壓差和進氣流量都先增后減。由圖還可知,掃氣壓差和進氣流量變化趨勢相近,這表明掃氣壓差是影響柴油機進氣流量的一個關(guān)鍵因素。綜合而言,排氣歧管直徑為40~60 mm時該柴油機掃氣性能較優(yōu),換氣能力較強。

圖12 不同排氣歧管直徑下的平均進氣流量及掃氣壓差

3.3 排氣歧管參數(shù)組合的影響

排氣歧管長度或者直徑的改變會改變排氣歧管容積,上述研究表明這兩種影響因素導(dǎo)致的歧管容積規(guī)律并不完全相同。為了進一步研究排氣歧管結(jié)構(gòu)(排氣歧管長度-直徑組合規(guī)律)對掃氣性能的影響,獲得該柴油機中最優(yōu)的歧管長度-直徑組合規(guī)律,本節(jié)將研究相同排氣歧管容積下不同排氣歧管長度-直徑組合對掃氣性能的影響。

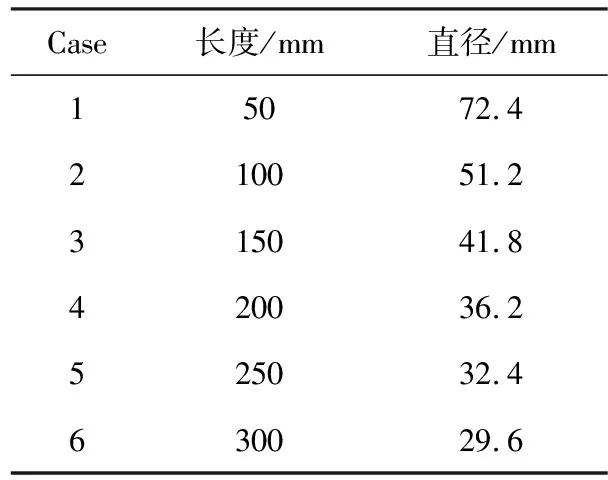

根據(jù)3.1節(jié)和3.2節(jié)研究結(jié)果,結(jié)合柴油機結(jié)構(gòu)和布置條件,基于較優(yōu)排氣歧管容積0.2 L,具體設(shè)置了6個排氣歧管結(jié)構(gòu)(見表5)。

表5 排氣歧管參數(shù)設(shè)置

圖13示出不同排氣歧管長度-直徑組合下的進氣流量、掃氣壓差結(jié)果。由圖13可知,在相同的排氣歧管容積下,隨著排氣歧管長度-直徑組合逐漸由“短而粗”變?yōu)椤伴L而細(xì)”,柴油機掃氣壓差和平均進氣流量均呈現(xiàn)先增大后減小趨勢。這表明在相同的排氣歧管容積下,排氣門產(chǎn)生的排氣節(jié)流效應(yīng)大致相同,此時對掃氣品質(zhì)和換氣能力影響較大的是排氣對氣缸的抽吸作用。隨著排氣歧管直徑逐漸減小、長度逐漸增加,雖然流動阻力稍有增加,但排氣流速明顯增大。在排氣后期,較大的排氣速度可以對氣缸內(nèi)氣體產(chǎn)生明顯的抽吸作用,更容易在排氣歧管和氣缸內(nèi)產(chǎn)生真空,導(dǎo)致掃氣壓差增大,進氣流速和流量均增大;隨著排氣歧管直徑的進一步減小、長度進一步增加,雖然排氣流速會明顯增大,但由于流通截面大幅減少,排氣阻力大幅增大,并且導(dǎo)致排氣流量逐步減小,氣缸排空能力明顯降低,缸內(nèi)廢氣不能快速排除,氣缸壓力難于快速降低,進而導(dǎo)致掃氣壓差降低,進氣流速和流量也降低,換氣品質(zhì)較差。綜上可知,在相同排氣歧管體積下,相對而言,短而粗的排氣歧管更利于柴油機換氣。

圖13 不同排氣歧管參數(shù)組合下的平均進氣流量及掃氣壓差

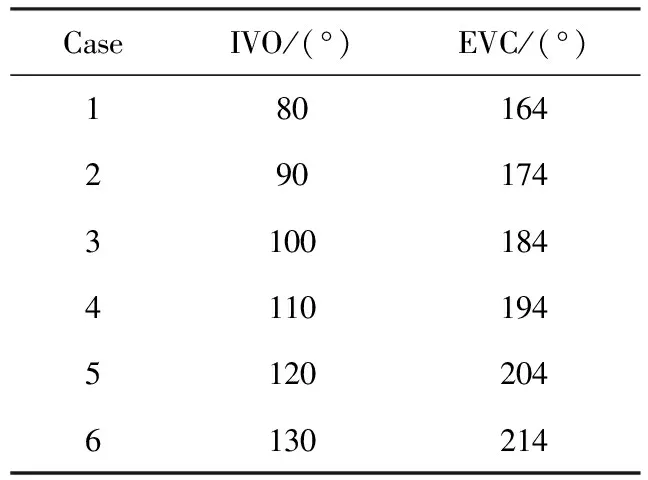

3.4 掃氣相位的影響

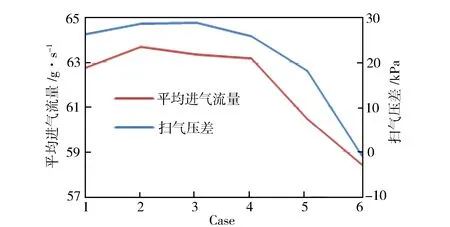

氣門配氣正時決定了柴油機的進氣、掃氣和排氣過程。由圖4第5缸的掃氣波形圖可知,該發(fā)動機的掃氣性能不夠優(yōu)秀,具體分析可知,該柴油機掃氣相位并不是位于進排氣壓差最大處,故而需要進一步優(yōu)化掃氣相位,以提高掃氣的完善程度。根據(jù)發(fā)動機相位結(jié)構(gòu),掃氣相位設(shè)置了6個水平(見表6)。

表6 氣門正時設(shè)置

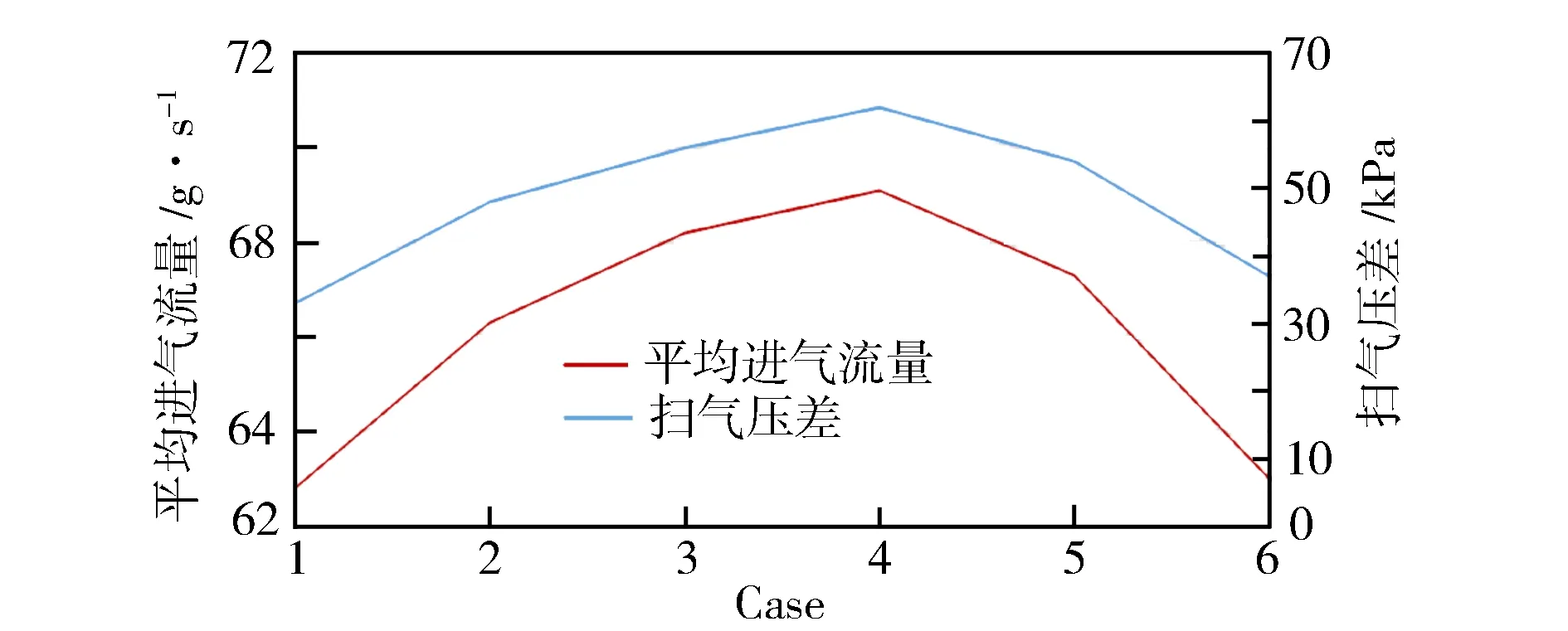

圖14示出不同掃氣相位下的進氣流量和掃氣壓差結(jié)果。由圖14可知,隨著氣門正時逐漸增大,平均進氣流量和掃氣壓差都先增大后減小。對照圖4中掃氣波形可知,從Case1到Case3,掃氣正時逐漸后延,進氣門開啟時間逐漸避開排氣歧管內(nèi)高壓區(qū)域,從而使掃氣品質(zhì)得到優(yōu)化,并且排氣門關(guān)閉時刻后延也在高掃氣壓差區(qū)間,故而隨著掃氣相位后延,整個氣門重疊期間掃氣壓差都較大,換氣能力得到優(yōu)化。從Case3到Case4,此時排氣門關(guān)閉時刻較晚,導(dǎo)致排氣后期掃氣壓差部分為負(fù)值,但由于氣缸內(nèi)壓力進一步降低,掃氣能力還在進一步增強,進氣流量進一步提高。但當(dāng)進一步后延掃氣角度時,由于排氣門關(guān)閉時刻過晚,導(dǎo)致排氣后期掃氣壓差為負(fù)的時長較多,平均掃氣壓差值逐步降低,進氣能力逐步惡化。

圖14 不同掃氣相位下的平均進氣流量及掃氣壓差

總體而言,掃氣相位需要和排氣壓力波波形吻合,在排氣壓力波谷底區(qū)域進行掃氣能獲得最佳的掃氣性能。

4 掃氣特性全工況優(yōu)化

由第3.1節(jié)至第3.3節(jié)可知,排氣歧管長度為500 mm,排氣歧管直徑為51.2 mm時柴油機掃氣性能最優(yōu);由第3.4節(jié)可知,進氣門開相位為110°,排氣門關(guān)相位為194°時柴油機掃氣性能最優(yōu),進氣能力最強。基于上述優(yōu)化結(jié)果,進行了該車用重型柴油機全工況下的性能模擬,模擬結(jié)果與原型機的模擬結(jié)果對比見表7。

表7 優(yōu)化前后柴油機性能對比

由表7可知,目標(biāo)車用重型柴油機進行掃氣優(yōu)化后,全工況下柴油機性能都得到優(yōu)化:該柴油機的掃氣性能得到了較大程度的提升,導(dǎo)致標(biāo)定工況下平均進氣流量增大了19.94%,標(biāo)定工況下殘余廢氣系數(shù)減小5.37%;燃燒質(zhì)量明顯增強,標(biāo)定工況下柴油機功率提高4.95%,最大扭矩點工況最大扭矩提升4.83%,外特性最低燃油消耗率降低5.21%。

由優(yōu)化結(jié)果還可知,進氣流量增強量明顯強于殘余廢氣系數(shù)優(yōu)化量,這表明柴油機的掃氣量增加明顯,雖然產(chǎn)生了一定的進氣流量浪費,但是可以進一步提升柴油機的可靠性壽命等。

5 結(jié)論

a) 基于瞬態(tài)流動測量數(shù)據(jù),依據(jù)先零部件后整機的標(biāo)定方法,可以大幅提高工作過程數(shù)值模擬模型的精度;

b) 相同排氣歧管容積下,短而粗的排氣歧管更利于柴油機的換氣;

c) 基于排氣壓力波波形進行掃氣相位的設(shè)計,更有利于掃氣品質(zhì)的提升;

d) 通過掃氣特性的優(yōu)化,能使柴油機全工況性能都得到明顯提升,進氣流量增大了19.9%,動力性增強了5%左右,經(jīng)濟性提升了5%左右。