某金礦石提金工藝試驗研究

匡 晨,李黎婷,張恒星,郭金溢,遲曉鵬,池荷婷

(1.低品位難處理黃金資源綜合利用國家重點實驗室; 2.廈門紫金礦冶技術有限公司; 3.福州大學紫金礦業學院)

引 言

難處理金礦資源種類繁多,采用全泥氰化法難以直接浸金,通常其難浸的原因有:礦石中的金以黃鐵礦、毒砂等礦物包裹金形式存在,金與氰化物溶液無法直接接觸浸出;礦石中存在耗氰耗氧礦物,會大量消耗溶液中的氰化物和溶解氧,從而影響金的氧化與浸出;礦石中存在“劫金”物質,其會吸附已溶解的金,使金損失于氰化尾礦中等[1-2]。因此,必須在氰化浸出前對難處理金礦石進行預處理,目前預處理方法有焙燒氧化法、酸性加壓氧化法、生物氧化法、堿性常壓氧化法等。其中,焙燒氧化法是在一定溫度下,利用空氣或氧氣氧化分解硫、砷礦物使包裹的金暴露出來,其優勢在于處理速度快,適應性強,副產品可回收利用,適于處理碳質金礦石[2]。酸性加壓氧化法是在高溫高壓富氧條件下,利用酸分解礦石中硫、砷礦物使金暴露出來,其優勢是反應速度快,硫、砷礦物分解徹底,氰化金浸出率高[3-4]。堿性常壓氧化法是利用物理與化學綜合分離的方法在常壓下對難處理金礦石進行強化堿浸預處理,達到氧化硫、砷礦物的目的,其不同于酸性加壓氧化法,堿性常壓氧化法具有投資成本低,維護費用少的優點[2]。

本文研究了焙燒氧化、酸性加壓氧化及堿性常壓加溫氧化3種預處理工藝對某金礦石氰化浸出的影響,為難處理金礦石中金的高效回收提供技術支撐。

1 礦石性質

1.1 化學成分及礦物組成

某金礦石中有價金屬元素為金,品位為8.61 g/t,有機碳品位較低,為0.064 %,銅、鉛、鋅等元素品位也較低。礦石化學成分分析結果見表1,礦石礦物組成分析結果見表2。

表1 某金礦石化學成分分析結果

由表2可知:礦石中硫化礦物主要是黃鐵礦,相對含量為4.15 %,少量輝銻礦、閃鋅礦,微量毒砂、黃銅礦;碳酸鹽礦物主要是白云石、方解石,相對含量為35.77 %;石英相對含量為49.20 %;硅酸鹽礦物主要為長石類礦物,相對含量為4.67 %;云母相對含量為4.25 %。

1.2 黃鐵礦解離情況

MLA鑒定結果表明:黃鐵礦是礦石中最主要的硫化礦物,其單體解離度為85.4 %,粒度分布在0~75 μm;黃鐵礦富連生體解離度為4.73 %,中等富連生體解離度為2.54 %,粒度主要分布在10~75 μm;黃鐵礦貧連生體解離度為7.33 %,粒度主要分布在0~38 μm;黃鐵礦主要與脈石礦物連生。

1.3 金礦物嵌布特征

采用3 kg樣品進行富集,共查找到12顆金礦物,根據能譜成分劃分,9顆為銀金礦,3顆為含銀自然金,粒度分布在20~60 μm,其中11顆為解離的單體(見圖1-a)),1顆與毒砂及脈石礦物連生(見圖1-b))。

礦石中的金主要以硫化礦物包裹金形式存在,分布率為55.71 %;其次為裸露金,分布率為31.92 %;脈石礦物包裹金分布率為12.37 %(見表3)。裸露金主要為連生金,僅見少量解離金,解離金粒度為10~60 μm。礦物種類為銀金礦、含銀自然金。

圖1 金礦物嵌布特征

表3 礦石中金礦物嵌布狀態分析結果

2 試驗結果與討論

2.1 全泥氰化浸出

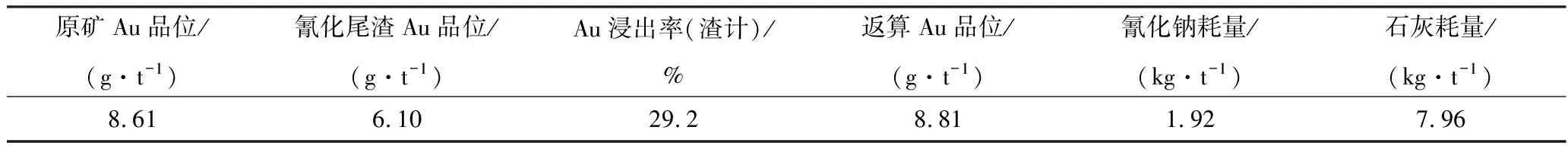

全泥氰化浸出條件:試驗樣品300 g,磨礦細度-74 μm 約占80 %,礦漿濃度35 %,用氧化鈣調節pH,氰化過程中保持pH值為10.5~11.0,浸出時間72 h,氰化鈉初始質量濃度1 g/L,氰化過程中每隔一段時間測定CN-質量濃度,補加氰化鈉;浸出結束后液固分離。全泥氰化浸出試驗結果見表4。

表4 全泥氰化浸出試驗結果

由表4可知:在磨礦細度-74 μm約占80 %,氰化浸出72 h條件下,金浸出率為29.2 %,氰化尾渣金品位為6.10 g/t;該金礦石直接全泥氰化浸出可浸性較差,說明需要對其進行預處理,提高金的可浸性。該結果與金礦物嵌布狀態分析結果中裸露金分布率(31.92 %)較為接近。

2.2 焙燒氧化—細磨—氰化浸出

2.2.1 磨礦細度

焙燒氧化條件:礦樣450 g,平鋪在瓷舟中,在650 ℃下焙燒3 h;焙燒結束后,焙砂自然冷卻至室溫,稱量。

氰化浸出條件:稱量焙砂400 g,其中200 g維持磨礦細度-74 μm約占80 %,剩余200 g細磨至磨礦細度-10 μm約占80 %;調節礦漿濃度為35 %,用氧化鈣調節pH,氰化過程中保持pH值為10.5~11.0,浸出時間72 h,氰化鈉初始質量濃度1 g/L,氰化過程中每隔一段時間測定CN-質量濃度,補加氰化鈉;浸出結束后液固分離。磨礦細度對金浸出效果的影響見表5。

表5 磨礦細度對金浸出效果的影響

由表5可知:當磨礦細度-74 μm約占80 %時,金浸出率為85.1 %,氰化尾渣金品位為1.40 g/t;當焙砂細磨至-10 μm約占80 %時,金浸出率為88.5 %,氰化尾渣金品位為1.08 g/t。礦石焙燒后,金浸出率從29.2 %提高到85.1 %,氰化鈉耗量從1.92 kg/t降到0.63 kg/t;這是因為試驗樣品中金主要以硫化礦物包裹金形式存在,在高溫下焙燒可使細粒金的包裹體氧化脫硫,形成裂縫和孔隙狀的焙砂,金得以裸露出來[5],從而能與氰化鈉溶液反應,提高金浸出率。焙砂再磨后,金浸出率提高3.4百分點,氰化尾渣金品位降至1.08 g/t,氰化鈉耗量稍有增加;說明提高磨礦細度有利于增加礦石中金的解離度,從而提高金浸出率,故磨礦細度選擇-10 μm約占80 %為宜。

2.2.2 焙燒溫度

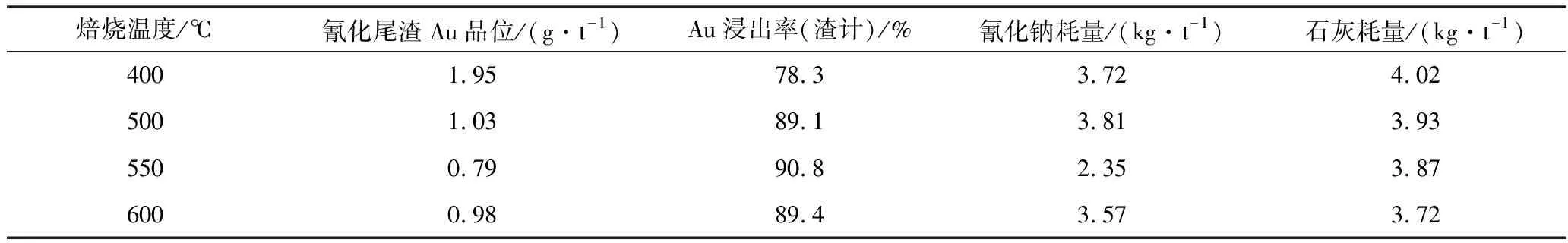

焙燒氧化條件:礦樣350 g,平鋪在瓷舟中,分別在400 ℃、500 ℃、550 ℃、600 ℃下焙燒3 h;焙燒結束后,焙砂自然冷卻至室溫,稱量。

細磨—氰化浸出條件:稱量焙砂100 g,細磨至-10 μm 約占80 %,調節礦漿濃度為35 %,用氧化鈣調節pH,氰化過程中保持pH值為10.5~11.0,浸出時間48 h,氰化鈉初始質量濃度2 g/L,氰化過程中不補加氰化鈉;浸出結束后液固分離。焙燒溫度對金浸出效果的影響見表6。

表6 焙燒溫度對金浸出效果的影響

由表6可知:金礦石在不同焙燒溫度下進行焙燒氧化—細磨—氰化浸出,當焙燒溫度大于500 ℃時,金浸出率大于89 %;當焙燒溫度為400 ℃時,金浸出率較低,為78.3 %。若焙燒溫度過高,易產生結塊,產生新的包裹體,降低金浸出率;若焙燒溫度過低,硫氧化不完全,導致硫脫除率和金浸出率較低[6]。因此,選擇焙燒溫度550 ℃較佳。

2.3 酸性加壓氧化—氰化浸出

酸性加壓氧化條件:礦樣200 g,調節礦漿濃度33.3 %,用50 %的硫酸調節終點pH 值為1.5,常溫下反應1.5 h;將酸化后的礦漿轉入高壓釜內,補加水調節礦漿濃度至15 %;升溫至200 ℃后開始充氧,控制反應溫度為220 ℃,氧分壓為0.8 MPa,反應時間為1 h;加壓氧化結束后氧化礦漿在90 ℃恒溫水浴槽內轉型3 h;轉型結束后液固分離,轉型渣烘干用于氰化浸出試驗。

氰化浸出條件:轉型渣100 g,磨礦細度-74 μm約占80 %,控制液固比為2調節礦漿濃度,用20 %石灰乳調節pH,氰化過程中保持pH值為10.5~11.0,浸出時間24 h,氰化鈉初始質量濃度1 g/L,氰化過程中不補加氰化鈉;浸出結束后液固分離。酸性加壓氧化—氰化浸出試驗結果見表7。

表7 酸性加壓氧化—氰化浸出試驗結果

由表7可知:該金礦石經酸性加壓氧化—氰化浸出,金浸出率為97.9 %,氰化尾渣金品位為0.18 g/t;說明酸性加壓氧化預處理能高效地將硫化礦物氧化分解,使被硫化礦物包裹的金充分暴露,從而更好地與氰化鈉反應,提高金浸出率。

2.4 堿性常壓加溫氧化—氰化浸出

2.4.1 Na2CO3+CaO用量

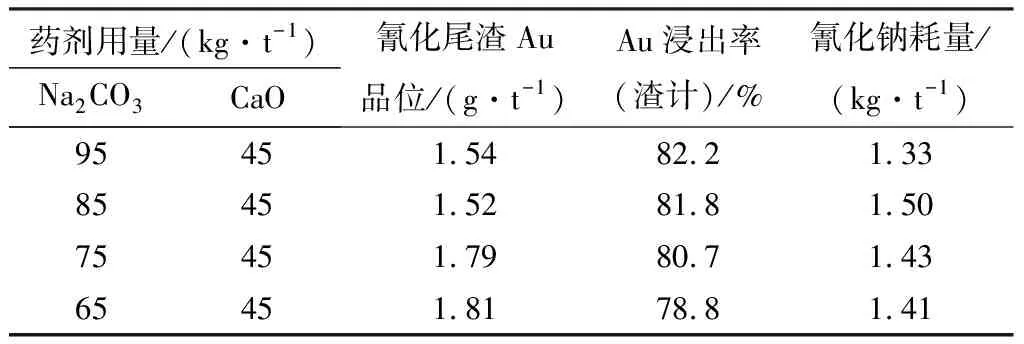

堿性常壓加溫氧化條件:礦樣300 g,細磨至-10 μm 約占80 %,調節礦漿濃度25 %,在80 ℃下加入不同比例Na2CO3+CaO,充氣預氧化24 h。

氰化浸出條件:預氧化礦漿冷卻后加入氰化鈉浸出24 h,氰化鈉初始質量濃度0.5 g/L,氰化過程中不補加氰化鈉;浸出結束后液固分離。Na2CO3+CaO用量對金浸出效果的影響見表8。

表8 Na2CO3+CaO用量對金浸出效果的影響

由表8可知:采用堿性常壓加溫氧化—氰化浸出工藝,在高溫作用下硫化礦物發生氧化反應,使金解離暴露。預處理Na2CO3+CaO用量從(95+45)kg/t降到(75+45)kg/t時,金浸出率變化較小,均高于80 %。若藥劑用量繼續下降到(65+45)kg/t,金浸出率下降至78.8 %,故選擇Na2CO3+CaO用量(75+45)kg/t較佳。

2.4.2 磨礦細度

堿性常壓加溫氧化條件:礦樣400 g,其中200 g維持磨礦細度-74 μm約占80 %,剩余200 g細磨至-10 μm約占80 %;調節礦漿濃度25 %,在80 ℃下加入Na2CO375 kg/t、CaO 45 kg/t,充氣預氧化24 h。

氰化浸出條件:預氧化礦漿冷卻后加入氰化鈉浸出24 h,氰化鈉初始質量濃度0.5 g/L,氰化過程中不補加氰化鈉;浸出結束后液固分離。磨礦細度對金浸出效果的影響見表9。

表9 磨礦細度對金浸出效果的影響

由表9可知:在磨礦細度-74 μm約占80 %、Na2CO3+CaO用量為(75+45)kg/t時,金浸出率為73.1 %。相較于磨礦細度-10 μm約占80 %,在相同的預處理時間、藥劑用量和溫度下,金浸出率低7.6百分點;說明提高該礦石磨礦細度,有利于增加金的解離度,從而保證金的浸出指標。

3 結 論

1)某金礦石中有價金屬元素為金,品位為8.61 g/t,其主要以硫化礦物包裹金的形式存在,分布率為55.71 %。礦石中硫化礦物主要是黃鐵礦,少量輝銻礦、閃鋅礦,微量毒砂、黃銅礦;脈石礦物主要有石英、白云石、磷灰石、方解石等。

2)直接采用全泥氰化浸出工藝,金浸出率僅為29.2 %。采用焙燒氧化—細磨—氰化浸出工藝,在磨礦細度-10 μm約占80 %條件下,金浸出率為90.8 %,氰化尾渣金品位為0.79 g/t。采用酸性加壓氧化—氰化浸出工藝,金浸出率為97.9 %,氰化尾渣金品位為0.18 g/t。采用堿性常壓加溫氧化—氰化浸出工藝,在磨礦細度-10 μm約占80 %條件下,金浸出率為80.7 %,氰化尾渣金品位為1.55 g/t。綜合考慮,在保證金浸出率的同時減少設備投資和藥劑成本,選擇焙燒氧化—細磨—氰化浸出工藝較優。