考慮油膜潤滑的輪轂軸承彎曲疲勞壽命預測與分析*

林 棻 柴 靖 曹燕鋒 楊東輝 臧利國

(1.南京航空航天大學能源與動力學院 江蘇南京 210016;2.蕪湖人本汽車軸承有限公司 安徽蕪湖 241060;3.南京工程學院汽車與軌道交通學院 江蘇南京 211167)

軸承是現代工業化社會中最常用的零部件之一,廣泛應用于汽車、飛機、輪船等機械化設備當中。軸承在工作狀態下會受到循環的應力作用,由于材料本身的特性,經過一段時間后逐漸會產生局部疲勞損傷,在軸承的滾動表面發生疲勞剝落而損壞,無法滿足軸承的各項性能指標,達到了軸承的使用壽命極限。因此,準確地預測軸承的疲勞壽命具有十分重要的現實意義。

目前,軸承疲勞壽命模型主要有基于概率的工程模型和基于力學原理的理論模型。包括Lundberg-Palmgren模型、Ioannides-Harris模型、Zaretsky模型、Tallian模型。LUNDBERG和PALMGREN[1]在Hertz接觸理論、Weibull材料強度統計理論和大量實驗的基礎上,創建了滾動疲勞最大動態剪應力理論并給出了相應的壽命計算公式。IOANNIDES和HARRIS[2]引入了局部應力和材料疲勞極限概念,認為當所受應力小于疲勞極限應力時,軸承材料不會發生疲勞失效。ZARETSKY等[3]提出了一種使用最大剪切應力準則的壽命預測模型。TALLIAN[4]綜合了材料制造工藝、表面缺陷、污染狀態等因素,對L-P理論進行了修正。

經典的L-P壽命理論作為軸承壽命分析的基礎理論,國內外相當多的學者已進行了深入研究,并在此基礎上提出了一些修正方法。盧光輝[5]提出了一個考慮殘余應力和顯微硬度影響的L-P修正模型,基于所建立的模型,分析了超精加工后的殘余應力、顯微硬度及離散度對疲勞裂紋的壽命影響。金燕等人[6]比較了ISO 2種壽命計算標準中計算方法和修正系數的差異,計算了航空圓柱滾子軸承的最小油膜厚度,確定了修正系數,分析驗證了滾動軸承修正壽命結果。YAKOUT等[7]介紹了一種通過振動模態分析預測單個滾動軸承的疲勞壽命的實驗方法,根據統計分析建立了一種將滾動軸承的動態負載能力與其動態特性(固有頻率和阻尼)相關聯的經驗模型;根據滾動軸承的動態特性,提出了基于L-P壽命公式的修正公式。冷鋼等人[8]建立了基于次表層最大剪應力的滾子軸承壽命修正模型,比較了與傳統計算方法得到的壽命結果的差異。分析了徑向力與彎矩、傾斜角、過盈量、溫度對壽命的影響。

軸承的游隙影響載荷分布、摩擦、振動、溫升和壽命等,是一項重要的技術參數。已有很多文獻討論了游隙的確定方法和影響因素。王學輝等[9]分析了工作游隙、過盈配合、溫升、載荷引起的彈性變形4種影響軸承游隙的參數及各自計算方法,并通過實例計算驗證了分析的正確性。郭攀成[10]定量地考慮了影響圓柱滾子軸承游隙的主要因素,提出了一種合理確定軸承徑向游隙的計算方法,并總結出工作載荷會使軸承游隙增大的結論。孫春一和金世哲[11]提出了一種計算修正疲勞壽命的方法,直接用軸承的徑向游隙值代替通過潤滑理論計算的最小油膜厚度,進而求得修正系數,代入修正額定壽命公式,預測滾動軸承疲勞壽命。趙聯春等[12]討論了軸承潤滑劑黏度比對壽命的影響,確定了在不同運行和加工條件下的計算方法。

影響軸承壽命最關鍵的因素就是軸承受到的外部載荷。獲取輪轂軸承的載荷分布情況,有助于進一步分析疲勞壽命。 汪久根和徐鶴琴[13]考慮軸承運動特性,提出了一種載荷分布計算模型,分析了純徑向力作用下深溝球軸承的接觸應力、載荷序列和疲勞壽命,討論了載荷、游隙和離心力對深溝球壽命的影響,比較了不同運動狀態下,2種壽命模型的計算結果。程超和汪久根[14]研究了雙列角接觸球軸承分別在徑向載荷、中心軸向載荷、偏心軸向載荷和聯合載荷作用下的載荷分布情況。討論了最大載荷和接觸角的變化規律。

對輪轂軸承的靜力學分析中,已有相當多考慮徑向載荷、軸向載荷或三力(徑向、軸向、彎矩)聯合載荷作用方面的研究,而對輪轂軸承受到純彎矩載荷工況下的分析還比較少。因此,本文作者研究了純彎矩載荷作用下軸承變形、接觸應力和疲勞壽命的變化情況,結合L-P理論、Hertz接觸理論、彈流潤滑理論確定了一種疲勞壽命計算方法,考慮軸承游隙和油膜厚度的影響,提出了一種壽命修正方法。

1 軸承額定壽命

LUNDBERG和PALMGREN[1]提出的經典軸承壽命計算方法,隨著使用材料和制造工藝的改善以及應用場景的不同,目前已進行了一些修正。國際化標準組織基于I-H壽命模型,在ISO 281—2007標準中給出如下的修正公式[15]:

LnM=a1aISOL10

(1)

式中:LnM是與可靠度對應的疲勞壽命;a1為可靠度壽命修正系數,值取1;aISO為軸承壽命修正系數。

aISO的值與潤滑、環境、污染物顆粒、安裝等影響因素有關,可通過如下公式[15]計算獲得:

(2)

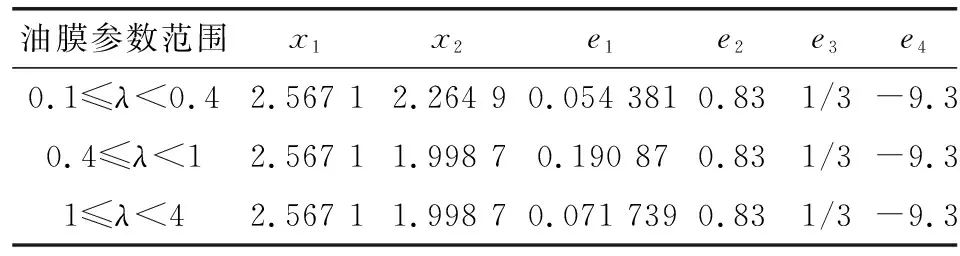

式中:CL為污染系數;Flim為疲勞載荷極限;κ為潤滑劑黏度比;x1、x2和e1、e2、e3、e4可通過查表1獲得。

表1 式(2)中的常數和指數值

1.1 黏度比的確定

潤滑劑黏度比κ

(3)

式中:ν為實際運動黏度;ν1為參考運動黏度。

同時,黏度比κ可通過油膜參數λ精確估算:

κ≈λ1.3

(4)

1.2 油膜參數的確定

油膜參數λ不僅受到油膜厚度的影響,還與接觸表面粗糙度相關,其表達式[16]為

(5)

σ=1.25Ra

(6)

式中:σ1、σ2為兩表面粗糙度的均方根偏差;hmin為最小油膜厚度;Ra為表面粗糙度。

軸承的潤滑參數λ直接反映了潤滑狀態[16],當λ≥3時,油膜完全隔開接觸表面,稱為全膜彈流潤滑;當λ<3時,表面可能發生接觸,稱為部分膜彈流潤滑;正常的滾動軸承工作狀態下,λ的值在2左右;當λ≤1時,軸承將不能正常運轉。

1.3 最小油膜厚度的確定

(7)

式中:Rx為沿鋼球滾動方向的當量曲率半徑;Qmax為最大滾動體載荷;m為橢圓率;αL為黏度壓力指數;η0為常壓下的動力黏度;u為表面平均速度;E0為當量彈性模數。

其中,表面平均速度為

(8)

(9)

式中:n為內圈或外圈轉速;dm為節圓直徑;γ為量綱一幾何參數。

當量曲率半徑Rx計算公式為

(10)

橢圓率可由下式計算:

(11)

(12)

式中:fj為內圈或外圈的溝曲率半徑系數;R1為鋼球半徑;R2為套圈的溝曲率半徑。

當量彈性模數E0表示為

(13)

式中:E1、E2、ξ1、ξ2為兩材料的彈性模量和泊松比。

將式(10)—(12)代入式(7)得到鋼球與內、外滾道的最小油膜厚度[16]為

(14)

綜合考慮溫升引起的游隙變動量、徑向變形量、安裝徑向游隙、鋼球與內、外滾道之間的最小油膜厚度、工作游隙之間的關系,得到總的油膜厚度為

(15)

式中:Δut為溫升引起的游隙變動量;δθr為純彎矩引起徑向變形量;Gr為安裝徑向游隙;ur為徑向工作游隙,取-0.011mm。

軸承在運轉的過程中由于鋼球與內、外滾道接觸表面之間不是絕對光滑,存在摩擦現象,會導致軸承內部溫度升高、零件體積膨脹,影響游隙和油膜厚度。由于溫度對潤滑劑的影響較為復雜,不同溫度和壓力下,黏度差異較大。但文中考慮的軸承溫度變化較小,對潤滑劑黏度影響可以忽略不計,故不考慮溫度對潤滑劑黏度的影響。

對于鋼制軸承,溫度升高引起游隙變動量的計算公式[16]為

Δut=ΔtαTdm

(16)

式中:Δt為內外圈的溫度差,一般條件下Δt為5~10 ℃,若散熱條件不好時,Δt可達15~20 ℃;αT為軸承鋼的線膨脹系數,αT=1.25×10-5℃-1。

2 基本額定壽命計算

(1)額定壽命與額定滾動體載荷和實際滾動體載荷之間的關系[17]:

(17)

式中:Qc為額定滾動體負荷;Q為實際接觸負荷。

(2)鋼球與滾道的接觸疲勞壽命為

(18)

式中:Qcξ為滾道受到的額定滾動體負荷;Qξ為滾道的實際接觸負荷;ξ=i,o,ξ=i時,表示內滾道,ξ=o時,表示外滾道。

滾道基本額定動負荷[18]:

(19)

(20)

式中:fξ為內、外套圈的溝曲率系數;α為設計接觸角。

(3)鋼球與內外套圈的接觸疲勞壽命為

(21)

式中:QBξ為鋼球的基本額定滾動體負荷。

鋼球-滾道接觸時球的基本額定動載荷計算公式[17]為

(22)

式中:對球-外圈接觸cξ=1,對球-內圈接觸cξ=-1。

鋼球在軸承旋轉的過程中,既有自身旋轉運動也有繞套圈旋轉運動,而鋼球壽命是以其自轉的圈數計數,軸承壽命單位以旋轉套圈的轉數計數。忽略軸承的滑動轉動,可得內圈每旋轉一周鋼球的轉數為

(23)

鋼球的疲勞壽命為

(24)

(4)結合軸承單列套圈、滾動體材料計算軸承整體壽命為

(25)

式中:Li、Lo為內外滾道材料壽命;LBi、LBo為滾動體材料壽命,可由式(23)、(24)計算得出。

(5)整套輪轂軸承壽命為

(26)

式中:k=1時,表示第一列軸承,k=2時,表示第二列軸承,指數e=10/9。

3 接觸力學模型

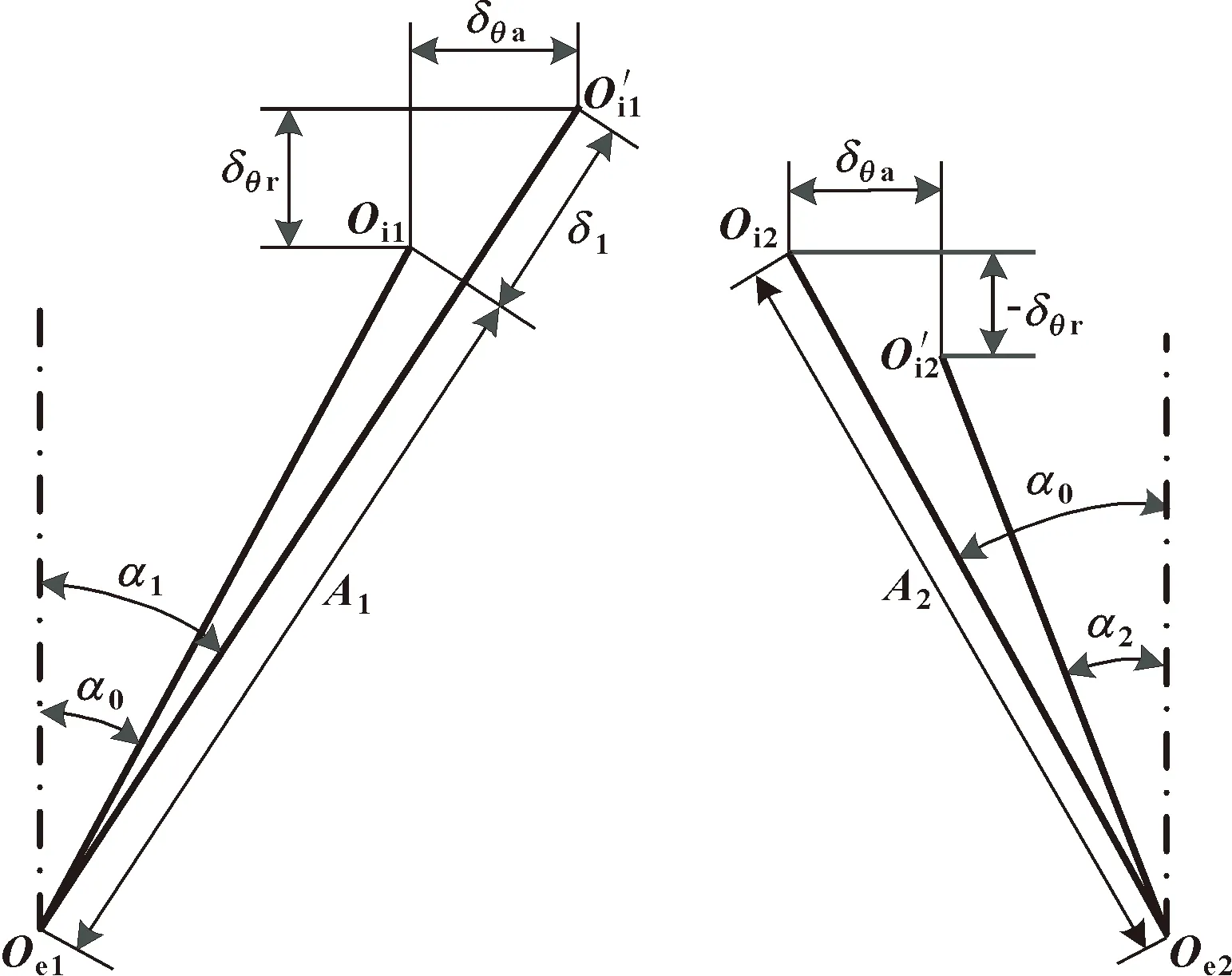

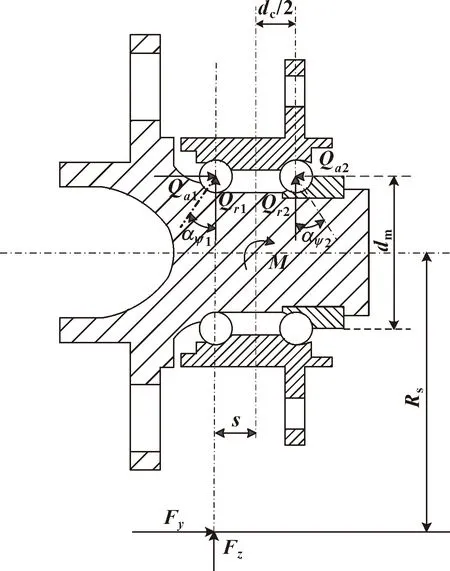

在彎矩載荷作用下,內、外圈滾道產生的接觸變形如圖1所示,圖2為輪轂軸承結構示意圖[19]。

圖1 軸承接觸變形示意

圖2 軸承結構示意

軸承受載前任意位置內、外溝曲率中心距離為

A=(fi+fo-1)D

(27)

式中:fi、fo為內外滾道曲率半徑系數;D為滾動體直徑。

受載后產生接觸變形,此時軸承內、外圈總的接觸變形量為

(28)

受載后雙列軸承內、外溝曲率中心距分別為

(29)

式中:α0為初始接觸角;δθa為軸向位移分量;δθr為徑向位移分量。

其中,由于接觸變形引起的滾動體徑向位移分量δθr、軸向位移分量δθa分別為

δθr=0.5dcθcosψ

(30)

δθa=Riθcosψ

(31)

Ri=0.5dm+(ri-0.5D)cosα0

(32)

式中:Ri為軸承中心與內圈溝曲率中心之間的距離;dc為兩列鋼球的中心距。

對于球軸承滾動體與滾道之間接觸的載荷-位移關系,依據Hertz接觸理論,有[16]:

Q=Knδ1.5

(33)

Kn=1/{[(1/Ki)1/n+(1/Ko)1/n]n}

(34)

(35)

(36)

式中:Kn為滾動體與內外圈之間總的負荷變形常數;η為兩物體的綜合彈性常數;∑ρ為接觸點的主曲率和函數。

雙列軸承第一列、第二列滾道任意位置接觸變形量[19]分別為

(37)

將式(37)代入式(33)可得到法向接觸載荷:

(38)

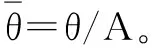

任意位置接觸角αψ[16]可表示為

(39)

(40)

由法向接觸載荷產生的軸向分量和徑向分量為

Qak=Qψksinαψk

(41)

Qrk=Qψkcosψkcosαψk

(42)

可得到軸承的力矩平衡方程[19]:

(43)

使用牛頓迭代法[19]求解該方程,在MATLAB中編寫計算程序,使計算結果滿足精度要求。將計算結果θ代入式(41)、(42)可求得滾動體最大載荷。

4 試驗驗證

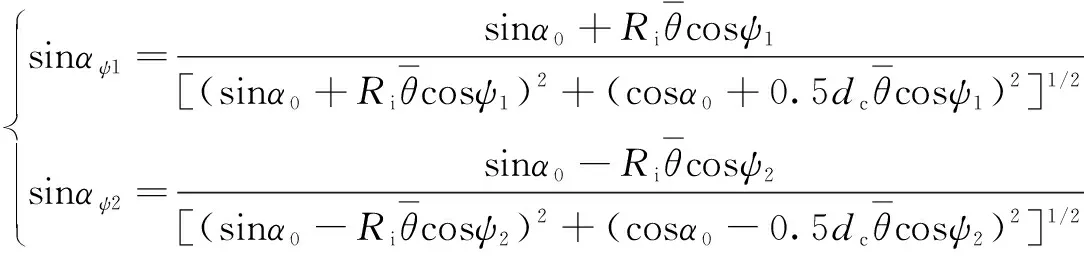

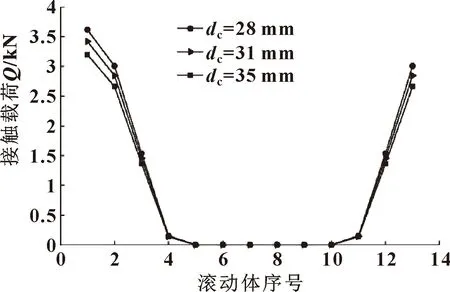

選取某型第三代輪轂軸承為研究對象,其具體結構參數如表2所示。

表2 軸承的結構性能參數

采用圖3所示的旋轉彎曲疲勞試驗機進行多次疲勞試驗[19]。將輪轂軸承外圈使用螺栓連接固定在試驗臺架上,內圈通過適配器與加載力臂相連接,電機帶動上方的不平衡質量塊,在旋轉的過程中會產生離心作用,相當于對內圈部分施加一個旋轉彎曲力矩作用,模擬輪轂軸承受力。當旋轉頻率的變化量大于初始頻率的10%時判定試驗結束,記錄此時數據。

圖3 旋轉彎曲疲勞試驗機

試驗載荷:Q=M/L

試驗彎矩:M=(μR-s)·F·t

式中:F為額定負載;t為強化系數,取1.8;μ為摩擦因數;R為車輪半徑;s為車輪偏距;L為加載力臂長度。

設定加載循環次數106次,加載力臂長度L為0.685m,試驗共進行3次,在旋轉彎曲疲勞試驗機上施加2.1kN·m的值,結果如表3所示。

表3 彎矩2.1 kN·m下理論壽命與試驗結果對比

對比試驗數據和文中壽命模型預測的壽命值可知,理論預測值和試驗值偏差在6%以內。證明文中建立的修正壽命模型具有一定的可靠性和實際參考價值。

5 仿真分析

軸承的載荷分布及大小直接與軸承應力相關,最終影響疲勞壽命。所以分析軸承的載荷分布情況,特別是確定最大滾動體載荷的研究十分重要。另外,軸承在運轉過程中的摩擦與潤滑也會受到載荷分布的影響。因此,要對軸承進行疲勞壽命分析,軸承的負荷分布方面的研究必不可少。

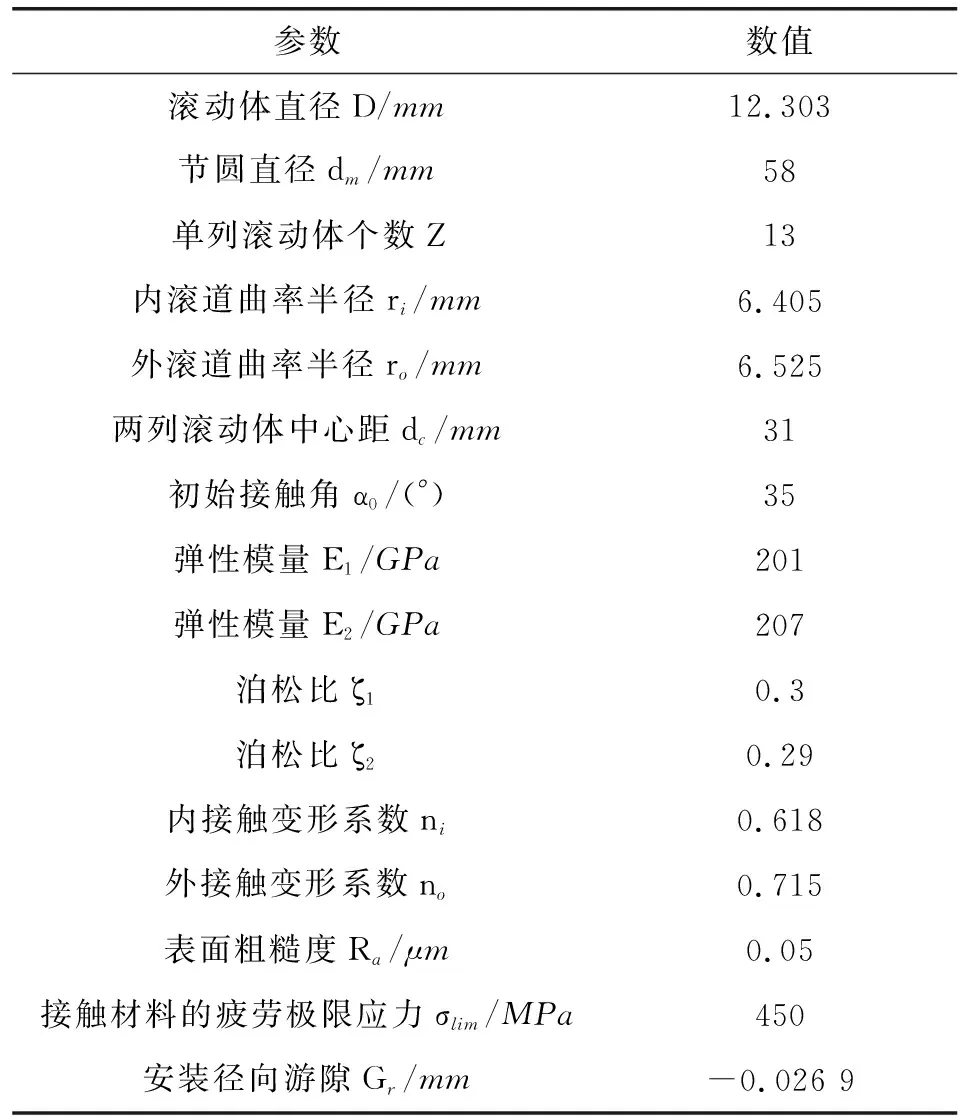

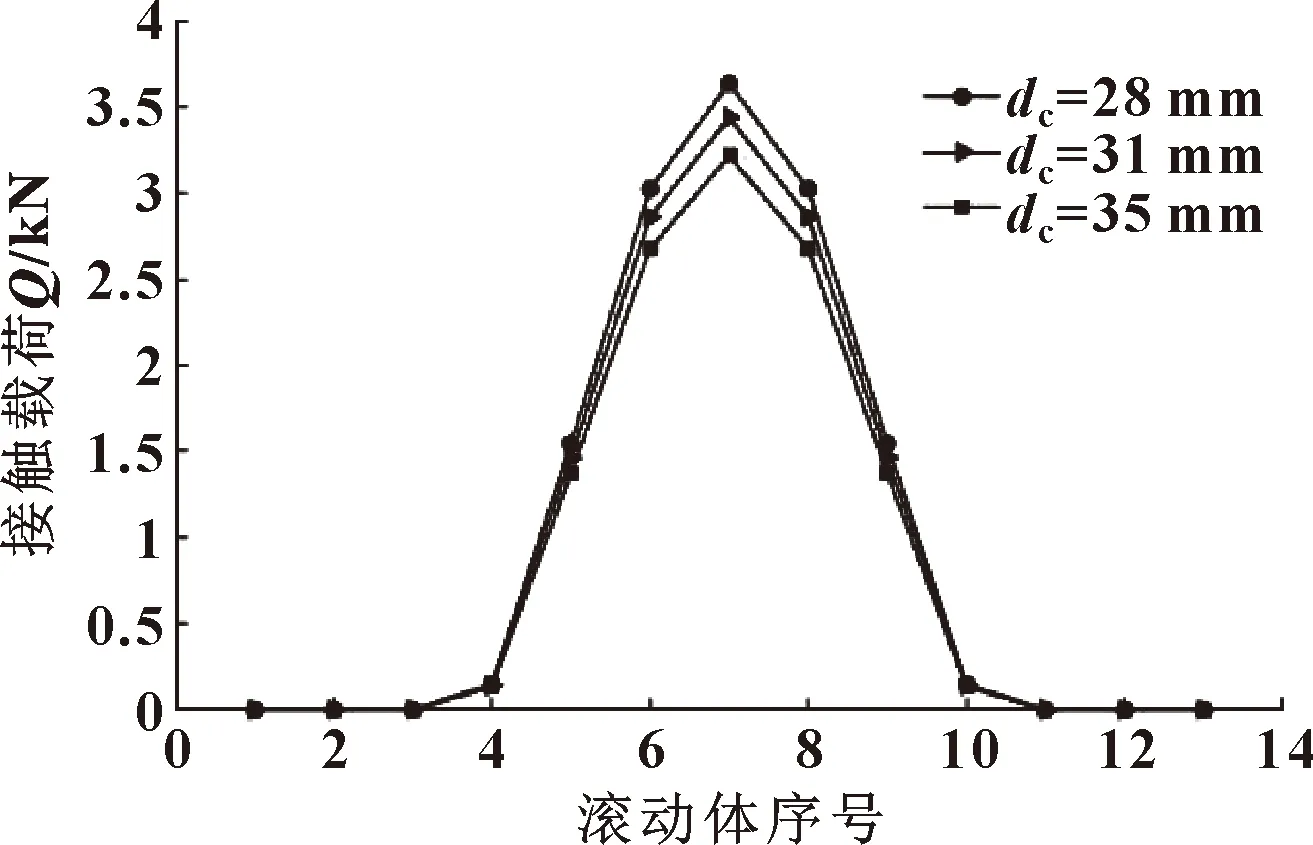

圖4、圖5所示為施加1.0kN·m彎矩載荷下,輪轂軸承第一列、第二列鋼球的接觸載荷隨不同雙列滾動體中心距的分布規律。可以看出:最大滾動體接觸載荷隨著中心距的增大而減小;在對應位置上,當第一列滾動體承受接觸載荷值達到最大時,第二列滾動體達到最小。兩列滾動體接觸載荷變化趨勢正好相反,大致呈對稱分布;同時,當兩列滾動體的中心距改變時,軸承的載荷分布變化并不明顯,這說明中心距并不是影響載荷分布的主要因素。分析軸承的接觸變形與中心距的關系,隨著中心距增大,軸承變形量減小,結合公式(33),載荷值隨之減小。

圖4 第一列滾動體載荷分布

圖5 第二列滾動體載荷分布

6 軸承壽命影響因素分析

(1)不同滾動體中心距對軸承壽命的影響

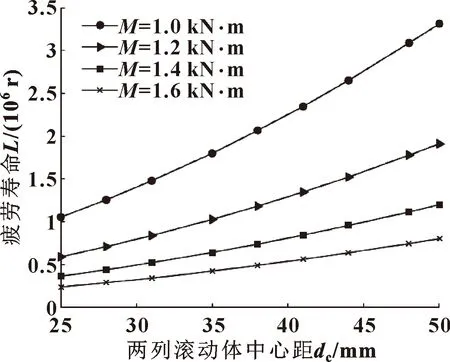

利用文中建立的壽命模型計算不同兩列滾動體中心距下的理論壽命值。圖6所示為軸承壽命隨中心距的變化規律。可以看出:彎矩一定時,隨著中心距的增加,軸承壽命也在增加。同時,施加不同的彎矩,對壽命也有影響。在同一兩列滾動體中心距下,隨著彎矩載荷M的增加,軸承壽命開始減小。彎矩載荷增大,則根據牛頓迭代法計算的角位移增大,因而軸承受到的滾動體載荷也增加,軸承壽命減小。當軸承受到的彎矩較小時,中心距對壽命的影響較為顯著;隨著彎矩增大,這種影響逐漸減弱。

圖6 不同彎矩下中心距與疲勞壽命的關系

圖4、5中的結果表明,兩列滾動體中心距會影響軸承的最大滾動體載荷,導致疲勞壽命發生變化,與圖6中的結果一致。

但是,兩列滾動體中心距與輪轂軸承的結構相關,直接影響其幾何形狀。因此,在空間允許的情況下,出于成本和制造工藝等多方面考慮,適當增加中心距可以延長軸承壽命。

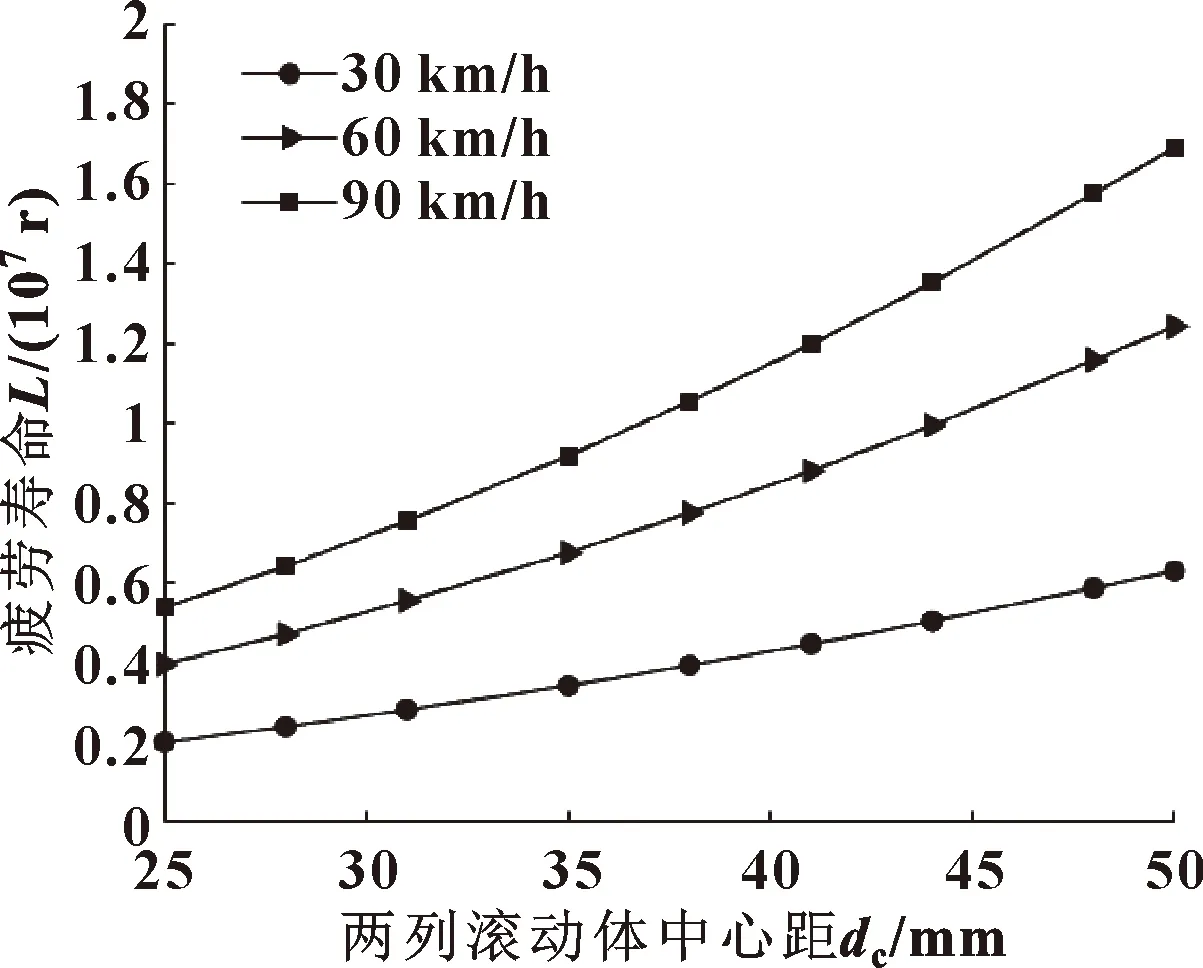

(2)車速對軸承壽命的影響

圖7 不同車速下中心距與疲勞壽命的關系

7 結論

(1)考慮溫度對游隙的影響,結合軸向變形量以及工作游隙,在道森-希金森公式的基礎上,確定了最小油膜厚度值;然后計算出修正系數aISO,套用滾動軸承壽命計算公式,計算修正后的輪轂軸承疲勞壽命,使結果更加可靠。使用彎曲疲勞試驗機驗證了文中理論壽命模型的正確性,結果誤差為6%,位于合理區間內,為下一步疲勞壽命分析提供了基礎。

(2)分析施加純彎矩載荷作用下,兩列滾動體中心距對壽命影響的變化規律。結果表明:彎矩對輪轂軸承疲勞壽命影響顯著,彎矩載荷越大,壽命值越低;軸承壽命隨著雙列滾動體中心距的增大而增大;在中低速工況下,軸承轉速越高,潤滑情況越良好,疲勞壽命相應增加。