多因素影響下空氣靜壓軸承靜態特性分析及實驗研究

陳東菊 何亞中 孫 錕 李天寶 田漢青

(1.北京工業大學材料與制造學部,機械工業重型機床數字化設計與測試技術重點實驗室 北京 100124;2.北京市石景山區海特花園小學 北京 100041)

隨著空氣靜壓主軸在超精密加工設備(如機床和檢測設備)中的運用越來越廣泛,主軸性能的研究受到越來越多的關注[1-2]。空氣靜壓主軸靠軸承間隙中的氣膜來維持轉子的平穩運動,氣膜的剛度與承載力都取決于軸承間隙內的氣膜壓力分布,因而準確預測軸承內的氣體流動情況,以及壓力分布情況,對于研究軸承的性能具有十分重要的意義。

由于空氣靜壓主軸的軸承間隙處于微納米級別,傳統的宏觀氣體流動已不能真實反映微尺度情況下的氣體流動情況,需對各微尺度影響因子充分考慮,建立符合實際微尺度氣體流動的模型。1959年BURGDORFER[3]首先將Maxwell滑移速度模型引入氣膜潤滑領域,修正了小Knudsen數下的滑移邊界條件,推導出了考慮微尺度氣體特性的Reynolds方程,得到一階速度滑移模型。張海軍等[4-5]基于BURGDORFER一階速度滑移邊界條件,提出了微尺度條件下考慮有效黏度時的修正Reynolds方程,分析了不同Knudsen數對軸承壓力分布、承載力的影響。1996年MARTEN等[6]提出的波爾茲曼修正模型表達出流量修正系數Q與Knudsen數的關系。FUKUI和KANEKO[7]在LFR模型的基礎上對逆Knudsen數在0.01~100范圍內對應的流量系數進行整理,建立修正因子數據庫,使微尺度情況下的氣體流動情況更加準確。通過綜合考慮微尺度情況下這些影響因子對氣體流動的影響,并結合軸承的結構參數,使仿真得到的軸承內部氣體流動情況更加接近于真實情況,為軸承的后續深入研究打下了基礎。

空氣靜壓軸承內的氣膜間隙處在微米級別,主軸轉子在加工與裝配過程中的誤差會影響軸承內的氣膜間隙分布,進而嚴重影響軸承的靜態特性。STOUT和BARRANS[8-9]首次提出了制造誤差對軸承承載能力和剛度的影響,指出空氣靜壓軸承在設計、制造過程中應考慮氣膜間隙、軸承形式、軸承圓度、進氣孔形狀等因素,并驗證理論模型和實驗測量之間的相關性。李樹森等[10]理論推導出軸承轉子幾何誤差對氣體靜壓軸承運動精度的影響關系,提出設計時應當考慮幾何誤差的影響。 邊新孝等[11]建立了一種考慮氣膜厚度誤差、轉子圓度及圓柱度誤差的氣膜厚度綜合表達式,并比較小孔節流和環面節流時的氣膜承載力,得出承載力隨氣膜厚度的變化曲線。RASHEED[12]研究了軸頸襯套周向、軸向表面波紋對軸承性能的影響,并分析波紋條數和波紋幅度的變化對軸承負載能力的影響,研究發現波紋幅度會明顯改變軸承的摩擦變量。WANG等[13]基于有限差分法(FDM)和迭代程序求解雷諾方程得到氣膜壓力分布,結果表明:表面波紋幅度從1.0 mm增加到3.0 mm,可以明顯減小軸承的負載能力,同時增加軸承內的摩擦因數。以上理論模型均對空氣靜壓軸承內氣膜厚度變化進行分析,得出承載力隨氣膜厚度的關系,并未建立軸承腔內各位置氣膜壓力、剛度隨軸承氣膜厚度的變化規律,對于主軸內部節流孔位置處的壓力最大值并不能夠直觀體現。

李歡歡等[14]采用基于FLUENT軟件的有限體積法對多孔質氣體靜壓軸承的流場進行三維建模,研究了橢圓誤差對軸承承載力、氣膜剛度及耗氣量的影響,并得出結論:轉速越高軸承性能越好。CUI等[15]基于計算流體動力學(CFD)的動態網格技術方法,定量研究制造誤差對空氣靜力多孔軸承運行精度的影響;對不同類型的波紋誤差和非平直度誤差進行建模,求解Navier-Stokes(N-S)方程結果表明:減小波紋幅度或空間波長可以提高軸頸軸承的徑向運行精度。張在春和仲高艷[16]基于空氣靜壓軸承的對稱性和節流器陣列性,利用ANSYS 二維流場對軸承內氣膜進行數值仿真,求解出氣膜的壓力分布,分析不同偏心率和供氣壓力對軸承承載能力和剛度的影響。結果表明:隨著供氣壓力增大軸承承載力和剛度均增大,且偏心率越大,軸承承載力越大,剛度越低。陳小安等[17]從高速電主軸的結構特征出發,應用有限元法對其進行力學分析,建立高速電主軸的力學模型,建立各種偏心狀態下高速電主軸的廣義不平衡力表達式,利用軟件仿真分析電主軸的機電結構參數,分析所得的數據與實驗所測數據相符。以上研究均表明在軸承內,因不平衡導致各位置的氣膜間隙不一樣時,氣體壓力分布會隨各位置的氣膜厚度發生變化,同時軸承承載力與氣膜剛度值會發生變化。

本文作者采用理論計算和數值模擬相結合的方法,將影響微觀氣體流動的微尺度影響因子代入傳統雷諾方程,通過求解修正后的雷諾方程,得到符合主軸內部真實流動情況的氣膜壓力值,再通過分析不平衡因素對氣膜間隙的影響,進而分析主軸在不平衡影響下的靜態特性。

1 空氣靜壓徑向軸承結構及原理

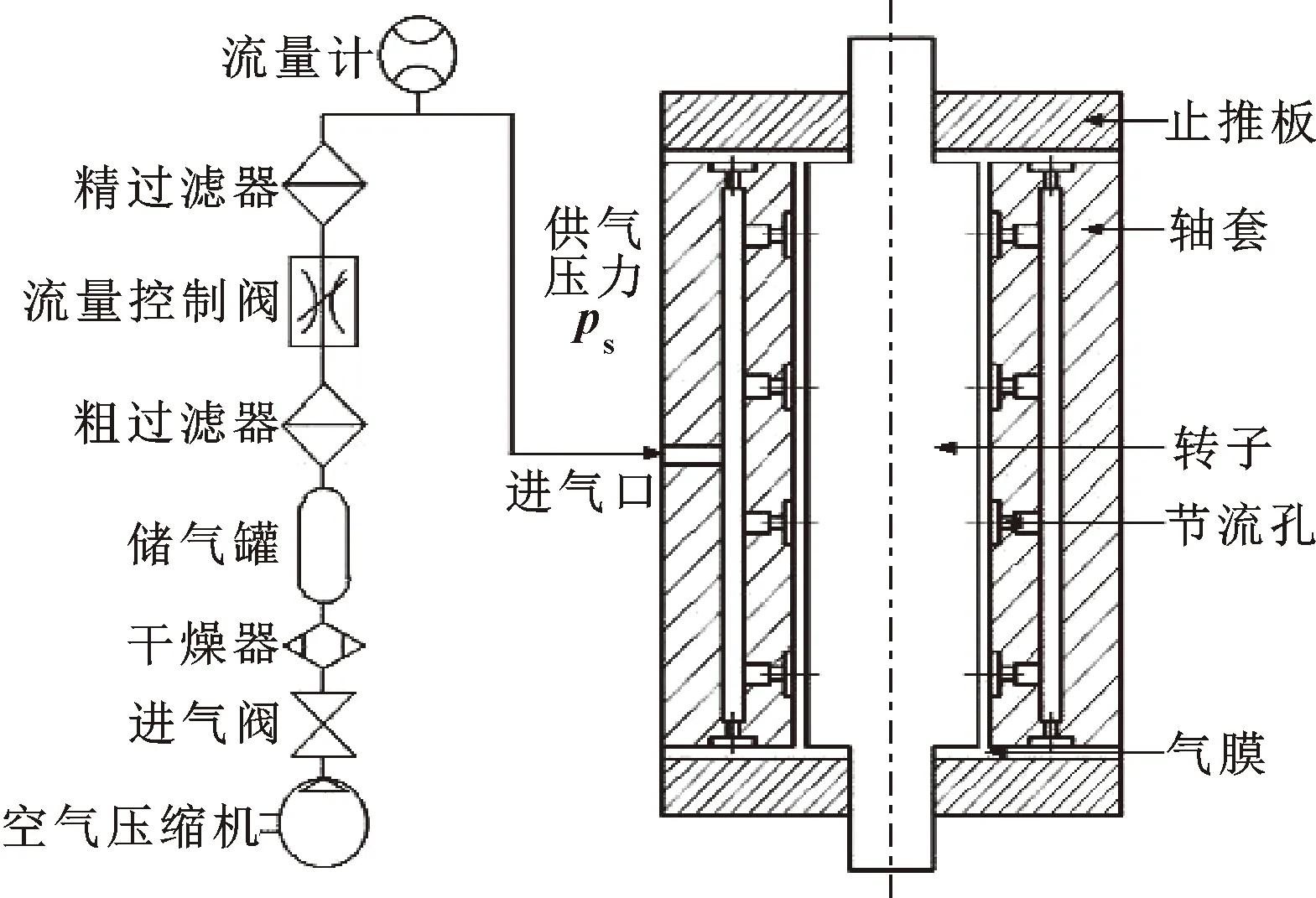

空氣靜壓徑向軸承由壓力系統對外部氣源進行壓縮、過濾、干燥,壓縮后的高壓氣體通過軸套的進氣孔流入軸承內,原理如圖1所示。由于氣膜具有一定的剛度與壓力,因而限制并支撐轉子的運動。研究所用空氣靜壓主軸的結構參數如表1所示。

圖1 空氣靜壓主軸工作原理

表1 空氣靜壓徑向軸承參數

2 靜態特性分析

2.1 氣膜流動模型

空氣靜壓主軸內部氣膜間隙處于微米級別,在推導雷諾方程時,做如下假設:

(1)忽略氣膜曲率的影響,使用氣體的平移速度代替轉動速度;

(2) 氣膜流體類型為牛頓流體,氣膜分子之間沒有熱量的交換;

(3) 忽略氣膜厚度方向上的壓力變化;

(4) 忽略氣體重力與慣性力的影響。

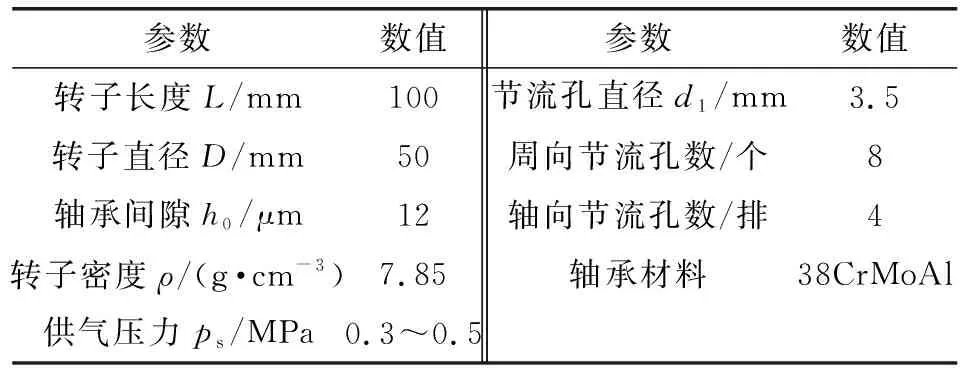

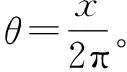

依據假設得出:在空氣靜壓徑向軸承內,當主軸無偏心以及轉子無制造誤差時,氣膜厚度在各個位置是相同的;但當轉子產生偏心與存在制造誤差時,各位置的氣膜厚度將發生變化。根據氣體軸承的上下對稱性及節流孔陣列性,取軸承結構的1/2部分進行分析,將軸承沿周向展開,得到簡化的空氣靜壓徑向軸承氣膜流動模型如圖2所示。

圖2 空氣靜壓軸承氣膜流動模型

2.2 修正傳統雷諾方程

在以上簡化的前提下,空氣靜壓軸承內部氣膜的N-S流動控制方程為

(1)

式中:p為氣膜的壓力(Pa);μ為氣體動力黏度系數(Pa·s);u為氣膜沿X方向的流動速度(m/s);v為氣膜沿Y方向的流動速度(m/s)。

氣膜流動過程中服從氣體質量守恒方程(2)和氣體狀態方程(3)。

(2)

p=ρRcT

(3)

式中:ρ為潤滑氣體密度(kg/m3);w為氣膜沿Z方向的流動速度(m/s);Rc為氣體常數(J/(mol·K));T為氣體溫度(K);t為時間(s)。

將N-S方程與氣體的連續性方程、氣體的狀態方程進行聯立、整理、簡化,得到氣腔內部的氣膜分布基本方程(4),該方程即是傳統的雷諾方程。

(4)

式中:U為旋轉主軸轉子表面的線速度(m/s);h為氣膜的厚度(m);ω為旋轉主軸轉子的角速度(rad/s);R為旋轉主軸轉子的半徑(m)。

在氣體潤滑的研究領域中,常用Knudsen數Kn判斷流體的流動特性區域。Knudsen數:

(5)

式中:L代表氣體的特征長度;λ代表氣體的分子平均自由程,

(6)

依據流體的流動劃分為連續區、滑流區、過渡區和自由分子區4個區域。在連續區(Kn<0.001),可以按照無滑移的邊界條件對流體進行處理;在滑流區(0.001

(7)

為了研究氣體稀薄效應的影響,同時對氣體流量的控制更準確,將流量因子Q引入傳統的雷諾方程。根據LFR(Linearized Flow Rate)模型得出流量因子Q:

Q=0.997 86+6.346 76/h

(8)

由于氣膜間隙非常小,氣體的擠壓膜阻尼會導致黏度的降低,為了更準確地描述微尺度氣流的特性,這里給出了黏度的修正表達式。采用有效黏度μeff代替μ,以準確表達氣膜的流動特性。

(9)

同時考慮速度滑移、流量因子Q和有效黏度后的修正雷諾方程為

(10)

公式中1+6Kn′體現氣體的速度滑移對氣膜流動的影響。

將修正后的雷諾方程與空氣靜壓軸承內氣膜流動模型聯立起來,同時忽略時間因素t,得到方程為

(11)

考慮不平衡影響下氣膜厚度的變化時,可得到氣膜厚度方程:

(12)

2.3 求解氣體流動模型

空氣靜壓主軸內各節流孔流出的氣體通過相互耦合形成具有一定壓力的氣膜,須對整個軸承工作面作為有源場進行分析,以便得到符合實際的軸承性能參數。首先將求解域進行網格劃分,劃分結果如圖3所示,a1~a8和b1~b8代表軸承雙排氣腔編號,Pi,j代表各網格劃分節點的壓力值,Hi,j代表各網格節點的氣膜厚度值。修正后的雷諾方程進行量綱一化處理得到量綱一化的雷諾方程差分基本形式如下:

(13)

Ai,j、Bi,j、Ci,j分別代表考慮微尺度因子構成的雷諾方程差分形式,組成氣膜壓力的非齊次線性方程,該代數方程組的解即為各個節點的量綱一氣膜壓力值。

圖3 軸承工作平面網格劃分示意

利用超松弛迭代法求解,如公式(14)所示。

(14)

同時考慮壓力收斂準則,如公式(15)所示。

(15)

公式(15)中的δ1為0.001。

2.4 軸承承載力與氣膜剛度

空氣靜壓軸承內各節流孔合成的氣膜力將主軸轉子浮起,并與作用在主軸轉子上的外載荷平衡,這個合成的氣膜力稱為軸承的承載力。軸承承載力可以根據各節流孔附近的氣膜壓力積分得到,對于文中所研究的空氣靜壓軸承,其承載力可利用公式(16)計算。

(16)

對于各節流孔的氣膜剛度,利用氣膜分割法將軸承內各節流孔附近氣膜區域進行等分,得到各節流孔附近的氣膜承載力,再根據氣膜厚度的變化情況得出各節流孔的氣膜剛度。各節流孔附近氣體流動模型如圖4所示,氣膜剛度計算如公式(17)所示。

圖4 各節流孔氣體流動原理

(17)

式中:N代表節流孔的編號。

3 仿真結果與討論

3.1 微尺度影響因子對軸承性能的影響

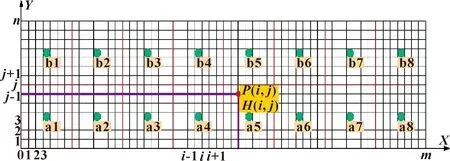

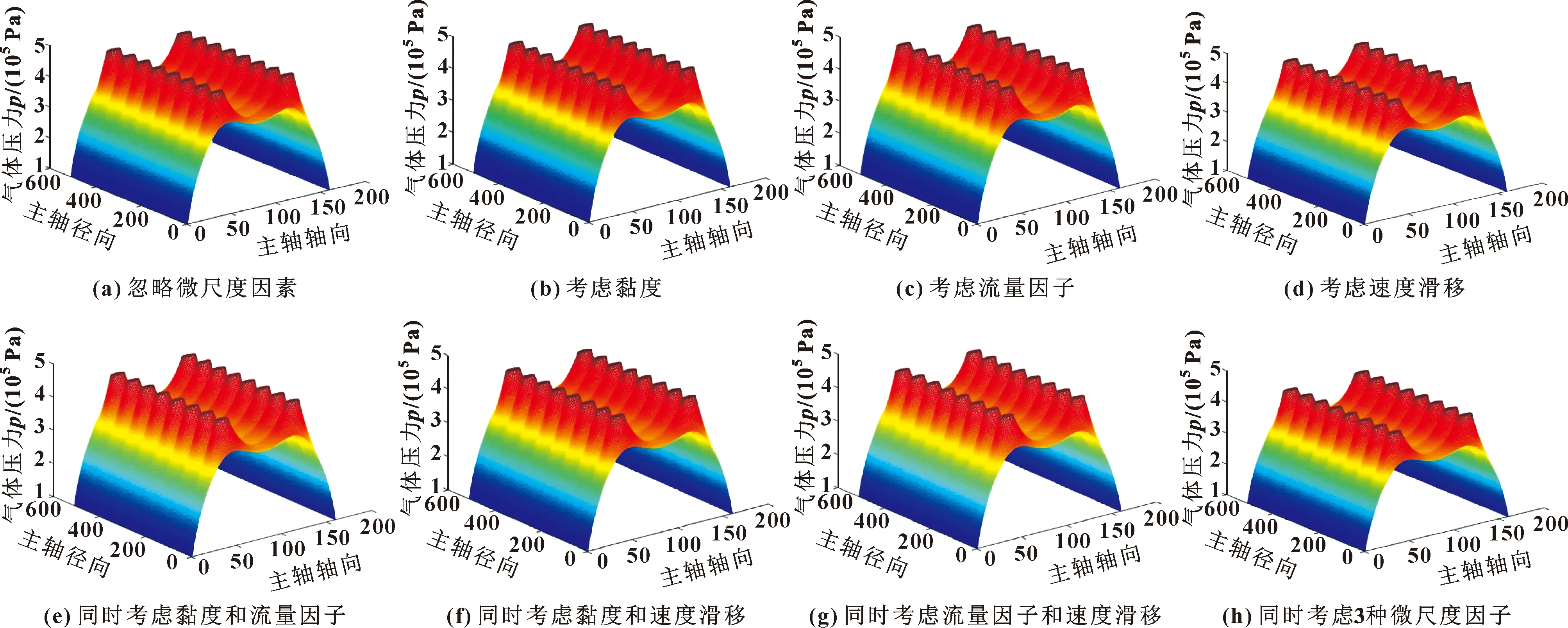

在主軸氣膜厚度一定時,分別仿真求解出微尺度因子單獨及耦合作用時軸承中的氣膜壓力分布,如圖5所示。可以看出,在軸承各位置的氣膜厚度一致時,軸承各節流孔附近的氣膜流動狀態相同;忽略微尺度因素時的氣腔內壓力最大值均大于考慮微尺度因素時的氣腔內最大壓力;考慮單個微尺度因素的影響時,速度滑移對氣體流動狀態的影響程度最大,同時考慮3個微尺度影響因素對軸承內氣體流動狀態的影響最大。當供氣壓力為5×105Pa,忽略微尺度因素的影響時,軸承內氣膜壓力最大值為4.976 4×105Pa,考慮速度滑移時,軸承內的最大氣膜壓力為4.886 5×105Pa,同時考慮3種微尺度因素的影響時,軸承內的氣膜壓力最大值為4.762 9×105Pa。

圖5 供氣壓力為5×105 Pa時各種情況下軸承內氣膜壓力分布

這種情況出現的原因是:當軸承內的氣體處于微尺度間流動,氣體的微尺度效應會降低氣體流量,同時由于氣體的壓縮性以及擴散性,氣體的壓力必定低于供氣壓力。微尺度氣體流動時的速度滑移會增大氣體流動的剪切速率,氣體黏度變小,變化的黏度使氣-固界面間的相互作用力被克服,更加劇了滑移的影響;滑移長度增大,氣體表面滑移效應和稀薄效應越明顯,同時黏度的變化會進一步影響空氣靜壓軸承內的氣體壓力分布。所以同時考慮微尺度因子的存在時,氣腔入口壓力的壓降最大,也更能反映真實的氣體流動情況。因而在后續進行仿真分析,都需要建立在考慮3種微尺度因素的基礎上。

3.2 轉子偏心率對軸承靜態性能的影響

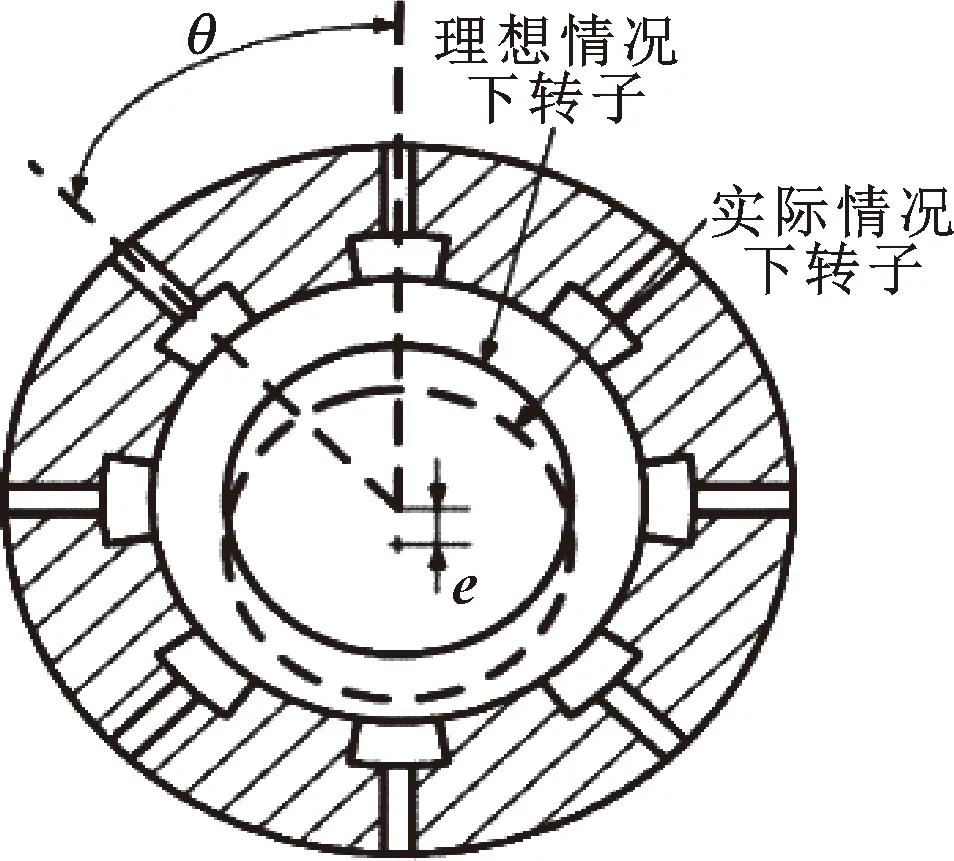

主軸轉子與軸套在裝配以及運動過程中必然出現偏心的狀態,主軸轉子出現偏心時,必然引起轉子周圍的氣膜厚度呈現出一定規律的變化,如圖6所示。在不考慮轉子制造誤差的情況下,仿真計算時通過改變軸承偏心距e,此時氣膜厚度的表達式為

(18)

圖6 轉子偏心情況下原理

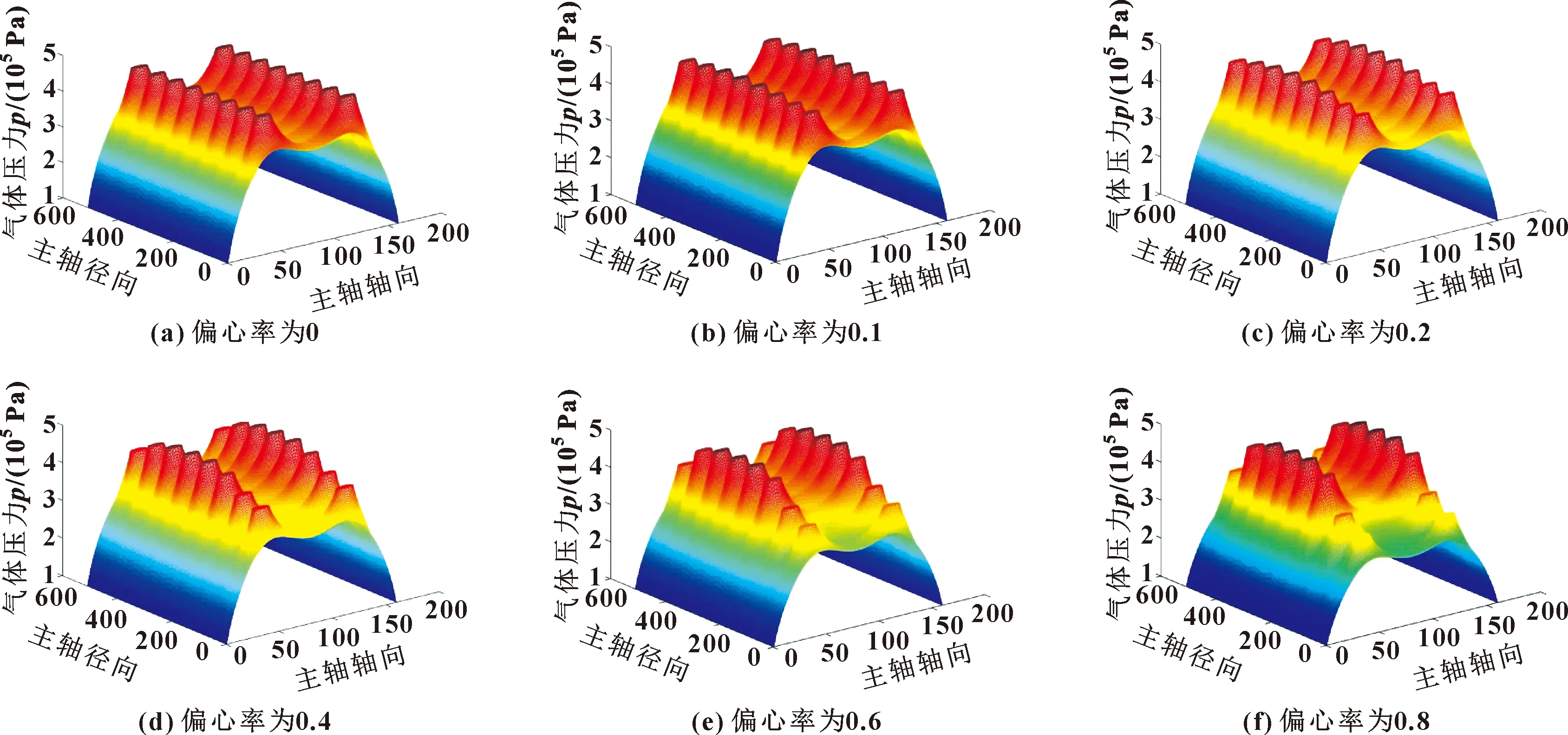

當軸承供氣壓力設置為5×105Pa時,改變軸承偏心率的范圍,取偏心率的值分別為0、0.1、0.2、0.4、0.6和0.8,求解主軸轉子的數值模型,結果如圖7所示。當轉子偏心率為0時,此時軸承內的氣膜壓力最大值為4.762 9×105Pa,隨著轉子偏心率的增加各節流孔處氣膜壓力分布的差異性逐漸增大。當偏心率處在0.2以下時,各節流孔處的壓力分布差異性較小。偏心率增加為0.8時,軸承內的氣膜壓力最大值為4.933 1×105Pa,與偏心率為0時相比,氣體壓力的峰值上升率達到3.57%,軸承內的氣膜壓力最小值為3.497 3×105Pa,氣壓下降率達到26.57%。分析原因是在偏心狀態下,在氣膜厚度減小的方向,氣體流動受到的擠壓力以及剪切力增加,節流孔附近氣體流速增加,因而壓力上升的幅值較小;在氣膜厚度增大的方向,受微尺度因素影響,氣體流動的擴散性加劇,供氣壓力一定時,節流孔處的氣體壓力下降明顯。

圖7 供氣壓力為5×105 Pa時,各偏心率下的氣膜壓力分布

求解改變軸承氣膜間隙初值的雷諾方程,得到改變氣膜間隙后的壓力分布,依據公式(17),得到空氣靜壓軸承在不同偏心時軸承內各節流孔處氣膜的剛度值,如圖8所示。隨著主軸偏心率的不斷增大,空氣靜壓軸承內各節流孔附近的氣膜剛度值變化也越來越大,當偏心率為0.8時,空氣靜壓軸承內氣膜剛度最大值為28.8 N/μm,比初值上漲11.63%,氣膜剛度最小值為20.1 N/μm,比初值下降22.1%。

圖8 供氣壓力為5×105 Pa時,偏心率

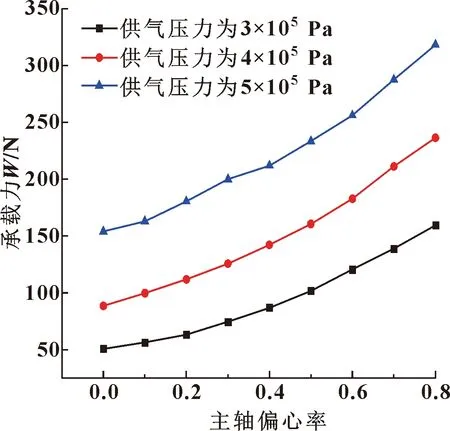

研究供氣壓力和軸承偏心率對空氣靜壓軸承承載力的影響規律時,通過改變供氣壓力值分別為3×105、4×105、5×105Pa,偏心率分別設置為0、0.1、0.2、0.3、0.4、0.5、0.6、0.7和0.8,結合公式(16),得到不同情況下的主軸承載力,如圖9所示。供氣壓力不變時,隨著偏心率增大,軸承承載力不斷增大;空氣靜壓軸承偏心率不變時,供氣壓力增大,轉子表面受到的氣膜壓力增大,增大了軸承抵抗外載荷的能力,即隨著供氣壓力的增大,軸承承載力不斷增加。

圖9 不同供氣壓力下主軸承載力隨偏心率的變化

3.3 轉子制造誤差對軸承靜態性能的影響

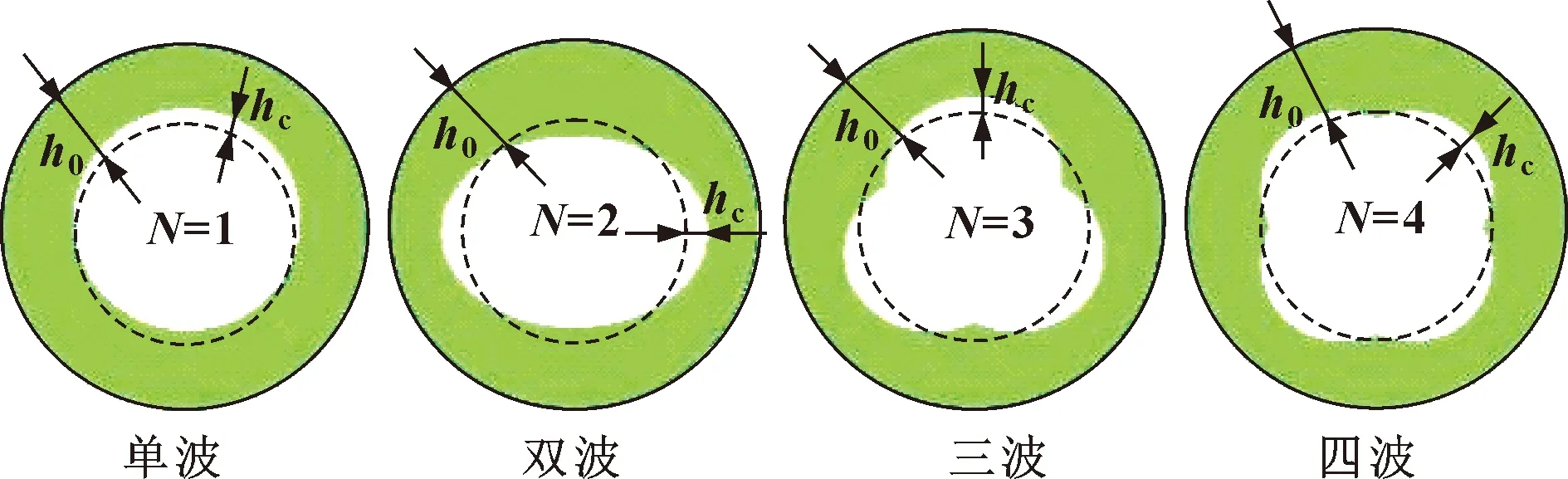

在空氣靜壓主軸轉子生產加工過程中,轉子表面不可避免地出現制造誤差波紋。當空氣靜壓軸承的氣膜間隙處在微米級別時,制造誤差造成的影響不能忽略。文中研究了轉子制造誤差的周期和幅值對空氣靜壓軸承內氣膜壓力分布的影響。制造誤差影響下,空氣靜壓軸承內氣膜厚度模型如圖10所示。

圖10 轉子制造誤差模型

3.3.1 轉子制造誤差幅值對軸承靜態性能的影響

忽略轉子偏心率的前提下,分析轉子制造誤差對空氣靜壓軸承內氣膜壓力分布的影響時,根據轉子的制造誤差形式,將轉子的制造誤差周期設定為1,分析不同轉子制造誤差幅值下軸承內壓力分布。此時軸承內氣膜厚度方程為

(19)

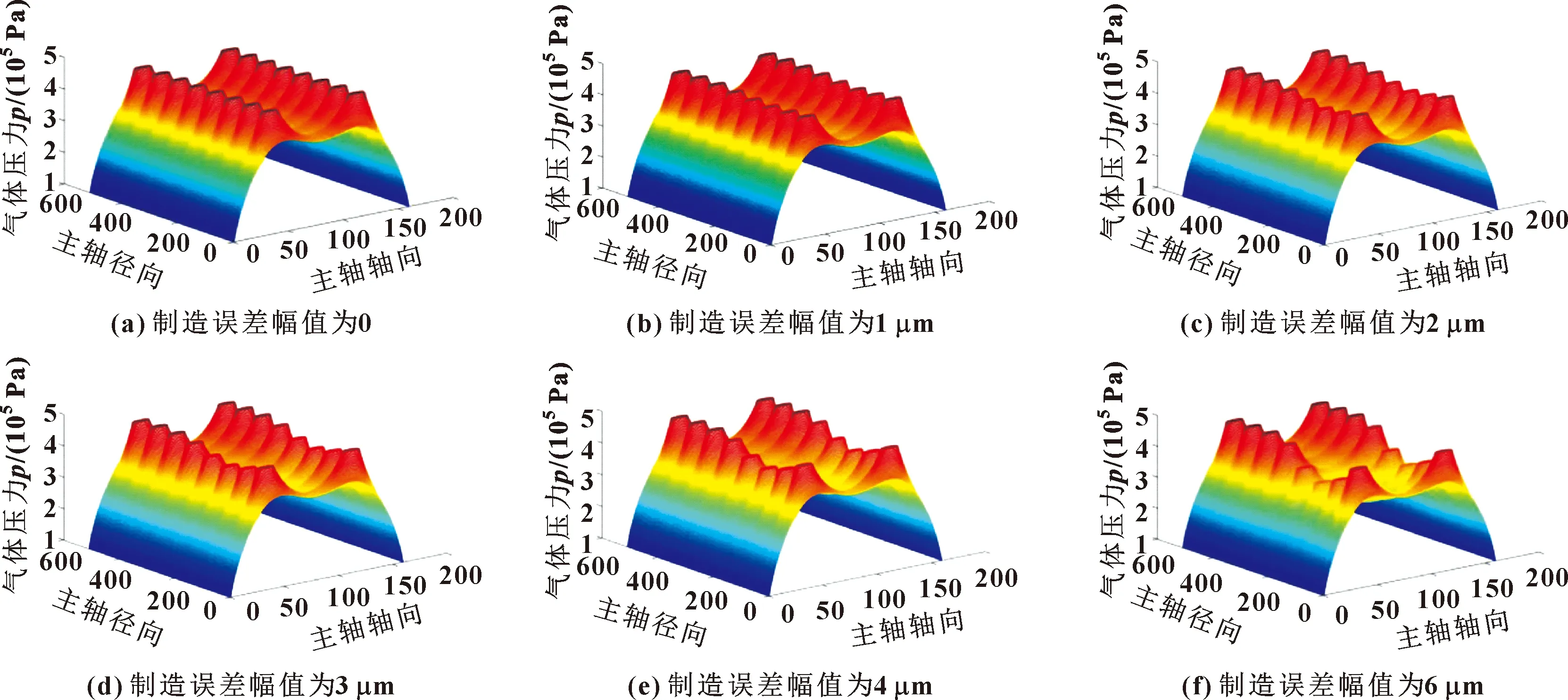

供氣壓力為5×105Pa時,求解制造誤差幅值分別為0、1、2、3、4、6 μm時的氣膜壓力,得到結果如圖11所示。

圖11 供氣壓力為5×105 Pa時轉子制造誤差幅值對氣膜壓力分布的影響

由圖11可以看出制造誤差周期為1時,軸承內的氣膜壓力分布均隨著制造誤差呈現出一個周期的波動,當制造誤差幅值在3 μm以下時,空氣靜壓軸承中各節流孔的氣膜壓力分布值較為均衡,誤差最大值為4×104Pa;當制造誤差幅值大于3 μm時,隨著制造誤差幅值的增大,主軸內部各節流孔的氣膜壓力分布誤差值越來越大。分析原因為:主軸轉子在經受1個誤差周期、幅值為3 μm的制造誤差時,各節流孔附近的氣膜流動差異較小,因而軸承內的氣膜流動差異較小;在初始氣膜厚度的基礎上,誤差幅值超過3 μm時,軸承內各節流孔附近氣體流動產生較大的差異,因而氣壓誤差值增大。

不同制造誤差幅值對空氣靜壓軸承內各節流孔處氣膜剛度的影響規律如圖12所示。可以看出,制造誤差幅值為0時,空氣靜壓軸承內各節流孔氣膜剛度值相同均為25.8 N/μm,當制造誤差幅值不為0時,各節流孔的剛度值也呈現出一個周期的波動。隨著誤差幅值的增加,軸承內節流孔氣膜剛度的差異越來越大,在節流孔3處的氣膜剛度值下降最明顯,在節流孔7處的氣膜剛度值增加最明顯。當制造誤差幅值為6 μm時,節流孔3處的氣膜剛度值為21.8 N/μm,節流孔7處的氣膜剛度值為28.5 N/μm,兩者的差距達到6.7 N/μm。

圖12 制造誤差幅值對氣膜剛度的影響

3.3.2 轉子制造誤差周期對軸承靜態性能的影響

忽略轉子偏心率的前提下,分析了轉子制造誤差對空氣靜壓軸承內氣膜壓力分布的影響。由3.3.1節可知,制造誤差幅值為4 μm時,空氣靜壓主軸內各節流孔的氣膜壓力與氣膜剛度值差異開始變大。因而取制造誤差幅值為4 μm時,研究轉子的制造誤差周期對軸承內壓力分布的影響。此時軸承內氣膜厚度方程為

(20)

供氣壓力為5×105Pa時,求解制造誤差周期分別為1、2、3、4、5、6時的氣體壓力分布,結果如圖13所示。

圖13 供氣壓力為5×105 Pa時轉子制造誤差周期對壓力分布的影響

由圖13可以看出,當轉子制造誤差周期數低于4時,節流孔處的壓力分布周期數與誤差周期數一致,軸承內各節流孔氣膜壓力分布的最大值與最小值差異性較大,當制造誤差周期為1時,各節流孔的差異值最大為6.8×104Pa。當制造誤差周期大于4時,受空氣靜壓主軸中節流孔分布位置的影響,軸承內各節流孔處的壓力分布差異性較小。分析原因為:誤差周期數較少時,軸承周向各節流孔處的氣膜厚度差異較大,氣體流動時受到的影響較大,氣膜差異明顯;誤差周期數較大時相鄰兩節流孔之間由于氣體的流行性與擴散性,節流孔處的氣膜壓力最大值變化不明顯。

各制造誤差周期下,空氣靜壓軸承中各節流孔處的氣膜剛度分布如圖14所示。

圖14 制造誤差周期對氣膜剛度的影響

當制造誤差周期低于3時,軸承內部節流孔的剛度值分布也呈現周期性變化規律;隨著制造誤差周期數的增加,軸承各節流孔的剛度值變化范圍逐漸減小。制造誤差周期為1時剛度值變化最劇烈,軸承中各節流孔剛度的最大值為28.1 N/μm,最小值為23.2 N/μm,兩者差距為4.9 N/μm。當制造誤差周期大于3時,軸承內氣體流動受氣體分子的相互作用加劇,軸承內部各節流孔氣膜剛度差異較小,呈現出相對無規律狀態。

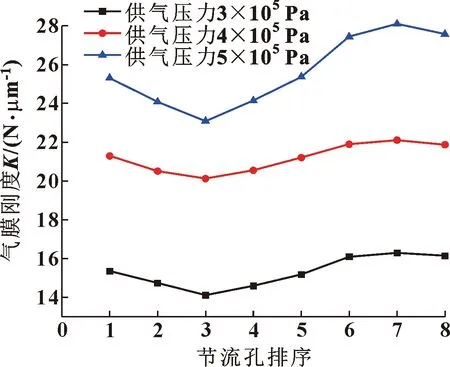

3.3.3 供氣壓力對軸承靜態性能的影響

由3.3.1和3.3.2節的結果可知,當制造誤差周期為1,制造誤差幅值為4 μm時,軸承性能受到的影響最劇烈。在供氣壓力分別為3×105、4×105、5×105Pa時,求解該情況下空氣靜壓軸承內氣膜壓力分布,結果如圖15所示。可知,不同供氣壓力下,空氣靜壓軸承中各節流孔的壓力分布呈現出一致性;隨著供氣壓力增大,軸承內部節流孔壓力最大值與最小值的差值逐漸增大。各供氣壓力下,空氣靜壓軸承內部各節流孔的氣膜剛度變化如圖16所示。可知隨著供氣壓力的增大,氣膜剛度的最大值與最小值的差值逐漸增大,說明在制造誤差一定的情況下,供氣壓力越大,軸承的壓力分布差異性越大,對主軸靜態特性造成的影響越大。

圖15 不同供氣壓力時氣膜壓力分布

圖16 制造誤差一定時,供氣壓力對氣膜剛度的影響

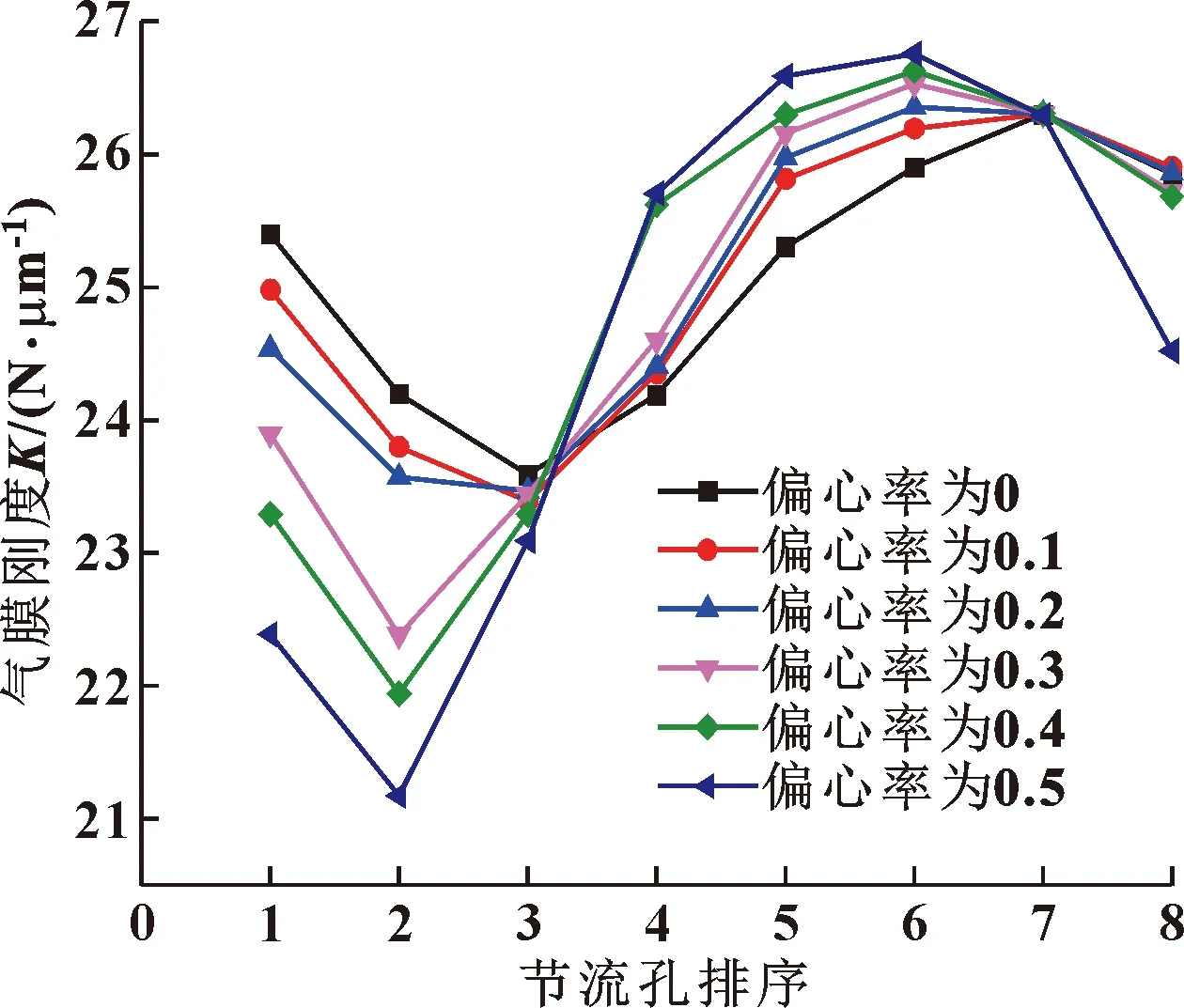

3.4 偏心率與制造誤差耦合情況下對軸承靜態性能的影響

由3.3節可知,主軸轉子制造誤差周期數目為1,轉子制造誤差幅值為4 μm時,空氣靜壓軸承內各節流孔的氣膜壓力分布受影響劇烈,在此情況下研究轉子偏心率對軸承靜態特性的影響更具有參考意義。此時氣膜厚度方程為

(21)

偏心率的值分別為0、0.1、0.2、0.3、0.4、0.5時,求解得到的軸承內的氣膜壓力分布如圖17所示。可知偏心率并不能影響空氣靜壓軸承內各節流孔之間壓力分布的周期性規律,但隨著偏心率的不斷增加,軸承內節流孔壓力的最大值與最小值差異越來越大。偏心率為0時,各節流孔壓力處最大值相差6×104Pa,偏心率為0.5時,各節流孔處壓力最大值相差1.1×105Pa。可見,在偏心率和制造誤差耦合的情況下,制造誤差影響軸承內的氣壓分布周期,并且對軸承內氣膜壓力分布峰值影響較大。各偏心率下軸承內各節流孔的氣膜剛度分布如圖18所示。在制造誤差的影響下,軸承內氣膜剛度變化值也呈現出周期性變化,但隨著偏心率的增大,軸承中各節流孔的氣膜剛度差異越來越大。當偏心率為0時,氣膜剛度差異達到2.7 N/μm,當偏心率為0.5時,氣膜剛度差異達到5.5 N/μm。

圖17 供氣壓力為5×105 Pa時偏心率與制造誤差耦合情況下氣膜壓力分布

圖18 偏心率與制造誤差耦合情況下節流孔氣膜剛度變化

4 空氣靜壓主軸徑向剛度實驗

4.1 實驗裝置結構及實驗原理

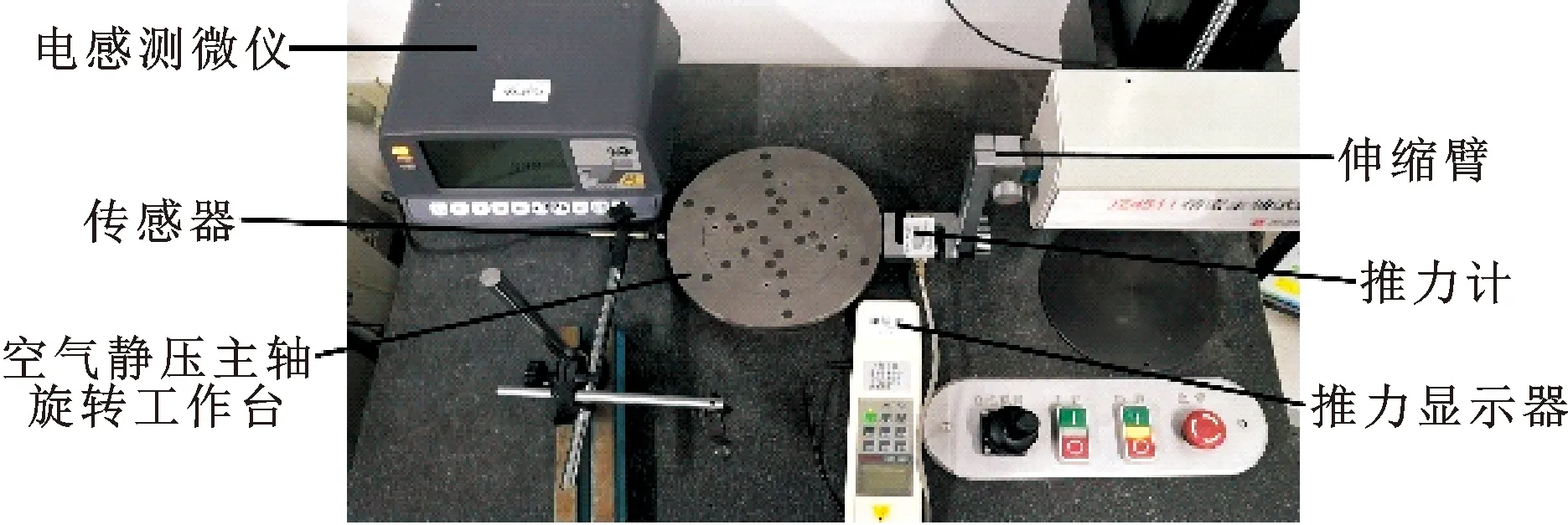

為驗證空氣靜壓徑向軸承氣膜流動模型以及計算結果的正確性,搭建空氣靜壓主軸徑向剛度檢測實驗臺。徑向剛度檢測實驗臺由空氣靜壓主軸旋轉工作臺、位移檢測裝置和徑向加載裝置3部分組成,如圖19所示。位移檢測裝置包括位移傳感器、電感測微儀以及測量支架,其作用是通過位移傳感器實時檢測主軸轉子的徑向位移量,并將位移數據實時顯示在電感測微儀的顯示屏中。徑向加載裝置包括S 型推力計、懸臂推桿以及數據顯示器。推力計安裝在懸臂推桿上,通過推桿的水平移動帶動推力計向主軸轉子徑向施加載荷,由推力計上的壓力傳感器實時檢測壓力值,并顯示在顯示器中。實驗臺各裝置的主要技術指標如表2所示。

圖19 剛度檢測實驗臺

表2 實驗臺各裝置技術指標

供氣壓力穩定并且空氣靜壓主軸空載時,將S型推力計與轉子端面剛好接觸,此時確定為零位移。以0.6 μm為位移步長,通過計算機控制懸臂推桿在水平方向上移動該距離,待到主軸穩定后讀取數據顯示器上的載荷大小F1和電感測微儀上數據S1;再一次控制推桿水平移動0.6 μm,穩定后分別讀取數據F2和S2。重復操作該過程,以便得到各偏心率的氣膜剛度。為保證實驗數據的準確性,多次進行剛度測量實驗并取平均值作為最終結果。剛度值計算公式可表示為

(22)

4.2 實驗測量結果與仿真結果對比分析

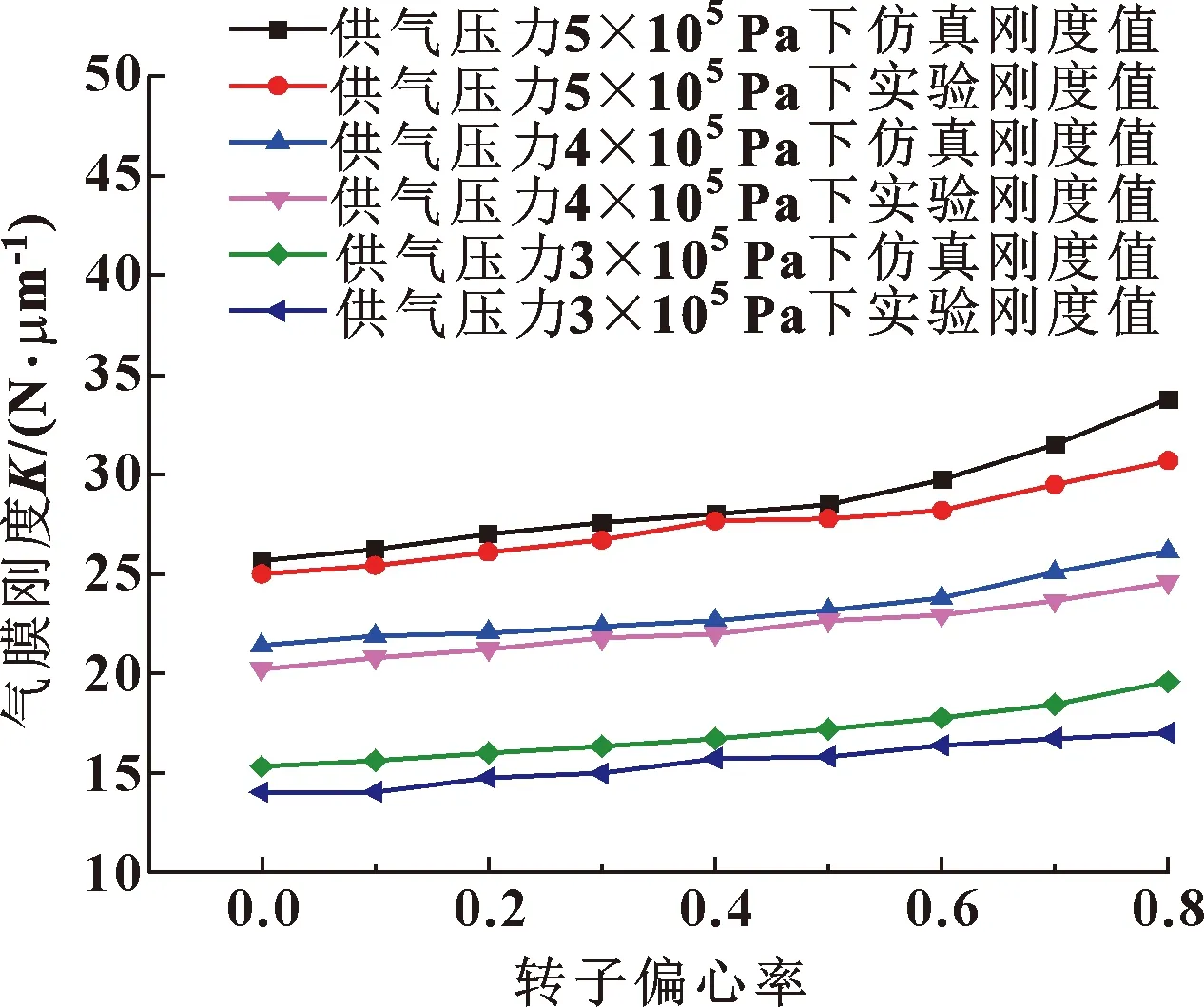

由節流閥控制流入空氣靜壓主軸節流孔的氣體壓力,分別測量不同供氣壓力、不同偏心率下的氣膜剛度值,實驗測量結果與仿真結果對比如圖20所示。可知,實驗值與仿真值較吻合,表明考慮微尺度影響因素對于研究軸承內的氣體流動性能具有實際意義。在不同供氣壓力下,不同偏心率下的剛度仿真值均大于實驗測量值,說明主軸轉子表面的制造誤差削弱了剛度實驗的測量值。文中實驗結果表明,偏心率低于0.4時,隨著供氣壓力的增大,制造誤差對剛度值的影響越來越弱;偏心率高于0.4時,實驗值與仿真值的差異逐漸增大。由此可知,在空氣靜壓主軸的生產加工中,主軸的偏心率應低于0.4。此外,從圖20中可以發現在同一供氣壓力下,隨著轉子偏心率的增加,仿真與實驗測得的軸承氣膜剛度逐漸增加。剛度測量實驗表明:供氣壓力分別為3×105、4×105、5×105Pa時,偏心率為0.8時的剛度值比偏心為0時的剛度值分別增加20.4%、21.1%、22.7%。仿真結果表明:供氣壓力分別為3×105、4×105、5×105Pa時,偏心率為0.8時的剛度值比偏心為0時的剛度值分別增加27.9%、21.9%、31.01%。

圖20 剛度仿真值與實驗值對比

5 結論

研究空氣靜壓軸承受氣體微尺度特性及轉子不平衡影響時軸承的靜態性能,考慮3種微尺度影響因子的耦合作用時,最能真實反映軸承內的氣體流動狀態。主軸在受到轉子偏心以及轉子制造誤差的影響時軸承內的氣壓分布呈現出一定的規律性。主要結論如下:

(1)在考慮單個微尺度因子時,速度滑移對軸承內壓力分布影響最大;當考慮多個微尺度因子的耦合作用時,同時考慮有效黏度、流量因子和速度滑移時對軸承內氣膜壓力分布影響最大,當供氣壓力一定時其氣腔內壓力最大值最小。

(2)當供氣壓力一定時,隨著轉子偏心率的增大各個節流孔處的氣膜壓力分布差異性逐漸增大,同時軸承內各節流孔附近的氣膜剛度值變化越來越大,軸承承載力也不斷增大;當軸承偏心率不變時,隨供氣壓力的增大,增大了軸承抵抗外載荷的能力,即軸承承載力不斷增加。

(3)當轉子的制造誤差周期為1,制造誤差幅值大于3 μm時,隨著制造誤差幅值的增大,主軸內部各節流孔的氣膜壓力分布誤差值越來越大;隨著誤差幅值的增加,各節流孔的剛度值呈現出周期的波動,軸承內節流孔氣膜剛度的差異越來越大;制造誤差周期數較少時,氣膜壓力分布差異明顯,而制造誤差周期數較大時節流孔的氣膜壓力最大值變化不明顯;在制造誤差一定的情況下,供氣壓力越大,軸承的壓力分布差異性越大,對主軸靜態特性造成的影響越大。

(4)轉子偏心與制造誤差耦合時,轉子偏心率增大,軸承中各節流孔附近的氣膜壓力分布與氣膜剛度差異越來越大,將嚴重影響軸承的氣膜剛度。