油胺修飾鎳納米粒子在鋰基脂中的摩擦學性能*

張 紅 胡文敬 李久盛 韓 生

(1.上海工程技術(shù)大學化學化工學院 上海 200335;2.中國科學院上海高等研究院先進潤滑材料實驗室 上海 201210;3.上海應用技術(shù)大學化學與環(huán)境工程學院 上海 200235)

由潤滑油和增稠劑形成的基礎(chǔ)潤滑脂由于良好的密封性和較長的使用壽命,在機械潤滑中起著重要作用[1-4]。機械工程中廣泛使用的潤滑脂有鋰基潤滑脂、聚脲潤滑脂、鈣基潤滑脂、復合脂等,其中鋰基脂所占比例最高,在全球產(chǎn)量中占比超過75%[5-6]。鋰基脂具有耐水、防銹、抗氧化等特點[7-9],但也存在抗磨性差、易析油、使用溫度范圍小等缺點。大量的研究和經(jīng)驗表明,提高鋰基脂性能最有效的方法是加入添加劑[10-11]。因此,開發(fā)新型添加劑來提升潤滑脂的性能成了近些年的熱點。隨著納米材料的發(fā)展和應用,它在電化學、熱力學和摩擦學等領(lǐng)域表現(xiàn)出了優(yōu)異的性能[12-16]。因此,用納米材料代替?zhèn)鹘y(tǒng)的有機分子是一種非常有發(fā)展前途的方法。近年來,納米材料在摩擦潤滑領(lǐng)域的應用主要集中在層狀、管狀材料和金屬及其氧化物等方面。如ZHANG等[17]研究了二硫化鉬碳與多壁碳納米管(MWCNT)對聚氨酯摩擦磨損性能的影響;HE等[18]比較研究了單種添加劑(納米Al2O3或納米ZnO)和復合添加劑(Al2O3-ZnO納米粒子)的摩擦學行為。

鎳是一種具有磁性且機械穩(wěn)定性和化學穩(wěn)定性優(yōu)異的金屬,常與其他金屬混合形成合金,被廣泛應用于磁性介質(zhì)、太陽能電池、耐腐蝕和復合涂層等領(lǐng)域。YE等[19]在Ti6Al4V合金和硅晶片表面沉積了TiSiN層與鎳層,發(fā)現(xiàn)多層鈦/鎳涂層能夠顯著提高材料的韌性和耐磨性能,磨損率降低了62.81%。寧越洋等[20]通過表面化學鍍鎳的方法設計了一種新型的鍍鎳片層石墨/鋁復合材料,并與球形石墨/鋁復合材料進行了比較,結(jié)果表明,鍍鎳片層石墨/鋁復合材料在摩擦性能和熱導率都遠遠高于球形石墨/鋁復合材料。除此之外,目前關(guān)于鎳納米粒子作為潤滑脂添加劑的報道較少,且由于其自身的強磁性所造成的團聚是目前所面臨的難點。

本文作者采用油胺對鎳納米粒子進行表面修飾,降低了其團聚程度;用四球摩擦試驗機測試油胺改性鎳納米粒子的抗磨性能,采用TE77往復摩擦試驗機研究其對鋰基潤滑脂摩擦性能的影響,并探討其在潤滑脂中的減摩抗磨機制。

1 實驗部分

1.1 實驗材料

鋰基脂購自中國湖北石油有限公司。150N基礎(chǔ)油,40 ℃運動黏度28.008 mm2/s,100 ℃運動黏度5.203 3 mm2/s。鎳(Ⅱ)甲酸二水合物(Ni(HCOO)2·2H2O)購自上海阿拉丁有限公司。其他化學試劑,如PAO4、油胺(質(zhì)量分數(shù)90%,C18H37N)、油酸(質(zhì)量分數(shù)90%,C18H34O)、石油醚和乙醇等溶劑可以直接使用無需進一步純化。

1.2 鎳納米粒子和潤滑脂的制備

1.2.1 OA-Ni納米粒子的制備

將Ni(HCOO)2·2H2O (10 g,54.1 mmol) 和油胺 (28.9 g,108.0 mmol) 同時添加到三口圓底燒瓶中,加熱至120 ℃并在磁力攪拌下保持20 min,變成綠色透明溶液后倒入PAO4基礎(chǔ)油 (40 mL),同時將溫度升高至170 ℃。最后,加入油酸 (28.2 g,99.8 mmol)并繼續(xù)升溫,當溫度達到230 ℃時,停止反應。整個反應在氮氣環(huán)境中完成。待反應冷卻至室溫后,用離心機以6 000 r/min的速度離心3 min以分離油和納米粒子。所得黑色產(chǎn)物用石油醚和乙醇洗滌3次,經(jīng)真空干燥箱干燥3 h后稱量質(zhì)量。

1.2.2 OA-Ni納米粒子改性潤滑脂的制備

通過以下步驟制備不同質(zhì)量分數(shù)OA-Ni納米粒子改性鋰基潤滑脂(分別為0、0.3%、0.6%、0.9%、1.2%)。將一定量OA-Ni倒入5 mL的150N基礎(chǔ)油中并在超聲分散儀中超聲3 min,然后加入50 g鋰基脂,機械攪拌10 min后用三輥研磨機精磨3次,得到不同質(zhì)量分數(shù)鎳納米粒子改性潤滑脂。

1.3 摩擦學性能測試

在四球摩擦試驗機上測試了OA-Ni作為鋰基潤滑脂添加劑的摩擦學性能。在轉(zhuǎn)速為1 200 r/min、載荷為196 N、溫度為50 ℃的條件下進行60 min的抗磨實驗。實驗采用直徑12.7 mm的GCr15鋼球(59~61HRC),實驗結(jié)束后,用光學顯微鏡測量下鋼球磨斑直徑(WSD),精度為± 0.001 mm,取3次相同實驗的平均磨斑直徑作為實驗結(jié)果。

利用TE77往復式摩擦試驗機在50 ℃下評價不同質(zhì)量分數(shù)鎳納米粒子改性鋰基脂的減摩性能。實驗載荷為40 N,頻率為3 Hz,行程長度為10 mm。上夾具為直徑10 mm的GCr15鋼球,下部為規(guī)格58 mm×38 mm×4 mm的GCr15鋼板。

每個實驗至少重復2次以確保數(shù)據(jù)的準確性及可重復性,并在實驗開始前將所有鋼球和鋼板用石油醚和乙醇的混合溶液超聲波振動清洗。

1.4 表征

采用X射線衍射(XRD,Smart Lap,Japan)分析OA-Ni的晶體結(jié)構(gòu)。采用傅里葉變換紅外光譜法(FT-IR,Paragon 1000,Perkin Elmer)測定目標產(chǎn)物的紅外光譜。用掃描電鏡(SEM,Tescan)和透射電子顯微鏡(TEM,Jeol 1011)對納米粒子的結(jié)構(gòu)和形貌進行表征。采用熱重分析儀(TGA,TA-Q500)對OA-Ni納米粒子在氮氣中的熱穩(wěn)定性進行評價,溫度區(qū)間為30~600 ℃并以10 ℃/min的速率升溫。采用白光干涉儀(WLI)觀察TE77鋼板的磨痕形貌。用掃描電鏡(SEM)觀察四球?qū)嶒灥南落撉虻哪p表面形貌,用X射線光電子能譜(XPS,Thermo-Fischer-ESCALAB250Xi)和電子能譜(EDS,AZtec)分析磨痕表面的元素及價態(tài)。

2 結(jié)果與討論

2.1 油胺表面修飾的鎳納米粒子的表征

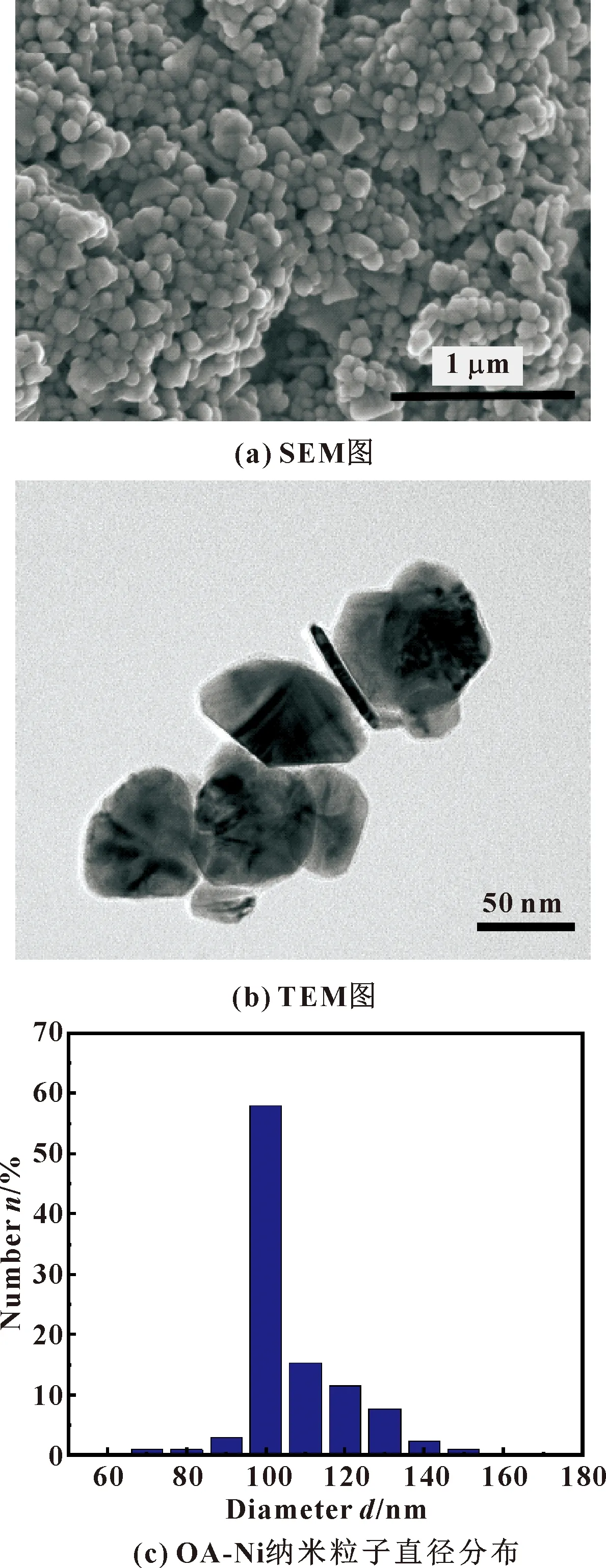

利用SEM和TEM觀察了OA-Ni的形貌和粒徑,如圖1所示。可以觀察到OA-Ni納米粒子呈現(xiàn)出不規(guī)則的圓片狀,分散性較好,沒有多層累積且分布均勻,粒徑約為100 nm。修飾機制推測為金屬納米粒子經(jīng)過處理后表面活性增加,易于與氨基類基團發(fā)生相互作用,從而使得金屬納米粒子的分散性增加,不易團聚。

圖1 鎳納米粒子形貌和直徑分布

圖2(a)顯示了油胺和OA-Ni納米粒子的紅外光譜。2 927、2 967、2 880和2 846 cm-1處的峰分別對應的是-CH3和-CH2-的對稱拉伸振動峰,位于1 460 cm-1處的峰與C-H拉伸振動峰有關(guān)[21-22]。720 cm-1處的峰為-(CH2)n-(n≥4)的水平搖擺振動峰,證明了長碳鏈的存在。1 070 cm-1處是C-N鍵的特征峰,同時在OA-Ni譜圖中也觀察到了這一特征峰[23-24]。以上結(jié)果表明,油胺長鏈與鎳納米粒子成功結(jié)合,從而降低了納米粒子的團聚性能。

OA-Ni的XRD圖譜如圖2(b)所示。在44.5°、51.8°和76.4°處出現(xiàn)了不同的尖銳峰,對應鎳的111、220和220晶面,根據(jù)標準卡(JCPDS 04-0850)證明合成的鎳具有面心立方(FCC)結(jié)構(gòu),表明該方法制備的OA-Ni納米粒子純度高,不存在其他副產(chǎn)物。

利用TGA對OA-Ni納米粒子的熱穩(wěn)定性進行探究。從圖2(c)所示的熱重曲線可以看出,質(zhì)量損失主要在186~274 ℃范圍內(nèi),為鎳表面修飾的有機長鏈斷裂分解,說明油胺成功地吸附到鎳納米粒子表面,總體質(zhì)量分數(shù)約有3%。

圖2 油胺表面改性鎳納米粒子表征結(jié)果

2.2 抗磨性能測試

采用四球摩擦試驗機考察了不同質(zhì)量分數(shù)OA-Ni納米粒子對鋰基脂抗磨性能的影響,結(jié)果如圖3所示。如圖3(a)所示,磨斑直徑(WSD)隨著OA-Ni添加劑質(zhì)量分數(shù)的增加而逐漸降低,當質(zhì)量分數(shù)為0.6%時,WSD降至0.385 mm,與鋰基脂的0.607 mm相比抗磨性能提升了36.6%。隨著添加劑質(zhì)量分數(shù)的進一步增加,抗磨性能變差,WSD在0.429~0.449 mm的范圍內(nèi)浮動。結(jié)果表明,OA-Ni的加入能顯著提高潤滑脂的抗磨性能。但在高添加劑質(zhì)量分數(shù)下,抗磨效果的敏感性降低。這可能是由于過多的OA-Ni納米粒子在摩擦過程中形成聚集,破壞摩擦膜的完整性,從而使得抗磨效果減弱。

圖3(b)所示為摩擦因數(shù)隨時間的變化曲線。基礎(chǔ)鋰基脂的摩擦因數(shù)波動較為明顯且局部有尖銳突起,說明基礎(chǔ)脂所形成的油膜不夠穩(wěn)定且易破裂。加入OA-Ni添加劑后,鋰基脂的摩擦因數(shù)的平穩(wěn)性得到了很大改善,0.3%和1.2%質(zhì)量分數(shù)下的摩擦因數(shù)保持在相近值,略低于基礎(chǔ)鋰基脂。當質(zhì)量分數(shù)為0.9%時,摩擦因數(shù)在前1 800 s呈現(xiàn)下降趨勢后保持平穩(wěn),在0.09左右。在抗磨效果最佳質(zhì)量分數(shù)0.6%下,摩擦因數(shù)曲線也保持了較低且平穩(wěn)的狀態(tài)。以上結(jié)果說明OA-Ni的加入能夠提高摩擦膜的韌性且明顯地改善基礎(chǔ)脂的減摩性能。

2.3 鋼球磨損表面分析

圖4給出了基礎(chǔ)鋰基脂和OA-Ni質(zhì)量分數(shù)為0.6%的鋰基脂潤滑下鋼球的磨斑表面形貌和元素含量。從圖4(a)中可以看到,基礎(chǔ)鋰基脂潤滑時摩擦表面出現(xiàn)了一些深而寬的溝槽,同時可以觀察到不規(guī)則的磨痕和一些破碎的表面。而含有OA-Ni納米粒子潤滑脂潤滑時摩擦表面更為光滑,犁溝較少,沿滑動方向呈現(xiàn)輕微磨損和淺磨削裂紋(見圖4(c)),磨損情況得到顯著改善。證明OA-Ni納米粒子的加入能夠有效地改善潤滑脂的抗磨性能。從圖4(b)、(d)所示的EDS圖譜中可以看出,基礎(chǔ)鋰基脂潤滑的鋼球表面不存在鎳元素,當OA-Ni納米粒子加入到潤滑脂中后,磨損表面存在大量的Ni,說明在摩擦過程中鎳廣泛存在于摩擦副之間并起到有效保護。

圖4 鋼球磨損表面形貌和元素含量

2.4 減摩性能測試

采用TE77往復摩擦試驗機研究了潤滑脂在點-面接觸方式下的減摩性能。圖5給出了添加不同質(zhì)量分數(shù)OA-Ni納米粒子的鋰基脂的平均摩擦因數(shù)和摩擦因數(shù)曲線。從圖5(a)中可以看出,含OA-Ni納米粒子的鋰基脂的平均摩擦因數(shù)均低于鋰基脂。OA-Ni納米粒子質(zhì)量分數(shù)為0.6%~0.9%時,摩擦因數(shù)由基礎(chǔ)鋰基脂的0.133降低到0.113,減摩性能提高15.0%;而隨著OA-Ni納米粒子質(zhì)量分數(shù)的繼續(xù)增加,摩擦因數(shù)保持相對穩(wěn)定。從圖5(b)可以看出,在摩擦初始時期,鋰基脂經(jīng)歷了約200 s的跑合期后在800 s時潤滑失效;而加入OA-Ni的潤滑脂大大縮短了跑合期且在后續(xù)摩擦期間保持平穩(wěn)狀態(tài)。其原因是納米粒子能夠有效地進入到摩擦副的縫隙中進行填補作用,使其形成平滑的表面,并隨著實驗的進行,納米粒子在摩擦副之間發(fā)生了摩擦化學反應形成了致密的潤滑混合膜。

圖5 載荷40 N下添加不同質(zhì)量分數(shù)OA-Ni鋰基脂的摩擦因數(shù)

2.5 鋼板摩擦表面分析

圖6顯示了添加不同質(zhì)量分數(shù)OA-Ni納米粒子的鋰基脂潤滑下的鋼板表面顯微和三維輪廓圖像。在圖6(a)中,純潤滑脂潤滑下鋼板表面磨痕深且寬并伴有部分的剝落物。在圖6(b)—(d)中,分別添加質(zhì)量分數(shù)0.3%、0.6%、0.9%OA-Ni的鋰基脂潤滑下的磨痕又淺又窄,磨損面光滑,較基礎(chǔ)脂有了很大改善。在圖6(e)中,加入質(zhì)量分數(shù)1.2% OA-Ni的鋰基脂潤滑下的鋼板表面出現(xiàn)磨損,伴有淺的溝壑,磨損程度低于基礎(chǔ)脂。這些結(jié)果表明,在加入OA-Ni后,鋰基潤滑脂的摩擦學性能得到了顯著改善,但其添加量對潤滑脂抗磨性能的影響不夠顯著。

圖6 載荷40 N下添加不同質(zhì)量分數(shù)OA-Ni的鋰基脂潤滑下的磨痕顯微圖和三維輪廓圖:(a),(b),(c),

2.6 XPS分析

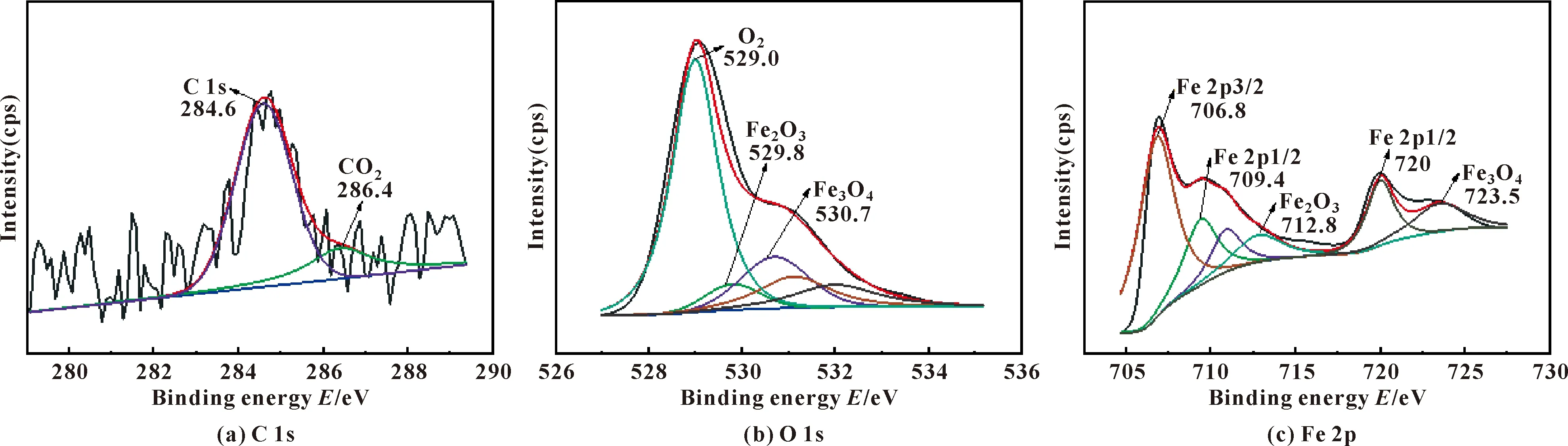

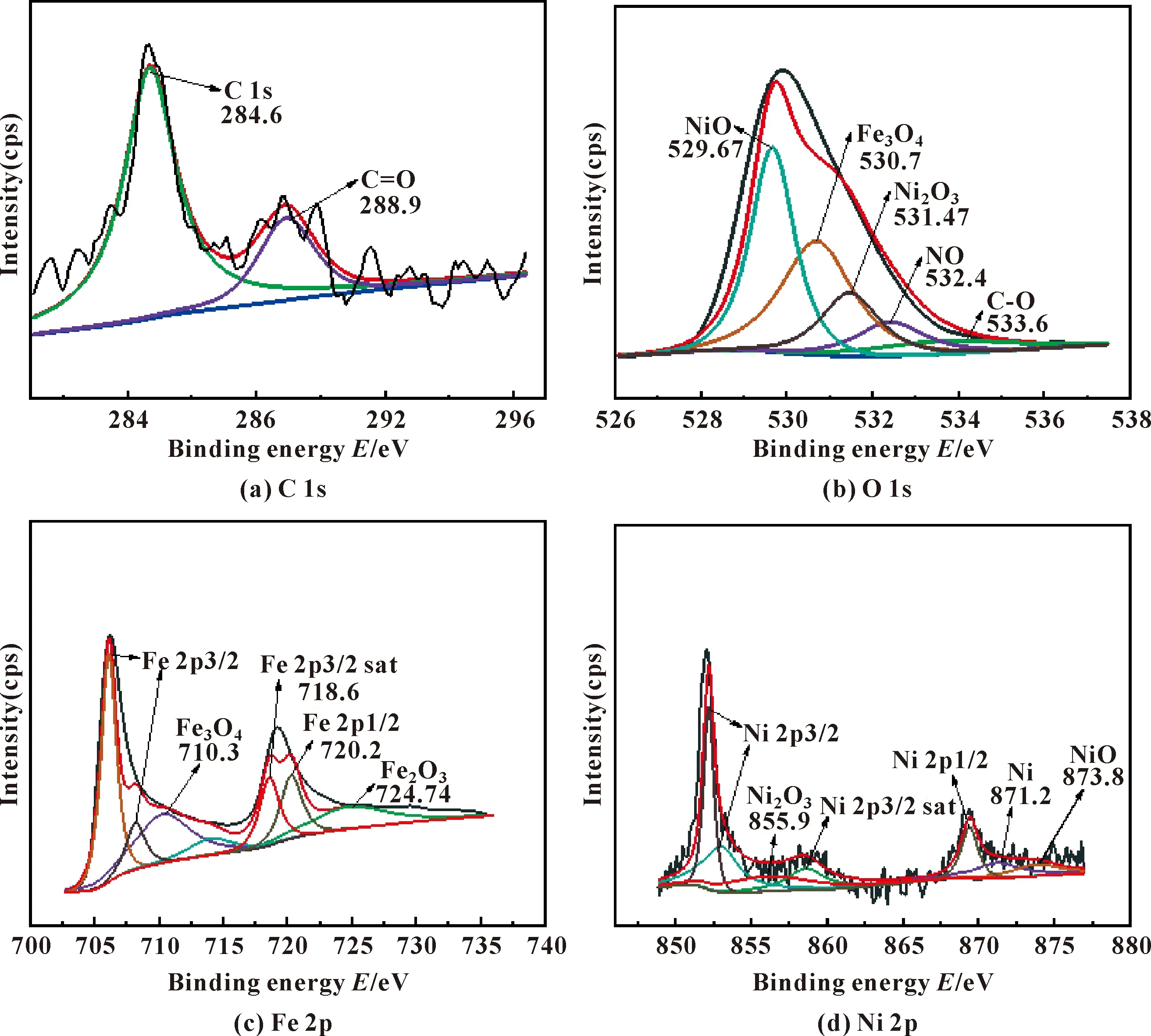

圖7、8所示分別為基礎(chǔ)鋰基脂和0.6%OA-Ni/鋰基脂潤滑下摩擦表面C、 O、 Fe和Ni元素的高分辨率XPS光譜。在圖7中,C 1s在284.6 eV處的峰主要來源于空氣中的C元素,O 1s在530.7 eV處的結(jié)合能證明接觸面中有Fe3O4生成[25]。在圖8中,C 1s在288.9 eV處的峰證明了C=O存在;Fe 2p在710.3和724.74 eV處的峰分別對應Fe3O4和Fe2O3;O 1s在532.4 eV處的峰顯示有NO產(chǎn)生;Ni 2p在531.47、855.9 eV和529.67、873.8 eV處的峰均證明了Ni在摩擦過程中產(chǎn)生了化學反應,生成了Ni2O3和NiO[26]。因此,鋰基潤滑脂潤滑時在磨損表面形成的邊界潤滑膜主要成分由Fe2O3、Fe3O4組成;OA-Ni作為添加劑的潤滑脂潤滑時磨損表面中不僅有含F(xiàn)e氧化物的存在,同時生成了Ni、NiO和Ni2O3。此外,OA-Ni納米粒子表面的油胺的脂肪鏈隨著摩擦的進行發(fā)生斷裂,形成復合摩擦膜的一部分。因此,在摩擦過程中,磨損表面沉積了鎳納米粒子和摩擦化學反應形成的化學保護膜,從而提高了鋰基潤滑脂的摩擦學性能。

圖7 鋰基脂潤滑下鋼球磨損表面的XPS元素分析

圖8 0.6%OA-Ni/鋰基脂潤滑下鋼球磨損表面的XPS元素分析

2.7 油胺表面修飾的鎳納米粒子的潤滑機制

如圖9所示,在潤滑脂中加入OA-Ni納米粒子后,在摩擦起始階段,鎳納米粒子進入摩擦面的凹坑中起到填充作用以降低表面粗糙度,同時鎳納米粒子的結(jié)構(gòu)特性還能起到“滾珠”的效果;隨著摩擦的進行,局部溫度生高,油胺化學鍵斷裂伴隨著化學反應的發(fā)生,鎳納米粒子被氧化,共同生成致密的氧化保護膜,避免摩擦副之間直接接觸,大大降低了摩擦損耗,提高了鋰基脂的摩擦學性能。

圖9 OA-Ni納米粒子作為潤滑添加劑的潤滑機制

3 結(jié)論

(1)采用油胺對金屬鎳納米粒子進行了表面修飾,SEM和TEM分析表明,OA-Ni納米粒子呈現(xiàn)出不規(guī)則的圓片狀,分散性較好,沒有多層累積且分布均勻,粒徑約為100 nm。

(2)表面修飾的納米粒子在潤滑脂中有良好的分散性;OA-Ni納米粒子能顯著改善鋰基潤滑脂的摩擦學性能,在最佳質(zhì)量分數(shù)0.6%下,可使鋰基脂的抗磨性能提高36.6%,減摩性能提升15%。

(3)通過對磨斑進行SEM、EDS和XPS分析,證實了摩擦鋼球表面存在鎳納米粒子,并形成了Fe2O3、Fe3O4、NiO、Ni2O3等金屬氧化物的摩擦化學膜,保證了摩擦副之間具有良好的摩擦學性能。