關于解決高乙烯基硅橡膠發黃問題的工藝流程設計

古明鮮,廖 萍

(四川化工職業技術學院,四川 瀘州 646300)

隨著硅膠生產工藝的成熟,越來越多的企業進行硅膠的生產研究。伴隨著硅膠的普遍化生產,人們越來越注重硅膠的性能與外觀等多方面因素。隨著硅膠的發展,硅膠的生產企業之間的競爭也日益劇增。

本次實驗主要針對A廠生產出的硅橡膠的黃化問題進行了研究。該廠區目前主要生產的硅橡膠規格為112-3、112-5、112-7、112-9四種規格的產品,這些規格的產品外觀均出現發黃現象,特別是在做112-7產品時,黃化問題尤為嚴重。

本實驗首先確定了該硅橡膠的原料為甲基乙烯基,對其合成原理進行了研究,并在該基礎上,確定了甲基乙烯基硅橡膠的合成指標,再以此為基礎,設計了合成路線。最終分別研究了5條聚合路線。分別為:(1)選用1號VMC(四甲基四乙烯基環四硅氧烷)(V4=95%)原料,將導熱油溫度設定為110 ℃,通過油浴加熱物料至95~100 ℃,攪拌速率200 r/min,升溫 95 ℃后立即加入堿膠聚合;(2)選用1號VMC(V4=95%)原料,將導熱油溫度設定為120 ℃,通過油浴加熱物料至105~110 ℃,攪拌速率200 r/min,升溫105 ℃后立即加入堿膠聚合;(3)選用2號VMC(V4=V4≥98.5%)原料,將導熱油溫度設定為120 ℃,通過油浴加熱物料至105~110 ℃,攪拌速率200 r/min,升溫105 ℃后立即加入堿膠聚合;(4)選用3號VMC(V4=90%≤V4<95%)原料,聚合條件同第3條工藝路線;(5)選用1號VMC(V4=85%≤V4<90%)原料,聚合條件同第3條工藝路線。

1 工藝流程設計

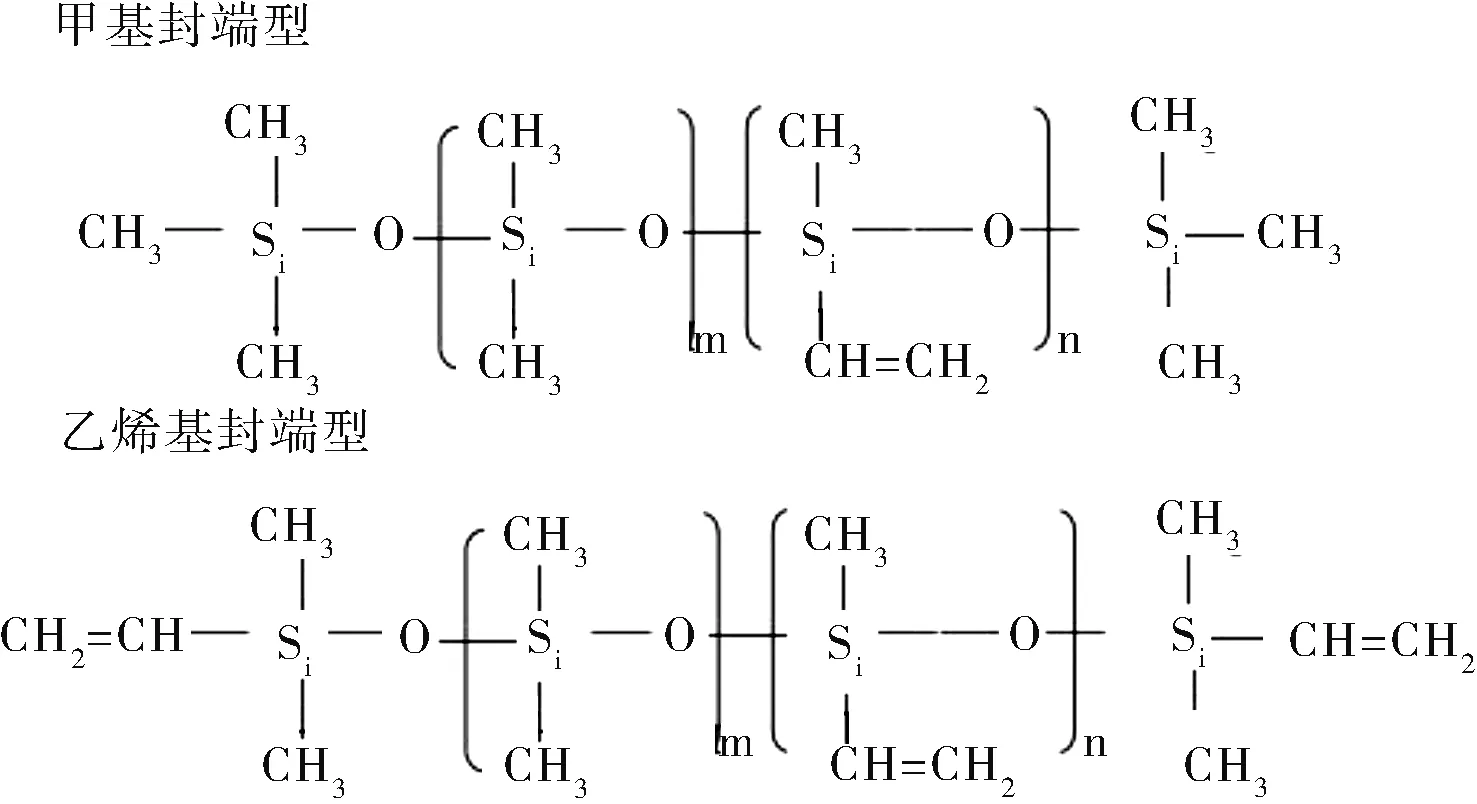

1.1 甲基乙烯基橡膠合成原理[1]

圖1 甲基乙烯基橡膠合成原理圖

乙烯基硅橡膠的合成屬陰離子催化開環聚合反應。在堿催化劑的催化作用下,同時進行加熱反應,會發生開環,即環硅氧烷Si-O-Si鏈會產生斷裂反應。開環后,鏈端形成含陰離子的線狀聚硅氧烷低聚體,進一步與環體發生反應,逐步形成高摩爾質量的線性聚硅氧烷。當鏈增長時,遇到封端劑或H2O時,反應將會停止,或者繼續與所形成的大分子鏈發生反應,重新編排分子形成新的環體。在鏈變化過程中,可通過加熱分解催化劑使反應趨于平衡穩定。

1.2 甲基乙烯基橡膠合成指標

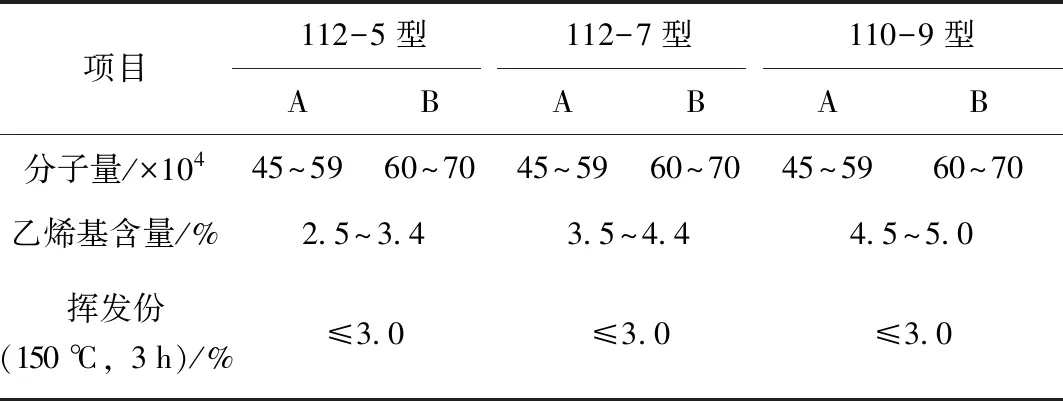

根據國家化工行業標準HG/T3312~3313-2000規定,110甲基乙烯基硅橡膠產品,根據乙烯含量不同,有不同的型號區分。產品外觀應滿足無色透明,無機械雜質等要求。乙烯含量規格見表1、表2所示。

表1 常規乙烯基含量規格

表2 高乙烯基含量規格

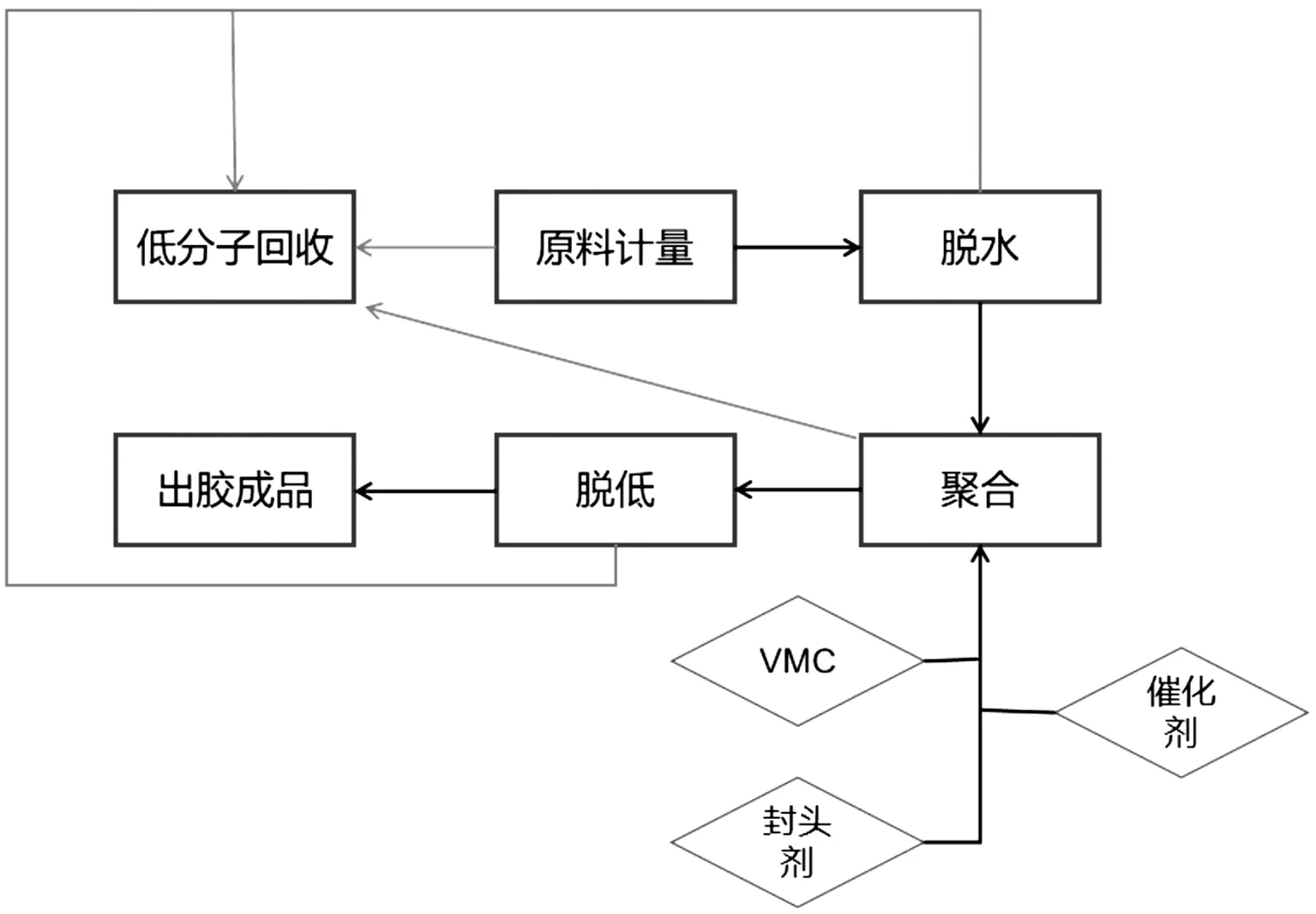

1.3 工藝流程設計

將稱量好的原料(DMC二甲基硅氧烷混合環體)加入到脫水裝置內進行脫水處理[2],除去水分,除完水分后進入聚合釜內進行聚合反應,反應完成后,將物料放入脫低系統內脫出未聚合的低組分,低組分被進行回收處理,剩下的通過測定,為合格產品,取出成品。工藝流程圖見圖2所示。

圖2 工藝流程圖

2 實驗步驟與方法

2.1 實驗儀器與試劑

實驗儀器包括:電子控溫磁力攪拌器,江蘇金怡儀器科技有限公司等。

實驗試劑包括:DMC,A廠區;1號MVC[3-4](V4含量95%左右),A廠區;2號MVC(V4≥98.5%),A廠區;3號MVC(90%≤V4<95%),A廠區;4號MVC(85%≤V4<90%),A廠區;二甲基硅油[5],安徽艾約塔硅油有限公司;催化劑(四甲基氫氧化銨[6],默克Sigma-Aldrich)等。

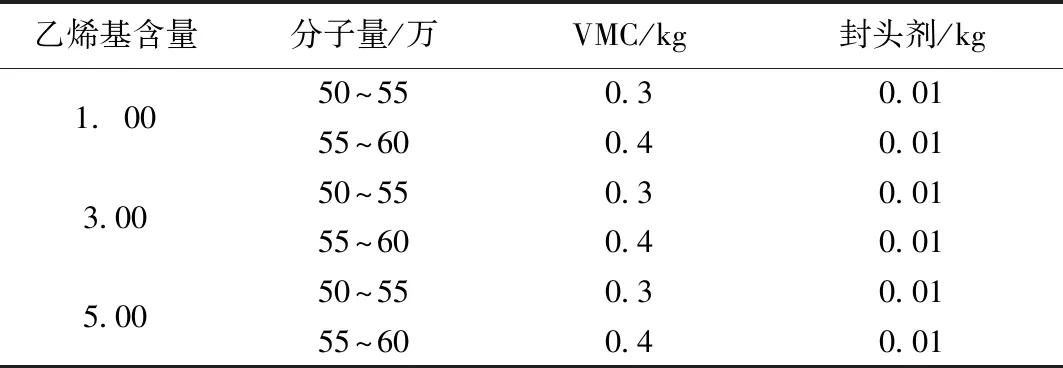

純DMC的配制見表3所示。

表3 DMC配制處方

2.2 實驗步驟與方法

2.2.1 實驗步驟

(1)備料

計量槽備料進2.4 kg純DMC,DMC進料完成后脫計量槽抽負壓至-80 kPa,將計量槽儲罐抽料軟管放入已完成稱重的VMC桶內抽取VMC,抽料過程中注意真空罐內的壓力變化,同時關注VMC桶內物料的減少情況,避免抽完后,未及時關閉抽料閥,計量槽內吸入大量空氣。

(2)聚合

計量槽備完料后,聚合釜開始進料,將計量槽內備好的原料壓入到聚合釜內,現場人員需要確認計量槽內原料已壓完。聚合釜內今晚料后開始啟動攪拌,現場操作人員加封頭劑,并升溫,攪拌30 min后,溫度達到110 ℃時加入堿膠聚合。現場人員關注聚合效果,確認無問題后,攪拌轉速降低,攪拌40 min。

(3)脫低

完成聚合后,將聚合釜內物料壓入平衡罐,至少平衡1 h,1 h后開始壓料脫低,脫低過程中需要注意脫低溫度,脫低溫度不得超過165 ℃,絕壓與常規生膠壓料相同。同時脫低過程中關注脫低分子器掛絲情況,中控觀察脫低受器脫低量,是否存在脫低量偏大或偏小現象。

2.2.2 聚合反應批次化處理

(1)第一批次聚合

稱取5 kg DMC于燒杯;將導熱油溫度設定為110 ℃,通過油浴加熱物料至95~100 ℃,攪拌速率200 r/min,1號VMC:0.3 kg 二甲基硅油:0.01 kg;物料達到95 ℃后,立即加入堿膠進行聚合;

(2)第二批次聚合

稱取5 kg DMC于燒杯;將導熱油溫度設定為120 ℃,通過油浴加熱物料至105~110 ℃,攪拌速率200 r/min,1號VMC:0.3 kg 二甲基硅油:0.01 kg;物料達到105 ℃后,立即加入堿膠進行聚合;

(3)第三批次聚合

稱取5 kg DMC于燒杯;將導熱油溫度設定為110 ℃,通過油浴加熱物料至95~105 ℃,攪拌速率200 r/min,2號VMC:0.3 kg 二甲基硅油:0.01 kg;物料達到95 ℃后,立即加入堿膠進行聚合。

(4)第四批次聚合

稱取5 kg DMC于燒杯;將導熱油溫度設定為110 ℃,通過油浴加熱物料至95~105 ℃,攪拌速率200 r/min,3號VMC:0.3 kg 二甲基硅油:0.01 kg;物料達到95 ℃后,立即加入堿膠進行聚合;

(5)第五批次聚合

稱取5 kg DMC于燒杯;將導熱油溫度設定為110 ℃,通過油浴加熱物料至95~105 ℃,攪拌速率200 r/min,4號VMC:0.3 kg 二甲基硅油:0.01 kg;物料達到95 ℃后,立即加入堿膠進行聚合。

3 結果與討論

3.1 常規生產條件下的實驗結果

使用1號MVC聚合反應結果見表4所示。從數據可以看出,僅改變聚合溫度,其他條件不變的情況下,溫度較低的一組,所得產品外觀有輕微發黃現象,溫度較高的一組,所得產品外觀發黃。說明溫度的高低會對乙烯基聚合完成后的外觀產生影響。

表4 常規聚合反應結果

3.2 改良生產條件后的實驗結果

常規生產條件下,溫度越高,乙烯基聚合產品發黃程度越高,為了解決高溫下聚合物發黃的問題,我們對生產條件進行了改良。改良后的實驗結果見表5所示。從結果可以看出,在相同實驗條件下,使用不同的VMC,得到的結果不同。2號VMC所獲得的聚合物外觀最好,為無色透明狀態,3號VMC聚合物外觀輕微偏暗,4號VMC聚合物外觀和1號VMC結果一樣,均偏黃。實驗結果說明,當VMC≤98.5%時,所活得的聚合物外觀較好。

表5 改良聚合反應結果

4 結 論

本次實驗主要研究了聚合階段不同的實驗條件對聚合產物外觀的影響。常規生膠聚合方式為:使用95%左右的VMC為原料,將導熱油溫度設定為110 ℃(120 ℃),通過油浴加熱物料至95~100 ℃(105~110 ℃),攪拌速率200 r/min,升溫 95 ℃(105 ℃)后立即加入堿膠聚合,此時的聚合物產品表現為低溫狀態下,外觀輕微發黃,高溫狀態下,外觀發黃。為了研究出外觀更好的聚合物產品,本次實驗調整了聚合反應的反應條件以及VMC的原料選擇,更改后的結果可以看出,改變實驗條件后:導熱油溫度設定為120 ℃,通過油浴加熱物料至 105~110 ℃,攪拌速率200 r/min,升溫105 ℃后立即加入堿膠聚合,相同的高溫條件下,VMC含V4含量的不同,對聚合物外觀的影響比較大,V4含量在85%左右時,黃變較為明顯;V4含量在90%左右時,黃變輕微;V4含量在95%左右時不在黃變,V4含量在98%左右時表現清澈透明。

通過本次實驗可以看出,影響聚合物發黃的原因不僅僅時溫度,還有V4的含量。當VMC中其他組分含量較多以后,會導致生膠在聚合過程中發生黃變性。根據本次實驗結果可以看出,在制作高乙烯基生膠時,選擇V4含量超過95%的VMC環體所獲得的聚合產物外觀較好。