Al/Ni粉末復合材料沖擊反應細觀機制

熊瑋, 張先鋒, 陳海華, 劉闖, 談夢婷

(南京理工大學 機械工程學院, 江蘇 南京 210094)

0 引言

Al/Ni材料是典型的含能結構材料,通常采用粉末壓制法制備[1-2],同時具備結構特性和化學反應釋能特性。該類材料在一般情況下保持惰性且不相互反應,當給予足夠的機械、電或激光等刺激后會迅速釋放大量的化學能,進行快速燃燒或爆炸[3]。由于兼具含能和強度特性,含能結構材料在軍事領域和民用領域均具有十分廣闊的應用前景[4-8],如制作含能破片、含能藥型罩、基于含能結構材料的侵徹體及空間碎片防護結構等。

活性材料沖擊釋能行為中包含的力- 熱- 化學耦合問題十分復雜[9]。在沖擊壓縮或強動載情況下,含能結構材料中將發生塑性變形、微射流、破碎及微孔塌陷等過程,因此沖擊波陣面后將發生材料顆粒的迅速混合,最終引起溫度的升高及材料內各組分的融合而發生化學反應[10-11]。含能結構材料沖擊引起的化學反應過程可以分為3步:反應的觸發、傳播與擴展[10]。Al/Ni材料屬于復合材料,在沖擊壓縮過程中的化學反應類型主要為多組分固相反應。文獻[12]研究結果表明,Al/Ni粉末復合材料的細觀結構(顆粒尺寸、形狀以及顆粒分布等)對其力學行為及沖擊反應特性的影響十分顯著。由沖擊壓縮引起的含能結構材料細觀/微觀尺度上顆粒碰撞與變形、物質輸運、溫度分布、化學反應的發生與發展及材料動力學特性(密度、壓力、沖擊波等)如何影響宏觀尺度的沖擊反應特性參數(反應速率、反應效率及反應溫度)是準確預測含能結構材料在沖擊載荷下的力學行為和化學反應特性的關鍵問題之一。

由于含能結構材料的沖擊釋能特性較難通過商業有限元軟件中已有的材料模型進行描述,使其研究工作主要集中于含能結構材料力學響應和沖擊反應行為試驗及含能毀傷元對典型目標毀傷效果的試驗驗證上[13-15]。雖然國外學者在含能結構材料的沖擊反應細觀模擬上已開展了大量的研究工作,但是其采用的RAVEN代碼目前僅在美國部分機構使用[16-18],無法得到推廣。國內相關學者[19-21]利用Powder Burn、Lee-Tarver模型和LS-DYNA軟件自定義本構模型等方法,對活性材料毀傷元、活性防護結構等作用過程進行了數值仿真計算。以上研究工作是對含能毀傷元沖擊反應行為宏觀數值模擬方法的初步探索,且未考慮材料細觀結構對宏觀沖擊動力學響應和宏觀反應行為的影響。鑒于此,以國內外通用的仿真軟件為平臺,開展含能結構材料的沖擊反應過程細觀模擬研究,獲取沖擊響應和沖擊反應特性宏觀參數是現階段亟待解決的問題。

基于以上研究背景,本文結合Mie-Grüneisen狀態方程和反應擴散模型描述Al/Ni粉末復合材料沖擊壓縮力學響應及化學反應行為。在細觀尺度上計算Al/Ni粉末復合材料中沖擊反應演化過程,分析沖擊加載條件對沖擊反應行為的影響規律,闡明化學反應對材料內溫度和沖擊壓力的影響機制。本文建立的考慮沖擊反應特性的含能結構材料沖擊響應特性計算方法對于闡明含能結構材料沖擊釋能機制有重要意義,同時將有助于推動該類材料的設計和工程化應用。

1 Al/Ni粉末復合材料的細觀結構及沖擊釋能特性

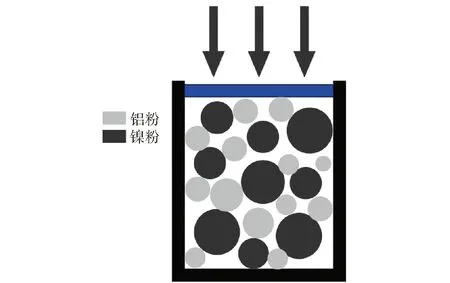

選用純度≥99.5%的原料粉末制備試件,Al粉顆粒目數為600目(粒徑<23 μm),Ni粉顆粒目數為200目(粒徑<75 μm)。從圖1中原始粉末及其掃描電子顯微鏡(SEM)照片可以觀測到:Al粉顏色為淺灰色,細觀顆粒為光滑的球形;Ni粉顏色為深灰色,細觀顆粒為樹枝狀結構。文獻[22]研究結果表明,化學計量比相等的Al、Ni粉末混合物在無氧環境下的化學反應特性最好。因此,根據該材料配比對Al、Ni粉末進行混合,并使用粉末壓制法(見圖2)制備Al/Ni粉末復合材料。該過程所采用壓制壓力為850 MPa,并保壓至少2 min,盡可能減小壓力卸載后試件回彈變形。在Al/Ni粉末復合材料壓制過程中,對每個試件尺寸進行測量,以保證密度等滿足設計要求,離散度控制在±2%以內。

圖1 Al、Ni粉末及其細觀結構照片Fig.1 Images and microstructures of Al and Ni powder

圖2 粉末壓制示意圖Fig.2 Schematic image of the powder compaction process

通過上述方法得到的Al/Ni粉末復合材料理論密度為5.25 g/cm3,密實度為92.9%,其照片及細觀結構如圖3所示。由圖3可以發現,通過粉末壓制法得到的Al/Ni復合材料試件表面光滑,有金屬光澤。Al、Ni顆粒在壓制過程中發生了變形并相互結合在一起,Al-Al、Ni-Ni顆粒無明顯分界。同時,根據文獻[23]研究工作,Al/Ni粉末復合材料制備中未形成氧化層或金屬間化合物,故不考慮氧化層對反應的影響。

圖3 Al/Ni粉末復合材料及其細觀照片Fig.3 Image and microstructure of the Al/Ni composite

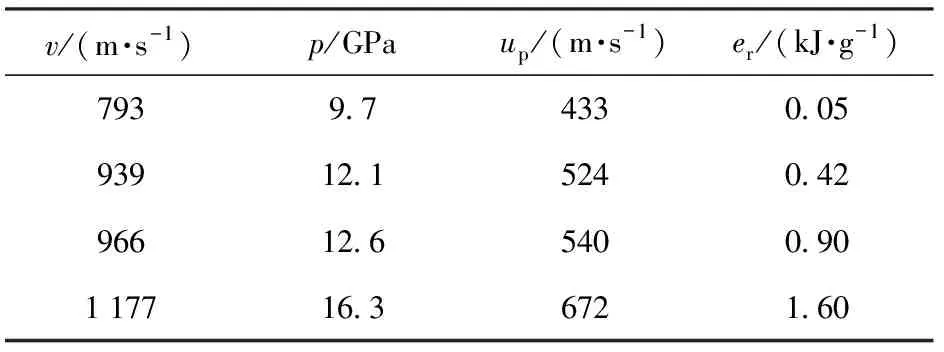

根據文獻[23]開展的準密閉容器二次撞擊反應試驗,測試Al/Ni粉末復合材料的沖擊釋能特性,結果如表1所示。由于試驗中破片發生完全破碎或化學反應,導致試件無法回收,從而無法對反應產物進行分析。但是,可以通過試驗中測得的化學反應釋放量對反應情況間接分析。結果表明,在433~672 m/s的粒子速度下,Al/Ni粉末復合材料釋放的化學能隨著粒子速度的增大而提升。其中,當粒子速度低于433 m/s時,材料未發生化學反應。

表1 Al/Ni粉末復合材料沖擊釋能特性[23]

2 沖擊反應細觀模擬方法

2.1 細觀幾何模型的建立

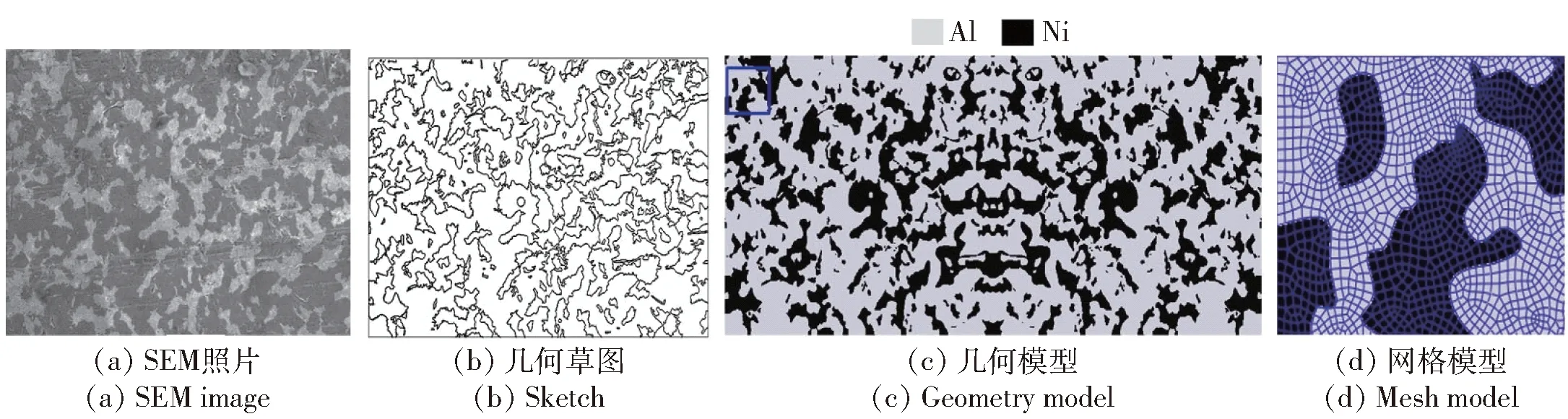

為深入研究含能結構材料在沖擊壓縮過程中的物質輸運過程和化學反應行為,采用細觀模擬手段開展相關研究工作。由于本文所制備的Al/Ni粉末復合材料密實度較高,無法通過細觀結構照片統計其孔隙尺寸及分布規律,因此為了建模方便將其近似為一種準密實材料。同時,為了反映Al/Ni粉末復合材料真實的細觀結構特性,利用SEM照片建立細觀幾何模型,建模過程如圖4所示。首先,將細觀結構照片矢量化,使之成為能夠通過具體數學方法描述的點、線及多線段。其中,SEM照片的放大倍數和所選區域必須能反映材料顆粒的分布規律和配比,從而保證由此得到細觀仿真模型的有效性。通常,SEM拍攝的區域有限而不足以模擬整個沖擊壓縮過程中材料細觀尺度上的變形行為及沖擊波傳播規律,因此需要采用適當的方法獲取尺寸更大的細觀模型。由圖3可知,Al/Ni粉末復合材料的各材料顆粒形狀分布具有隨機性,即該材料的細觀結構具有各向同性的特性。將所得到的矢量圖沿x軸方向進行鏡像處理,最終得到細觀幾何模型的截面尺寸為1.0 mm×0.4 mm。

圖4 細觀仿真模型建立過程Fig.4 Work flow for establishing the mesoscale model

為準確描述Al-Ni界面處的物質擴散及化學反應過程,沖擊反應擴散模型將采用Lagrange算法。采用六面體網格(C3D8R)對幾何模型進行劃分,網格平均尺寸為2 μm,其局部示意圖如圖4(d)所示。為了模擬沖擊波在Al/Ni粉末復合材料截面中的一維傳播過程并減少計算時間,模型厚度方向尺寸取為一個網格大小。在細觀模型的左側建立剛性板,網格大小與細觀模型一致。剛性板以恒定速度對細觀結構進行壓縮,材料中的粒子速度up即為剛性板的壓縮速度。此外,為了模擬理想周期性材料細觀結構和一維壓縮條件,避免邊界沖擊波反射、稀疏波干擾等因素的影響,在除加載面以外的各個面均添加對稱邊界條件。

2.2 基本假設及沖擊物態方程

當應力波幅值遠超過材料的動態屈服強度時,與靜水壓應力分量相比,可以忽略剪切應力。因此可以認為材料進入了高壓狀態。對于固體來說,必須區別偏應力和靜水應力。當前者較小,可將其忽略并應用流體的處理方法。因此,本模型的建立基于以下4點假設[25]:

1) 在高壓狀態將材料視為無黏性的可壓縮流體,即材料的剪切模量為0 Pa;

2) 將材料本構簡化為靜水壓力p與比容ν的關系,即固體高壓狀態方程;

3) 沖擊波陣面上的體力(如重力)和熱傳導可以忽略;

4) 將沖擊壓縮過程視為沖擊絕熱過程,不考慮熱量的耗散。

Al、Ni的沖擊響應行為由Mie-Grüneisen狀態方程[26]描述,該方程是常用的一種描述固體在沖擊波高壓條件下行為的物態方程,被廣泛地使用來描述材料沖擊壓縮后的狀態。其表達式為

p-pH=γρ(E-EH)

(1)

式中:pH和EH分別為Hugoniot壓力和比內能;γ為Grüneisen參數;ρ為材料密度。

材料的沖擊波速度us與粒子速度間[27]的關系采用線性形式[25]表示:

us=c0+Sup

(2)

式中:c0是材料聲速;S是材料常數。材料參數如表2所示。表2中,M為該組元的摩爾質量,Cp為材料的定壓比熱容,λT為導熱系數。

表2 沖擊物態方程參數

2.3 沖擊反應擴散模型

在沖擊壓縮過程中,若Al、Ni兩相界面處滿足化學反應閾值條件,將發生化學反應,生成化學反應產物。假設后續化學反應的發生基于如下兩個過程:

1) 材料顆粒劇烈變形。材料內部初始階段未接觸的Al、Ni顆粒開始接觸,并在達到化學反應閾值條件時發生反應。

2) 材料顆粒間的物質輸運過程。材料界面處發生化學反應后,反應物能穿過反應產物進入另一種反應物中,在兩種反應物達到反應閾值條件時發生化學反應。

為了闡明以Al/Ni粉末復合材料為代表的多相含能結構材料沖擊反應機理,本文將結合以上兩個過程建立考慮該類材料細觀結構特性的數值模擬方法,重點關注細觀尺度上Al、Ni兩相間的化學反應過程。

2.3.1 物質擴散模型

任何非均質(包括成分、結構)的材料,在熱力學條件允許的條件下,都將趨向于均勻化。固態中的擴散本質是在擴散力(濃度、電場、應力場等梯度)作用下,原子定向、宏觀的遷移,最終導致系統的化學自由焓下降[28]。非穩態擴散過程通常用Fick第二定律進行描述:

(3)

式中:x、y、z為空間坐標系坐標值;D為擴散系數,

D=D0exp (-Ed/RuT)

(4)

D0為擴散系數的指前因子,取為0.05 m2/s,Ed為擴散活化能,取值為28 kJ/mol[29],Ru為摩爾氣體常數,取值為8.314 J/(mol·K),T為溫度;C為濃度,

(5)

2.3.2 反應動力學模型

為了簡化計算過程,假設本文所研究化學反應為一級反應過程,且不考慮各組分與空氣之間的反應,即Al和Ni反應直接生成最終化學反應產物NiAl:

Ni+Al→NiAl

(6)

固態物質反應率常數可以采用Arrhenius方程的形式進行描述:

(7)

式中:A為指前因子;Ea為表觀活化能,取值分別為5×109(mol·m-3)-1·s-1和88.6 kJ/mol[29]。

化學反應速率R[30]可以表示為

(8)

式中:CAl和CNi分別為反應物Al和Ni物質的量濃度。

各反應物和反應產物的物質的量濃度在反應發展過程滿足:

(9)

式中:CNiAl為反應產物NiAl物質的量濃度。

2.3.3 反應擴散模型

在以Al/Ni粉末復合材料為代表的含能結構材料中,整個反應過程由擴散和相變反應兩步組成。在此過程中,材料系統始終遵守質量守恒定律,即物質濃度的變化率等于濃度梯度引起的濃度變化率與化學反應引起的濃度變化率之和[28]:

(10)

式中:CK為組元K物質的量濃度,K=Al, Ni。

(10)式一維形式為

(11)

在物質擴散模型中,通常只考慮單向擴散過程,即只考慮擴散所需活化能Ed更小的過程[29-30]。由于材料Al向Ni中擴散的活化能大于Ni向Al中擴散活化能的兩倍[29],因此本文僅考慮Ni向Al中擴散的過程。

由此得到各組元的物質的量濃度為

(12)

(13)

(14)

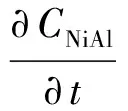

2.4 沖擊反應擴散模型計算流程

沖擊反應擴散模型的計算流程如圖5所示,圖中Δv、Δp、ΔT、ΔE、ΔTr、ΔEr分別表示該時間步下單元體積、密度、溫度、內能及化學反應引起的溫度和內能變化量,xi0、yi0分別為材料點i在x軸和y軸方向的坐標,Vol%為組元的體積分數。該計算過程可以分為3步:沖擊壓縮響應計算、反應擴散過程計算、溫度及比內能更新。

圖5 沖擊反應擴散模型計算流程圖Fig.5 Flow chart for calculating the diffusion and chemical reaction process

(15)

(16)

(17)

(18)

式中:QR為單位質量反應物完全反應所釋放的化學能;NiAl為NiAl的質量分數。

3 沖擊反應細觀機制與分析討論

3.1 不同粒徑下的反應擴散結果初步分析

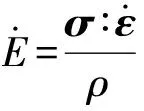

為了分析顆粒尺寸對沖擊反應結果的影響規律,基于一維反應擴散方程(11)式對10 μm、20 μm、50 μm和75 μm 4種典型粒徑下Al、Ni顆粒間的反應擴散情況進行計算。在1 000 K的溫度下,將相互接觸的Al、Ni顆粒加熱0.2 μs,由(11)式可以得到不同位置各物質的濃度,進一步通過(5)式可以得到相應位置各物質的質量百分數,如圖6所示。

圖6 不同粒徑下Al、Ni顆粒間的反應擴散結果Fig.6 Results of reaction diffusion between Al and Ni with different particle sizes

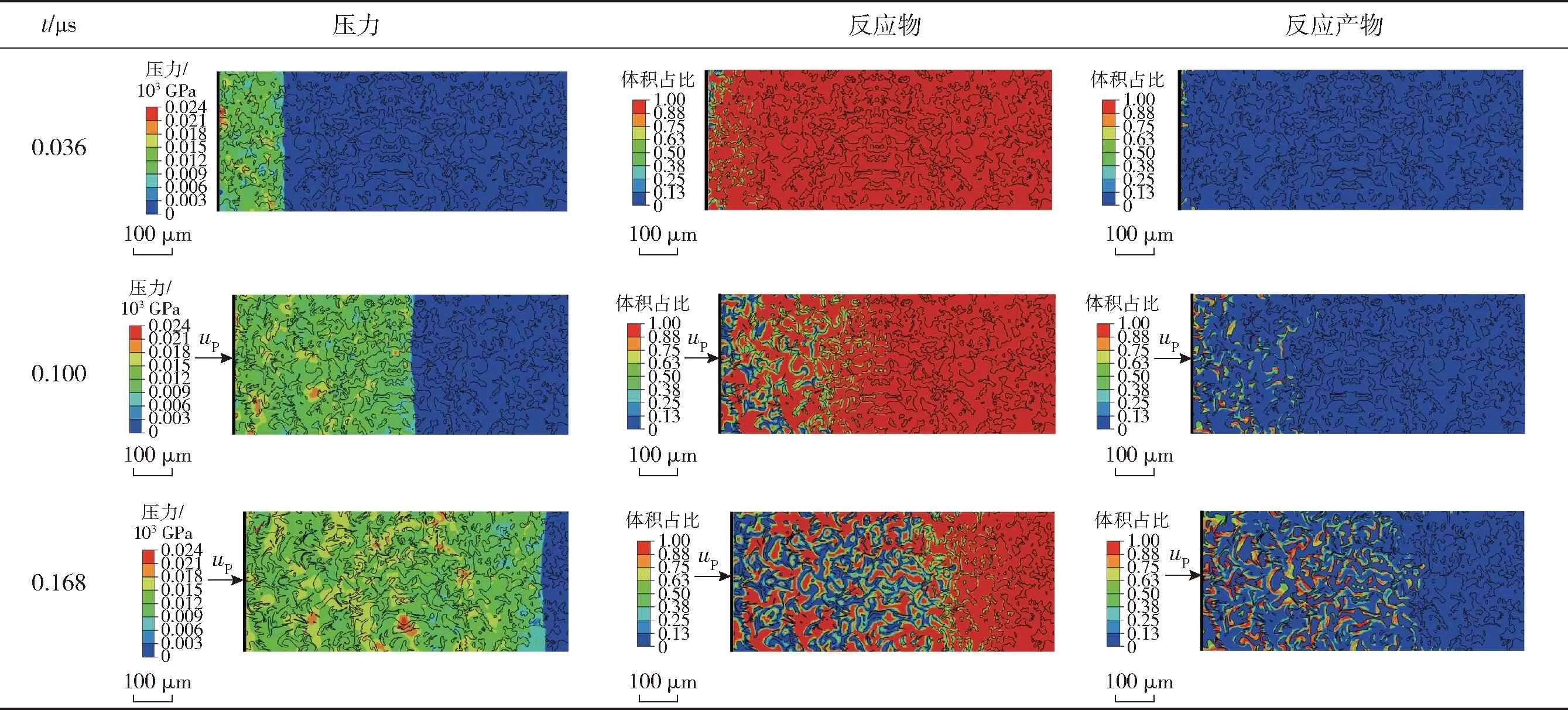

從圖6中可以看出,粒徑為10 μm時,各位置反應物(Al、Ni)幾乎消耗殆盡,而反應產物(NiAl)幾乎充滿整個原始材料為Al的顆粒中,說明該粒徑的Al、Ni顆粒在該加熱條件下幾乎發生完全化學反應。隨著粒徑的增大,界面左側材料Ni的剩余量逐漸增加,而界面右側Ni的擴散范圍保持在18 μm左右。在該擴散范圍(0 μm 基于前述沖擊反應細觀模擬方法,以Abaqus軟件的VUMAT接口為平臺,對Al/Ni粉末復合材料中沖擊反應行為進行計算。為了分析沖擊反應演化過程,提取沖擊壓縮速度為500 m/s(即up=500 m/s)時的沖擊壓力分布、反應物(Al、Ni)和反應產物(NiAl)的體積分數計算結果,如表2所示。從表2中可以看出,在沖擊壓縮條件下,Al、Ni顆粒發生了劇烈的變形,同時伴隨著Al/Ni粉末復合材料的體積壓縮。Al/Ni粉末復合材料內產生的壓力均遠大于材料的初始壓力,并形成了明顯的沖擊波間斷面(波陣面)。材料內部壓力分布不均勻,這是由Al、Ni兩種材料的波阻抗不匹配以及材料顆粒分布的不均勻性造成的,其局部壓力最高可達24 GPa。當t=0.168 μs時,沖擊波傳播至細觀結構最右端。 表2 Al/Ni粉末復合材料在500 m/s沖擊壓縮速度下的沖擊波傳播及反應物和反應產物含量演化過程 初始時刻,各位置反應物(Al、Ni)的體積分數均為1。其中,對于初始材料為Ni的細觀顆粒,圖中所示反應物體積分數為當前時刻材料Ni的質量與初始質量之比。由于兩種材料細觀顆粒間存在濃度梯度關系,在整個沖擊過程中的材料Ni濃度將逐漸降低。而對于初始材料為Al的細觀顆粒,可以發現其細觀層中Al的體積分數也逐漸降低,說明隨著材料Ni向其中擴散,Al與Ni之間發生了化學反應。另一方面,隨著沖擊波從左向右傳播,反應產物(NiAl)的含量逐漸增加。由于本模型中只考慮Ni向Al中的擴散情況,因此反應產物僅存在于原始材料為Al的細觀顆粒中。t從0.100 μs至0.168 μs的反應產物分布情況可以看出,反應產物最初產生于Al-Ni界面處,然后垂直于界面向外生長,最終在Al細觀顆粒中融合。 綜合以上分析可知,在沖擊壓縮過程中,Al/Ni粉末復合材料細觀顆粒中的各組分成分及體積分數均發生了改變,說明同時發生了物質擴散和化學反應兩個過程。當沖擊波傳播到Al-Ni材料界面時,相互接觸的Al、Ni材料開始發生化學反應。同時,材料Ni從Ni顆粒向相鄰Al顆粒中擴散,從而使Al、Ni材料在非界面處進一步接觸,維持反應的繼續發生。 此外,對比t=0.036 μs時反應物的消耗情況和反應產物的生成情況可以發現,在沖擊壓縮初期,沖擊波波陣面后的大部分Ni的含量均有所降低,但僅在靠近加載端產生了極少的反應產物。隨著沖擊波的繼續傳播,反應物消耗的范圍始終大于反應產物的分布范圍,表明該沖擊壓縮條件(up=500 m/s)下,物質擴散速度大于化學反應速度。 圖7為Al/Ni粉末復合材料在500 m/s沖擊壓縮速度下的溫度響應結果。從圖7中可以看出,強烈的沖擊壓縮引起了材料內溫度的劇烈升高,由此觸發物質擴散和化學反應兩個過程。通過對比可以發現,圖7所示材料內的溫度分布不均勻性較壓力分布結果(見圖7)更為顯著。在t=0.036 μs時,靠近加載端的Al/Ni粉末復合材料中存在極少的局部高溫點(紅色區域,接近于2 200 K),而大部分區域中溫度小于1 000 K。隨著沖擊壓縮時間的增加,局部高溫區域逐漸擴大,且主要分布在Al-Ni界面處。通過與表2比較可以發現,局部高溫點與反應產物的分布情況和演化規律基本相同。 圖7 Al/Ni粉末復合材料在500 m/s沖擊壓縮速度下的溫度響應結果Fig.7 Temperature response of the Al/Ni powder compaction at 500 m/s 基于2.3節沖擊反應計算模型可知,Al/Ni粉末復合材料中的溫度一方面由沖擊壓縮的塑性功貢獻,一方面由沖擊反應釋放的能量貢獻。因此,在沖擊壓縮過程中,Al/Ni粉末復合材料中的局部高溫點對應化學反應發生的區域,局部高溫區域面積越大,說明發生的化學反應程度越高。結合計算結果分析可以發現,沖擊反應程度隨著沖擊壓縮時間的延長而增大。同時, 從t=0.168 μs時表2和圖7中可以看出,沖擊波傳播過后,波陣面后的反應產物和局部熱點區域還在繼續擴大,說明Al/Ni粉末復合材料反應未立即終止。研究結果表明,沖擊反應具有延遲作用[13],因此該沖擊反應過程將有可能在沖擊波傳播后延遲完成。 為了研究典型Al/Ni粉末復合材料沖擊反應行為與沖擊加載條件的關聯機制,對400 m/s、500 m/s、800 m/s 3個典型沖擊壓縮速度下的反應物和反應產物分布、沖擊壓力和沖擊溫度響應結果進行分析。為了保證對比的有效性,本節所示均為沖擊波傳播至細觀模型相同位置(沖擊壓縮方向中點附近)的計算結果。 3.4.1 沖擊反應特性 在不同沖擊壓縮速度下,反應物、反應產物的體積分數及反應效率分布如表3所示。在up=400 m/s時,僅在靠近加載面處產生了極少的化學反應產物,材料內反應效率基本為0%,說明該沖擊壓縮速度為引發化學反應的臨界條件,與相關試驗測得的反應閾值(up=433 m/s)[23]吻合較好。up=500 m/s時,Al/Ni粉末復合材料內部產生了明顯的反應產物,局部位置Al-Ni邊界處反應效率可達到75%以上,但大部分位置反應效率為0%。隨著up繼續升高至800 m/s,反應產物的分布范圍進一步增大,波陣面后幾乎所有Al-Ni邊界處反應效率達到75%以上。由此說明,Al/Ni粉末復合材料中沖擊反應存在閾值條件,當沖擊壓縮速度較低時,無化學反應發生。隨著up的增大,材料內由沖擊產生的溫度升高,物質擴散和化學反應速率加快,從而在沖擊波傳播至相同位置時產生更多的化學反應產物,反應效率得到提升。由細觀模擬得到的釋能規律與表1中的試驗結果[23]一致,說明本文建立的沖擊反應細觀模型能對Al/Ni粉末復合材料的沖擊釋能行為進行較好地描述。 表3 Al/Ni粉末復合材料在不同沖擊壓縮速度下反應情況 3.4.2 沖擊響應特性 Al/Ni粉末復合材料在不同沖擊壓縮速度下的沖擊響應結果如圖8所示。從計算結果可以看出,Al/Ni粉末復合材料中產生的沖擊壓力和沖擊溫度均隨著沖擊壓縮速度的加快而升高,且細觀顆粒的變形也更加劇烈。在up=400 m/s的沖擊條件下,由于僅有靠近加載面的極少部分材料發生了化學反應,相應區域內溫度達到了1 788 K,大部分區域溫度不超過600 K。隨著沖擊壓縮速度的上升,顆粒壓縮和變形程度加大而引起沖擊溫度升高,最終導致局部高溫區分布面積顯著增大。由此說明,沖擊壓縮速度越高,Al、Ni間擴散反應范圍越大。 圖8 Al/Ni粉末復合材料在不同沖擊壓縮速度下的壓力和溫度響應結果Fig.8 Shock pressure and temperature response of the Al/Ni powder compaction at different velocities 由(17)式和(18)式可知,沖擊反應將引起材料比內能和溫度的增加。為了研究沖擊反應對Al/Ni類粉末復合材料中沖擊壓縮特性的影響機制,將典型沖擊加載條件下不考慮化學反應和考慮沖擊反應的沖擊壓縮特性計算結果進行對比,如圖9所示。在up=500 m/s的沖擊壓縮作用下,由壓縮功引起的Al/Ni粉末復合材料細觀結構內產生的壓力最大值為 19 GPa。 基于前述分析,該沖擊條件下的材料內部將發生化學反應,且考慮化學反應的峰值壓力(21 GPa)高于不考慮化學反應的情況。另一方面,由壓縮功引起的Al/Ni粉末復合材料中沖擊溫度的最大值為784 K。 當沖擊反應發生后,化學反應釋放的化學能將對材料內溫度有所貢獻,使溫度峰值提高了1 217 K。 圖9 Al/Ni粉末復合材料中是否考慮化學反應的沖擊壓力和溫度計算結果對比Fig.9 Comparison of shock pressure and temperature response of the Al/Ni powder compaction with shock reaction considered/not considered 圖10 Al/Ni粉末復合材料中us-up關系及沖擊波速度提升率與化學反應的關系Fig.10 Calculated us-up relationship and corresponding increase rate of shock velocity in the Al/Ni powder compaction 為了進一步分析沖擊反應對沖擊波參數的影響規律,通過建立的Al/Ni粉末復合材料沖擊反應細觀模型開展300~900 m/s沖擊壓縮條件下沖擊反應行為計算。分別提取典型時刻的沖擊波波陣面傳播位置,從而計算Al/Ni粉末復合材料中的沖擊波速度。將考慮化學反應的Al/Ni粉末復合材料us-up曲線與不考慮化學反應的計算結果進行對比,如圖10(a)所示。從圖10(a)中可以看出,在up小于400 m/s時,二者吻合較好。當up達到400 m/s后,考慮化學反應計算的us-up曲線偏離于不考慮化學反應的計算結果。同時,粒子速度越高,二者us-up曲線偏離程度越大,最終趨近于平行。 將考慮化學反應后的沖擊波速度相對于不考慮化學反應情況的提升率進行計算,得到其與沖擊壓縮速度up的關系,如圖10(b)所示。由圖10(b)可以看出,沖擊波在本文細觀模型傳播的過程中,隨著up從400 m/s增長到700 m/s,波速迅速提升,而在up超過700 m/s后逐漸趨于穩定。通過對不同沖擊壓縮速度下材料的比化學能進行分析可以發現,在400~700 m/s沖擊壓縮速度內材料釋放的化學能與沖擊波速度提升率變化趨勢相似,由此說明沖擊波傳播速度的提升與化學反應相關。 值得注意的是,由于沖擊反應程度與時間相關,因此沖擊波反應對沖擊波的強化作用也應與時間相關。細觀尺度上沖擊波的傳播時間小于宏觀尺度,因此此處計算得到的沖擊波速度小于實際值。以上分析結果表明,化學反應的發生導致Al/Ni粉末復合材料細觀結構中沖擊壓力和沖擊溫度均顯著提高。在沖擊壓縮過程中,沖擊壓力和溫度的提高又將繼續對后續化學反應的發生和發展起到促進作用。 以Al/Ni粉末復合材料的沖擊響應及沖擊反應行為為研究對象,基于Mie-Grüneisen狀態方程和反應擴散理論模型建立了該類材料的沖擊反應細觀模型,從時間尺度(沖擊波的傳播過程及各組分體積分數的演化規律)和空間尺度(沖擊壓力分布、熱點及反應點的分布)分析了沖擊反應細觀機制。得出以下主要結論: 1) Al/Ni粉末復合材料在沖擊壓縮速度(即粒子速度)為400 m/s時僅發生了微弱的化學反應,說明up=400接近于沖擊反應閾值。隨著沖擊壓縮速度的增大,化學反應加劇。該規律與相關試驗結果[23]吻合較好,說明利用本文建立的沖擊反應細觀模型能對Al/Ni粉末復合材料的沖擊壓縮和沖擊反應行為進行較好地描述。 2)基于考慮物質輸運過程的沖擊反應細觀模型計算結果,化學反應最初發生于Al-Ni界面處,然后垂直于界面“發展”。沖擊壓縮速度越高,反應擴散范圍越大。 3) 沖擊反應將引起材料內能、溫度和壓力的升高。同時,隨著沖擊壓縮速度的增大,us-up曲線偏離于不考慮化學反應的計算結果,說明化學反應對沖擊波的傳播起到強化作用。3.2 Al/Ni粉末復合材料沖擊反應演化過程

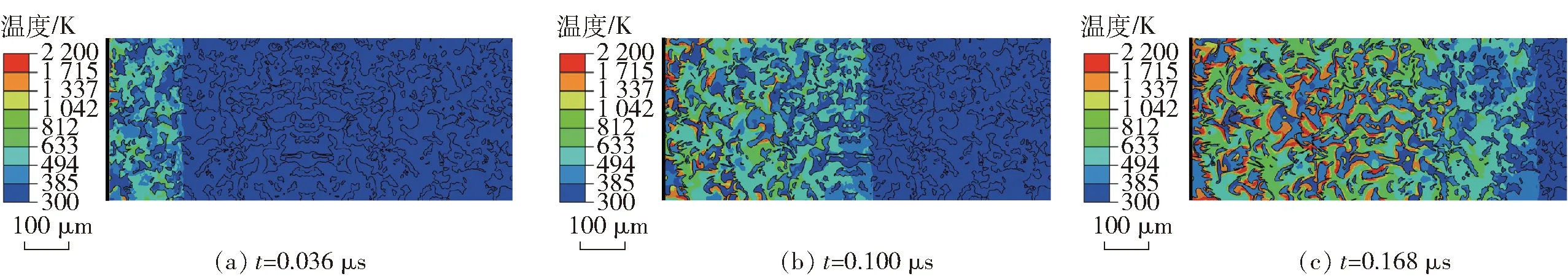

3.3 Al/Ni粉末復合材料沖擊溫度響應特性

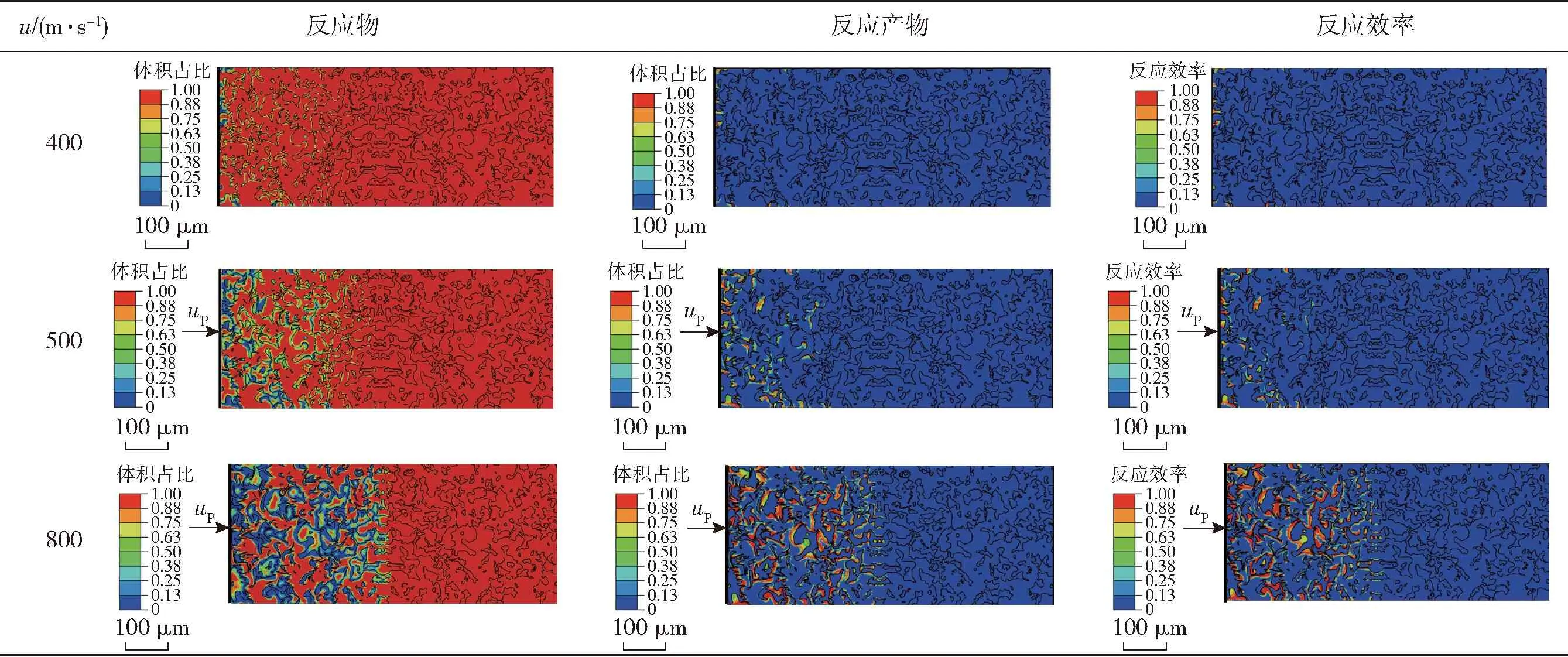

3.4 不同沖擊加載條件下Al/Ni粉末復合材料沖擊反應行為

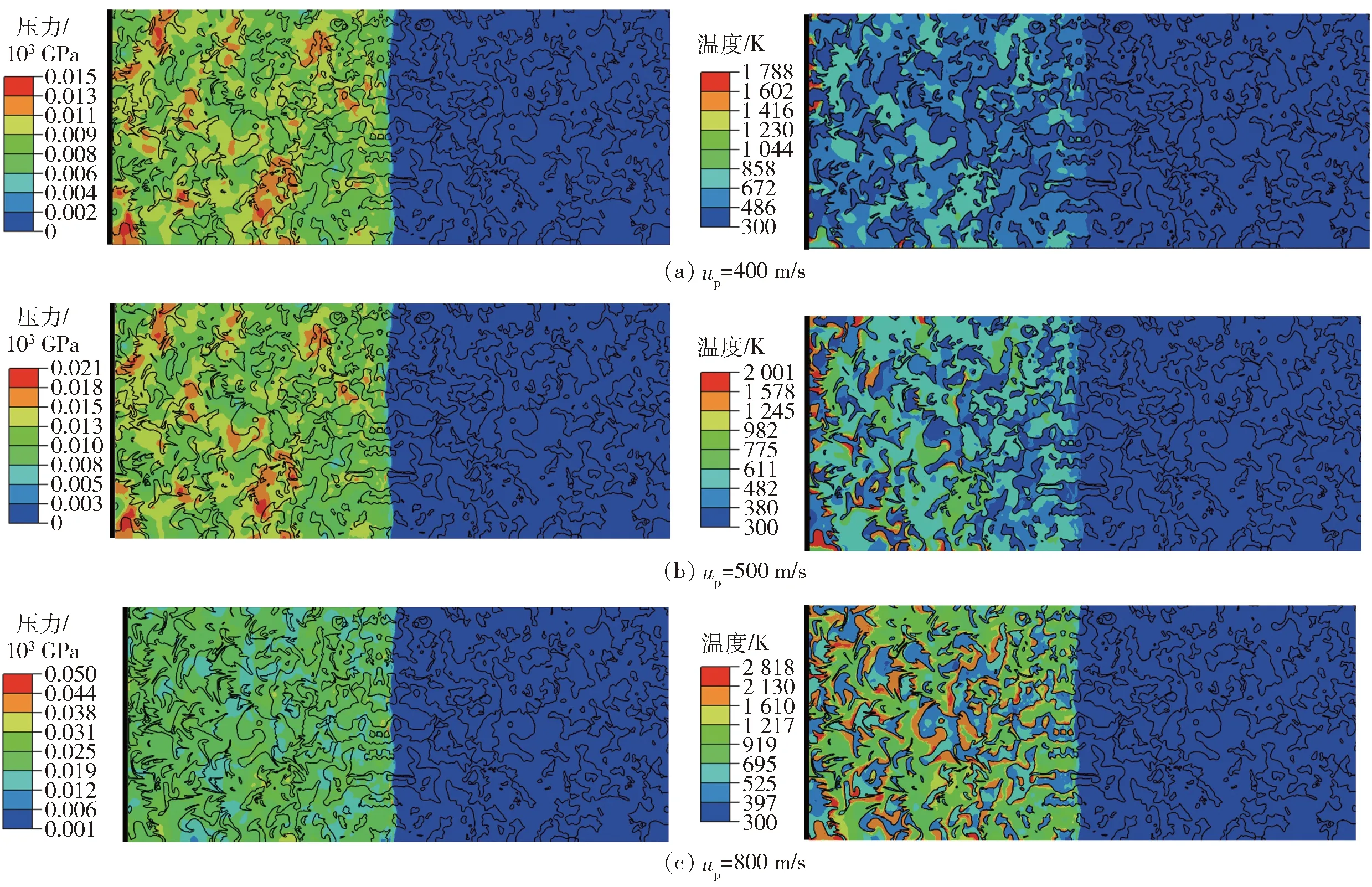

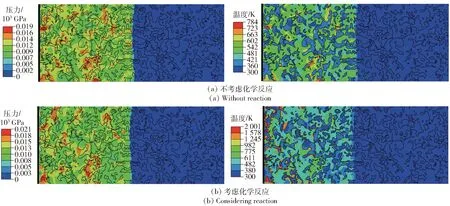

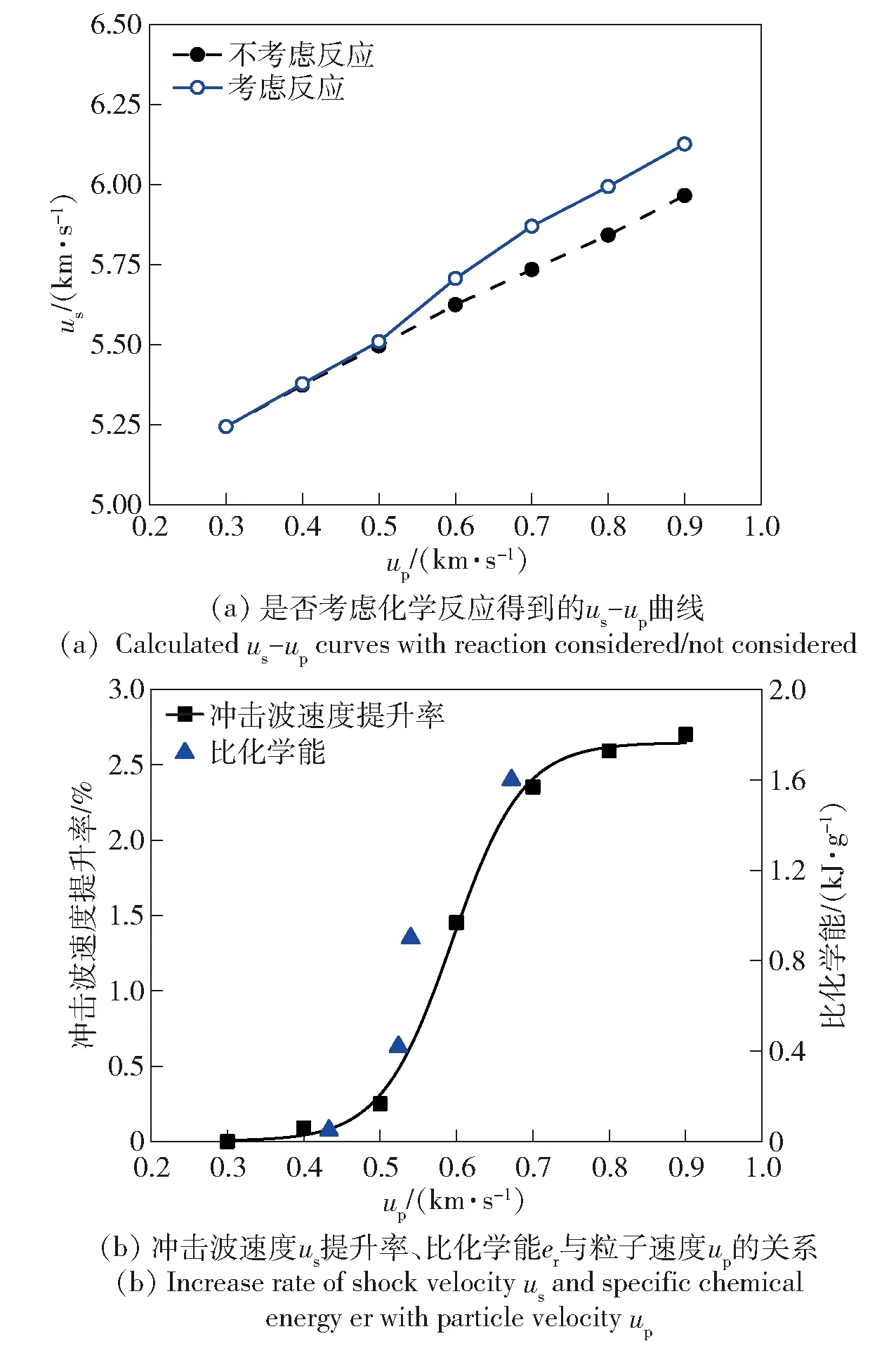

3.5 沖擊反應對沖擊響應特性的影響機制

5 結論