高固體份有機硅氧烷雜化防腐防火涂料的開發

郭 俊,范國棟,李德斌,陳翔宇,賀玉平

(株洲飛鹿高新材料技術股份有限公司,湖南 株洲 412000)

近年來,相對于混泥土建筑,鋼結構因其強度高、塑性韌性好、內部組織比較均勻、制造簡便、氣密性水密性好以及耐熱性好等優越性越來越受到建筑行業的青睞[1-2],大型的鋼結構建筑也在不斷的增加。但是目前鋼結構建筑存在著兩個明顯的缺陷:第一、其相對于鋼筋混凝土結構建筑來說,感結構件的耐火性要差,鋼材本身是熱的良導體,具有很好的導熱性,溫度的升高對鋼的機械性能有著顯著的影響[3],當溫度達到600 ℃左右時,鋼材基本失去強度,導致承受力急劇降低,而一般火災發生時溫度很快會升到 700~800 ℃[4],使鋼材承受力急劇降低造成建筑倒塌,帶來嚴重的人員傷亡和經濟損失[5]。第二、鋼結構防腐性能差,在沒有防護的情況下,鋼結構遇到空氣中的水汽和氧氣極容易產生銹蝕或者銹穿,給鋼結構件帶來不可逆轉的損傷,最終也將影響到鋼結構的穩定性,給人們生命財產安全帶來嚴重的損失。我國2000年因為銹蝕所造成的經濟損失就5000億人民幣[6],在國外也是一樣,美國在2008年做的第九次腐蝕損失調查結果是顯示:這一年的腐蝕損失造成大約3760億美元的損失之多,這個數字大概占到了美國國民生產總值的2.6%之多。同樣一組數據顯示,我國2011年因為金屬腐蝕所造成的直接損失就高達數以千億美元,占到我國國民生產總值的3%~5%[7-9]。因此解決鋼結構件的防腐以及防火問題,是確保鋼結構件能否大批量應用的必要前提。

而目前國內,室內和室外鋼結構件均是采用的防腐底漆和防火涂料以及相應的面漆解決鋼結構銹蝕和防火的問題,這種工藝相對復雜,需要在基材表面做完底漆之后再噴涂防火涂料,同時由于現階段,大部分市場上面的溶劑型防火涂料VOC含量高[10],對環境造成極大的污染。 所以開發一種同時兼防火和防腐的高固體份涂料將是十分必要的,這款防火涂料能夠在基材表面無需做底漆的情況下直接噴涂防火涂料,能有效的節省施工成本以及施工周期,同時能夠有效解決防火涂料施工帶來的環境問題。

1 防火防腐涂料的研制

1.1 主要儀器與試劑

SILIKOPON ? EF有機硅氧烷雜化樹脂(工業級),德固賽;液態石油樹脂(工業級),淄博臨淄齊德化工;AGE活性稀釋劑(工業級),上海溶溶化工有限公司;5A分子篩活化粉(工業級),中山拓信貿易有限公司;APW-Ⅰ三聚磷酸鋁(工業級),廣西新晶科技有限公司;聚磷酸銨(工業級),宏泰基;三聚氰胺(工業級),志鴻化工;季戊四醇(工業級),濮陽化工;Dynasylan ? AMEO(工業級),德固賽;1250目5S煅燒高嶺(工業級),山西琚豐高嶺土有限公司;Disponer 9250濕潤分散劑(工業級),德謙(上海)化學有限公司;BYK-085消泡劑(工業級),BYK;HFS-40高速分散機,歐姆龍;液化氣噴火槍(雙開,30型),帝創;DBGD 500拉拔儀,常州德杜精密儀器有限公司;鹽霧箱(120型),東莞市鵬盛儀器有限公司;MIK-R200D溫度傳感器米科。

1.2 實驗內容

本實驗主要內容首先是在基礎配方的基礎上通過實驗方案確定膨脹體系聚磷酸銨、三聚氰胺、季戊四醇各組份的最優比例,然后將確定好的膨脹體系的最優比例方案替換到基礎配方中在進行各項指標性能的表征,確定該體系是否能夠滿足防腐防火的指標要求。

高固體份防火防腐涂料基礎配方如表1、表2所示。

表1 高固體份防火防腐涂料甲組份基礎配方

將序號1~7加入到分散罐中,用1000~1500 r/min的速度分散均勻,然后再加入序號8~13,以800~1200 r/min的速度高速分散40 min以上,然后用序號5將稠度調節至12 cm,降低攪拌速度至100~300 r/min,冷卻至室溫后完成出料,甲組份配制完畢。然后將甲乙組份按照4:1的比例配比制板,進行各項性能的測試表征。

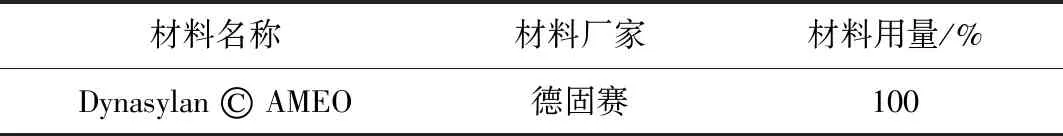

表2 高固體份防火防腐涂料乙組份配方

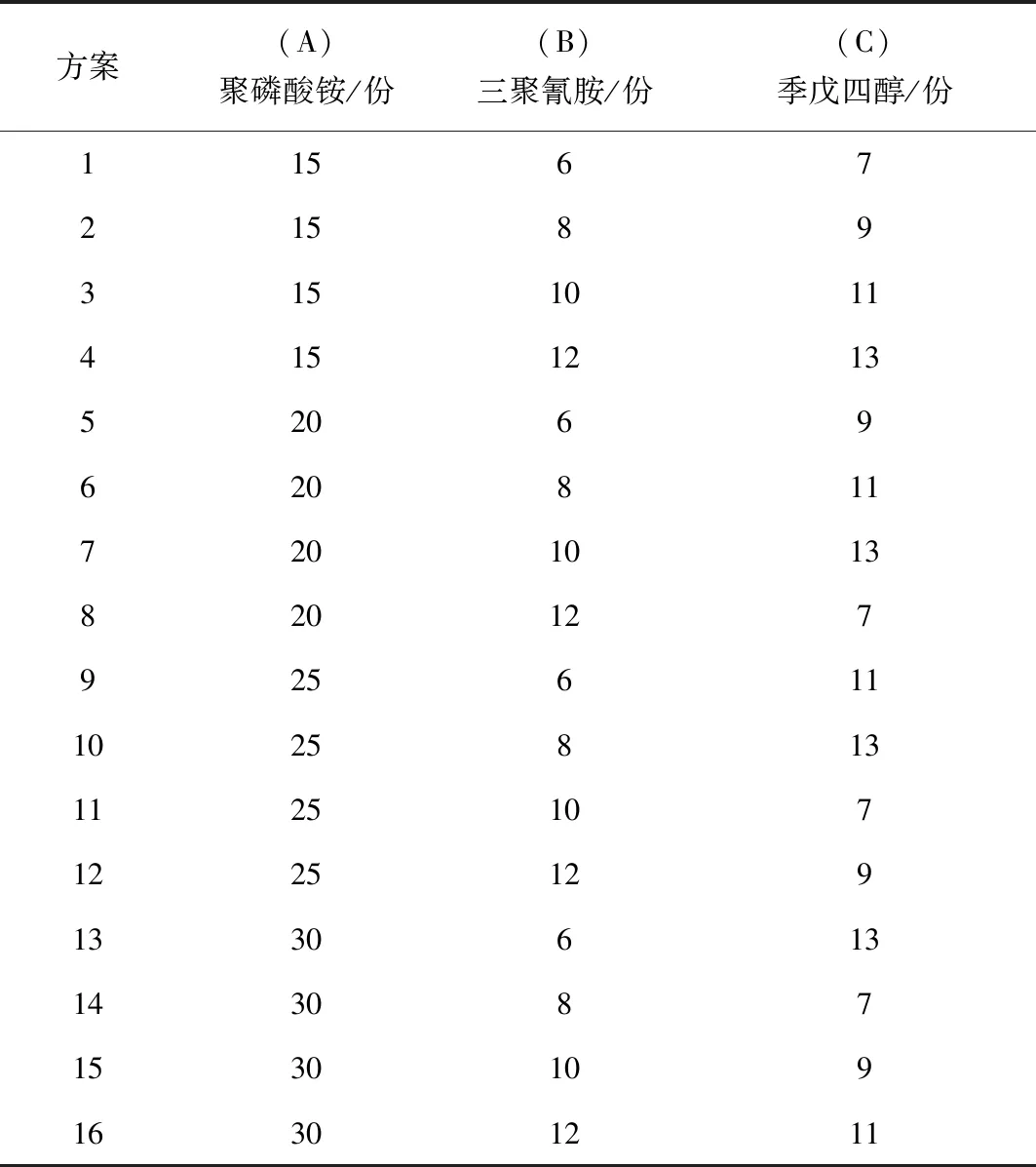

高固體份防火涂料膨脹體系比例設計方案如表3所示。

表3 高固體份防火防腐涂料膨脹體系比例確定方案設計

1.3 主要的性能測試與表征

1.3.1 膨脹倍率計算

防火涂層的厚度為 H0,防火測試后膨脹層的高度為 H1,防火涂料的膨脹倍率通過計算 H1/H0得到。

1.3.2 表面形態表征

通過高倍手機顯微鏡放大觀察燃燒后的碳化層的表觀狀態。

1.3.3 耐火時間表征

通過噴火槍對防火涂料板面進行噴火,然后用溫度傳感器檢測基材反面的溫度及記錄燃燒的時間。

1.3.4 碳化層密實度及硬度表征

用裁紙刀截面切開防火涂料的碳化層,觀察防火涂料橫向及縱向切開后碳化層的密實情況,以及用手揉捏防火涂料碳化層,感受防火涂料膨脹后碳化層的軟硬程度。

1.3.5 拉拔試驗

拉開法附著力的測定按GB/T 5210[11]的規定進行,底材使用大于或等于2 mm厚的冷軋鋼板,在進行結果判定時應同時注明破壞性質(涂層或界面位置)。

1.3.6 耐鹽水性

將依據要求制作的試件全部浸泡于盛有5%的鹽水容器中。試驗期間應觀察并記錄小試件表面的防火涂料涂層外觀情況,直至達到規定的試驗時間。

1.3.7 耐鹽霧性能

耐鹽霧性的測定按GB/T 1771[12]的規定進行。試板采用交叉劃痕,應劃透至底材金屬。試板按規定時間進行試驗后取出,目測觀察;清水沖洗后晾干,狀態調節16 h后用刀片沿底材表面插入并撬動涂層,根據涂層剝離情況判斷附著力變化。 在對多涂層試板進行試驗時應注明出現損壞的涂層或界面位置。

1.3.8 耐酸、耐堿性能

將干燥完畢的漆膜板子,用松香石蠟封邊,然后分別放入10%的硫酸和10%氫氧化鈉水溶液中,到達規定時間取出,觀察漆膜狀態。

1.3.9 柔韌性能測試

膩子膜柔韌性的測定按GB/T1748[13]的規定進行,也可根據需要選擇其他直徑的彎芯(圓柱軸)。

1.3.10 VOC測試

按照GB/T 23986-2009[14]色漆和清漆 揮發性有機化合物(VOC)含量的測定氣相沉淀法的方法進行測定。

2 實驗結果及表征

2.1 膨脹體系的測試結果

表4 膨脹體系的測試結果

從試驗結果分析可知12號樣品在膨脹高度,溫度上升情況,碳化層密實度及碳化層穩定性方面都表現的比較好,這是因為,在這個比例條件三者可以相互作用,能夠完美的匹配,在體系中,三聚氰胺作為體系的氣源,能夠分解產生大量的氨氣,能夠給體系發泡提供動力,聚磷酸銨則在受熱過程中分解給體系提供酸源以及氣源,季戊四醇提供碳源,當體系受熱后,聚磷酸銨產生的酸源會作用到季戊四醇上面,引起脫水焦化形成碳層結構,所以通過本次試驗,確定了防腐防火涂料的膨脹體系中聚磷酸銨、三聚氰胺、季戊四醇的用量分別為25%、12%、9%時,涂料的防火性能最佳。

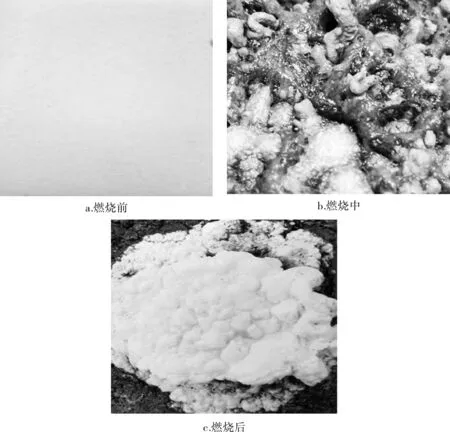

2.2 高固體份防火防腐涂料高溫燃燒前、中、后的表面變化過程

從圖1的高固體份防火防腐涂料燃燒實驗前、中后的實驗結果分析可知,防火涂料燃燒前表面狀態良好,沒有產生漆膜弊病,隨著燃燒溫度的升高,漆膜開始融化發泡,不斷的產生發泡層,涂層發泡膨脹,同時在燃燒過程中不斷的有氣體產生,漆膜沒有明火產生,這是因為體系里面的膨脹體系開始分解產生相互作用,當溫度到達一定程度時,漆膜開始產生碳化層,碳化層開始變黑,并且仍然不斷的上升膨脹,當膨脹到一定程度時,漆膜不再發泡,碳化層不再升高,這是因為體系里面的防火阻燃體系開始發生作用,聚磷酸胺分解產生磷酸和不燃氣體,三聚氰胺不斷分解產生氣源,給膨脹層不斷的提供上升的動力,產生的磷酸與季戊四醇作用產生碳化,不斷的產生碳化層,形成更厚的碳化層組織,值到膨脹體系反應完畢。碳化完后,當火焰繼續燃燒時,碳化層開始逐漸變白,這是因為體系里面的碳在高溫條件下被燃燒完畢,里面的鈦白粉在高溫條件下形成新的表層結構,對膨脹層產生保護作用,使得碳化層穩定不容易脫落。

圖1 高固體份防火防腐涂料

高固體份防火防腐涂料的試驗樣與不涂高固體份防火涂料的空白樣背板溫度上升曲線如圖2所示。

圖2 燃燒背板溫度上升曲線圖

從圖2的實驗結果可知,空白樣在噴火槍噴火的條件下,溫度極速上升,燃燒16 min,溫度就高達800 ℃,后續隨著燃燒時間的增加,溫度不在明顯增加,這是因為已經達到噴火槍的極限溫度,而實驗樣品由于噴涂了1 mm的高固體份防火防腐涂料,在高溫作用下迅速發生膨脹,隔絕了溫度的傳遞,背板溫度上升速度緩慢,高溫灼燒90 min后背板溫度只有 150 ℃,并且隨著時間延長,背板溫度基本不再發生變化。因此,從實驗結果可知,高固體份防腐防火涂料對提高鋼結構的耐火極限有著顯著的作用。

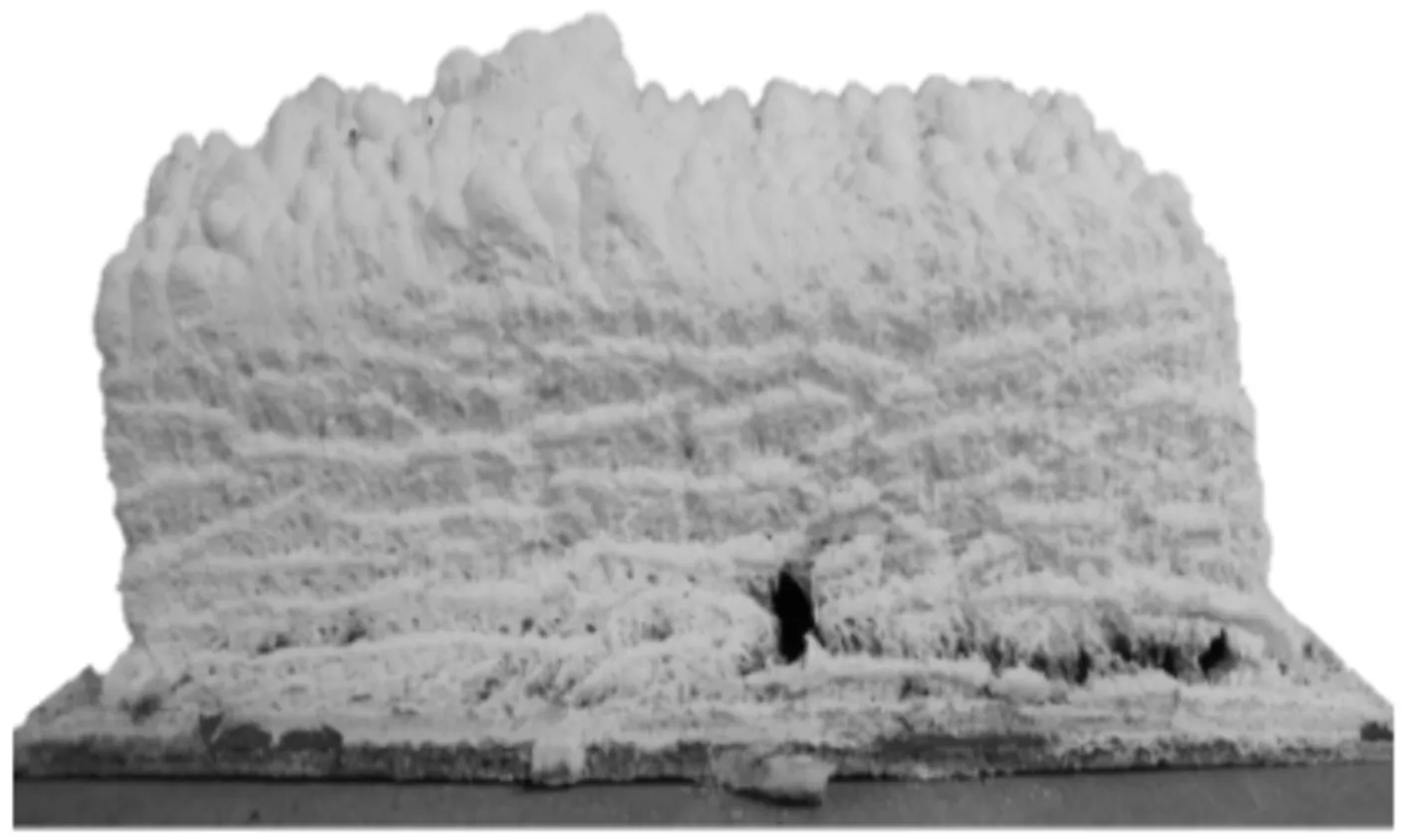

高固體份防火防腐涂料碳化層密實度及硬度表征實驗結果如圖3所示。

圖3 高固體份防火防腐涂料的碳化層效果圖

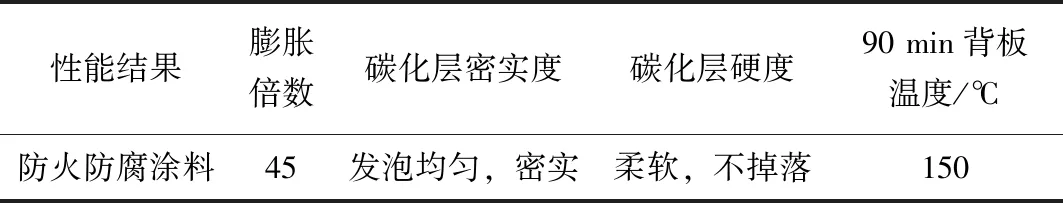

高固體份防火防腐涂料膨脹倍數、碳化層密實度及硬度表征實驗結果如表5所示。

表5 防火防腐涂料碳化層數據表

從圖3及表5的實驗數據結果分析可知,防火防腐涂料高溫燃燒后的碳化層膨脹倍數高,可高達54倍。碳化層長時間高溫燃燒柔軟不掉落,不易燒穿,碳化層發泡均勻密實,能夠有效的阻止背板溫度的升高,對基材起到保護作用,90 min的高溫灼燒后,背板面溫度只有150 ℃,遠低于鋼材的屈服溫度,能夠有效的提高鋼結構件的耐火極限時間。

高固體份防火防腐涂料耐鹽霧、拉開法附著力、VOC測試結果、耐酸、耐堿、耐鹽水常規性能測試結果如表6所示。

表6 常規性能測試結果

從表6的實驗數據結果分析可知,高固體份防火阻燃涂料在耐鹽水性能、耐酸性能、耐堿性能、耐鹽霧性能、拉開法附著力、漆膜柔韌性、VOC都能滿足技術指標的要求,在拉開法附著力和VOC方面的指標都要高于技術指標的要求。這說明高固體份防火阻燃涂料具有良好的物理性能指標,確保能夠給保護基材提供足夠的保護。同時從另外一個角度出發,由于高固體份防火阻燃涂料具有極低的VOC排放量,可以稱得上是一種綠色環保的功能涂料。

3 結 論

從上述實驗過程可以得出一下幾個結論:

(1)當聚磷酸銨、三聚氰胺、季戊四醇的用量分別為25%、12%、9%時,涂料的防火性能最佳。此時防腐防火涂料的碳化層密實、穩定,90 min背板溫度只有150 ℃,膨脹倍數高達45倍,能夠顯著提高高結構的耐火極限時間。

(2)防腐防火涂料拉開法附著力可以達到6.5 MPa,遠高于國標GB14907-2018[15]標準中規定的附著力大于0.15 MPa的要求,能夠有效防止施工后防火涂料脫落的問題,鹽霧性能高達1000 h無異常,確保了能夠為鋼結構提供持久的防腐效果。耐酸、耐堿、耐鹽水、柔韌性等常規性能都能滿足技術指標的要求;

(3)配方整體施工VOC只有8 g/L,是一款低VOC的極低的綠色環保產品。

總之,高固體份防火阻燃涂料是一款防火性能優良,防腐效果理想的二合一多功能涂料,這款涂料噴涂2 mm厚度的干膜,就能顯著的提高鋼結構的耐火極限時間,同時還能提高高達1000 h的耐鹽霧效果,成功的解決了原來鋼結構件必須同時做防腐底漆和防火涂料的苦惱,縮短了施工周期,節約了施工成本。然而目前由于機體樹脂采用的是有機硅氧烷雜化樹脂,這種樹脂存在耐候性差的弊病,因此,目前這款高固體份防火阻燃涂料只適合應用于室內或者耐候性要求不高的地方,如果想要應用到室外則必須在現有的涂層上面再做一道聚氨酯面漆來進行保護。所以,隨著科技進步,原材料的不斷創新,開發出一款集防腐、防火、耐候性高三個功能為一體的涂料將會成為未來發展的新趨勢。