論公路項目路基工程施工中智能挖掘機械的運用

王 瑛

(貴州省公路工程集團有限公司,貴州 貴陽 550001)

0 引言

20世紀90年代,美國最早出現數字化機械施工,隨后該工藝在澳大利亞推廣和普及,目前數字化機械施工在我國仍處于起步階段[1-2]。某公路工程項目路基施工環節,應用3D挖掘機智能引導系統,取得了很好的工程效益,其工藝精度高、效率好、可推廣性強。

1 數字化機械施工的技術原理

數字化機械施工是利用計算機技術,將二維圖紙轉變為三維動態圖像,借助測量、數據處理、信息傳輸、遠程操控、智能控制等技術將機械化施工模式轉變為數字化監控操作模式,達到工程增效、提質的目的。該操作系統可在工程設計、施工、驗收等諸多環節應用,徹底轉變施工理念,提高施工質量[3-4]。

1.1 系統組成

3D挖掘機智能引導系統包括軟件部分和硬件部分,軟件部分為TC-Off ice軟件,硬件部分包括挖斗傳感器、車體傾斜傳感器、小臂傳感器、大臂傳感器、顯示器、MC102主機和2個GNSS衛星天線。基于GPS基準站,將軟硬件部件安裝后工作。

1.2 運行原理

數傳電臺發送GPS信號由GPS接收機接收,并獲取基站差分信號明確三維方位,通過小臂傳感器、大臂傳感器進行數據傳導,確定挖掘機鏟斗具體坐標值,并由駕駛室控制箱獲取詳細信息。

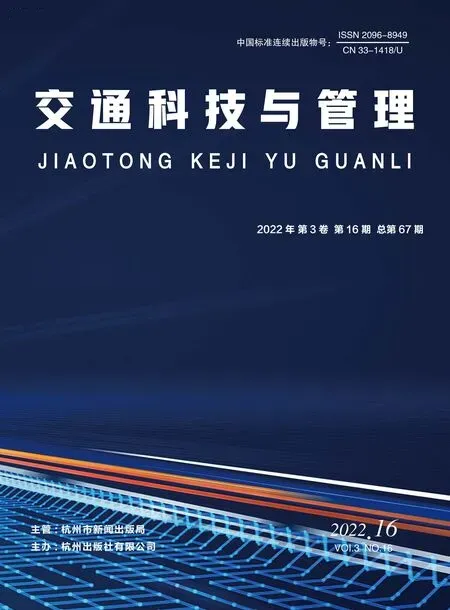

系統經數字化三維基準模型分析鏟斗位置信息,采用聲音、數字、模擬信號等方式對應,實時引導鏟斗完成精細化操作,詳見圖1所示。

圖1 系統數據采集、分析及信號傳輸流程

1.3 模型構建

(1)挖掘機數字化三維基準模型構建:根據實際位置校準誤差,精確計算鏟斗位置并調整挖掘機姿態。

(2)實時監測挖掘機姿態:借助三維坐標模型進行工程坐標轉化,對比鏟斗位置信息,精準定位目標工作位置,自動調整工作狀態。

2 系統安裝

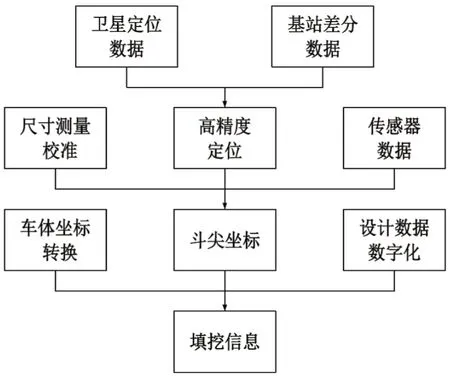

2.1 系統安裝流程(見圖2)

圖2 系統安裝流程

2.2 安裝前準備

(1)仔細檢查設備運行狀態,確保設備在施工場地可以正常工作。由專業系統測試人員進行系統安裝、測試,并準確記錄測試信息,保證系統運行穩定[5]。

(2)測試內容及執行標準見表1。

表1 3D挖掘機智能引導系統安裝前測試情況表

(3)由相關技術人員檢查挖掘機各主要部件工作狀態,測量機身、主要部件尺寸信息,制定安裝方案。

2.3 主要構配件安裝要點

(1)傳感器底座焊接:將傳感器底座準確焊接于挖掘機相應位置,再用螺栓將傳感器固定于底座[6]。

(2)天線支架焊接:主、輔天線支架焊接位置表面平整度不低于1.5 mm,且布設間距不得少于1.5 m,焊接完畢后,將天線用螺栓固定于天線支架。

(3)核心部件走線:核心部件供電線路,經車底穿到電源倉內,確保線纜與電源連接牢固。

(4)顯示器安裝:顯示器通過雙U形卡支架安裝固定,設置在駕駛室側前方位置。

3 系統調試

3.1 系統調試標準流程

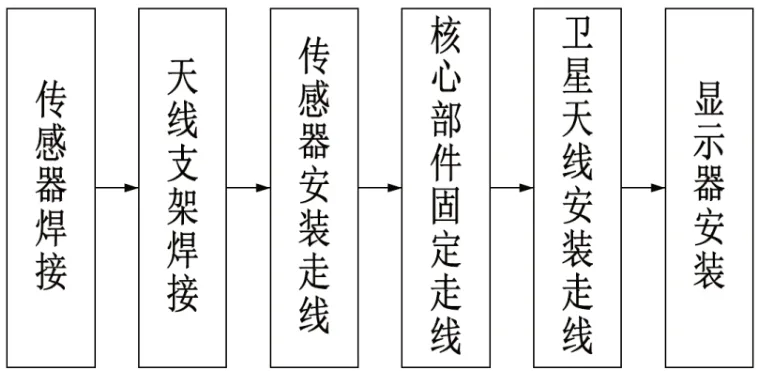

系統調試流程見圖3。

圖3 系統調試流程

3.2 車身尺寸調試

(1)閉合電源開關,運行系統,在系統主界面檢查定位天線與基站連接情況,保證系統定位準確。

(2)根據提示,在主界面進行相應操作,完成“天線位置”“天線高”“大臂小臂長度”“狗骨頭尺寸”等相關尺寸信息測量,并將測量數據填入對應位置,長度信息數據精確至0.001 m,角度精確至0.01°。

(3)尺寸及角度數據輸入完畢后,將數據保存,并再次檢查各尺寸、角度測量準確性。

3.3 新建鏟斗尺寸調試

(1)設備初次調試完畢,應根據調試信息,準確設置鏟斗相關參數。若更換設備,則應重新調試,并準確更新相關參數。

(2)精確測定鏟斗各活動機構(GI、GJ、BJ、FG)間直線距離,并將數據準確輸入至系統,精度精確至0.001 m。

3.4 傳感器校正

(1)將挖掘機開至相對平坦平面,擺正車身,并將水準尺吸附于合適位置,旋轉車身并檢查水準尺氣泡位置,使氣泡始終處于居中位置。

(2)根據系統提示,準確輸入傳感器ID。

(3)進入傳感器校準界面,校準車身、大小臂及狗骨頭傳感器轉角數據,校準精度精確至0.1°。

3.5 傳感器校正檢核

完成角度測量并校正傳感器數據。利用TC-Off ice軟件計算FG值,明確鏟斗內側軸心點與實際測量FG值間有無偏差,判斷挖掘機小臂外側軸心點與實測FG值間關系,調整設備姿態以滿足尺寸偏差標準。以<5 mm為調整目標值,鏟斗檢核后,系統“坐標驗證”界面下檢核高程差[7]。

3.6 尺寸校正

按下列步驟進行尺寸校正:

(1)校正主天線、輔天線與大臂軸心距離。

(2)校正主天線、輔天線與大臂中軸線角度值。

(3)校正主天線、輔天線、大臂軸心、大臂中線等高程值。

3.7 尺寸校正檢核

按如下步驟進行尺寸校正檢核:

(1)調整挖掘機至伸展狀態,并獲取三組數據。

(2)調整挖掘機至收縮狀態,并獲取三組數據。調整挖掘機方向,分別獲取伸展、收縮狀態下三組數據,進行尺寸校正檢核。

3.8 保存配置

系統調試完畢后,及時保存個調試配置參數,并做好調試參數的書面記錄。

4 數字化施工

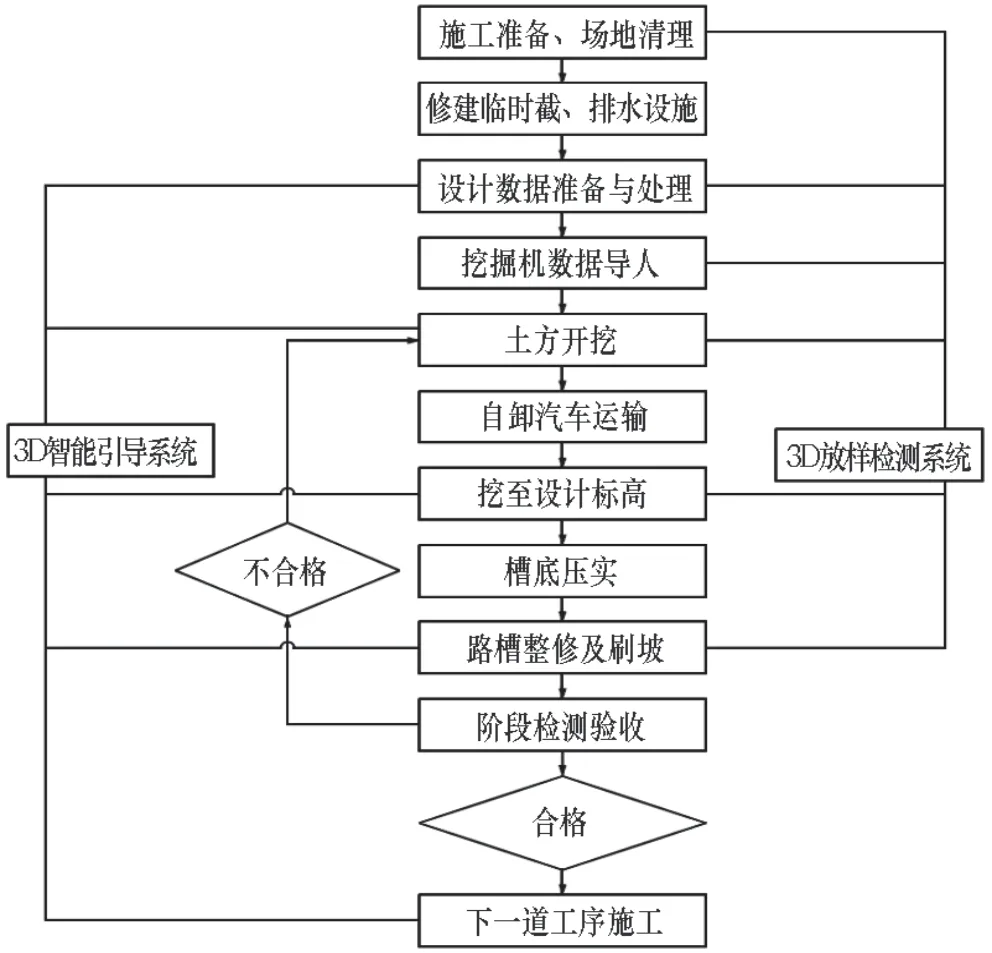

4.1 數字化施工流程

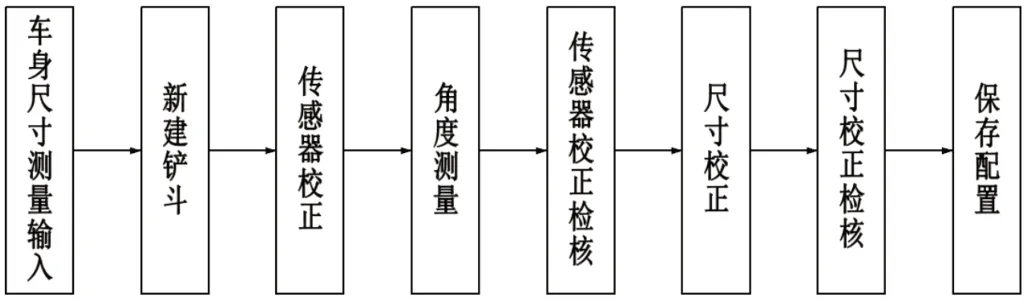

見圖4。

圖4 數字化施工流程

4.2 設計數據準備與導入

(1)利用智能3D土石方挖掘設備控制系統繪制公路施工圖紙,明確平曲線、縱橫斷面等施工設計要點,通過TC-Off ice將平面設計圖紙轉換成三維設計圖紙[8]。

(2)綜合運用交點法、元素法更改公路施工設計數據。運用交點法時需輸入公路起點坐標、公路交叉點坐標、公路終點坐標以及各交叉點曲線參數。運用元素法時需結合具體要求輸入公路的點線元素及相關參數。

(3)導入施工設計數據:將確定好的施工設計數據通過U盤等移動存儲設備復制到智能3D土石方挖掘設備控制系統中。

4.3 試驗段施工

基于該公路工程施工現場情況,選擇典型路段作為試驗路段,開展智能化土石方開挖施工試驗,試驗路段長180 m。

(1)布設施工測量樁和水準測點,在公路左幅、中幅、右幅分別布設6個施工測試點,通全站儀測量測試點坐標數據,詳細記錄施工過程[9]。

(2)系統運行,基于事先確定的施工設計數據,控制挖掘設備進行土石方開挖作業,作業結束后,測量各個測試點坐標,與系統設定的坐標數據比對,驗證坐標數據是否一致。

(3)如坐標數據一致,說明該系統可用于大范圍土石方開挖施工。為進一步驗證3D智能施工控制系統運行效能,可選取另一段試驗路段進行二次施工測試,適當增設施工測試點,以全面驗證系統的運行可靠性。

4.4 智能修坡

(1)高邊坡修筑對精度要求高,以數字化機械施工優化方案,進行數據準備,路槽開挖前,利用系統進行智能修坡,結合實測數據確定坡度值[10]。

(2)作業前,挖斗鏟尖處焊接挖斗鋼板,以提升傳感器精準度,并改善控制效果、增加工作面積。

(3)邊坡修整階段,分次導入坐標數據,分級放坡施工,規范工作面,提高工作精度。

4.5 檢測驗收

檢測驗收環節,數字化機械施工技術還處于探索階段,國內尚未制定相關行業標準、操作規程及驗收規范。施工完成后,可由第三方檢測機構、監理單位聯合驗收,合格后方可進入下一道工序。

5 效益分析

該公路道路建設工程中率先應用3D挖掘機智能引導系統,經3個月的工程實踐驗證,該技術使施工效率提高了40%,施工調度及技術員減少3人/臺,各工序均順利完工,且一次性驗收合格。

6 結論

目前人工成本逐漸增加,工程施工領域內數字化、智能化、信息化、機械化成為發展趨勢。該文提出的技術方案,為智能化工程項目建設提供了參考。實踐中發現,依托3D挖掘機智能引導系統的項目施工效率顯著提升,但系統調試、運營、數據處置等環節對專業技術人員要求高,系統故障需等待廠家技術人員修整。如果項目周期短、施工精度要求不高、工程量不大的路基開挖施工,不建議采用該技術。