耐高溫熱固性苯并噁唑樹脂的合成與性能研究

汪文濤, 劉小云, 姜正濤, 莊啟昕

(華東理工大學材料科學與工程學院,上海市先進聚合物材料重點實驗室,上海 200237)

聚苯并噁唑(PBO)由于分子主鏈中含有剛性雜環和芳香環組成的高度共軛體系,分子主鏈排列呈現出高度有序的狀態,因此具有優異的熱穩定性、力學性能、介電性能和尺寸穩定性,被廣泛應用于電子通訊、國防軍事等領域[1]。但PBO 的加工性能欠佳,只能溶于多聚磷酸等強質子酸,多加工為纖維而很少作為樹脂應用[2-6]。

隨著航天航空和國防軍事等尖端科學與技術的快速發展,加工性能良好的苯并噁唑樹脂的開發和研究工作一直在進行[7-12]。這些研究工作主要包括兩類[13-24]:(1)將苯并噁唑結構引入其他樹脂主鏈中,提升樹脂熱性能。如Sidra 團隊[19]將苯并噁唑片段引入聚酰亞胺分子主鏈中,使得聚酰亞胺的5%熱失重溫度(Td5)從290 ℃提高到546 ℃;Chen 等[20]合成了帶有苯并噁唑結構的聚酰胺,聚酰胺的力學性能和熱穩定性都得到了顯著提高。Calle 等[21]合成了含芳香醚結構的苯并噁唑聚酰亞胺,使樹脂具有更加優異的熱穩定性。(2)針對PBO 分子結構進行結構設計來改善聚合物的加工性能。如Kantor 等[22]合成了含雙酚A 結構的PBO 樹脂,但對加工性能的改善作用有限;Walter 等[23]成功地將芳香醚鍵引入分子主鏈中,得到了一種可溶于普通溶劑的PBO 樹脂;虞鑫海等[24]制得了2,2-雙(3-氨基-4-羥基苯基)六氟丙烷用于PBO 的單體,賦予了聚合物優異的光學透明性;本課題組也對苯并噁唑的化學改性進行了長期的研究工作[25-29]。但目前苯并噁唑樹脂改性的主要問題在于加工性能和熱性能難以兼顧。開發具有優良的熱性能和加工性能的新型苯并噁唑樹脂,仍是一項十分具有挑戰性且非常有意義的工作。

本文在長期研究PBO 的基礎上,制備出一系列熱固性苯并噁唑樹脂,并對其加工性能、熱性能和介電性能進行研究,探究其構效關系和影響規律。

1 實驗部分

1.1 原料和試劑

鹽酸2,4-二氨基苯酚、3,3'-二羥基聯苯胺、4-乙炔基苯甲醛、正磷酸鐵(FePO4)、4-氰基苯甲醛和三氟甲磺酸釤(Sm(OTf)3):分析純,北京華威瑞科有限公司,無需進一步純化即可使用。二甲基亞砜(DMSO)、N-N-二甲基甲酰胺(DMF)、四氫呋喃(THF)、無水乙醇(EtOH)、乙酸乙酯、二氯甲烷、石油醚和無水乙醚:色譜純,上海阿拉丁生化技術有限公司(中國)。

1.2 測試與表征

電子轟擊-時間飛行質譜法(EI-MS)分析:采用美國Waters 公司Premier 型電子轟擊(EI)-高分辨飛 行 時 間 質 譜 儀,m/z為10~1 500,分 辨 率>7 000。傅里葉變換紅外光譜(FT-IR)分析:采用美國Nicolet公司6700 型紅外光譜儀,固體樣品用溴化鉀壓片制樣,掃描范圍為4 000~400 cm-1,頻率為1 cm-1。氫核磁共振(1H-NMR)分析:采用美國Bruker 公司Avance400型超導傅里葉轉換核磁共振譜儀,工作頻率為400 MHz,以氘代DMSO 為溶劑,四甲基硅烷為內標。差示掃描量熱法(DSC)分析:采用美國TA 公司Q2000 型差式掃描量熱儀,設置氮氣氛圍,升溫速率(β)為5、10、15、20 ℃/min,溫度測試范圍為25~400 ℃。熱失重分析(TGA):采用瑞士Mettler-Toledo公司TGADSCI 型熱失重同步分析儀,樣品質量為7~10 mg,測試氛圍為空氣,升溫速率為10 ℃/min,測試溫度區間為25~900 ℃。介電性能測試:采用德國Novocontrol公司Concept40 型寬帶介電阻抗譜儀,常溫,測試頻率范圍為1~107Hz。

1.3 苯并噁唑樹脂的合成

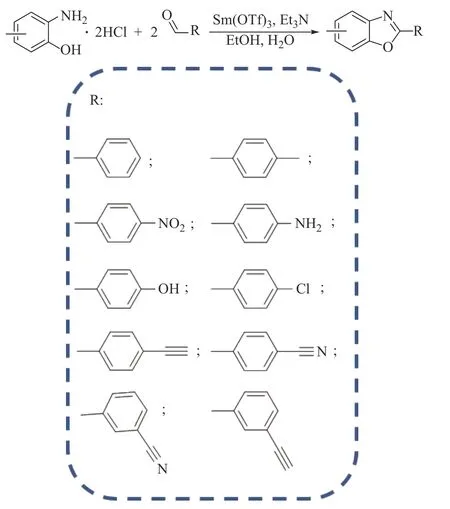

1.3.1 水介質反應法合成熱固性苯并噁唑樹脂 傳統的PBO 的合成一般是在多聚磷酸中進行,合成完成后的溶液處理比較麻煩,而且不環保。目前水介質反應法主要應用于生物醫藥領域,在工程材料和特種功能材料領域鮮有報道。本文研究了水介質反應法在合成苯并噁唑領域的應用,圖1 示出水介質反應法合成苯并噁唑樹脂的反應機理,其中R 是能夠與鄰氨基苯酚鹽酸鹽發生成環反應的醛類。實驗中反應物鄰氨基苯酚鹽酸鹽與醛的物質的量之比為1.0∶1.2,采用摩爾分數為5%~10% Sm (OTf)3作為催化劑,將兩種反應物和催化劑分散在乙醇與水的混合溶劑(乙醇與水的體積比為2∶2)中,在75 ℃下反應12 h。

1.3.2 熱固性苯并噁唑樹脂單體的合成 合成的4 種熱固性苯并噁唑的分子結構如圖2 所示。熱固性苯并噁唑樹脂DAR-C 的合成步驟如下:稱取2.131 g(10 mmol) 4,6-二氨基苯酚鹽酸鹽(DAR)和2.603 g(20 mmol) 4-乙炔基苯甲醛加入到200 mL 的三口燒瓶中,再稱取2.024 g(20 mmol)三乙胺 (Et3N)和0.6 g(2 mmol) Sm(OTf)3,最后加入100 mL乙醇與水的混合溶劑(乙醇與水的體積比為2∶2),在氮氣氣氛下于75 ℃回流12 h。利用硅膠板觀察反應進程,反應結束后,向體系中加入一定量的H2O 并除去溶劑,得到粗產物粉末。用無水乙醚和乙酸乙酯洗滌幾次并離心,得到純凈的產物DAR-C,產量為2.81 g (產率為78%)。將上述過程中的4-乙炔基苯甲醛用4-乙氰基苯甲醛取代,得到產物DAR-N。

圖1 水介質反應法合成苯并噁唑樹脂示意圖Fig. 1 Synthetic route of benzoxazole resin by aqueous medium reaction method

反應機理同樣適用于聯苯基熱固性苯并噁唑樹脂單體(LAR-C 和LAR-N)的合成,分子結構式如圖2 所示。合成步驟如下:稱取2.162 g(10 mmol)3,3`-二羥基聯苯胺和2.603 g(20 mmol) 4-乙炔基苯甲醛加入200 mL 的三口燒瓶中,再稱取0.6 g(2 mmol)Sm(OTf)3,最后加入100 mL 乙醇與水的混合溶劑(乙醇與水的體積比為2∶2),在氮氣氣氛下于75 ℃回流12 h,利用硅膠板觀察反應進程。反應結束后,將反應液加入到150 mL 的蒸餾水中除去溶劑,抽濾得到粗產物粉末;將粗產物溶于乙酸乙酯,然后用自動過柱機提純(淋洗劑乙酸乙酯與二氯甲烷的體積比為1∶2),得到純凈的產物LAR-C,產量為3.516 g(產率為80%)。將上述過程中的4-乙炔基苯甲醛用4-乙氰基苯甲醛取代,得到產物LAR-N。

圖2 熱固性苯并噁唑樹脂單體結構示意圖Fig. 2 Schematic diagram of thermosetting benzoxazole resin monomer

1.4 苯并噁唑樹脂的固化

首先,將內徑為10 mm,深度為0.4 mm 的圓型模具置于平板硫化機的加熱板上,稱取0.25 g 的苯并噁唑樹脂加入腔體中,讓樹脂粉末在模具中全面鋪開。然后用平板硫化機進行加壓,控制壓力為30 kPa,并按表1 所示的苯并噁唑樹脂固化工藝的升溫程序進行固化,得到從深棕色到亮黑色的固體薄片。將DAR-C、DAR-N、LAR-C、LAR-N 固化完成得到的熱固性樹脂分別命名為PDAR-C、PDAR-N、PLAR-C、PLAR-N,并對他們的介電性能和熱性能進行研究。

表1 苯并噁唑樹脂固化工藝Table 1 Curing process of benzoxazole resins

2 結果與討論

2.1 熱固性苯并噁唑樹脂單體的結構表征

首先,采用EI-MS 對苯并噁唑樹脂單體的分子量進行表征,圖3 示出了4 種苯并噁唑樹脂單體DAR-C、DAR-N、LAR-C 和LAR-N 的EI-MS 譜圖。在圖3 中,質譜測試得到DAR-C、DAR-N、LAR-C和LAR-N 的分子量分別為360.09、362.08、436.14、438.11,與他們的理論分子量360.37、362.35、436.14 、438.11 在數值上的誤差也在合理的范圍內,證明成功合成了目標樹脂單體。

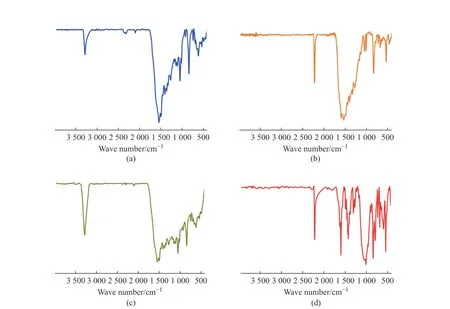

圖4(a)~4(d)分別示出了4 種樹脂單體DAR-C、DAR-N、LAR-C 和LAR-N 的紅外吸收光譜圖。從圖4(a)中可以看出,3 241 cm-1處為端炔基的-C≡CH上的C-H 特征吸收峰,證明了分子中有端炔基的存在,1 574 cm-1處為C=N 伸縮振動的特征吸收峰,1 360 cm-1處為C(Ar)-N 伸縮振動的特征吸收峰,由此表明聚合物結構中噁唑環的存在。從圖4(b)中可以看出,2 159 cm-1處的強峰為-C≡N 的特征吸收峰,1 624 cm-1處為噁唑環的特征吸收峰,1 496、1 475、1 380 cm-1處為苯環骨架振動的特征吸收峰。圖4(c)LAR-C 紅外光譜圖中3 353 cm-1處和1 684 cm-1處的強峰分別為-C≡C 上的C-H 和苯并噁唑環的特征吸收峰。圖4(d) LAR-N 紅外光譜圖中2 159 cm-1處的強峰為-C≡N 的特征吸收峰,1 574 cm-1處為噁唑環的特征吸收峰。

由于進行疫苗接種的兒童較多,其家屬更多,接種室人員嘈雜,故而優化接種室環境,保證接種室內各項工作的有序進行,應注意對接種室進行優化,既要保證接種室的舒適、干凈、清潔和溫馨,同時又應注意接種室布局合理,按工作流程進行設置,使兒童及其家屬能夠有序的進行疫苗接種,避免工作無序而發生糾紛。另外,尤其需要注意的是對接種室的消毒工作,應營造一個無菌環境,努力減少感染及不良反應的發生率。

EI-MS 和FT-IR 的測試數據都表明成功合成出以上4 種結構的熱固性苯并噁唑樹脂單體。

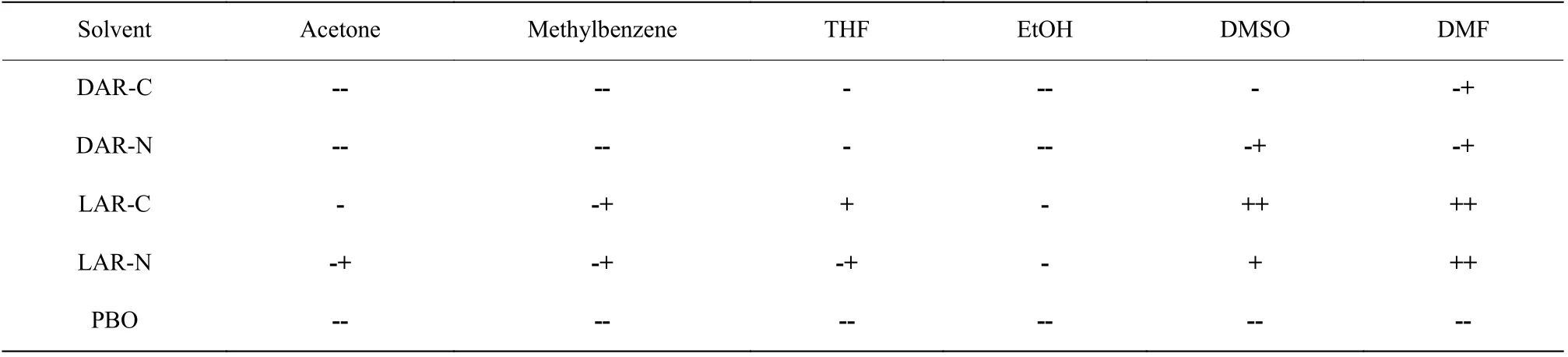

2.2 熱固性苯并噁唑樹脂的溶解性

目前,苯并噁唑樹脂的主要加工問題是熔點高和溶解性差。盡管通過添加柔性基團可以改善苯并噁唑的溶解性,但耐熱性會大大降低。因此,如何通過分子結構設計解決上述問題已成為該領域的關鍵科學問題之一。苯并噁唑樹脂單體在常見溶劑中的溶解度測試結果見表2。室溫下熱固性苯并噁唑樹脂單體的溶解度比高分子鏈PBO 的溶解度更好。這些樹脂的良好溶解性可歸因于苯并噁唑結構的拆解(將原本依附在一個苯環上的兩個噁唑環拆分到兩個苯環上,分子的柔性及分子極性都發生了變化)和端基的變化(不同的端基及端基的位置都會對樹脂的溶解性產生影響)。

圖3 DAR-C(a)、DAR-N(b)、LAR-C(c)和LAR-N(d)的EI-MS 圖譜Fig. 3 EI-MS spectra of DAR-C(a)、DAR-N(b)、LAR-C(c) and LAR-N(d)

圖4 DAR-C(a)、DAR-N(b)、LAR-C(c)和LAR-N(d)的紅外光譜圖Fig. 4 FT-IR of DAR-C(a), DAR-N(b), LAR-C(c) and LAR-N(d)

相比于單苯基苯并噁唑,聯苯基苯并噁唑樹脂單體分子中在每一個苯并噁唑環結構的兩端都有可以自由旋轉的單鍵結構,此結構特點能夠讓分子很好地分散在溶劑中,所以聯苯基苯并噁唑分子具有良好的溶解性和流動性。表2 中數據示出了本文合成的樹脂的溶解度有所提高,這歸因于苯并噁唑結構和端基的改變,實驗數據還表明LAR-N 的溶解性要優于LAR-C,這是由于端氰基分子的極性相比于端炔基分子的極性更大;此外,隨著氮原子含量的增加,根據相似相溶原理,芳氰樹脂會展現出更加優異的溶解性。

2.3 熱固性苯并噁唑樹脂的固化研究

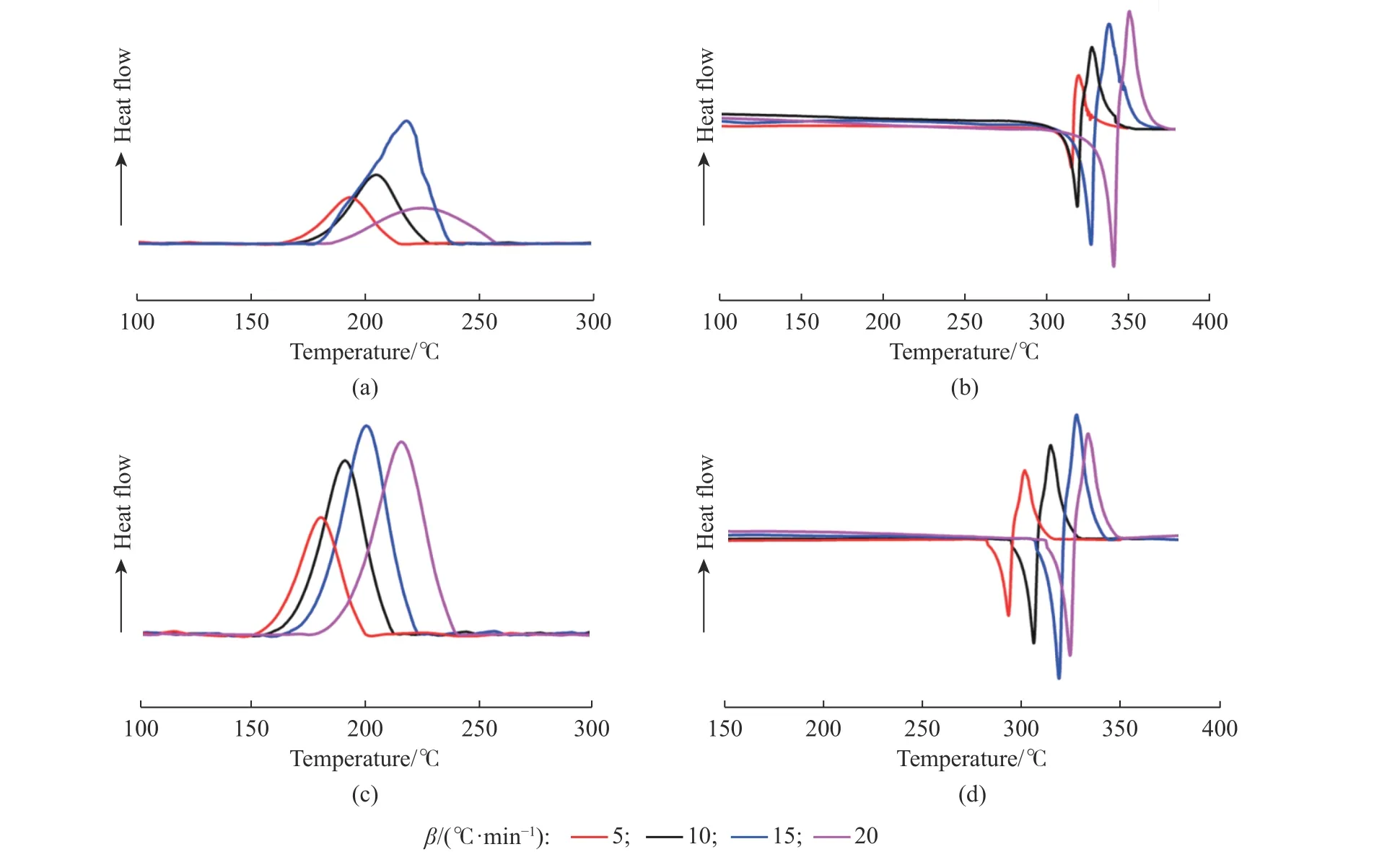

圖5 示出了DAR-C、DAR-N、LAR-C 和LAR-N于氮氣環境下分別在5、10、15、20 ℃/min 的升溫速率下的DSC 曲線圖,圖內曲線中峰的面積表示樹脂在固化過程中的放熱量(圖中箭頭方向為放熱方向)。

圖5 數據表明,在不同的升溫條件下,樹脂所對應的成型條件不同,加工溫度不易控制。因此,為準確找出溫度與升溫速率之間存在的線性關系,分別作出固化溫度(Ti)、固化峰值溫度(Tp)和固化結束溫度(Tf)與升溫速率的擬合直線圖,如圖6 所示,并分別找出升溫速率為0 時對應的固化起始溫度(Ti0)、固化峰值溫度(Tp0)和固化結束溫度(Tf0),結果如表3所示(表3 中數據為圖6 擬合直線圖中得出的外推數據)。Ti0、Tp0、Tf0也稱為靜態成型溫度,將根據此溫度設定該樹脂的實際工藝溫度。

2.4 苯并噁唑樹脂固化物的熱性能

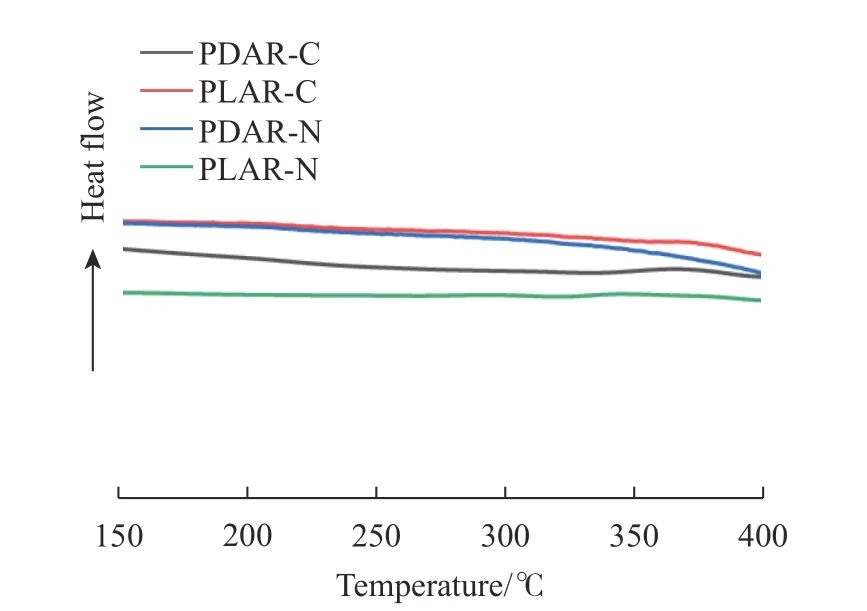

為排除固化不完全等因素對樹脂熱性能的影響,在表征固化后苯并噁唑樹脂的熱穩定性之前,需要確定樹脂是否發生固化。圖7 中4 種固化后的苯并噁唑樹脂的DSC 曲線與固化前樹脂單體的DSC 曲線(圖5)有較大的差別,固化后的樹脂不再出現固化放熱峰(圖中箭頭方向為放熱方向),同時熔融峰也消失,表明苯并噁唑樹脂單體都已完全固化,并形成交聯網狀結構,而且固化后的樹脂在150~400 ℃范圍內沒有顯示出玻璃化轉變溫度。

表2 苯并噁唑樹脂的溶解性Table 2 Solubility of benzoxazole resins

圖5 DAR-C(a)、DAR-N(b)、LAR-C(c)和LAR-N(d)在不同升溫速率下的DSC 曲線Fig. 5 DSC curves of DAR-C(a), DAR-N(b), LAR-C(c) and LAR-N(d) at different heating rates

表3 苯并噁唑樹脂單體的Ti0、Tp0、Tf0Table 3 Ti0, Tp0, Tf0 of thermosetting benzoxazole resin monomer

圖7 苯并噁唑樹脂的DSC 曲線Fig. 7 DSC curves of benzoxazole resins

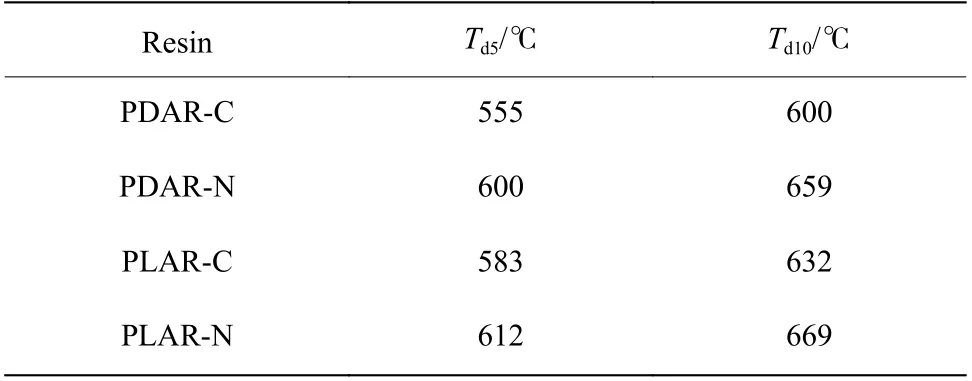

在明確樹脂已經固化完全之后,本文通過TGA對熱固性苯并噁唑樹脂固化物的熱穩定性和熱降解性進行了表征。圖8 和表4 分別示出了熱固性苯并噁唑樹脂的TGA 曲線和體現其熱性能的參數。

從圖8 可以看出,PDAR-C 在530 ℃時就開始出現了較為明顯的熱降解行為,而PDAR-N 在560 ℃才開始熱降解,這表明端基為氰基時樹脂固化物具有更好的耐熱性。900 ℃下PDAR-N、PDAR-C 兩種樹脂都有較高的殘炭率,分別為67.4%和60.8%。對比表4 中各樹脂的Td5,PDAR-C 的Td5為555 ℃,PLAR-C 的Td5為583 ℃,PDAR-N 和PLAR-N 的Td5分別為600 ℃和612 ℃,且PLAR-N 在900 ℃下的殘炭率也高達78.1%(圖8),發現聯苯結構的苯并噁唑樹脂比單苯基苯并噁唑樹脂具有更加優異的熱穩定性。這是因為相比于單苯基苯并噁唑結構,聯苯基苯并噁唑樹脂單體分子具有更加優異的柔順性,使其參與固化反應的基團可以進行更好的碰撞,形成更加完善的交聯結構。

表4 熱固性苯并噁唑樹脂的Td5Table 4 Td5 of thermosetting benzoxazole resins

圖8 熱固性苯并噁唑樹脂的TGA 曲線Fig. 8 TGA curves of thermosetting benzoxazole resins

此外,表4 數據還可表明,相同固化基團樹脂中聯苯結構的苯并噁唑樹脂熱性能要顯著優于單苯結構的苯并噁唑樹脂。造成這種差異的原因是單苯結構的苯并噁唑樹脂在固化過程中除了發生環三聚反應還會發生環分解反應(逆狄爾斯-阿爾德反應),聚合物體系中會存在熱性能較差的共軛多烯結構,這會對材料耐熱性帶來負面影響。

綜上,聯苯結構和三嗪環結構能夠有效提升PBD樹脂的熱性能。

2.5 苯并噁唑樹脂固化物的介電性能

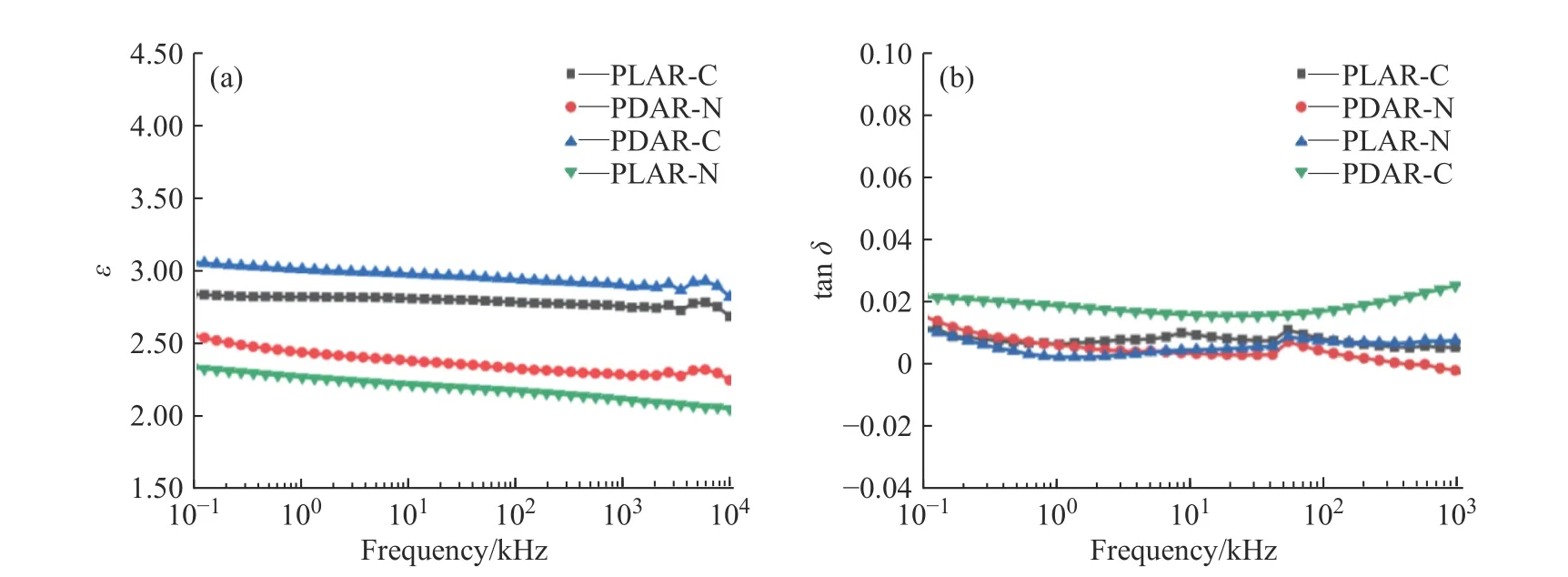

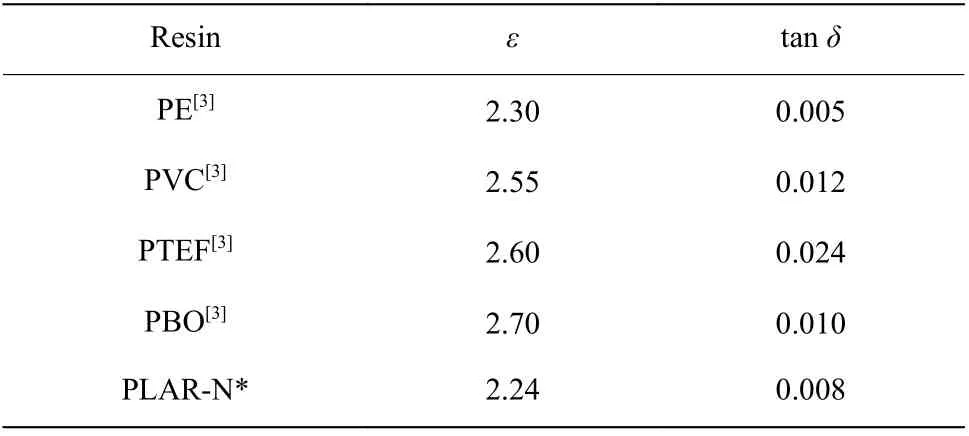

4 種熱固性苯并噁唑樹脂固化物在室溫條件下的介電常數(ε)、介電損耗(tanδ)與頻率的關系曲線如圖9 所示。從圖9 中可以看出,隨著頻率的上升,苯并噁唑樹脂材料的介電常數的變化幅度并不明顯,表明本文制備的4 種苯并噁唑樹脂的介電常數可以在較寬的頻率內保持平穩,且都展現出與PBO 相近的介電性能。通過比較圖9(a)中數據表明,PLAR-N展現出最低的介電常數,并在1 kHz 下其介電常數為2.24,這可能是因為聯苯基結構形成了較為完整的交聯網狀體系,并且形成了大共軛體系,使得聚合物材料內形成較為完整的電荷流動網絡;此外,較長的重復單元,使聚合物體系具有更大的自由體積,可以進一步提升其介電性能。圖9(b)示出了所測得的苯并噁唑樹脂的tanδ與頻率關系曲線,從圖中可以看出,在1 kHz 左右,4 種樹脂固化物tanδ<0.02。

表5 示出了常見聚合物以及PLAR-N 的介電常數和介電損耗。表5 中本文合成的 PLAR-N 的介電損耗在1 kHz 下僅為0.008,綜合介電常數數據也證明了合成的苯并噁唑樹脂的綜合介電性能要優于目前常見的聚合物材料。

圖9 熱固性苯并噁唑樹脂的介電常數-頻率(a)和介電損耗-頻率(b)曲線Fig. 9 Dielectric constant-frequency and dielectric loss-frequency curves of thermosetting benzoxazole resins

表5 常見聚合物和PLAR-N 的介電常數和介電損耗Table 5 Dielectric constant and dielectric loss of common polymers and PLAR-N

3 結 論

通過水介質反應體系和可循環利用的催化劑的苯并噁唑合成反應模型,在溫和、綠色的反應體系中合成了4 種綜合性能優異的熱固性苯并噁唑樹脂單體。研究發現,通過調節苯并噁唑的化學結構和端基,可以有效地提升熱固性苯并噁唑樹脂的溶解性和加工性能,且樹脂固化物仍具有優異的耐高溫性能以及介電性能。PLAR-N 的Td5為612 ℃,900 ℃下殘炭率為78.1%,在1 kHz 下,其介電常數達到2.24,介電損耗僅有0.008,具有優異的介電性能。與傳統的耐高溫樹脂和介電高分子材料相比,本文通過合理的分子設計獲得的耐高溫、介電性能和加工性能都十分優異的熱固性苯并噁唑樹脂具有多功能性,很大程度地拓展了苯并噁唑樹脂的應用領域。