鐵路煤炭運輸抑塵高質量發展策略研究

楊 旭

(中國國家鐵路集團有限公司 貨運部,北京 100844)

鐵路運輸作為國家綜合交通運輸體系的骨干力量,是我國煤炭運輸的主要方式。煤炭以敞車運輸為主,在運輸過程中由于震動、風力等原因,煤炭表面會產生揚塵、遺灑。未采用抑塵技術前,煤炭在鐵路運輸過程中的損耗十分巨大,平均產生1.2%的沿途損失,曾造成鐵路沿線的嚴重污染和煤炭資源的浪費。為解決日益凸顯的煤炭揚塵污染問題,原鐵道部組織研發并推廣使用了煤炭運輸抑塵技術,經過不斷優化和總結實踐,有效控制了煤炭揚塵問題,但隨著國家環保要求的不斷提高,需進一步提升煤炭運輸抑塵質量,滿足鐵路綠色運輸發展要求。

1 鐵路煤炭運輸抑塵發展概況

1.1 研發與試驗階段

除個別國家采用封閉式煤炭運輸車輛外,敞車裝運煤炭抑制煤炭運輸過程表面揚塵,沒有成熟的、大規模工業化應用的經驗可以借鑒,因此需要開展相關研究。2004—2006 年,原鐵道部開展煤炭運輸抑塵立項研究,經過自主創新,至2007 年基本完成抑塵劑和抑塵噴灑設備研發,抑塵基本原理是抑塵劑溶液在煤表面均勻滲透,將煤炭大小顆粒粘接在一起,形成一定厚度、強度和韌性的固化層,下方煤炭由于固化層的覆蓋得到保護,從而有效防范煤炭運輸過程揚塵[1-2]。通過在大秦鐵路組織列車動態試驗進行抑塵效果實測,結果表明,運煤列車沿線揚塵削減率在95.1%~99.6%,隧道中揚塵削減率在93.8%~97.8%,達到了抑塵防治效果[2]。

1.2 應用與推廣階段

2009 年全國鐵路運輸安全工作會議提出“推廣應用煤炭運輸抑塵技術,2010 年底前經過六大提速干線的煤炭要實現100%抑塵”,煤炭抑塵進入應用與推廣階段。

2009 年,原鐵道部制定頒布了鐵道行業標準《鐵路煤炭運輸抑塵技術條件第1 部分:抑塵劑》(TB/T3210.1-2009)和《鐵路煤炭運輸抑塵技術條件第2 部分:噴灑裝置及方法》(TB/T3210.2-2009),以及《鐵路煤炭運輸抑塵作業技術條件》(鐵運函[2009]818 號),明確了抑塵劑技術指標及測定方法、噴灑裝置標準及試驗方法、抑塵劑噴灑量、抑塵列車運行速度、噴灑后煤炭固化層厚度等規定。

抑塵作業站點全面開展建設,至2010年11月底,全國鐵路建設437 個抑塵站點,基本實現了經六大干線運輸的煤炭全覆蓋抑塵。此后,各鐵路局不斷完善抑塵設施[3],至2017 年7 月底,全路建成622 個抑塵站點,基本實現鐵路運輸煤炭抑塵全面覆蓋。

1.3 質量提升階段

隨著國家環保要求不斷提高,煤炭運輸揚塵污染防治成為鐵路貫徹黨中央、國務院打好污染防治攻堅戰特別是打贏藍天保衛戰的重要舉措,2018 年原中國鐵路總公司制定了《鐵路煤炭運輸抑塵管理辦法》(鐵總貨[2018]169 號),進一步明確各管理層級職責分工、抑塵設施設備維護管理、抑塵作業流程標準、抑塵達標要求等,建立健全煤炭運輸抑塵管理體系。

2018 年以來,深入開展煤炭運輸抑塵達標和專項整治活動,從抑塵管理、設施設備、抑塵劑配制、抑塵劑噴灑、作業人員素質和作業環境6 個方面全面整治,并在煤炭裝車抑塵的貨車標注已抑塵電子標記,實現了煤炭運輸抑塵100%全覆蓋,抑塵作業質量全面提升。

國家鐵路局組織對《鐵路煤炭運輸抑塵技術條件第1 部分:抑塵劑》(TB/T3210.1-2009)進行修訂,新標準《鐵路煤炭運輸抑塵技術條件第1 部分:抑塵劑》(TB/T3210.1-2020)于2020年7月1 日起實施,增加了抑塵劑產品分類、抑塵劑溶液穩定性技術要求及Ⅱ型抑塵劑風蝕率檢測方法等[4]。

2 抑塵質量提升面臨的主要問題

鐵路煤炭運輸抑塵已成為推進鐵路綠色發展的一項基礎工作,需要持續保持高質量發展,由于歷史發展與技術限制等原因,仍存在一些問題需要解決。

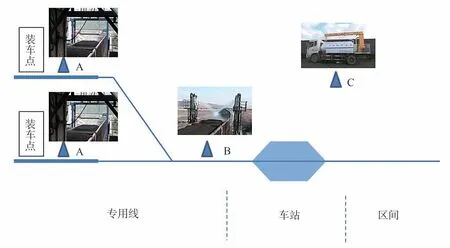

2.1 抑塵作業點選址位置影響抑塵效果

固定式抑塵設備根據實際安設位置不同,分為緊鄰裝車點抑塵、遠離裝車點抑塵2 種情況;移動式抑塵設備為可上路運行的噴灑車,由于每臺移動噴灑車抑塵液罐容積有限,只適用于裝車量不大的裝車點。因此,抑塵作業包括3 種方式:A 緊鄰裝車點固定式抑塵、B 遠離裝車點固定式抑塵、C 移動式抑塵。不同抑塵作業點選址示意圖如圖1所示。

由于歷史原因,為了盡快提高抑塵噴灑覆蓋率,部分固定抑塵作業點沒有緊鄰裝車點,而是設在聯絡線(指貨物線與車站之間線路,參見圖1 中的B 位置),個別設在車站到發線、牽出線,甚至設在區間,抑塵時車輛通過速度約15~30 km/h(緊鄰裝卸點抑塵時車輛通過速度低于5 km/h),每車需在幾秒內完成約70 L抑塵劑溶液噴灑,并完成過鉤擋停噴,充分做到每車均勻噴灑、全覆蓋噴灑有一定難度;有的抑塵作業點距離裝車點達到5~7 km,該區段內煤炭車輛沒有抑塵,也存在揚塵污染問題。從實際效果看,抑塵效果與抑塵車輛運行速度緊密相關,緊鄰裝車點抑塵效果較好;遠離裝車點抑塵時,對抑塵效果有一定影響。

圖1 不同抑塵作業點選址示意圖Fig.1 Different site selection for dust suppression operation

2.2 煤炭超出敞車端側墻高度裝載影響抑塵效果

目前煤炭裝車包括筒倉、裝載機2 種裝車方式。筒倉裝載煤炭表面會起脊,裝載機裝車煤炭表面為平整狀態;部分裝車點煤炭密度低,為達到車輛標重,經重載鐵路、貨運專線運輸時允許超出敞車端側墻高度(以下簡稱“車幫”)裝載(客貨混跑線路不允許超車幫裝載),存在不超車幫裝載、超車幫裝載2 種情況。因此,煤炭裝載狀態包括4 種:平整不超車幫、起脊不超車幫、平整超車幫、起脊超車幫。煤炭裝載狀態示意圖如圖2所示。

圖2 煤炭裝載狀態示意圖Fig.2 Coal loading state

同等抑塵噴灑作業條件下,以上4 種裝載狀態抑塵效果依次遞減。主要原因是雖經抑塵形成10 mm以上固化層,但由于超車幫煤層相對松散,列車運行中煤炭沉降,煤炭固化層產生裂紋,超出車幫裝載煤層無車輛側壁阻擋氣流,特別是起脊超車幫裝載時迎風面更大,遇強氣流時迎風面煤炭易被風蝕。

2.3 抑塵設備配置影響抑塵效果

固定式噴灑設備主要包括龍門式、擺臂式、對噴式、側噴式4 種形式,抑塵噴灑設備工程示例如圖3所示。從實際效果看,龍門式噴灑設備效果最好,龍門式安設在非電氣化區段,且在裝車后能夠立即抑塵作業的位置,車列運行速度較低,噴灑穩定均勻,安全性高,操作簡單,不影響機車車輛正常運行;擺臂式噴灑設備可適用于電氣化區段,車列運行速度不高,噴口高度離煤層較近,噴灑均勻,但作業時需擺臂,侵入機車車輛限界,存在行車安全隱患,同時車列的第1、第2 輛車有可能漏噴,噴灑效果次之;對噴式、側噴式適用于電氣化區段,雖無行車安全隱患,但鉤擋停噴控制難度較大,車輛兩端可能噴灑不到或噴灑量不足,噴灑均勻性不如龍門式和擺臂式,一般對噴式效果好于側噴式。總體而言,具備安設條件時,龍門式噴灑設備為最優選擇。

圖3 抑塵噴灑設備工程示例Fig.3 Project example of spraying equipment for dust suppression

2.4 抑塵設備狀態不良影響抑塵效果

抑塵設備老化,養護維修不到位、不及時,可能影響抑塵的質量[5-6]。

(1)鉤擋停噴不準確。噴灑設備老化,鉤擋停噴裝置與車速不匹配,過早停噴或晚啟動,車輛兩端沒有噴灑或噴灑量不足。

(2)抑塵劑堵塞設備。抑塵劑有一定黏度,需要定期組織對設備全面清洗,清洗不及時或不徹底時,抑塵劑可能堵塞設備,特別是噴嘴發生堵塞后易導致噴灑不均勻。

(3)流量計測流不準確。流量計需定期組織鑒定和校驗,否則易發生流量記錄錯誤,如將抑塵液回流量也計量到噴灑量中,導致抑塵劑溶液噴灑量不足,影響抑塵質量。

(4)個別設備故障缺陷,造成噴灑遺漏。

2.5 抑塵質量監控不完善影響抑塵效果

抑塵質量受抑塵劑選用、抑塵劑溶液配制、抑塵劑溶液存儲、抑塵噴灑作業4 個環節影響,為保證各環節嚴格執行規范與標準,采用了各種監控方法,但仍然存在監控不完善的問題。

(1)抑塵劑選用監控。抑塵作業點必須選用經具有國家資質認定(CMA)、實驗室認可(CNAS)等資質的專業機構檢驗合格后的抑塵劑,為保證抑塵劑為合格產品,同時防止抑塵劑廠家提供給現場使用產品質量低于取得資質時的試驗室送檢產品,中國國家鐵路集團有限公司(以下簡稱“國鐵集團”)將抑塵劑納入鐵路產品質量抽查項目,定期組織現場抽查,采集樣品進行試驗,確認現場使用抑塵劑是否為檢驗合格抑塵劑,對不符合標準的抑塵劑廠家進行通報整改。雖然取得一定的效果,但抽查成本高、檢測次數與范圍有限,難以做到全面監控。

(2)抑塵劑溶液配制監控。抑塵劑干料必須與水配比,充分攪拌溶解,才能達到抑塵劑溶液配制標準,一般攪拌時間較長,在配制過程中,有可能投入抑塵劑干料時漏投、少投,導致溶液低于配比標準;有可能攪拌時間不足、攪拌不充分,部分干料未溶解,導致溶液低于配比標準。主要采用對配制抑塵劑溶液黏度值指標校驗的方法,人工使用黏度計測試溶液黏度,判斷抑塵劑干粉是否充分溶解,并記錄留存;同時對抑塵劑溶液配制過程視頻進行抽查,分析配制過程是否規范,監控難度和判斷難度較大。

(3)抑塵劑溶液存儲監控。抑塵劑溶液配置完成后,在存儲罐內進行存儲,抑塵作業時從存儲罐抽取溶液。部分抑塵作業點抑塵作業量不大,抑塵劑溶液存儲周期長,抑塵劑溶液在儲液罐中可能存在分層現象,抑塵劑下沉,上部抑塵劑濃度下降,無法滿足使用要求,部分抑塵作業點在儲液罐進行改造增加了攪拌器,通過定時攪拌或人工攪拌,使罐內抑塵劑溶液濃度保持一致。目前暫沒有可靠的技術手段判斷罐內實際情況,主要采用抽查存儲較長的抑塵劑溶液噴灑前是否攪拌進行監控。

(4)抑塵噴灑作業監控。存在抑塵操作人員未落實抑塵作業標準或設備狀態不良,導致漏噴、少噴、車輛兩端噴灑不到位等問題。主要采用抽查噴灑作業視頻的方式進行監控。

(5)到站抑塵質量抽查。為加強抑塵質量監督,國鐵集團和各鐵路局集團公司定期組織煤炭運輸抑塵質量到站抽查,主要采用人工抽檢的方式,相對于鐵路每天7 萬輛以上煤炭裝車,人工檢查存在覆蓋面小、車數少、效率低、成本高、自主裁量權大等問題,難以作為長效監控措施。

3 煤炭運輸抑塵高質量發展策略

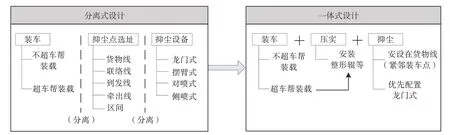

3.1 推進源頭裝車、抑塵一體化

(1)推進設計一體化。由于歷史原因,煤炭抑塵作為新增作業,在抑塵作業點選址、抑塵設備配置方面,以盡快提高抑塵覆蓋率、節省投資成本為目標,沒有與裝車方案一體式設計,導致出現煤炭超車幫裝載、抑塵點選址、抑塵設備配置等影響抑塵質量的問題。為從根本上解決問題,需要推進裝車、抑塵一體式設計,即煤炭裝車后,對超車幫裝載的煤炭安裝整形輥等設備進行壓實,并緊鄰裝車點安設抑塵設備,優先配置龍門式噴灑設備,實現煤炭車輛低速運行時均勻噴灑,保證高質量抑塵。設計方式調整方案如圖4所示。

圖4 設計方式調整方案Fig.4 Design mode adjustment scheme

新建、改擴建煤炭裝車點時,抑塵作業點應按一體式設計方案同步設計、同步施工、同步驗收。對既有抑塵作業點遠離裝車點的情況,逐步按一體式設計方案調整改進。

(2)推進作業一體化。結合一體式設計,推進裝車、壓實、抑塵一體化作業,將抑塵納入煤炭裝車基本環節,為落實《鐵路煤炭運輸抑塵管理辦法》關于抑塵工作“誰裝車、誰負責”[7]基本原則創造條件,解決鐵路主業代專用線企業抑塵問題,明確抑塵責任主體。

3.2 推進抑塵質量自動化監控

對抑塵質量的監控體系,需要將各環節質量監控調整為抑塵最終結果監控,并通過技術研發實現自動化抑塵質量監控。

(1)技術方案比選。根據噴灑抑塵劑溶液所形成的煤炭表層固化層特點,選擇理論可行或在其他領域應用的視頻、聲、磁、光各項檢測技術,通過試驗驗證,綜合適用性、操作性、性價比,分析技術可行性,最終確定采用“高壓氣體激發+激光散射”檢測固化層風蝕度技術方案。各項技術方案可行性分析如表1所示。

表1 各項技術方案可行性分析Tab.1 Feasibility analysis of various technical solutions

“高壓氣體激發+激光散射”檢測技術基本原理為:煤炭車輛運行一定距離(特別是經過多個隧道、風口后),煤炭表面固化層可能被風蝕;抑塵檢測設備激發壓縮空氣,對煤炭表面進行風蝕檢測,固化層脫落處將產生揚塵;通過激光散射技術,對揚塵量檢測分析,判斷固化層風蝕面積及程度,從而確定煤炭表面固化層是否完好、抑塵質量是否達標。

(2)技術應用場景。①在貨檢站安設。抑塵質量自動化檢測設備包括高壓氣體激發裝置(包括噴嘴、氣泵)和激光散射煤塵檢測裝置,在鐵路建筑限界外側安裝。抑塵質量檢測設備安裝圖例如圖5 所示,可共用貨檢站視頻監控系統電源、信道,并與超偏載檢測裝置的車號識別設備關聯,判斷抑塵質量不良車輛后反饋具體車號。②在隧道出入口安設。由于列車進、出隧道過程中,受隧道內外壓差影響而產生活塞作用,會產生穩定風壓[8],因此,在隧道出入口安設時,不需要安裝高壓氣體激發裝置,但需增加車輛識別設備以識別車號。抑塵質量檢測設備經試點應用成熟后,在全路合理規劃布設抑塵質量監測點,逐步推廣應用,形成煤炭運輸抑塵質量監測網絡,實現抑塵質量自動化、全覆蓋監控。

圖5 抑塵質量檢測設備安裝圖例Fig.5 Installation of testing equipment for dust suppression quality

3.3 建立抑塵問題溯源體系

依托煤炭運輸抑塵質量監測網絡,建立抑塵問題溯源體系,形成閉環管理。抑塵自動檢測設備發現抑塵質量問題車輛并預警后,立即根據報警車號啟動源頭追溯,從裝車及抑塵作業點煤炭裝載狀態、抑塵劑選用、抑塵劑溶液配制、抑塵劑溶液存儲、抑塵設備狀態、抑塵劑噴灑操作等方面追溯分析,排查問題,進行整改,實現源頭抑塵質量的持續提升。

4 結束語

鐵路煤炭運輸抑塵通過自主創新、實踐檢驗、探索發展,實現了抑塵全覆蓋和質量的穩步提升,在推進鐵路綠色運輸發展、改善鐵路沿線環境、防止煤炭資源浪費等方面發揮了重要作用。隨著環保要求不斷提高,煤炭運輸抑塵需要同步保持高質量發展,通過分析深層次問題,研究提出煤炭運輸抑塵發展策略,從根源上解決限制瓶頸,有利于構建和完善抑塵技術體系和管理體系。