鐵路貨運F-TR鎖裝卸事故技防方案研究

王幫琪

(中國鐵路成都局集團有限公司 貨運部,四川 成都 610031)

1 概述

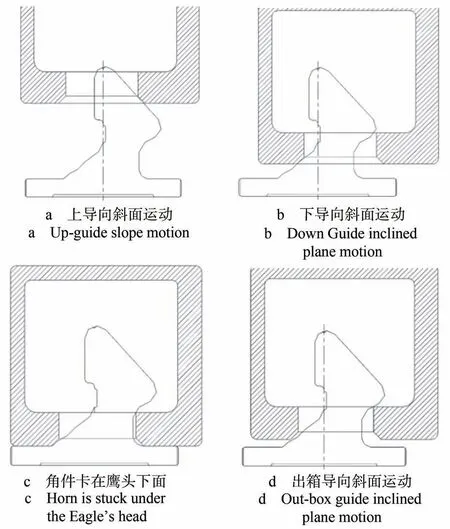

集裝箱運輸鎖閉裝置是裝載集裝箱的專用鐵路車輛上配置的重要安全部件,其主要功能是保證集裝箱在運輸過程中與裝載車輛的鎖固性,同時兼顧集裝箱裝卸過程中解鎖脫離的順暢性,對保證集裝箱的鐵路運輸安全和提高集裝箱裝卸效率具有十分重要的作用[1-2]。集裝箱運輸F-TR 鎖是中國中車集團有限公司自主研發(fā)的新型集裝箱運輸鎖閉裝置,具有結(jié)構(gòu)簡單、經(jīng)久耐用、鎖固性和順暢性適中等優(yōu)點,形成了與世界其他國家完全不同的技術(shù)標準體系,在安全、經(jīng)濟、適用、可靠性等方面處于領(lǐng)先水平[3-4]。該鎖閉裝置結(jié)構(gòu)獨特,裝置外形如鷹頭,其F-TR 鎖鎖頭結(jié)構(gòu)如圖1所示,在結(jié)構(gòu)原理上科學地設(shè)置了3 個斜面,裝載過程中對集裝箱角件發(fā)生導向作用[4]。集裝箱角件在F-TR 鎖上的運動軌跡如圖2 所示。第一斜面作用時,即集裝箱裝載時,集裝箱角件落箱時沿落箱上導向斜面滑下,上導向斜面運動如圖2a 所示;第二斜面作用時,即落箱時沿落箱下導向斜面反向繼續(xù)滑下,下導向斜面運動如圖2b 所示;落箱到位后,集裝箱角件正好卡在鷹頭下面達到鎖固目的,角件卡在鷹頭下面如圖2c 所示;當集裝箱起吊即第三斜面作用,出箱時沿出箱導向斜面運動向上滑出,出箱導向斜面運動如圖2d所示[5-7]。

圖2 角件在F-TR鎖上的運動軌跡Fig.2 Motion of corner fitting on F-TR lock

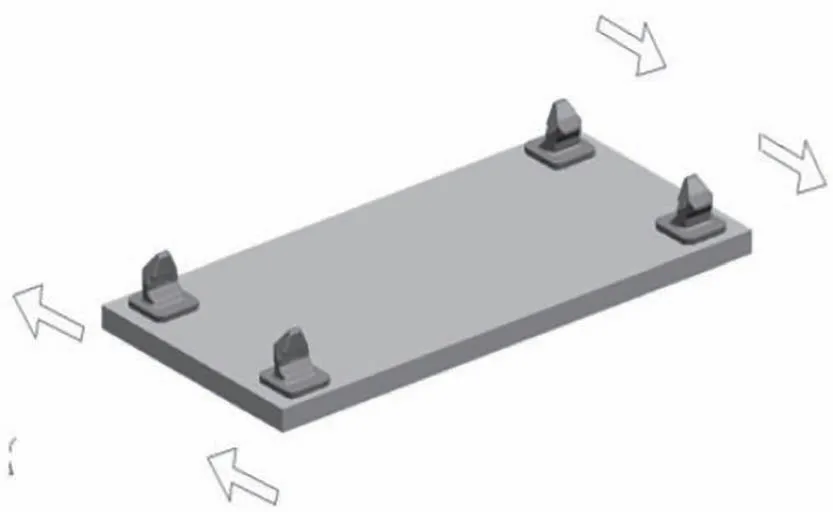

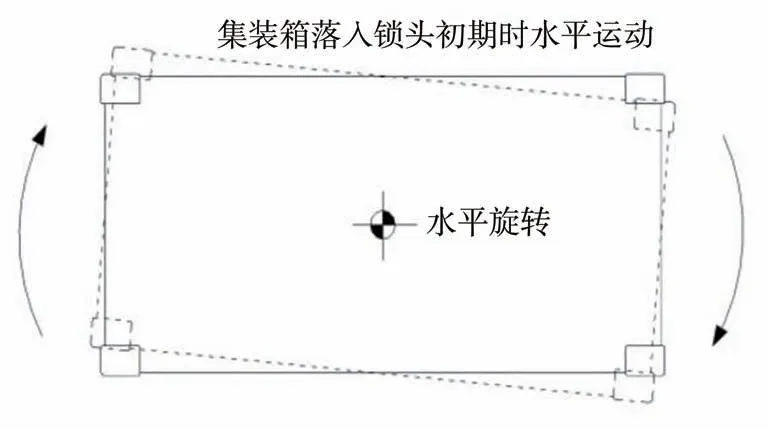

F-TR 鎖的布置,其1個集裝箱的4個F-TR 鎖鷹頭方向為同端同向、兩端反向布置,F(xiàn)-TR 鎖布置鷹頭方向如圖3 所示。F-TR 鎖布置的結(jié)構(gòu)特點,決定了集裝箱在卡入或脫離鎖頭時,集裝箱會在水平面上有一個微小的平面轉(zhuǎn)動,集裝箱在裝載或起吊時的平面轉(zhuǎn)動如圖4 所示。該鎖的鎖閉原理是鎖芯頭部的偏心結(jié)構(gòu)以及該鎖組裝后其鎖頭外寬大于集裝箱角件孔的外寬,從而產(chǎn)生尺寸干涉作用,并將集裝箱裝載過程中進出鎖頭的運動軌跡由垂直運動的單一形式轉(zhuǎn)變?yōu)榇怪边\動+平面轉(zhuǎn)動的復合形式來鎖固集裝箱,以此來保證運輸過程中經(jīng)受得住曲線半徑產(chǎn)生的離心力和風的橫向作用力,避免發(fā)生傾翻并墜落下列車,進而發(fā)生更大的行車事故。

圖3 F-TR鎖布置鷹頭方向Fig.3 Arranged eagle head direction of F-TR lock

圖4 集裝箱在裝載或起吊時的平面轉(zhuǎn)動Fig.4 Plane rotation of container during loading or lifting

F-TR 鎖自2007 年投入運用,因其結(jié)構(gòu)簡單,經(jīng)久耐用,鎖固性和順暢性適中等優(yōu)點,目前已經(jīng)成為我國鐵路集裝箱運輸平車主力鎖型。X70型集裝箱專用平車、NX70型系列兩用平車是我國鐵路集裝箱運輸?shù)闹髁囆停坎捎肍-TR鎖[8-9]。

2 F-TR鎖存在問題及原因分析

2.1 F-TR鎖卡滯現(xiàn)象及原因分析

F-TR 鎖獨特的作用原理、結(jié)構(gòu)設(shè)計和技術(shù)特性,較好地保證了集裝箱平車運輸安全。但在某些非常規(guī)因素下,集裝箱裝卸作業(yè)時,箱體鎖孔角件極易發(fā)生與F-TR 鎖脫離不暢或卡滯現(xiàn)象。2021 年,中國鐵路成都局集團有限公司(以下簡稱“成都局集團公司”)集裝箱裝卸作業(yè)約197.5萬車(395萬TEU),其中鐵路貨場作業(yè)占比約70%,約138.3 萬車(276.6 萬TEU),發(fā)生F-TR 鎖平車集裝箱裝卸作業(yè)卡死現(xiàn)象(反復點動起升不能自然脫鎖,需靠撬、打磨、切割等其他外力方式輔助)40 件(鐵路貨場內(nèi)),約占成都局集團公司貨場作業(yè)車數(shù)0.202?。2022 年1—4 月發(fā)生13 件,約占0.197?。

經(jīng)歸納分析,引起集裝箱與F-TR 鎖脫離不暢或卡滯現(xiàn)象的原因主要如下。

(1)鎖頭安裝不當。車輛制造廠家鎖頭安裝出現(xiàn)鎖頭方向出錯或安裝尺寸精度誤差,引起集裝箱起吊時脫鎖卡滯或順暢性不夠。

(2)構(gòu)件變形。長期使用后導致F-TR 鎖鎖頭或鎖座變形,引起起吊時脫鎖順暢性不夠。

(3)運輸移位。運輸過程中由于慣性力作用或調(diào)車作業(yè)沖擊,造成集裝箱移位,引起起吊時脫鎖順暢性不夠。

(4)重心超偏。集裝箱在裝載貨物時導致的貨物重心偏離箱體幾何中心,重心偏離較大時,會造成起吊過程中4 個鎖頭脫離不同步,特別是單吊點起重機作業(yè)時極易造成起吊過程中集裝箱傾斜,單吊點起重作業(yè)F-TR 鎖起吊工況如圖5 所示,集裝箱一端已脫鎖懸空離開平車,而另一端尚未脫鎖,從而造成鎖頭與集裝箱角件勾連,即集裝箱底平面與平車車體成一夾角,這一夾角勢必影響F-TR 鎖的順暢脫鎖,且隨著夾角的增大其卡滯現(xiàn)象更加嚴重。根據(jù)吊鉤式簡易集裝箱吊具作業(yè)過程中對位工況原理,這種情況在吊鉤式簡易集裝箱吊具起吊過程中尤為明顯。

圖5 單吊點起重作業(yè)F-TR鎖起吊工況Fig.5 F-TR lock lifting working condition under single lifting point operation

(5)角度轉(zhuǎn)動不足。鐵路集裝箱專用平車F-TR鎖布置的結(jié)構(gòu)特點,決定了集裝箱在卡入或脫離鎖頭時,集裝箱會在水平面上有一個微小的平面轉(zhuǎn)動,若轉(zhuǎn)動角度不足也將引起鎖閉裝置在卸箱起吊時出現(xiàn)卡鎖現(xiàn)象。

2.2 F-TR 鎖平車集裝箱一并起吊脫軌事故及原因分析

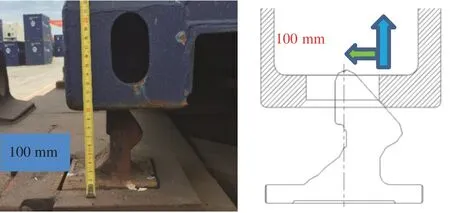

根據(jù)以上分析可以看出,導致集裝箱吊離F-TR鎖過程中發(fā)生脫離不暢或卡滯情況的幾種主要原因是由我國鐵路運輸組織方式、設(shè)備現(xiàn)狀、設(shè)備檢測維護模式等決定,客觀上這些根源在一定時期內(nèi)不可能徹底消除和防范。要防止這些因素導致的集裝箱與平車一并起吊發(fā)生的脫軌事故,只有通過起升初段(約100 mm,至角件離開鎖頭上表面)慢速、甄別處理脫離不暢和卡滯、確認脫離等3 種主要作業(yè)工序來實現(xiàn),目前的規(guī)章體系也是同以上分析和防范理念相一致的。《鐵路貨物裝卸安全技術(shù)規(guī)則》《鐵路集裝箱專用平車F-TR 鎖閉裝置使用操作說明》均規(guī)定,門式起重機及集裝箱正面吊在F-TR鎖平車上卸箱作業(yè)時,應(yīng)不少于2 名以上的輔助人員指揮確認,以低速檔點動起升,直至集裝箱角件底面與鎖承載面的距離均大于100 mm時(此時集裝箱角件底面完全離開鎖頭最高點),快速提升并吊離車體,完成帶箱起升作業(yè)。

但是,鑒于特殊安全控制行程只有約120 mm,在這段行程中,需要司機通過低速檔以點動啟停方式,連續(xù)多次與地面輔助人員之間互換應(yīng)答,確認特殊安全控制行程區(qū)間內(nèi)的箱與鎖頭脫離狀況,期間受伺服時間滯后(即指令信號與實際動作之間的延時)、司機與輔助人員之間聯(lián)系確認效果、作業(yè)人員是否精力集中等各種主客觀因素影響,誤操作或盲目圖快低檔速度點動確認不到位,一旦未識別到脫鎖不暢或卡滯工況(小概率事件),會造成箱車一并起吊脫軌。從2007 年F-TR 鎖應(yīng)用以來,全路集裝箱裝卸作業(yè)導致的車輛脫軌(含防脫裝置損壞)事故每年均有發(fā)生,有的貨場裝卸單位及專用線還出現(xiàn)一并起吊脫軌自行起復隱瞞不報致使事故車上路情況,給鐵路運輸安全帶來隱患和威脅。F-TR 鎖平車脫軌事故如圖6所示。

圖6 F-TR鎖平車脫軌事故Fig.6 Derailment of flat lock car with F-TR lock

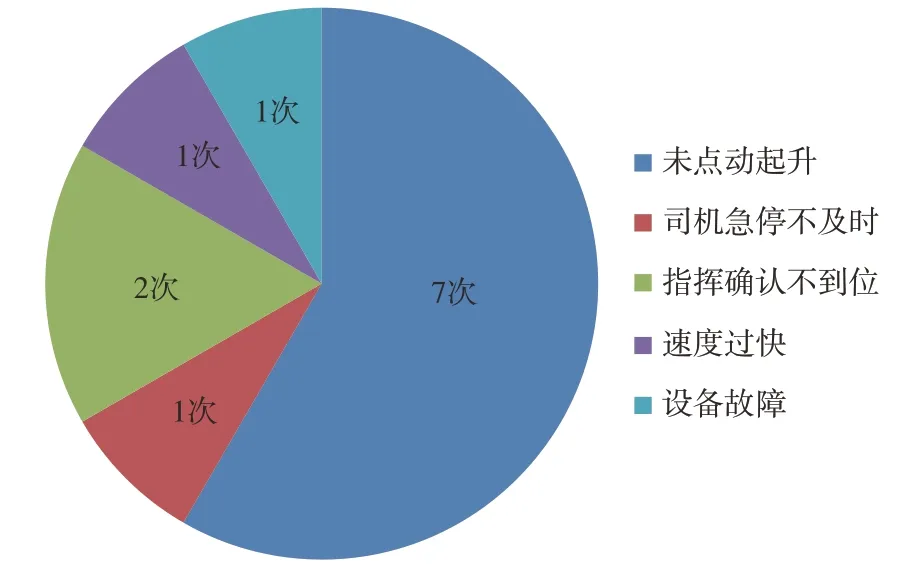

根據(jù)上述情況分析,F(xiàn)-TR 鎖卡鎖現(xiàn)象成因有較多的客觀因素,理論上講,可以通過作業(yè)人員(含地面輔助人員)規(guī)范、慢速操作進行規(guī)避。但簡單、完全靠作業(yè)人員集中精力、按章操作、高質(zhì)量聯(lián)系配合等主觀手段來預(yù)防和規(guī)避客觀原因?qū)е碌腇-TR 鎖脫離卡滯造成平車一并起吊事故,可靠性不高,科學性不強。自2012 年以來,成都局集團公司歷年事故原因分析圖如圖7 所示,可以看出,主觀人為因素比例最大,即“靠人不可靠”。

圖7 事故原因分析圖Fig.7 Diagram of accident cause analysis

3 對策與方案

通過以上分析,要從根本上防范集裝箱卸車時F-TR 鎖卡鎖造成車輛脫軌安全事故,必須貫徹“設(shè)備保安全、技術(shù)保安全”理念,大力開展技術(shù)研發(fā)創(chuàng)新,進行設(shè)備、技術(shù)創(chuàng)新升級。

3.1 消除吊鉤式簡易集裝箱吊具作業(yè)方式

將需作業(yè)集裝箱的通用門式起重機(即吊鉤式簡易集裝箱吊具作業(yè)方式)實施四吊點升級改造,并增加減搖功能。這樣不論集裝箱重心如何偏載(在標準范圍內(nèi)),均能最大程度保證集裝箱平穩(wěn)垂直起吊,從而避免出現(xiàn)集裝箱傾斜現(xiàn)象。另外,此類門式起重機如需吊裝鋼材等笨重貨物,還可以在吊具上架增加內(nèi)藏式標準吊鉤或吊鉤掛架。

通過門式起重機起升系統(tǒng)的四吊點改造統(tǒng)型,極大程度地改善了集裝箱裝卸作業(yè)工況,特別是在保證F-TR 鎖脫離集裝箱角件時受力相對均衡,為脫鎖過程中“平面轉(zhuǎn)動+垂直運動復合形式”狀態(tài)創(chuàng)造了必要條件,具有以下優(yōu)點。

(1)改善人機環(huán)境,杜絕了吊鉤式吊具的人工校正,極大降低作業(yè)人員勞動強度和勞動安全風險。

(2)極大提高脫鎖順暢率,大幅度減少卡滯,進而減少F-TR鎖起吊事故概率。

(3)四吊點起吊能保證起升、橫向運行相對平穩(wěn),極大減少或減緩作業(yè)中吊具與集裝箱的碰撞,減小對起重機、集裝箱、鐵路車輛等金屬結(jié)構(gòu)影響,延長設(shè)施設(shè)備的使用壽命。

(4)極大減少噪音污染。

3.2 升級改造電阻調(diào)速門式起重機為變頻調(diào)速控制方式

目前鐵路貨場集裝箱作業(yè)的門式起重機還有部分采取的是傳統(tǒng)電阻調(diào)速控制方式,即通過在轉(zhuǎn)子回路中串聯(lián)入若干段電阻,電阻的段數(shù)數(shù)量由接觸器控制,實現(xiàn)對電機轉(zhuǎn)速的控制。該控制方式除了功率損耗大的缺點外,對F-TR鎖平車集裝箱脫鎖而言,存在中速不穩(wěn)定、低速不能長時間運行、調(diào)速沖擊大、微動控制難等人機作業(yè)不友好的負面影響因素。而目前廣泛采取的變頻調(diào)速方式卻能有效改善人機作業(yè)環(huán)境,即實現(xiàn)在低速運行平穩(wěn)、負載波動較大時速度穩(wěn)定、沖擊小、控制精度高,能夠?qū)-TR鎖平車集裝箱脫鎖過程進行有利控制。具體改造升級方案目前已經(jīng)非常成熟,市場大部分起重機廠家及維保單位都能實施。

3.3 研發(fā)集裝箱F-TR鎖平車作業(yè)安全裝置

通過改造吊鉤式集裝箱簡易吊具為四吊點吊具、升級改造電阻調(diào)速方式為變頻調(diào)速控制方式等措施,極大地改善了集裝箱裝卸作業(yè)的人機環(huán)境,為F-TR鎖平車集裝箱平穩(wěn)起吊創(chuàng)造必要條件,也極大程度降低F-TR 鎖平車集裝箱起吊事故發(fā)生的概率。但作業(yè)過程中,遇F-TR 鎖脫鎖不暢、卡滯及卡死等特殊工況,如不執(zhí)行點動起吊、不呼喚應(yīng)答確認等,仍然會產(chǎn)生集裝箱平車一并起吊脫軌事故。

可以看出,目前進一步大幅降低或消除F-TR 鎖平車集裝箱裝卸作業(yè)過程中一并起吊事故概率的關(guān)鍵,在于如何在特殊安全控制行程中確保實現(xiàn)慢速點動起升、有效確認脫鎖及出現(xiàn)卡滯(卡死)狀況能應(yīng)急停機處理,特別是需要通過技術(shù)設(shè)備最終實現(xiàn)作業(yè)過程安全。按照“大概率思維應(yīng)對小概率事件”的安全管控思路,研發(fā)一套實現(xiàn)以上功能的輔助裝置——集裝箱F-TR 鎖平車作業(yè)安全裝置尤為必要,實現(xiàn)在特殊安全控制行程中,司機只能按照低速檔起升,自動實現(xiàn)3 次以上的自動停機確認檢查,確認徹底脫鎖后才能增速提升。

4 集裝箱F-TR鎖平車作業(yè)安全裝置

4.1 思路及解決方法

4.1.1 規(guī)章細化,規(guī)范作業(yè)行為

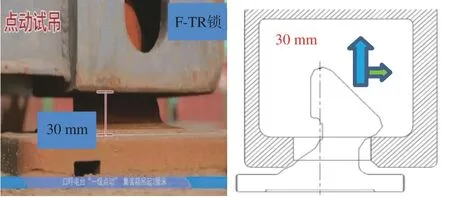

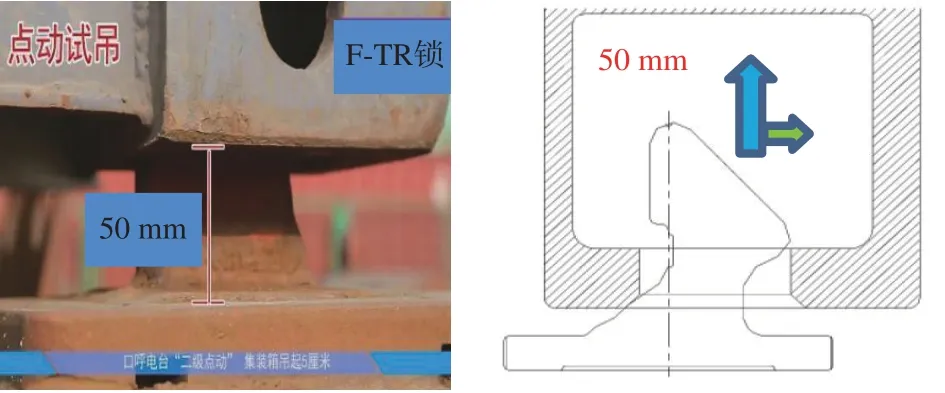

實踐證明,多次點動起升是集裝箱平車卸車作業(yè)最有效的安全控制手段。遵照《鐵路貨物裝卸安全技術(shù)規(guī)則》《鐵路集裝箱專用平車F-TR鎖閉裝置使用操作說明》有關(guān)規(guī)定,通過對F-TR 鎖結(jié)構(gòu)原理及起吊脫鎖過程充分研究,成都局集團公司對集裝箱平車卸箱作業(yè)安全進行了卡控規(guī)定,通過《成都局集團公司鐵路貨物裝卸安全技術(shù)規(guī)則實施細則》對F-TR 鎖平車集裝箱裝卸作業(yè)進行了規(guī)章細化,規(guī)定在特殊安全行程中必須實施不低于3 次點動、慢速起升的卸箱作業(yè)標準流程:①先點動起升30 mm,觀察勾連情況,點動起升30 mm 狀態(tài)如圖8 所示;②再點動起升至50~60 mm,觀察勾連情況,點動起升至50~60 mm狀態(tài)如圖9 所示;③最后點動起升至100 mm,觀察脫鎖情況,點動起升至100 mm狀態(tài)如圖10所示。

圖8 點動起升30 mm狀態(tài)Fig.8 30 mm lifting by inching

圖9 點動起升至50~60 mm 狀態(tài)Fig.9 50-60 mm lifting by inching

圖10 點動起升至100 mm狀態(tài)Fig.10 100 mm lifting by inching

4.1.2 制定技術(shù)標準

成都局集團公司梳理解決問題所需的相關(guān)功能需求,按照必須和選用2 項標準進行劃分,結(jié)合實際,先組織院校科研機構(gòu)、集團公司貨裝專業(yè)管理團隊、集裝箱門式起重機廠家,充分研究安全裝置技術(shù)條件,并以《貨運部關(guān)于公布集裝箱F-TR 鎖作業(yè)安全裝置技術(shù)條件(暫行)的通知》(貨函[2021]81 號)頒發(fā),作為開展研發(fā)、設(shè)計、試用、推廣的技術(shù)依據(jù)。

4.1.3 根據(jù)技術(shù)標準攻關(guān)研發(fā)

成都局集團公司根據(jù)頒發(fā)的試行技術(shù)條件,采用機控代替人控的思路規(guī)范卸箱作業(yè)點動操作流程,應(yīng)用自動控制技術(shù)、軟件技術(shù)等組織開發(fā)一套集裝箱F-TR鎖作業(yè)安全裝置。

4.2 研制目標

4.2.1 總體目標

根據(jù)成都局集團公司鐵路貨場門吊設(shè)備實際情況及卸車作業(yè)操作規(guī)章要求,按照公布的技術(shù)條件研發(fā)的一套安全作業(yè)裝置應(yīng)能對司機點動起升操作進行安全有效控制,且具備兼容性好、可靠性高、成本低、易安裝、易操作、易維護的特點,同時兼顧作業(yè)效率。

4.2.2 技術(shù)功能

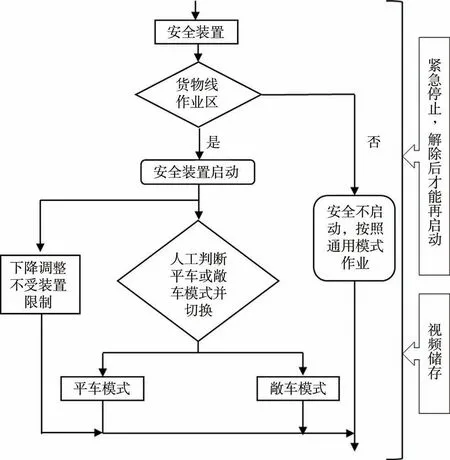

(1)安全裝置作業(yè)模式可手動切換。

(2)貨物線作業(yè)區(qū)自動判斷。

(3)起升繃繩自動停止。

(4)強制低檔慢速點動。

(5)點動起升量值可調(diào)整。

(6)具備地面遙控緊急停止功能。

(7)安全裝置啟用燈顯。

4.2.3 裝置功能

裝置功能流程圖如圖11所示。

圖11 裝置功能流程圖Fig.11 Flow diagram of device functions

4.2.4 安全裝置主要組成及功能

(1)作業(yè)模式選擇功能。在起重機司機室聯(lián)動臺上設(shè)置一個模式選擇旋鈕開關(guān),作業(yè)模式選擇開關(guān)如圖12 所示,該開關(guān)控制2 種作業(yè)模式,即“平車模式”和“敞車模式”。當?shù)蹙咴谪浳锞€作業(yè)區(qū)著箱后閉鎖時,裝置自動開啟對起升操作進行管控,鋼絲繩繃繩時控制起升自動停止進入點動準備狀態(tài)。選擇“平車模式”下司機拉動起升手柄,無論處于任何檔位裝置強制控制一檔慢速起升,達到設(shè)定的單次點動高度后起升自動停止,此時司機手柄必須回到零位后再次拉動執(zhí)行點動操作動作,裝置開始執(zhí)行下一次點動起升管控。“平車模式”下裝置強制管控點動次數(shù)不小于3 次,司機操作完成設(shè)定的點動次數(shù)后集裝箱角件脫離F-TR 鎖體,裝置自動解除管控并進行語音提示。選擇“敞車模式”下鋼絲繩繃繩時起升自動停止進入點動準備狀態(tài),完成1 次點動起升后裝置自動解除點動控制并進行語音提示。為兼顧效率,在非貨物線作業(yè)區(qū)時,裝置自動關(guān)閉,不對起升進行點動管控。

圖12 作業(yè)模式選擇開關(guān)Fig.12 Selective switch of operating mode

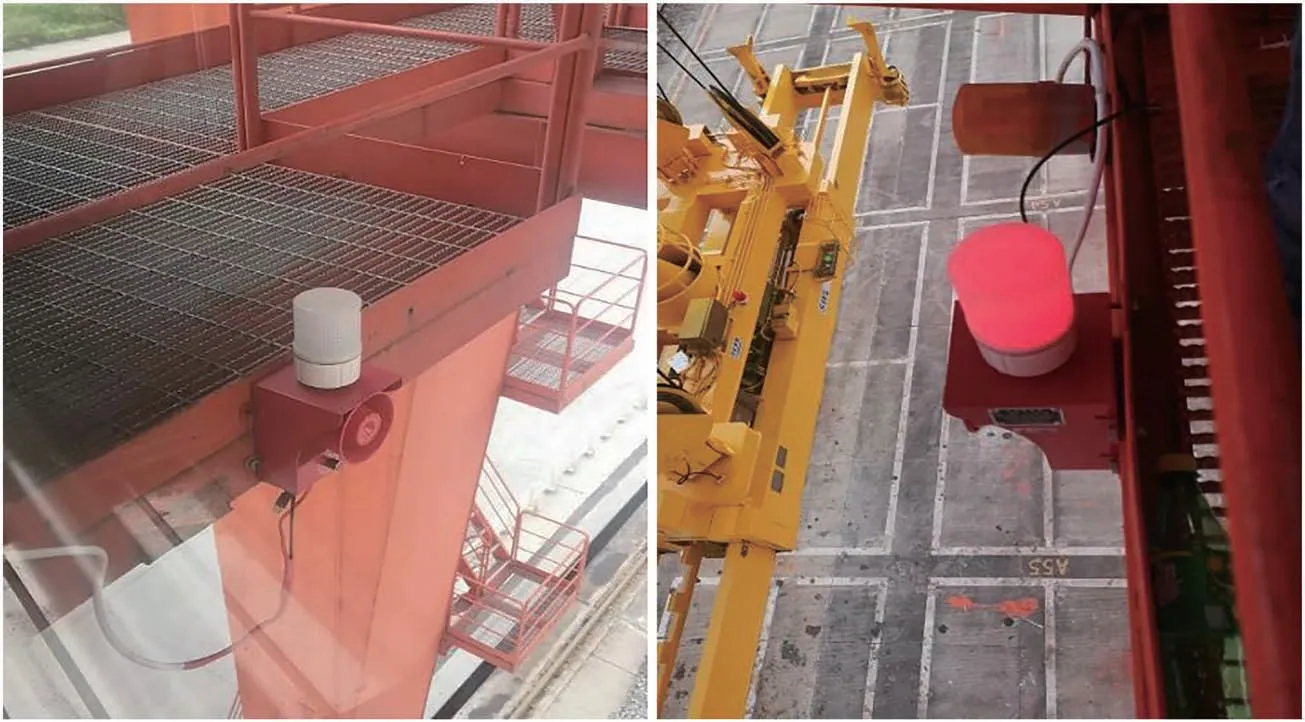

(2)燈顯裝置。為明確向司機及地面指揮人員提示當前作業(yè)模式,在聯(lián)動臺及吊具上分別設(shè)有作業(yè)模式燈顯裝置如圖13 所示。當在貨物線作業(yè)區(qū)進行裝卸作業(yè)時,吊具上的紅色警示燈閃爍,聯(lián)動臺黃色信號燈亮起,表示當前作業(yè)模式為“平車模式”。“敞車模式”下信號燈及警示燈均處于熄滅狀態(tài)。

圖13 作業(yè)模式燈顯裝置Fig.13 Light display of operating mode

(3)語音裝置。為進一步提升司機及地面指揮人員呼喚應(yīng)答質(zhì)量,本裝置增加了貨物線作業(yè)區(qū)語音播報裝置如圖14 所示,在貨物線作業(yè)區(qū),當?shù)蹙咧浜箝]鎖時,語音裝置會對當前作業(yè)模式進行語音播報,提示司機及地面指揮人員;單次點動及點動完成后裝置發(fā)出語音提示司機;啟動遙控急停功能時語音裝置警示燈閃爍,語音播報“緊急停止”,提醒作業(yè)人員注意。

圖14 語音播報裝置Fig.14 Voice broadcast device

(4)作業(yè)區(qū)域檢測裝置。為兼顧效率,本裝置僅在貨物線作業(yè)區(qū)有效,即強制輔助點動管控功能僅在貨物線作業(yè)區(qū)起效,作業(yè)區(qū)檢測裝置如圖15 所示。根據(jù)貨場實際情況,在門吊主梁上方安裝相應(yīng)檢測開關(guān)對作業(yè)區(qū)范圍進行檢測。

圖15 作業(yè)區(qū)檢測裝置Fig.15 Detection device for working area

(5)遙控急停裝置。為提升地面人員發(fā)現(xiàn)緊急情況處置的時效性和實效性,本裝置增加了地面指揮人員遙控急停裝置如圖16 所示。當有緊急情況發(fā)生時,地面人員可用持有的遙控器對門吊進行緊急停止操作。按下遙控器紅色按鈕時,遙控接收端斷開門吊主接觸器,效果等同按動聯(lián)動臺急停按鈕,起升及大小車動作全部停止,同時語音播報急停狀態(tài),紅色警示燈閃爍。

圖16 遙控急停裝置Fig.16 Remote emergency shutdown device

(6)自動控制系統(tǒng)。裝置具備獨立的模塊化控制系統(tǒng),其電氣控制系統(tǒng)如圖17 所示,由PLC 控制器和繼電器組成,與門吊電控系統(tǒng)安全對接,工作時采集門吊相關(guān)信號并由控制程序?qū)﹂T吊發(fā)出相應(yīng)控制指令。

圖17 電氣控制系統(tǒng)Fig.17 Electrical control system

4.3 應(yīng)用效果

自2021 年10 月起,本裝置分別在成都局集團公司管內(nèi)城廂站2 臺集裝箱專用門機、普興站1 臺集裝箱笨重兩用門吊上開始安裝試用,運行穩(wěn)定,各項功能實用性較好,保障了集裝箱平車裝卸作業(yè)的安全,現(xiàn)場反映良好,達到以下效果。

(1)確保安全性能。集裝箱F-TR鎖安全作業(yè)裝置規(guī)范了點動起升流程,最大程度防止了人為因素操作失誤,從而確保了卸箱作業(yè)安全。

(2)減輕工作強度。集裝箱F-TR鎖安全作業(yè)裝置自動實現(xiàn)規(guī)定起升高度分段精確控制和低速起升,消除了司機在關(guān)鍵區(qū)段精神緊張和連續(xù)人為控制點動起升的疲勞狀態(tài),降低了操作員的勞動強度。

(3)提升先進水平。集裝箱F-TR鎖安全作業(yè)裝置極大提升鐵路裝卸自動化作業(yè)水平,為鐵路貨運生產(chǎn)實現(xiàn)自動化、智能化奠定了一定基礎(chǔ)。

5 結(jié)束語

研究為解決鐵路集裝箱F-TR 鎖平車作業(yè)脫軌事故提供了相對完整、有效的方案,實現(xiàn)通過設(shè)備、技術(shù)方案最大程度地避免了人為操作失誤,確保了卸箱作業(yè)安全,是鐵路貨運物流轉(zhuǎn)型發(fā)展、提高鐵路站場自動化和智能化程度一次成功的嘗試,并具有一定的實用和推廣價值。研究方案也存在諸多需要完善的地方,特別是在提高作業(yè)效率方面還應(yīng)進一步優(yōu)化研究,使其更加實用、先進、穩(wěn)定、可靠。目前,各鐵路局集團公司也在著力研究開發(fā)基于F-TR 鎖集裝箱安全作業(yè)的解決方案,期待該研究方案能作為鐵路貨場智能化發(fā)展的先行嘗試和案例提供相應(yīng)的參考。