350MW機組工業供汽輔助調頻優化策略

趙一平

(晉控電力蒲洲熱電山西有限公司,山西 永濟 045200)

蒲洲熱電有限公司(以下簡稱“蒲洲熱電”)裝機容量為2×350MW超臨界直接空冷抽汽式機組。隨著永濟市企業增加,工業用汽用戶的用汽需求不斷增加,為了開拓工業供熱市場,蒲洲熱電對工業供熱系統進行了改造。

#3、#4機組經過工業供汽系統的改造后,需要更大的抽汽量供工業用戶使用,現結合電廠實際運行情況,對工業供汽減壓閥調整門控制邏輯進行適當優化,控制汽輪機工業供汽抽汽量實現機組快速調頻,作為機組調頻能力的補充手段,以提高機組適應電網負荷變化能力,為機組安全經濟運行提供了保障[1]。

1 工業供汽系統

每臺機組設計兩根工業抽汽管道,一根從一段抽汽引出,一根從高溫再熱蒸汽引出,分別接入各自的減溫減壓器,再與其它機組的蒸汽合并后,接至高低壓聯箱。一段抽汽經過減溫減壓生成1.5MPa.g的蒸汽后,供至高壓聯箱。高溫再熱蒸汽經過減溫減壓生成1.2MPa.g的蒸汽后,供至低壓聯箱。高、低壓聯箱之間設置聯絡管,作為相互補充(見圖1)。

圖1 工業供汽系統圖Fig.1 Industrial steam supply system diagram

2 工業供汽系統參與調頻方案設計

雙細則自動發電控制(AGC)考核指標分為AGC可用率和AGC性能考核兩部分,其中AGC性能考核指標包括調節速率(K1)、調節精度(K2)、響應時間(K3)[2]。2018年#4機組經過AGC優化后,調節性能指標Kp已達3.5以上。為進一步提高機組的競爭能力,通過工業供汽系統參與調頻,利用機組熱網具有的蓄熱能量,當電網負荷需求變化時,利用前饋調節,快速關小或開大工業供汽減壓閥調門,用減少或增加工業供汽抽汽量方式來快速響應負荷變化需求,提高響應時間K3值,從而使性能指標Kp得以提高。同時,由于工業供汽管網的蓄熱作用,關小或開大工業供汽調壓閥門短時間內對整個工業供汽系統的壓力和溫度的影響不大,實現機組的工業供汽系統蒸汽參數在許可的變化范圍內,進行工業抽汽參與調頻。

雖然工業供汽管網儲能有負荷調節速度快的優點,但其容量有限,與鍋爐儲能相同,最終仍需要鍋爐燃料輸入能量來及時補償。因此,利用工業供汽管網儲能快速增減負荷的方案,必須在不同角度上對輸入輸出能量進行時序上的補償和配合。快速增減負荷響應方面,借助前饋控制,將加減負荷指令分別作為燃料、給水和工業供汽調門的前饋,形成多維前饋補償方案。

3 供熱調門控制邏輯設計思路

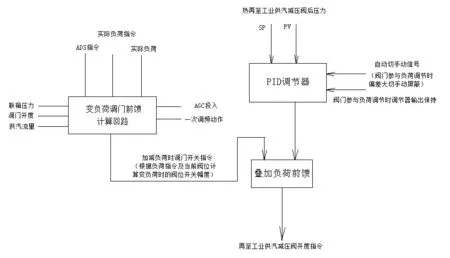

圖2 工業供汽調門控制框圖Fig.2 Control block diagram of industrial steam supply valve

現階段工業用汽用戶使用低壓蒸汽,流量在30T/H~60T/H之間,使用熱再蒸汽通過減溫減壓后供至低壓聯箱。高低壓聯箱通過聯絡母管連接,聯絡母管閥門全開(單機熱再供熱流量50%負荷40T/H、70%負荷60T/H、90%負荷80T/H,一抽供熱流量50%負荷30T/H、70%負荷40T/H、90%負荷45T/H)。

單機工業供汽流量擬大于30T/H,便于減溫水的調節,在工業供汽調門控制上達到快切快回的控制效果。

根據工業供汽系統參與調頻方案預想,采用多—維前饋控制,即利用前饋控制把工業供汽減壓閥調門快速、準確地關至(或開至)預設定位置,從而快速增加(或減少)機組負荷;再通過函數,把負荷指令分解,增加燃料量、給水量、汽機調閥開度,達到AGC的控制要求。

壓力PID控制器的控制參數根據實際壓力、偏差、壓力偏離設定值后的累計時間等參數,折算出PID禁增或禁降信號,防止PID和前饋的作用過分沖突,或者折算出PID的設定參數,以變參數結構協調前饋和反饋的動作[3]。

減壓閥設計前饋速率限制器,當負荷響應足夠強時,將前饋動作限速或停止;否則,影響AGC的精度指標。

根據供熱壓力和溫度參數,設計對減壓閥的限制參數,作為減壓閥動作的允許調節(可以直接作用在速率限制器上)。

將速率限制后的減壓閥前饋指令,折算一個鍋爐指令前饋分量,可以再加個速率,但要分增減兩路。增回路,增速率低但減速率快;減回路,減速率低但增速率快。

在AGC投入時,根據ADS指令變化趨勢判斷負荷增減,根據負荷指令及當前閥位計算變負荷時閥門開關幅度。當變負荷時,閥門快速開或關到預設值,延時30s~60s恢復至動作前閥位,調節過程中,若聯箱壓力變化超過設定值時(降低0.15MPa或升高0.1MPa),閥門恢復至動作前閥位,同時在閥門參與負荷調節中,PID調節器閉鎖增減保持調節前的輸出值、閉鎖減壓閥后壓力偏差大切手動條件,使變負荷調節結束后自動正常投入,同時一次調頻動作時,保持調門前饋計算回路輸出為零[4]。

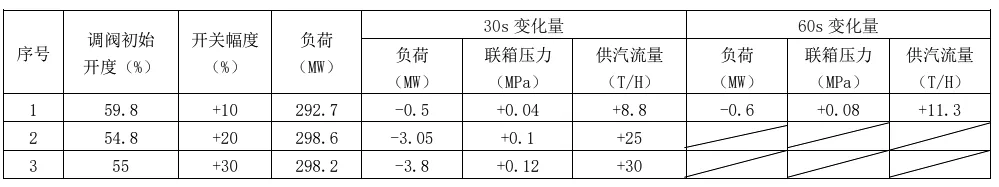

表2 試驗負荷230MW,閥門開度58.5%,做閥門開10%、20%、30%試驗Table 2 The test load is 230MW, the valve opening is 58.5%, and the valve opening is 10%, 20% and 30%

表3 試驗負荷290MW,閥門開度56.5%,做閥門關10%、20%、30%試驗Table 3 The test load is 290MW, the valve opening is 56.5%, and the valve is closed by 10%, 20% and 30%

工業供汽控制系統DCS控制柜布置在公用系統,與#3、#4機組之間的信號傳輸需采用硬接線方式,需在公用DCS系統、單元機組DCS系統增加部分硬件,聯系信號如下:①ADS指令;②機組實際負荷指令;③機組實際負荷;④AGC已投入;⑤一次調頻動作;⑥CCS增減負荷煤量前饋。

4 熱再至工業抽汽輔助調頻負荷試驗

#4機接帶工業供汽,使用低壓汽源,3月12日分別做230MW、290MW負荷下的熱再至工業供汽減壓閥調門開、關10%、20%、30%對機組負荷影響試驗。

20%、30%試驗因聯箱壓力變化超過試驗方案規定壓力,在壓力超限時閥門恢復到初始位置。

試驗結果分析:

如表1~表4所示,在230MW負荷、流量在40t/h左右,聯箱壓力在1MPa左右,熱再至工業供汽調門從65%關20%~30%時,在30s內供汽流量減少約30t/h左右,增加負荷約3MW。

表1 試驗負荷230MW,閥門開度61.5%,做閥門關10%、20%、30%試驗Table 1 The test load is 230MW, the valve opening is 61.5%, and the valve is closed by 10%, 20% and 30%

表4 試驗負荷290MW,閥門開度60%,做閥門開10%、20%、30%試驗Table 4 The test load is 290MW, the valve opening is 60%, and the valve opening is 10%, 20% and 30%

在230MW負荷、流量在30t/h左右,聯箱壓力在0.85MPa左右,熱再至工業供汽調門從60%開20%~30%時,在30s內供汽流量增加約20t/h左右,增加負荷約2MW。

在290MW負荷、流量在40t/h左右,聯箱壓力在1MPa左右,熱再至工業供汽調門從60%關20%~30%時,在30s內供汽流量減少約26t/h左右,增加負荷約4MW。

在290MW負荷、流量在40t/h左右,聯箱壓力在0.9MPa左右、熱再至工業供汽調門從60%開20%~30%時,在30s內供汽流量增加約30t/h左右,增加負荷約4MW。

由于熱再至工業供汽調門后有減溫水調節閥,能根據出口溫度進行自動調節,因而工業供汽擾動過程中聯箱溫度基本維持不變。低負荷閥門升降、高負荷閥門下降試驗中工業供汽流量快速變化時,聯箱壓力變化較小,30s聯箱壓力最大變化0.084MPa。高負荷閥門上升試驗工業供汽流量快速變化時,聯箱壓力變化較大,15s內聯箱壓力變化達試驗允許變化上限0.1MPa。

機組滑壓運行,在不同的負荷、主汽、再熱汽壓力不同[5],相同工業供汽調門擾動下,調頻能力差別較大。隨主汽、再熱汽壓力升高,高負荷段調頻能力增加。實際應用中要根據不同的負荷段、工業供汽調門實際開度、供汽流量、聯箱壓力等進行綜合計算參與負荷調節前饋量,在保證工業供汽系統正常運行的情況下,使工業供汽調門快速參與負荷調節,提高機組對負荷的響應速度,提升K3值,進而提高AGC調節性能指標,以獲得較高的收益。

5 小結

對于工業供汽改造完成的超臨界機組,結合機組特點對工業抽汽蓄能進行試驗和分析,總結出一套較完整的方案,以實現工業抽汽輔助調頻,提高機組對負荷的適應能力。