第三代汽車輪轂軸承游隙的分析與檢測研究

葉凱鋒

(浙江豐波機電科技有限公司 浙江杭州 311221)

汽車的核心功能部件之一就是輪轂軸承,它的運行狀態直接決定了整車的安全性、舒適性和可靠性[1-2]。現在,全球范圍內在市場上出售或正在使用的轎車基本都是利用的第三代輪轂軸承,對比一代和二代,第三代具備非常高的集成度,能夠更好地幫助汽車實現輕量化,高的集成度不僅有效緩解了滾動軸承在高速轉動時會產生的打滑現象,汽車的安全性也得到了一定的保證。一般來說,有預緊會在結束第三代輪轂軸承安裝之后來施加,形成負游隙。相關研究[2]中,非線性彈簧質量系統與輪轂軸承相等,并且經過測量軸承觸點的固有頻率側面地,獲得軸承的負間隙。有研究[3]首創了一種由多體力學為根本的光線追蹤算法,該算法使用輪轂軸承單元的內圈旋轉情況來說明負游隙。也有研究[4]提出一種用建立軸承預壓與負間隙之間的關系并測量軸承預壓來計算軸承負游隙的方式。還有研究[5-8]根據完成鋼球接觸副和輪轂軸承外圈對超聲頻率回饋信號的檢查,以此來初步預算軸承預緊力。基于上述研究,根據赫茲接觸理論,構建赫茲彈性變量與負游隙差的相關關系[9-14]。測量負游隙能夠變成測量彈性變化的差。本文提出了一種測量輪轂軸承負游隙快速和的方法。

1 輪轂軸承游隙分析相關理論基礎

1.1 基本理論

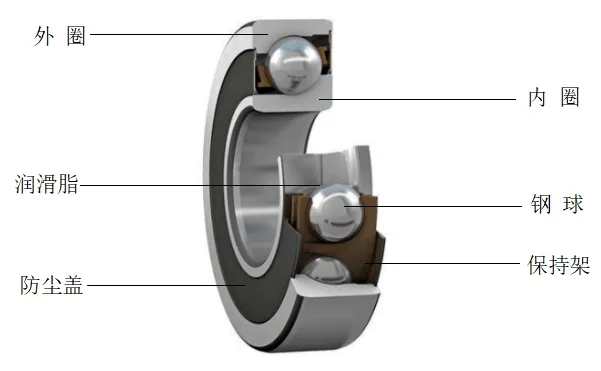

如圖1所示,構成深溝球軸承的主要部分含有內外圈、保持架等。游隙意味著軸承與滾動元件的內側和外側環之間的間隙。而軸承距離含有徑向軸承距離及軸向軸承距離,其大小除了會對裝配的旋轉精度造成影響之外,也會使軸承的疲勞壽命、性能受損。

圖1 軸承內部結構

當前,我國大多利用德爾福的方法來進行軸承游隙的測試,如圖2所示,根據不斷的加壓,造成軸承外側列的負游隙變大,若內側列的負游隙過小,并到達規定的力(如10N·m)能夠完成鋼球的撥動的時候,進行這時壓力值的讀取,從而通過Fa進行軸承游隙的計算。

1.2 游隙的分類

1.2.1 徑向游隙

不是預載情況,軸承承受徑向載荷。徑向游隙G是外輪相對于內環的直徑方向上位置偏差的算術平均值,其從徑向的偏心極限位置到任意徑向的逆極限位置。

1.2.2 軸向游隙

不是預載情況,軸向內部游隙G是如果沒有外部載荷,從一個軸向邊界位置移動到另一個鋼軌相對邊界的方位,計算出套圈軸向距離的平均值。除此之外,因為軸承不同情況下會有些出入,所以游隙值也會存在區別,具體能夠分成原始距離、有效距離、安裝距離。

2 軸承游隙測量方法

2.1 測量方法現狀

當前,我國的輪轂軸承單元游隙檢測手段和儀器還完全比不上那些國外的大型制造商,整個完成軸承生產的階段中,涉及使用到的測試儀器在200種以上,且這當中主要的檢測設備都是比較機械式的,只有部分設備是比較現代化。

由于當前隨著技術的更新不斷提高,人們對軸承游隙也有了更高的要求,游隙的值逐漸變成評判軸承質量的關鍵指標。

2.2 測量方法分類

2.2.1 手動測量法

由于當代技術的不斷飛躍及進步,可以發現有越來越多簡易的設備就可以完成軸承游隙的實際測量,如千分表,即圖3。

圖3 千分表

2.2.2 儀器測量法

當前,我國軸承生產商的組裝線使用了軸承游隙測量儀,如圖4所示,不過該裝置為半自動裝置,還需要在檢測過程中有具體的操作人員從中協助,不能保證足夠的測量精度,效率上對比起來也并不算高。

圖4 半自動化游隙檢測

2.2.3 全自動測量的檢測法

如圖5所示,筆者實地研究了車輪軸承距離檢測裝置。組裝線整體采用傳送帶、負載、卸載用機器人、通過自動檢測、分析裝置傳送的全自動裝置,與傳統方法相比,該方法大大提高了檢測率和軸承清晰度。

圖5 全自動化游隙檢測

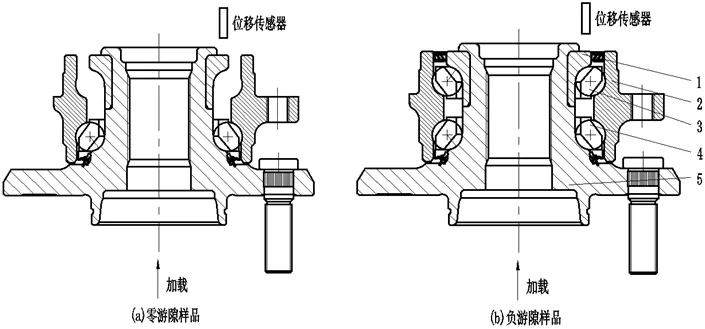

基于與彈性變形差(C1、C2)的對應關系,計算負間隙的理論δ中確定的負間隙的測量被轉換為彈性變形差的測量。圖6顯示出了軸承負間隙的彈性形變測量,具體步驟如下。

圖6 測量剛性方法示意圖

(1)監測剛性位移的偏量,可以準備一套沒有上列鋼球的樣品,將其外圈固定,傳感器與其內圈端面相連接。

(2)在F1上增大軸向線性載荷,使法蘭盤開始轉動并將軸向偏差記錄為C01;再減小軸向線性載荷到F2,轉到法蘭盤并記錄軸向偏差為C02;(C01-C02)就是零游隙產品的彈性形變量,記錄C1,就是此產品形變量的最大狀態。

(3)其他產品的彈性形變量C2可以用其他的負游隙樣品來替換檢測件,重復上述操作即可。

(4)獲得彈性形變量偏差(C1-C2)后,輪轂軸承的負游隙可以通過負游隙和彈性形變偏差之間的相對關系獲得。

3 軸承游隙計算過程

軸承使用時,鋼球的接觸角變化不大,但應用在實際情況時,接觸角的變化所引發的偏差不大于3%。為了簡化中期分析過程,本文不考慮在加載期間改變接觸角。

3.1 測定軸承單體的游隙

完成軸承單體的游隙測定,首先找一個平臺,在上面將軸承立置,將軸承外圈用手壓住,內外圈注意保持不能傾斜,將內圈左右轉動0.5~1圈,穩定滾子。而后,分別取出左右列的一個滾子置于正上位。對內部游隙一般用塞尺測量,測量點和測量位置根據軸承外徑大小有些不同。對外圈外徑在200mm以上的軸承游隙測定。

在軸承正上面的外圈子與兩列滾子之間插入塞尺,在相對軸承中心左右對稱位置的內圈與兩列滾子之間也插入塞尺,將各軸承內部游隙測出。

把在軸承正上面兩列滾子與外圈之間測定的軸承內部游隙分別設r1、r2,設軸承正上面的內部游隙為RT,設軸承內部游隙為R。

RT= 1/2(r2+r1)

把在左側的軸承內部游隙設RL,把外圈與相對軸承中心左右對稱位置的兩列滾子之間測定的軸承內部游隙和外圈與在左側的兩列滾子之間的游隙分設為rL1、rL2。

RL= 1/2(rL2+rL1)

把右側的軸承內部游隙設定rR,把外圈與在右側的2列滾子之間定的游隙分別設為rR1、rR2。

rR= 1/2(rR2+rR1)

軸承內部游隙可以用下方式求出:

R= 1/2(RL+RT+rR)

3.2 測定軸承裝在緊定套或軸上的游隙

對軸承的外圈價于滾子呈下垂狀態時的游隙進行測定。左右轉動軸承外圈0.5~1圈的同時,保證軸承的正直姿態,保證兩列滾子列都有一個滾子呈正下方的位置。將游隙用塞尺測定,根據軸承外圈外徑大小不同測定部位也有些不同。

對外圈外徑在200mm以上的軸承游隙測定。

在軸承正上面的外圈子與兩列滾子之間插入塞尺,在相對軸承中心左右對稱位置的內圈與兩列滾子之間也插入塞尺,將各軸承內部游隙測出。R為軸承內部游隙,把軸承外圈與正下面的兩列滾子之間測定軸承的內部游隙分別設為rS1、rS2,設軸承正上面的內部游隙為rS。

rS= 1/2(rS2+rS1)

設左側的軸承內部游隙為rL。把外圈與相對軸承中心左右對稱位置的兩列滾子之間測定的軸承內部游隙和外圈與在左側的兩列滾子之間測定的游隙,分別設定為rL1、rL2:

rL= 1/2(rL2+rL1)

把外圈與右側的兩列滾子之間測定的游隙分別設定為R1、R2,設右側的軸承內部游隙為rR:

rR= 1/2(R2+R1)

軸承內部游隙可以用下方式求出:

R= 1/2(rL+rS+rR)

3.3 測定要點

測量儀器與被測部件的溫度在軸承內部游隙及軸承尺寸等的測定中必須一致。加熱油槽使用,對軸承用去感應加熱器加熱安裝,對其內部游隙進行測定,必須等到加熱完全冷卻后才能進行。例如,從保管倉庫將軸承搬運到測定場所,軸承可能有較高的溫度,若在這時就對軸承進行游隙尺寸的測定,而不確認它的溫度,很有可能就造成測定結果錯誤。在對外圈外徑大于400mm的大型軸承的游隙或尺寸進行測定時,可以將軸承的包裝拆開,放置于平臺上一晝夜,這樣就可以使其測定時的溫度與周圍環境的溫度達到一致。

4 最新一代輪轂軸承游隙檢測算例

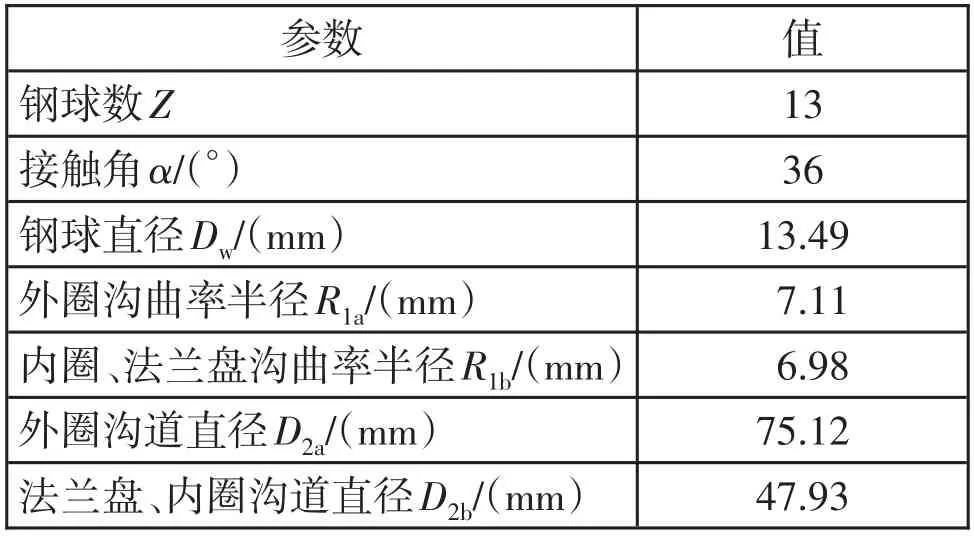

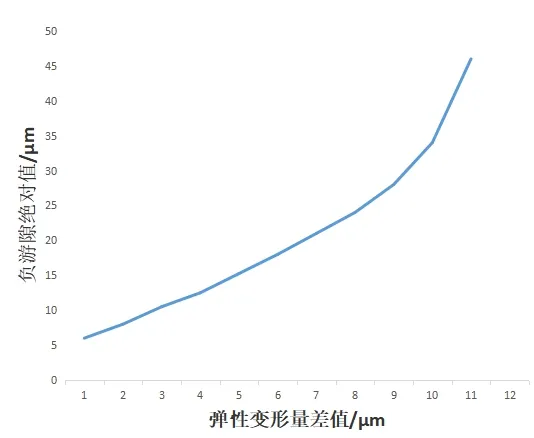

為了能夠更加明顯地表示這種方法在實際生產時的使用情況,對最新的第三代輪轂軸承進行分析,輪轂軸承的結構參數如表1所示。施加的兩次負載A2、A1分別為2kN和20kN(可以選擇任意負載值,不過為了更好地區分兩個負載過程中的軸承軸位移的測量值的差,需要兩個負載力的差5倍以上)。然后,當計算負間隙值時,圖7示出了彈性形變偏差(C1=C2)之間的聯系。只要軸承的彈性變形(C1、C2)與該模型的任一個軸承的差被測量。

表1 某型號輪轂軸承結構參數

圖7 輪轂軸承的負游隙和彈性形變偏差之間的關系

5 結語

綜上所述,本文提出了一種基于赫茲接觸理論的剛體測量方法,從而改善當前不能直接測量第三代輪轂軸承負游隙問題。通過引入零間隙樣品,創建輪轂軸承單元負游隙和彈性形變偏差的相關關系,把負間隙的檢測轉變為檢測軸承彈性形變偏差。采用此法,在產品離開工廠之前輪轂軸承的制造商就可以檢測出負間隙,并且可以保證所提供的輪轂軸承的負間隙處于良好狀態有助于改善供應的軸承的使用年限。