基于HyperWorks的商用車駕駛室懸置前懸翻轉臂的輕量化設計

馬庸,張春,陳振,付鑫,羅御

1.湖北汽車工業學院,湖北十堰 442000;2.東風專用零部件有限公司,湖北十堰 442000

0 引言

在商用車駕駛室懸置的結構中,前懸置翻轉臂由于受到空間位置限制以及要承受復雜的受力工況,故主體件采用沖壓結構的很少,大多數為整體鑄件的結構形式。但鑄件結構的產品,生產周期比較長、廢品率較高、單件質量較大、制造成本較高。隨著計算機CAE分析技術的發展以及高強度材料、焊接技術的進步,現設計開發一種沖壓組焊結構的駕駛室前懸置翻轉臂。與鑄件產品相比,該結構產品既減輕了質量,降低了綜合成本,同時又保證了強度要求,順應了商用車整車輕量化的發展趨勢要求。

本文基于有限元分析手段,對支架進行有限元強度分析,根據計算結果中關鍵部位的應力分布,對支架結構進行優化以實現部件輕量化目標,繼而實現汽車輕量化,提高汽車的動力性和降低燃油油耗。

1 有限元分析

隨著計算機技術和計算方法的發展,汽車零部件的結構設計及計算已經離不開有限元的分析。對三維零件進行有限元分析,從而求取幾何變形體的三類力學信息(位移、應變、應力)等。運用工程數值分析中的有限元等技術分析計算產品結構的應力、變形等物理參數。

傳統汽車零部件的設計,設計人員先根據經驗構想其結構,搭建三維模型,并進行試制驗證,驗證的時間周期較長,且耗費了人力、物力及成本。利用計算機輔助工程并集合有限元分析方法在復雜的工況下對結構進行預判,極大地縮短了試制的周期,減少了試制的成本,提高了產品開發的效率。

2 翻轉臂強度分析

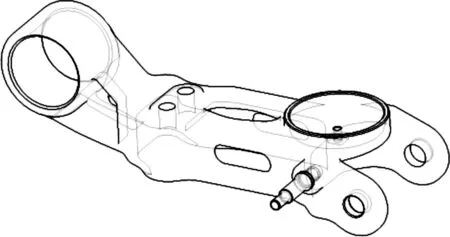

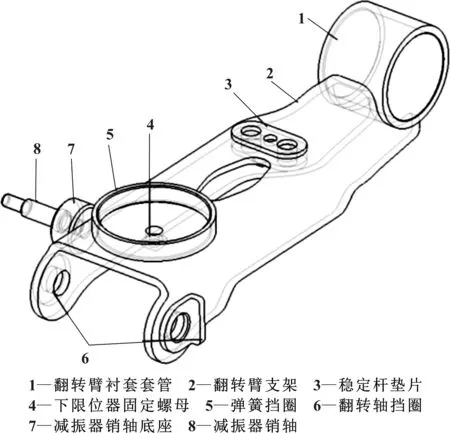

圖1為前懸置翻轉臂鑄造結構。此結構由鑄件翻轉臂和銷軸焊接組成,結構較單一。但其毛坯的鑄造周期較長,還需要對鑄件進行機加工才能滿足安裝的相關尺寸,且整體的生產周期較長。

圖1 前懸置翻轉臂鑄造結構

2.1 建立有限元分析模型

Altair公司開發的 HyperWorks是一款功能強大的仿真分析軟件。因其具有強大的網格劃分能力、完善的網格修改工具和后處理以及多種求解器接口等優勢,本文運用有限元分析軟件HyperWorks對駕駛室前懸置翻轉臂結構進行強度分析,并校核其結構強度。

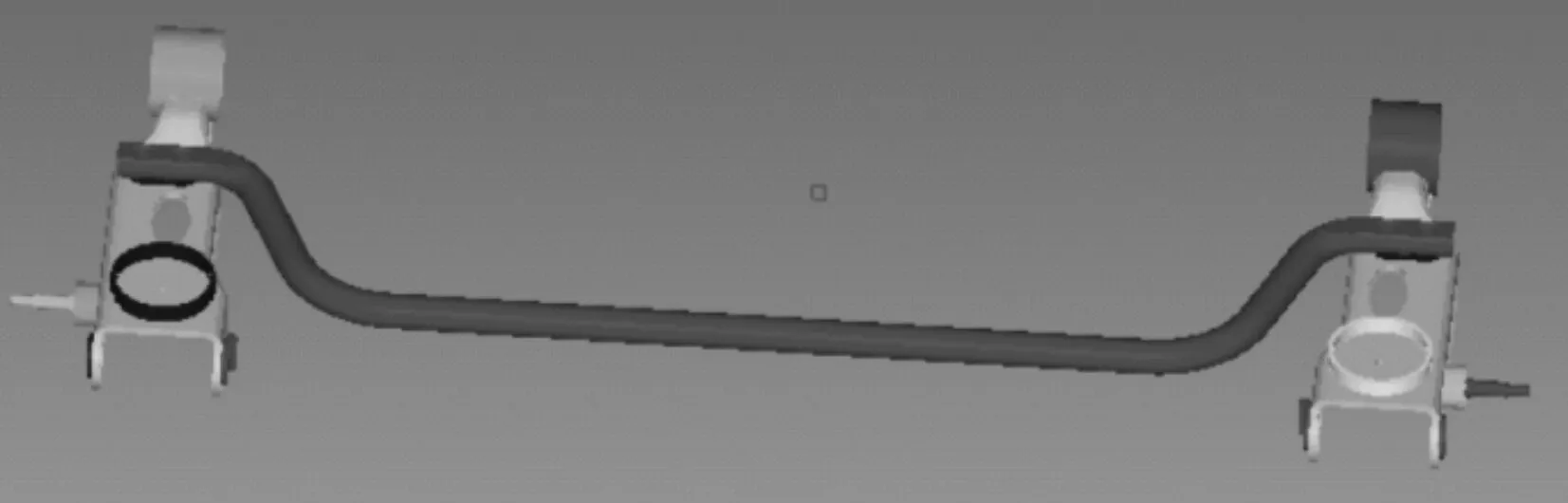

將駕駛室前懸置翻轉臂的CREO三維模型(含前懸置左右翻轉臂、橫向穩定桿)轉換為Stp格式,導入HyperMesh進行前處理工作。建立翻轉臂有限元分析模型時,翻轉臂新結構鈑金件用殼單元模擬,單元的平均尺寸為6 mm;原結構鑄造件用四面體單元模擬,單元平均尺寸5 mm。模型網格以四邊形的網格為主,含有比較少數的三角形單元。對于螺栓形式的連接,采用剛性單元RBE2+beam的形式,穩定桿和左右翻轉臂采用Contact接觸連接,焊接處采用Seam連接。有限元分析模型如圖2所示。

圖2 有限元分析模型

2.2 材料描述

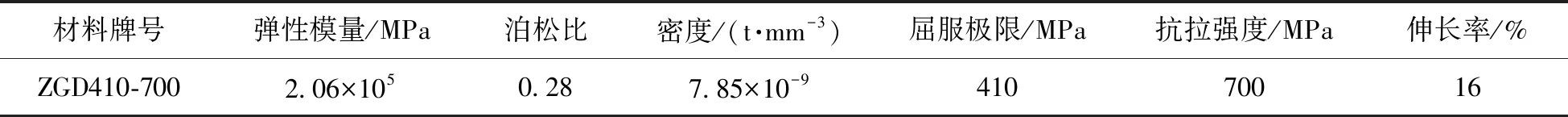

翻轉臂原結構采用ZGD410-700材料,其材料參數見表1。

表1 翻轉臂原結構的材料參數

2.3 邊界條件及工況描述

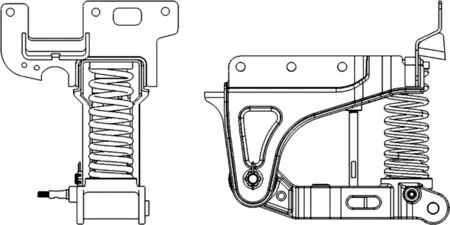

此種商用車駕駛室前懸置翻轉臂在實際路況上受到3種工況的組合力:此翻轉臂安裝的邊界如圖3所示,前懸上支架的后端和鑄件翻轉臂通過螺栓連接,前懸上支架前端和翻轉臂中間通過彈簧支撐,左右翻轉臂中間通過穩定桿連接到一起,左右前懸上支架和駕駛室縱梁連接。

圖3 安裝示意

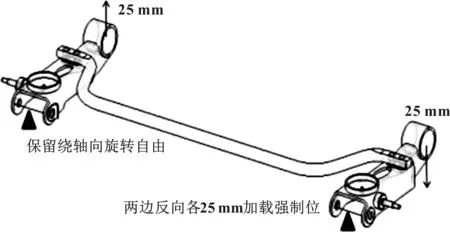

(1)左右翻轉臂通過穩定桿連接后,左右翻轉臂相對于整車向正負位移25 mm,模擬整車極限工況顛簸時,左右翻轉臂受上下反向25 mm側傾時候位移落差,如圖4所示。

圖4 工況1示意

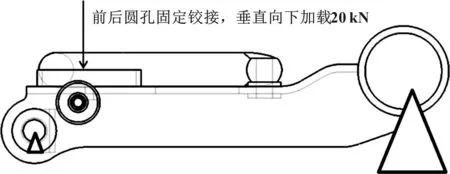

(2)彈簧減振元件裝配底座處受到的彈簧壓縮力為20 kN,豎直向下,模擬整車在運動過程中,上支架通過彈簧將力傳導在翻轉臂彈簧減振元件安裝處,如圖5所示。

圖5 工況2示意

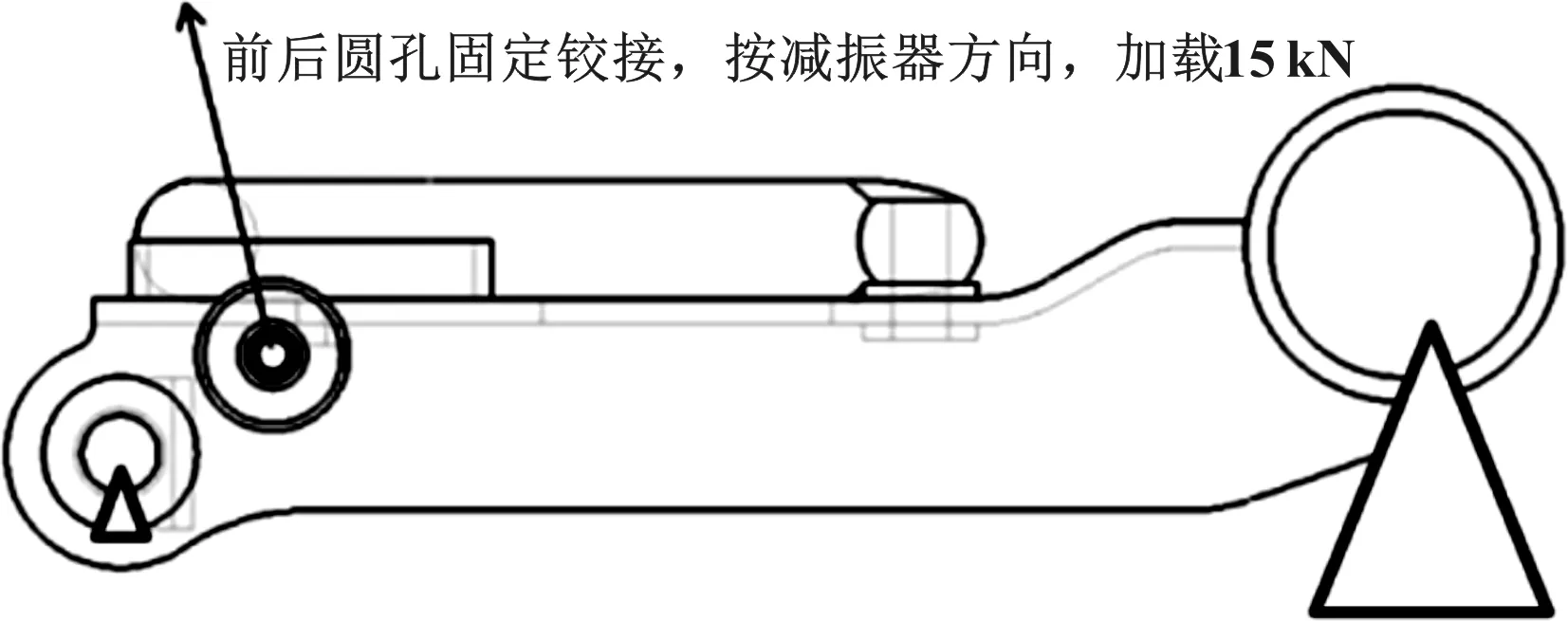

(3)減振器銷軸安裝處受到的拉伸力,翻轉臂兩孔鉸接,沿著減振器方向施加15 kN的拉力,模擬整車裝配,在側向減振器安裝銷軸處受到拉力,如圖6所示。

圖6 工況3示意

2.4 分析結果

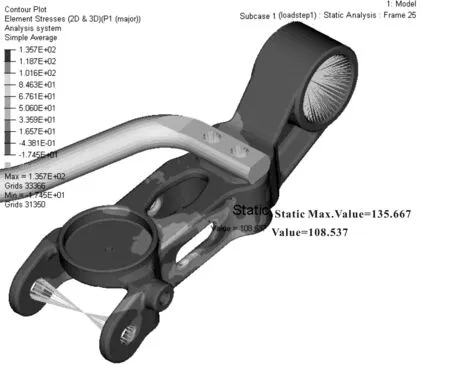

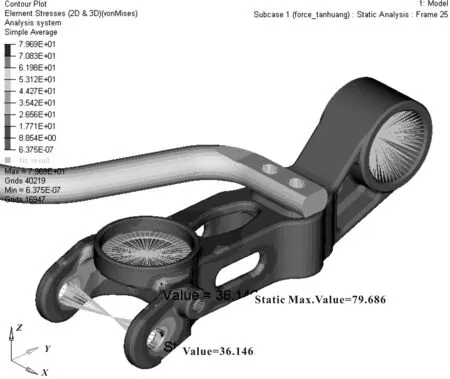

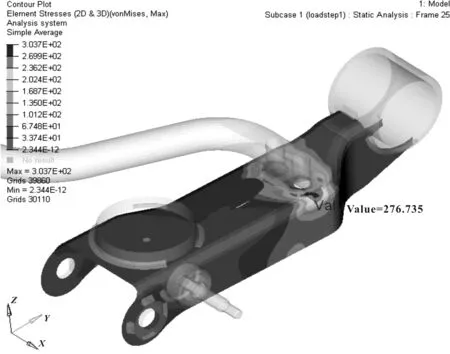

(1)左右翻轉臂通過穩定桿螺栓連接后受到上下反向25 mm側傾時位移落差工況,通過CAE對此受力工況進行分析,結果如圖7所示。

圖7 工況1應力云圖

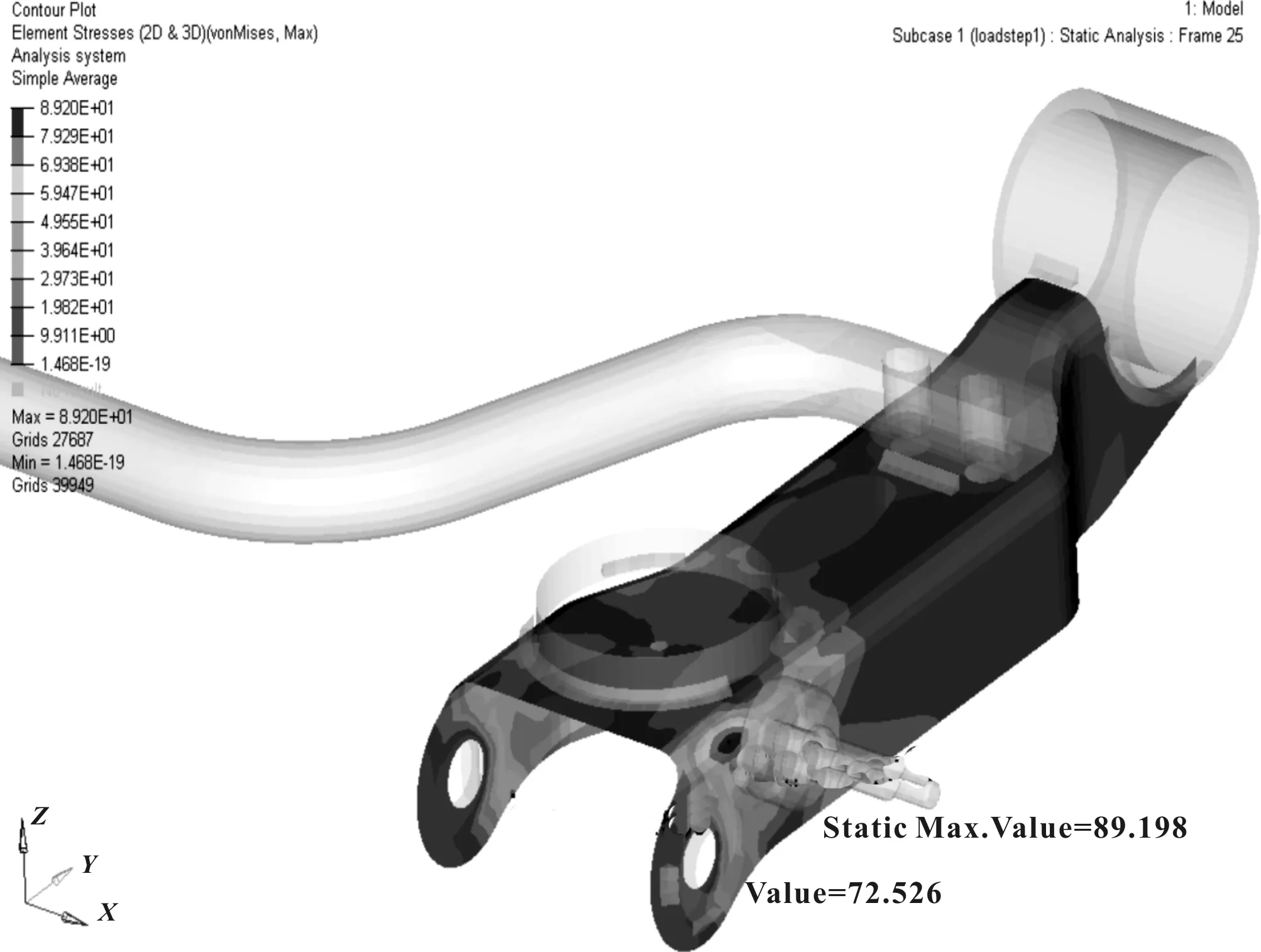

(2)對彈簧裝配底座處受到的彈簧壓縮力進行分析,結果如圖8所示。

圖8 工況2應力云圖

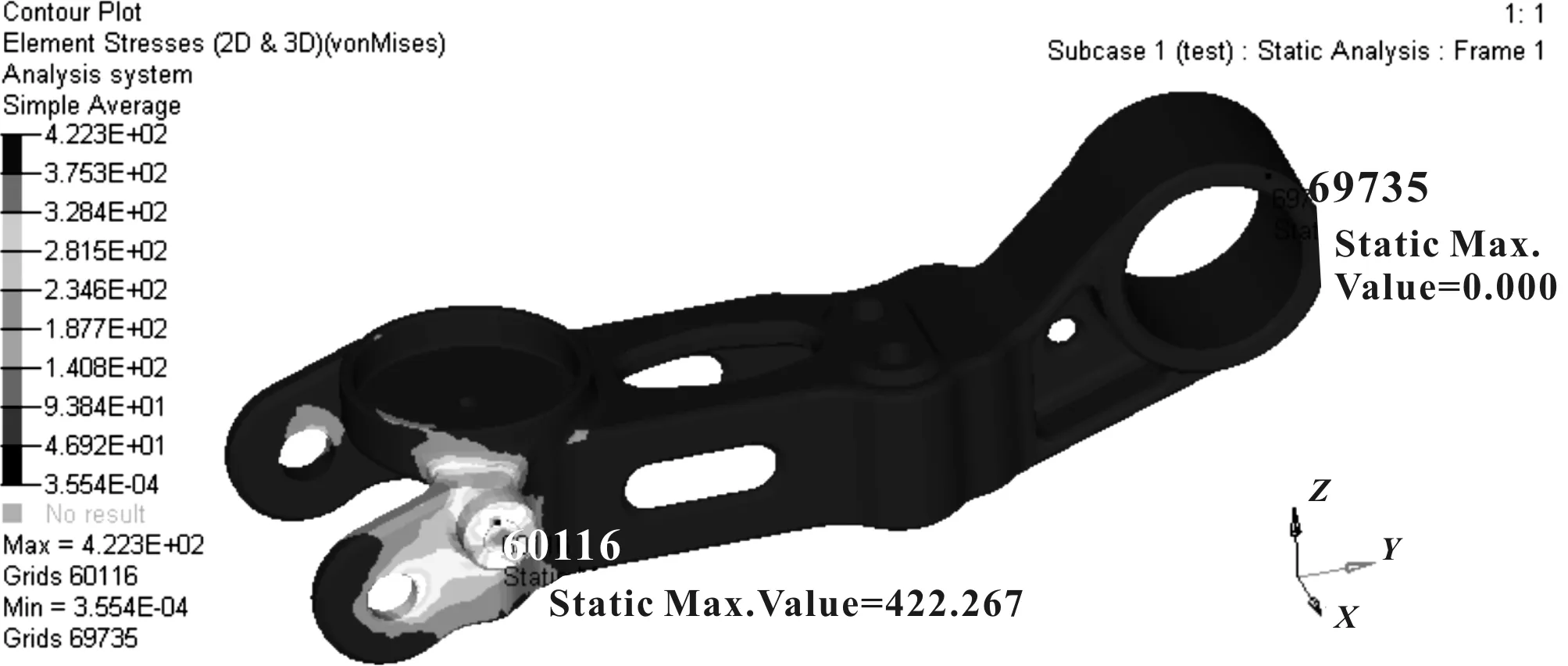

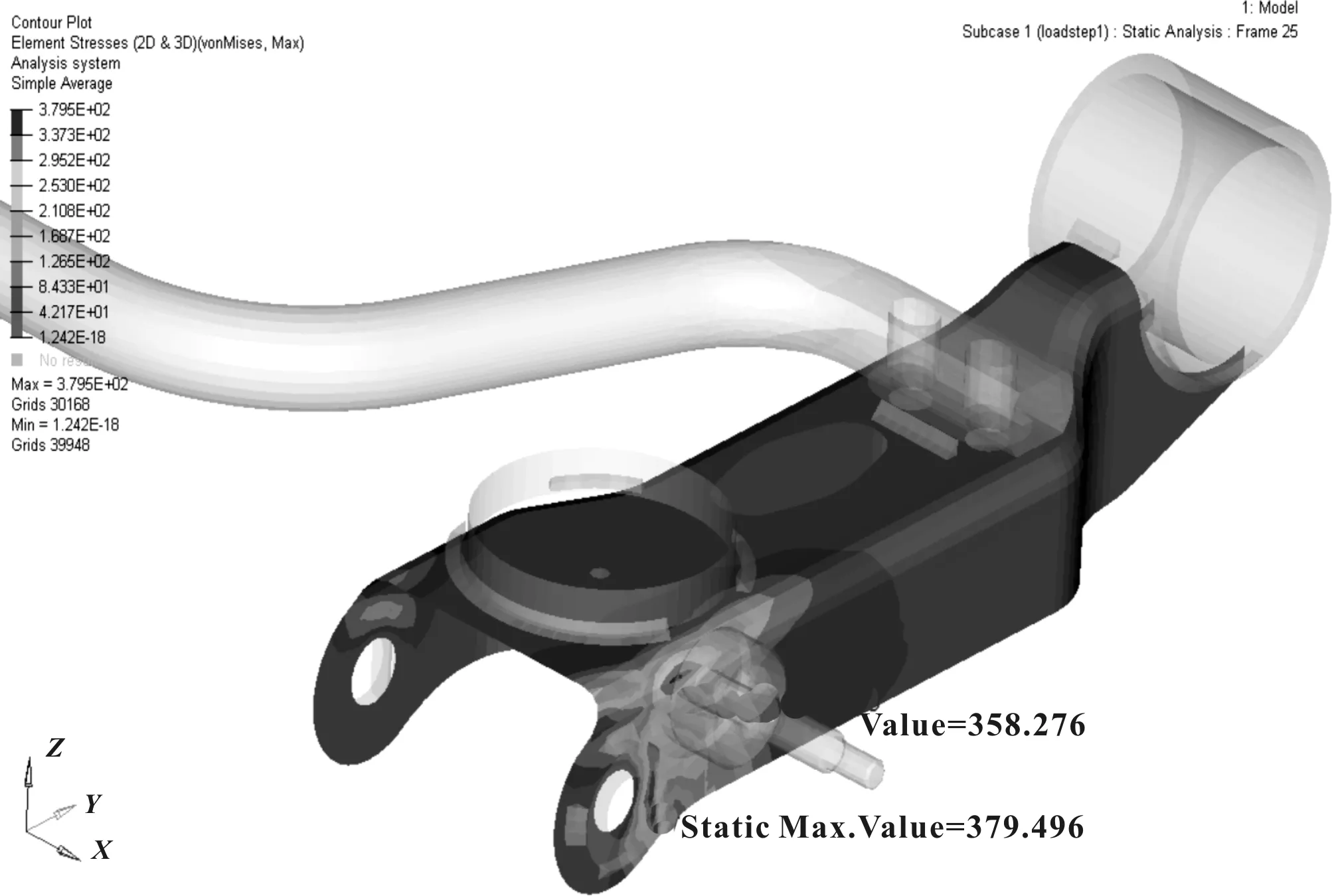

(3)對減振器銷軸安裝處受到的拉伸力進行分析,結果如圖9所示。

圖9 工況3應力云圖

分析結果表明,前懸置翻轉臂在極限工況3下的最大應力為422.2 MPa,原結構件的應力超過材料的屈服極限。經過核實,有限元分析施加的力遠超過了實際工況,此應力數值只用于兩種不同方案的結果對比。在工況1下的最大應力為135.6 MPa,在工況2下的最大應力為79.6 MPa,原結構在給定工況下滿足強度要求,且工況1和工況2有較大的富余量,可以進行后續結構輕量化設計。

3 輕量化結構的設計

3.1 輕量化設計方案

采用沖壓件代替鑄造加工件,對于某些結構件產品而言,是提高其生產效率、縮短其制造周期、保證產品質量、降低綜合成本的有效方法。

基于上述思路,綜合考慮成本和環保等多方面因素,在力求不降低結構強度的前提下,對懸置支架進行結構優化和輕量化設計。此翻轉臂沖壓件主體結構和鑄件的結構相似,且具有可沖壓制造的基礎、U型結構、易于沖壓成型。基于上述考慮,現設計的輕量化方案模型采用沖壓件焊接成一體的拼焊結構。

對翻轉臂沖壓結構的腔體型支架主體,進行了工藝的成型性分析及焊接性分析,綜合評估無工藝難點,且相對于優化前,其極大地縮短了生產周期,從而提高了生產的節拍及效率。

輕量化結構的模型如圖10所示。

圖10 輕量化結構的模型

3.2 輕量化結構材料選擇

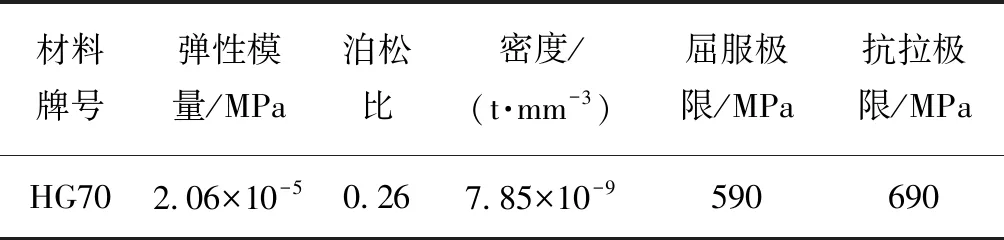

輕量化結構采用沖壓板件焊接成一體的總成方式,輕量化結構的材料采用高強度焊接結構用鋼HG70,材料參數見表2。

表2 輕量化翻轉臂的材料參數

3.3 輕量化結構仿真分析

采用上述同樣的分析方法和過程,對輕量化結構進行有限元分析,得到的分析結果如圖11至圖13所示。

圖11 輕量化結構工況1應力云圖

圖12 輕量化結構工況2應力云圖

圖13 輕量化結構工況3應力云圖

分析結果表明,輕量化的前懸置翻轉臂在工況3下的最大應力為379.4 MPa;在極限工況1下的最大應力為276.7 MPa;在極限工況2下的最大應力為89.1 MPa。輕量化結構在給定工況下滿足強度要求。

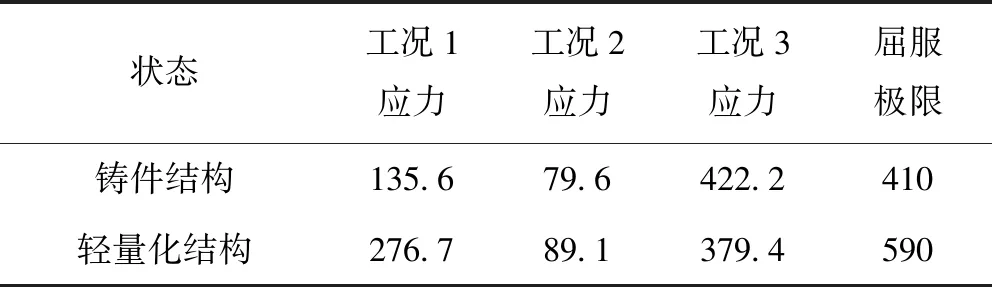

3.4 優化前后的結構對比

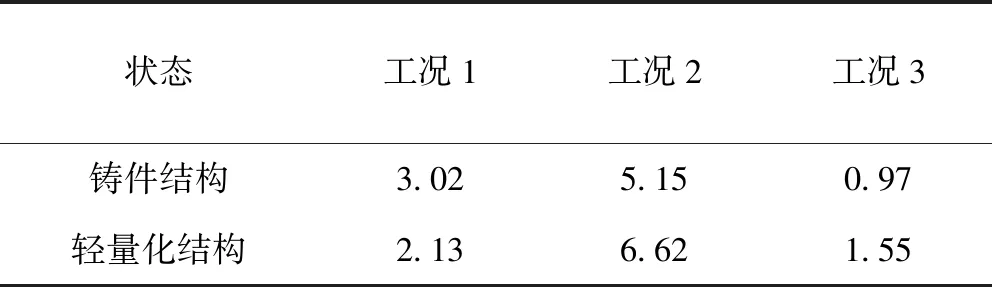

將輕量化后結構的相關數據進行統計,并與鑄件結構數據進行對比,結果見表3至表5。

表3 優化前后模型應力對比結果 單位:MPa

表4 優化前后安全系數對比結果

表5 優化前后結構數據對比結果

從輕量化結構數據可以看出,輕量化結構由于采用沖壓件拼焊的方式,在工況1和工況2下略微差于鑄件結構,但是在工況3極限工況下優于鑄件結構,此應力是鑄件和輕量化結構的最大應力工況,模型最大應力變化基本不大,安全系數在工況2和工況3都相對于原結構有所提高。輕量化結構在3種工況下的安全系數均大于1。

此輕量化結構在保證了結構強度的前提下實現結構件的單件質量減輕1.5 kg,實現了輕量化的目的。

3.5 輕量化結構的試驗驗證

經上述輕量化的設計與分析,實際原鑄件結構的翻轉臂,在第3種工況時,受到應力422.2 MPa已經超過了材料的屈服極限410 MPa,這顯然是不符合常理,但零件在實際整車上,受力沒有達到15 kN,此情況得到了主機廠的證實。原結構如圖14所示,輕量化結構如圖15所示。

圖14 原結構

圖15 輕量化結構

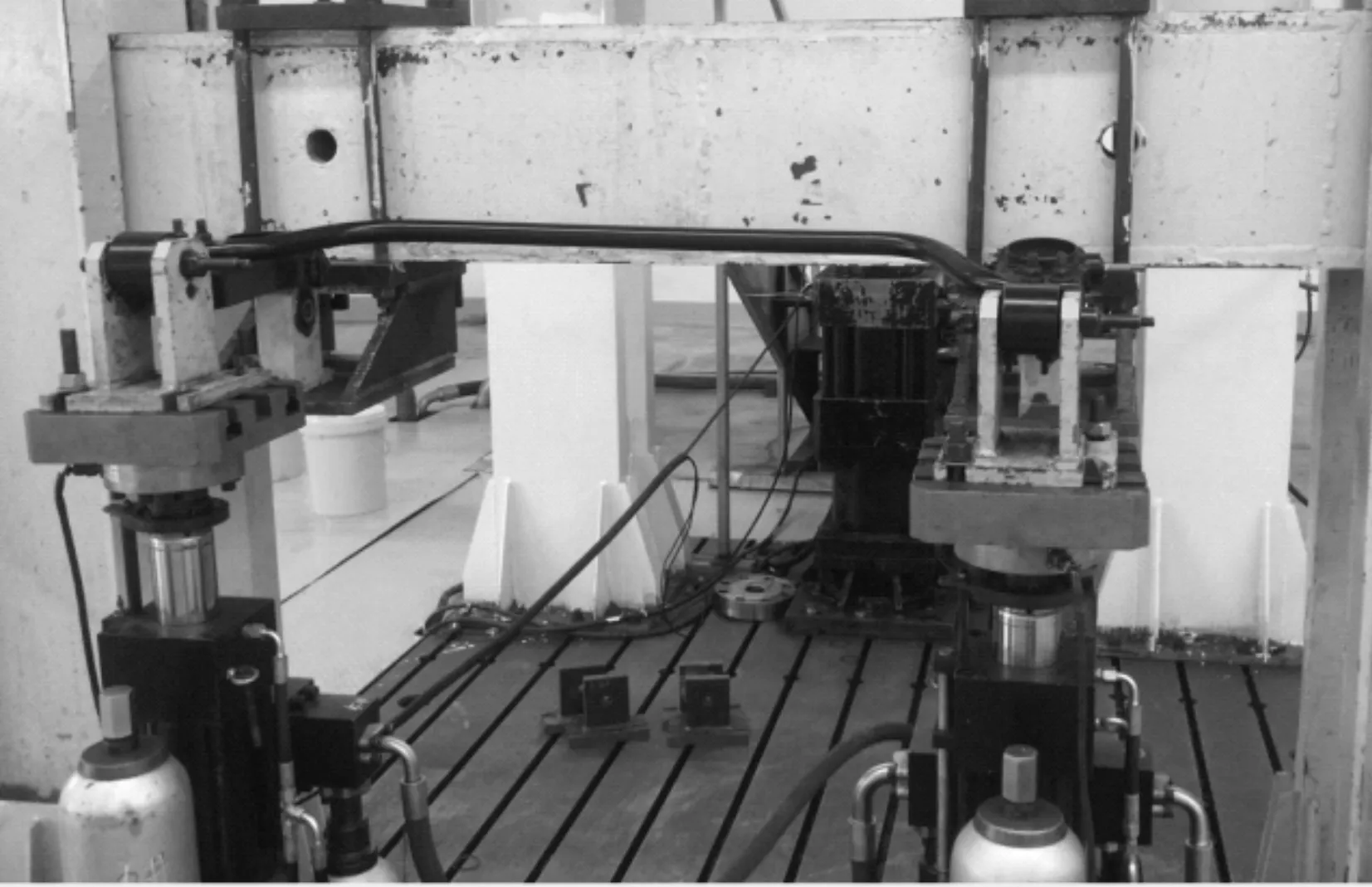

經與主機廠落實,第一種強扭工況是需要臺架試驗驗證其可靠性的(通過10萬次振動臺架試驗)。輕量化結構件通過臺架試驗,如圖16所示。

圖16 臺架試驗

為了充分地驗證輕量化結構件的整體性能,搭載了整車路試(通過7 500 km路試試驗),如圖17所示。

圖17 輕量化結構搭載整車路試

4 結論

(1)通過對前懸置翻轉臂鑄件原結構和新結構進行有限元仿真分析,分析結果和驗證結果基本保持一致,有限元仿真分析可被廣泛地應用到結構強度分析中。

(2)輕量化結構滿足強度要求,輕量化方案較原結構單件質量減輕1.5 kg,減重達25%,輕量化效果顯著。并對輕量化結構件進行特殊工況下的臺架試驗及7 500 km的路試試驗和臺架試驗,輕量化結構件通過試驗。

(3)該方案采用沖壓件拼焊的結構,生產制造周期相對于鑄造短,在一定程度上減少了原鑄件結構帶來的環境污染,該輕量化結構件方案具有可行性。

(4)前懸置翻轉臂輕量化設計方案采用的是新材料,其工藝具有可實施性。

(5)本文所用到的分析方法及加工制造工藝實施方法可更廣泛地應用到其他產品的設計。