乘用車車頂壓機及其夾具的設計與研發

徐浩,孫偉東,吳剛

上海機動車檢測認證技術研究中心有限公司,上海 201805

0 引言

隨著中國汽車產業的不斷發展,汽車的安全性更是成為當下的熱門話題,而乘用車頂部抗壓強度試驗就是汽車安全試驗體系中的重要一環,該試驗的目的在于檢測當汽車遭受到側翻以及翻滾時車體對前排乘員的保護能力,具體指標就體現于車體在某一特殊工況下車頂所能承受壓力與位移的關系。

該類型試驗最早是由美國高速公路安全管理局(national highway traffic safety administration,NHTSA)提出,經歷多年標準變更,自2009年開始正式實施現行標準FMVSS216a。另一方面,在國內乘用車車頂強度屬于強制性法規試驗,法規號為GB 26134—2010,現行的國內法規參考標準FMVSS216。除此之外,在國內外也有相應的第三方檢測機構的汽車安全評價體系中也包含車頂強度試驗,例如美國公路安全保險協會(insurance institute for highway safety,IIHS)與中國保險汽車安全指數(C-IASI)。

綜合以上各種法規以及評價體系,再加上試驗對象是汽車不規則的車體,需要開發專門的乘用車車頂壓機來滿足該試驗要求。

1 機械結構設計

1.1 乘用車車頂壓機及夾具的結構設計

綜合所有標準與評價體系,對乘用車車頂壓機及其夾具提出以下技術方案。

(1)在所有相關試驗標準中,壓機壓板的尺寸以及角度都是一樣的,如圖1所示,壓機壓板的長寬為1 829 mm×762 mm,與汽車縱向與橫向平面的夾角分別為25°±5°。其中雖然現行GB 26134標準中,對于中心對稱的車體,主副駕兩側選擇一側進行試驗即可,但在FMVSS216a中主副駕兩側都需進行試驗,所以壓機壓頭與橫向平面必須有±5°的調節功能來滿足主副駕兩側的加載功能,而25°的傾角考慮到整體結構的剛性,可以做出固定角度。

圖1 壓機壓板尺寸及角度

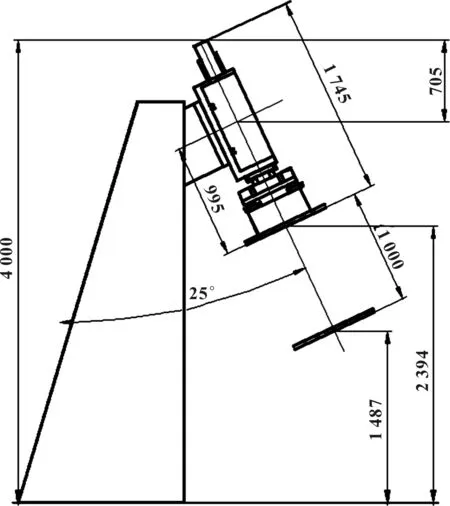

(2)在所有標準以及評價體系中,壓機壓板的最大位移均為127 mm,但考慮到不同車輛的車體高度都不相同,所以必須確定液壓缸的行程以及壓機底座的高度,如圖2所示。為了使壓機的體積盡可能的小,以滿足一些小試驗場地的環境,在保證整體高度4 m、底座長寬1.3 m×1.8 m、液壓缸行程1 100 mm的條件下,壓板最低與最高分別為1 487 mm與2 394 mm,經過調研,乘用車白車身車體高度通常為1 100~2 000 mm,加上300~600 mm的可調白車身固定夾具,可滿足大部分試驗要求。

圖2 壓機整體尺寸示意

(3)整個壓機的結構分為壓機底座與壓頭兩部分。壓機底座部分后方需要有臺階設計,以保證人員維修以及更換壓頭角度;壓頭部分設計為在液壓缸兩側安裝兩根導向來保護液壓缸。在壓機底座與壓頭上都開有±5°的定位孔,使得壓頭可以在壓機底座上進行定位旋轉。

(4)在進行該試驗時,由于需將整車完全抬離地面,所以需要制作整車的專用夾具,考慮到傳統燃油車車底兩側基本都有裙邊而新能源車則是一整塊厚度不定的底座,所以設計寬度可調的夾具。車體夾具如圖3所示,一邊角鋼有螺紋孔,而另一邊角鋼通孔,通過螺栓將車輛裙邊或其他形式底部夾緊連接,保證車輛在整個試驗中保持固定狀態。

圖3 車體夾具

1.2 乘用車車頂壓機的有限元分析

使用SolidWorks Simulation進行有限元分析,分別對壓機底座以及壓頭油缸固定座進行靜應力分析。

靜應力分析如圖4所示。由圖4a可以看到,將壓機底座下安裝平面設置為固定平面,對油缸固定座以及壓機底座轉動連接處施加向上的160 kN應力載荷,壓機底座最小安全系數為6.496 2;由圖4b可以看到,將液壓缸固定處設備為固定平面,在中間孔處施加向下的160 kN均布載荷,油缸固定座最小安全系數為5.931 2。有限元分析結果表明在最大承受160 kN的情況下,壓機整體結構穩定。

圖4 靜應力分析

2 電液控制系統及上位機設計

2.1 電液伺服控制系統設計

電液伺服控制系統采用國產DMC-340控制器作為主控單元,由主控單元實時采集壓機力值以及位移傳感器信號,同時通過伺服電磁閥控制液壓缸,通過繼電器控制液壓站。上位機與控制器相互連接,可以控制執行液壓站與液壓缸的操作,同時將控制器讀取的傳感器模擬量信號采集到上位機中。

控制系統示意如圖5所示。DMC-340控制器內置擁有1個模擬量輸入輸出采集卡,可以實時采集壓機力值信號,采用4個50 kN的力傳感器,通過接線盒匯成1路輸入控制器;控制器內置1個位移計數接口,選用1 500 mm的拉線式位移編碼器;控制器內置高速控制卡,該控制卡支持位移與力值兩種閉環控制,支持PID自整定功能,控制液壓缸伺服比例控制閥;內置2套數字量輸入輸出接口,可控制液壓站啟停。

圖5 控制系統示意

液壓系統方面,液壓站由30 L/min日本Nachi液壓泵、YUKEN電磁閥和溢流閥,以及我國臺灣波英特油冷卻器與蓄能器組成。選用MOOG比例伺服閥和行程1 100 mm、缸徑150 mm以及桿徑80 mm的液壓缸,經計算,滿足最大速度13 mm/s、最大力值160 kN的要求。

2.2 上位機系統設計

選用國產TesXpart Ⅱ組態軟件,該組態軟件擁有特定為液壓機所設計的通用試驗可編輯模塊,模塊內具有手動控制和自動控制功能,具有極限保護功能;可自行設計非標壓機標定程序,具有位移以及力值兩種控制的PID調節模塊,可以大大節省上位機的開發時間,如圖6所示。

圖6 乘用車車頂壓機人機界面

在手動操作界面中,可以手動開啟或關閉油泵,設置液壓缸的手動移動速度,系統默認在手動模式下采用的是位移控制模式,界面中可以實時顯示當前的位移值以及力值,都具有清零的功能,正式試驗開始前必須清零。每次試驗都需在樣品中輸入樣品編號才能開始試驗。

在自動控制界面中可以設置試驗程序,通過下方添加指令添加試驗程序,每一個指令都可以選擇指令類型、控制通道、速度、目標通道、目標值以及限制值。指令類型中可選擇定位移動、延時或保持、循環開始、循環結束、提示信息以及試驗暫停等功能,除了強制性標準之外,可以滿足各種企業標準的需求;在控制通道中可以選擇每一個指令是位移控制還是力值控制,大多數標準采用的目標控制通道都是位移控制;在目標通道中可選擇是目標位移還是目標載荷,對于不同的標準,目標通道往往不同,如果是127 mm全行程試驗,目標通道即為位移,如果是對施加載荷有要求,目標通道則要選擇載荷;每一步驟都要進行限制值的設定,限制值是根據目標通道來選定的,可以有效防止意外事件的發生。

試驗后點擊生成報告可以自動生成Word版報告,具體數據會以Excel的形式自動存儲在上位機中。

3 系統運行

圖7為某白車身車頂強度試驗,在整個過程中系統及機械結構運行穩定,無任何異常。

圖7 某白車身車頂強度試驗

4 結束語

本文首先對國內外強制性以及企業標準進行了研究,總結了不同標準中對乘用車車頂壓機的所有技術要求,研制出一種可實現壓頭角度可調的乘用車頂壓設備,配以乘用車通用安裝夾具,能實現傳統燃油汽車以及新能源汽車的乘用車的裝夾,能連續完成乘用車主副駕兩側的車頂強度試驗。該設備控制系統支持位移和力兩種控制模式,且可自由編輯試驗程序,滿足了強制性法規以及客戶研發試驗特別需求;機械結構方面采用壓頭與底座分體式設計,經過CAE分析表面該結構擁有可承載能力大、機械穩定性高等特點;上位機人機界面可實時顯示試驗過程中的數據數值以及曲線,并擁有數據庫保存功能。目前,該設備已完成多個樣車的頂部抗壓研發試驗,得到了整車廠商的一致認可。