光伏玻璃表面微織構柱體抗顆粒沖擊性能研究

陳 艷,虞跨海*,李嘉琪,姚世樂,李 航

(1. 河南科技大學 工程力學系; 2. 河南省顆粒與多相流科學國際聯合實驗室;3. 河南科技大學 機電工程學院:洛陽 471023)

0 引言

太陽能光伏電池組件是月球車、火星車等空間探測器的主要能源裝置之一。而由于星體塵暴、行駛揚塵等原因,光伏電池組件易發生玻璃表面積塵,導致電池的光電轉換效率降低。在“阿波羅”任務期間,NASA 陸續開展了月塵特性及其防護技術的研究,通過月塵探測器得到大量月塵數據,并將防塵與除塵相結合,提出了靜電防護法、表面充電法、電簾除塵法、噴氣除塵法、機械振動除塵法等防除塵技術。但這些方法各有不足:靜電防護法、表面充電法、電簾除塵法等需要保持部件表面的持續充電,消耗大量電能;噴氣除塵法、機械振動除塵法需要附加額外裝置,增加探測器的重量和能耗。

近年來,模擬荷葉、蝴蝶翅膀等表面的自清潔特性發展出新型表面自清潔技術,由于其簡單、輕質、無能源消耗、適用性強等優勢而極具應用前景。實現表面自清潔作用的關鍵是在表面構造合適的微觀結構即表面微織構。可利用激光加工技術在金屬表面制備微織構,且研究表明有微織構表面較無微織構表面具有更強的抗微生物附著和減少灰塵沉積的能力,展現出優異的超疏水性和自清潔性。除金屬表面抗污研究外,表面微織構還被應用于光伏玻璃表面防塵研究中,通過表面改性在玻璃表面制備出具有微織構的超疏水涂層、薄膜,可以減少灰塵在玻璃表面的沉積,提高玻璃透光率,繼而提高太陽電池效率。但通過表面改性在光伏玻璃表面制備微織構涂層或薄膜的方法機械性能差、加工工藝復雜;因此,不使用表面改性,僅通過機械加工方法(如離子束刻蝕技術)在光伏玻璃表面制備微織構成為自清潔表面技術研究的新方向。

隨著自清潔表面技術研究的深入,環境適應性和耐久性成為自清潔表面技術應用于光伏面板防塵的關鍵。玻璃是脆性材料,表面微織構在灰塵顆粒的沖擊下容易破損,但目前對玻璃表面微織構抗顆粒沖擊的研究較少。本文通過仿真模擬與實驗驗證相結合,建立不同微柱形狀表面微織構的仿真模型,探究表面微織構在模擬月塵沖擊下的損傷情況,分析表面微織構形狀和顆粒碰撞方式對微織構損傷的影響,旨在為玻璃表面微織構的工藝改性提供參考。

1 抗沖擊實驗

1.1 實驗材料

實驗材料包括模擬月塵試樣和含微織構的玻璃試樣。

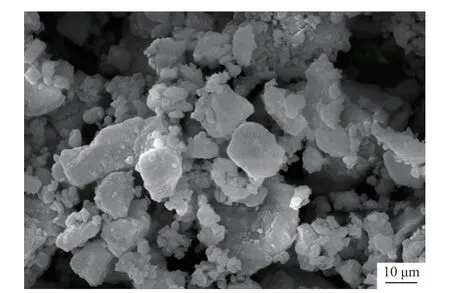

火山灰巖石的化學組分與Apollo 14 登月點采集的月塵樣品的平均化學組分相似,因此選擇吉林長白山地區的火山灰巖石制備模擬月塵。先使用行星球磨機將大顆粒火山灰巖石進行粉碎,得到直徑100 μm 以下的火山灰顆粒,再使用目數為400和500 的網篩對火山灰顆粒進行2 次篩分,得到直徑在25~38 μm 之間的火山灰顆粒作為模擬月塵進行實驗。本文模擬月塵試樣的制備沿用本研究團隊前期表面微織構對月塵沉積量影響實驗研究中的方法和粒徑設置。使用掃描電子顯微鏡(SEM)觀察模擬月塵顆粒發現:其表面粗糙,形狀不規則,大顆粒表面吸附著較多的小顆粒;粒徑越小,顆粒形狀越趨近于規則的球狀,如圖1 所示。

圖1 模擬月塵顆粒的SEM 圖Fig. 1 SEM image of lunar dust simulant

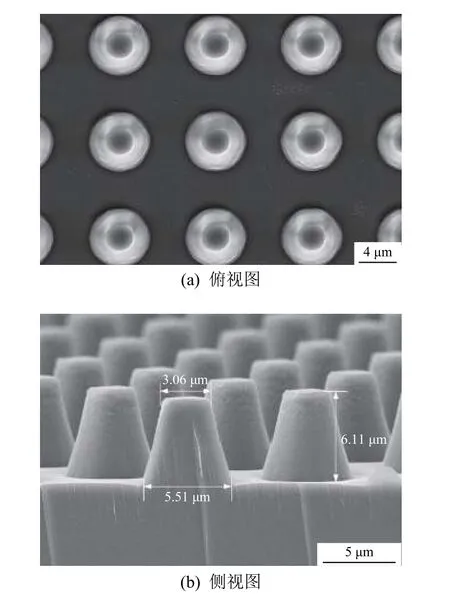

玻璃試樣材料選擇密度為2230 kg/m、彈性系數為65 kN/mm、努氏硬度為480的光伏玻璃。為方便實驗觀察,設計玻璃試樣整體尺寸為8 mm×8 mm,厚度為1 mm,采用離子束刻蝕技術在試樣表面中心處制備微織構區域,尺寸為2 mm×2 mm。玻璃表面微織構的微柱形狀設計為圓臺狀,基于表面自清潔原理,微柱尺寸及間距應遠小于模擬月塵顆粒的直徑,同時考慮到加工難度問題,最終設計單個微柱凸起的頂面直徑為3 μm,底面直徑為5 μm,高度為6 μm,各圓臺微柱間距為5 μm,如圖2 所示。

圖2 玻璃表面微織構的SEM 圖Fig. 2 SEM images of surface micro-textures on glass

1.2 實驗設備及方法

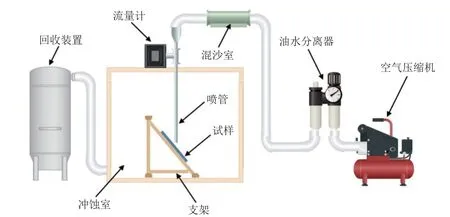

搭建模擬月塵顆粒沖擊含表面微織構的玻璃試樣的實驗平臺,進行表面微織構抗沖擊實驗。實驗系統如圖3 所示,主要由空氣壓縮機、油水分離器、混沙室、流量計、沖蝕室、可調節支架及回收裝置等組成。空氣壓縮機和油水分離器為實驗系統提供干燥、純凈的高速氣流;模擬月塵顆粒與氣流在混沙室內均勻混合后經噴管沖擊玻璃試樣,管道上設置流量計觀察并控制氣流的流速;沖蝕室為實驗提供密閉場所,防止外界因素的干擾;可調節支架用于放置試樣;回收裝置用于收集實驗后的模擬月塵顆粒。

圖3 表面微織構抗沖擊實驗系統Fig. 3 System for impact resistance test of surface microtextures

采用累計沖擊的方法進行實驗,沖擊次數為5 次。每次沖擊實驗前,使用精密天平稱取3 g 模擬月塵顆粒,并用烘干箱干燥;使用超聲波清洗機對玻璃試樣進行清洗,并用烘干箱烘干。為使模擬月塵顆粒盡可能以多種碰撞方式沖擊表面微織構,實驗中將沖擊氣流與試樣表面夾角設為45°。月面環境中月塵顆粒運動速度通常在10 m/s 以下,因此實驗中設定模擬月塵顆粒沖擊表面微織構的速度為5 m/s。實驗中通過流量計對模擬月塵顆粒的沖擊速度進行監控,管道橫截面直徑為6 mm,根據質量流量與流體速度換算關系,當調節流量計讀數為9.28 L/min時,噴管內攜帶顆粒的氣體流速即為5 m/s,也即模擬月塵顆粒對玻璃試樣的沖擊速度為5 m/s。為確保混沙室內的顆粒全部被沖走,每次沖擊時間設計為5 min。沖擊過后使用超聲波清洗機對試樣進行1 min 清洗,以避免清洗時間過長對微織構造成附加損傷,影響實驗結果;清洗結束后,使用金相顯微鏡觀察微織構表面破損情況。全部實驗結束后,使用回收裝置對模擬月塵顆粒進行統一回收。

1.3 實驗結果

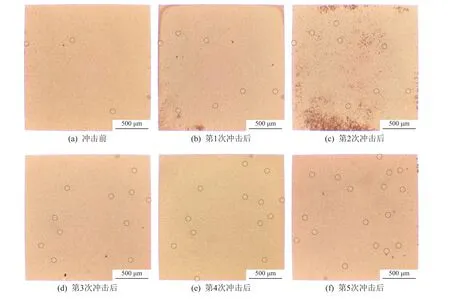

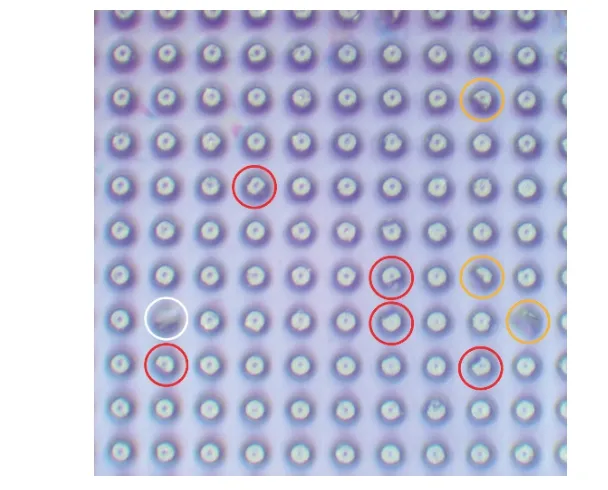

沖擊實驗前以及5 次沖擊后表面微織構的金相顯微鏡圖如圖4 所示,圖中用黑色圓圈標記的淺黃色亮點即為表面微織構破損區域,橘黃色部分為未破損區域。對比可見,表面微織構在沖擊實驗前已有個別區域存在破損,零星散布一些淺黃色亮點;隨著沖擊次數的增加,破損區域逐漸增多,5 次沖擊過后表面微織構中已經出現較多的破損區域,但破損區域面積在表面微織構總面積中的占比極小。

圖4 抗沖擊實驗后表面微織構的金相顯微鏡圖Fig. 4 Metallographic microscopic picture of surface micro-textures after impact resistance test

抗沖擊實驗結束后,使用金相顯微鏡對表面微織構中單個圓臺微柱結構的破損情況進行觀察,結果如圖5 所示。經過5 次沖擊后,表面微織構的柱狀凸起出現了邊緣破損、劈裂破損以及斷裂3 種損傷形式,圖中分別以紅色、黃色和白色圓圈標注。邊緣破損表現為柱狀凸起邊緣處出現月牙狀的部分缺失;劈裂破損表現為柱狀突起自頂端發生劈裂,只剩余部分微柱結構;斷裂表現為圓臺微柱上半部分完全斷裂消失,只剩下底部斷裂面。整體來看,表面微織構經過模擬月塵顆粒沖擊后,會發生部分微柱破損情況,單個圓臺微柱破損形式以邊緣破損為主,伴隨少量劈裂破損和斷裂。

圖5 表面微織構破損的金相顯微鏡圖Fig. 5 Metallographic microscopic picture illustrating the damage of surface micro-textures

2 仿真模型驗證及分析

2.1 幾何模型及網格劃分

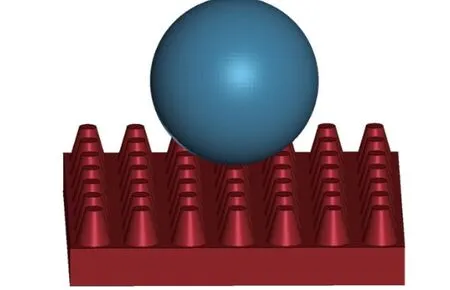

基于抗沖擊實驗,使用ANSYS/LS-DYNA 仿真軟件建立模擬月塵顆粒與表面微織構碰撞仿真模型(見圖6),并進行仿真計算。

圖6 模擬月塵顆粒與表面微織構碰撞仿真模型Fig. 6 Simulation model of the collision between lunar dust simulant and surface micro-textures

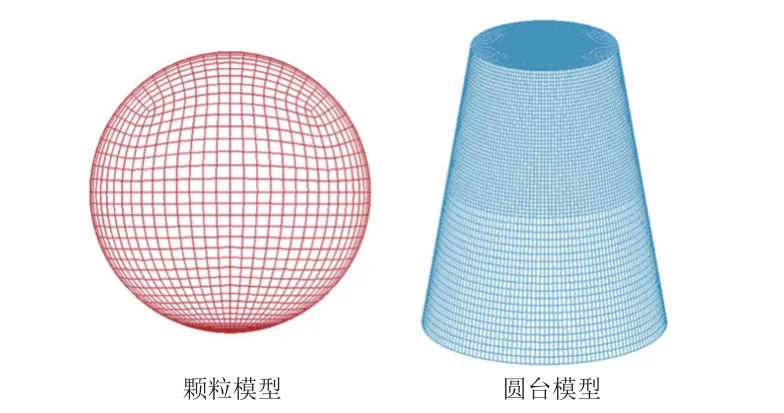

根據實驗結果可知,經過模擬月塵顆粒多次沖擊后,表面微織構單個微柱破損形式以邊緣破損為主,損傷程度較輕,而攜帶模擬月塵顆粒的氣流屬于稀相顆粒流,因此可以認為在特定時間內只有單個模擬月塵顆粒撞擊表面微織構。根據模擬月塵顆粒尺寸可知,模擬月塵顆粒可能同時撞擊1 個或多個表面微柱,但對于單個表面微柱來說,可認為是單個模擬月塵顆粒以不同碰撞方式對其表面進行單次碰撞。因此,本文選擇此方式進行仿真計算:設定模擬月塵顆粒模型為球形,直徑30 μm,碰撞次數為1 次;表面微柱圓臺頂面直徑3 μm、底面直徑5 μm、高度6 μm;采用六面體網格和直線均分法對模擬月塵顆粒模型和圓臺模型進行網格劃分,為提高仿真模型計算精度,對碰撞區網格進行加密處理,經過網格無關性驗證,確定模擬月塵顆粒模型網格單元總數為27 904,圓臺模型網格單元總數為288 000,網格劃分如圖7 所示。

圖7 模擬月塵顆粒和表面微柱圓臺網格模型Fig. 7 Meshed model for simulation of lunar dust particle and surface microcolumn

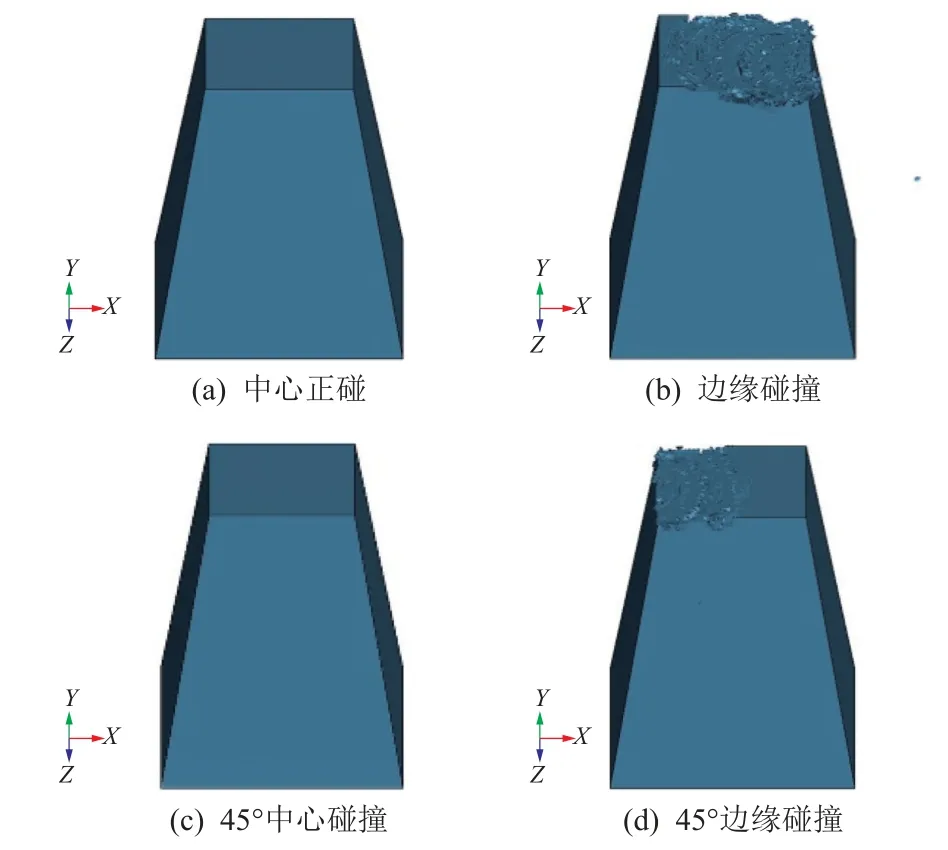

仿真分析中,模擬月塵顆粒具有一定的彈性,使用ELASTIC 彈性模型,密度為1200 kg/m,彈性模量為185 GPa,泊松比為0.20。表面微織構是在光伏玻璃表面通過離子束刻蝕法直接加工而成,玻璃為脆性材料,可以采用JH-2 材料模型,其相關參數如表1 所示。模擬月塵顆粒與圓臺碰撞接觸類型采用面面接觸,在圓臺模型底面施加全約束,模擬月塵顆粒與圓臺初始距離為1 μm,初始速度為5 m/s。在月表環境中,月塵顆粒作無規則運動,與光伏玻璃表面微織構的碰撞方式為隨機碰撞,因此仿真分析中設置4 種碰撞方式——中心正碰、邊緣碰撞、45°中心碰撞和45°邊緣碰撞。中心正碰為模擬月塵顆粒沿垂直方向撞擊圓臺模型頂面中心位置;邊緣碰撞為模擬月塵顆粒沿垂直方向撞擊圓臺模型頂面邊緣位置;45°中心碰撞為模擬月塵顆粒以45°夾角斜向撞擊圓臺模型頂面中心位置;45°邊緣碰撞為模擬月塵顆粒以45°夾角斜向撞擊圓臺模型頂面邊緣位置。

表1 JH-2 材料模型參數Table 1 Model parameters of JH-2 material

2.2 結果分析

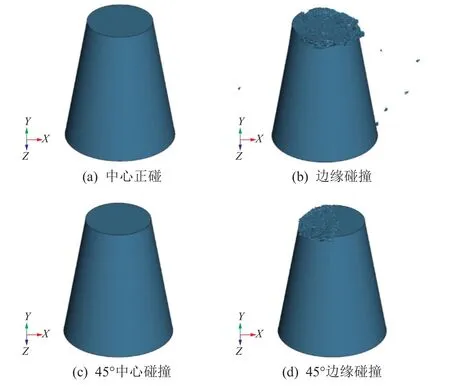

對比仿真與實驗結果,以驗證仿真模型的有效性。仿真模擬中,4 種碰撞方式下圓臺模型損傷如圖8 所示。中心正碰和45°中心碰撞時,圓臺上表面完整,未出現明顯的破損;邊緣碰撞時,圓臺上表面幾乎完全破損,并且伴隨著部分顆粒的脫落,形成了月牙狀的撞擊坑,與實驗結果中的劈裂損傷相似;45°邊緣碰撞時,圓臺上表面也出現月牙狀破損,損傷面積約為上表面的一半,與實驗結果中的邊緣破損相似。可見,仿真結果與實驗結果的損傷形式一致。

圖8 圓臺模型碰撞損傷圖Fig. 8 Collision damage diagrams of the truncated coneshaped model

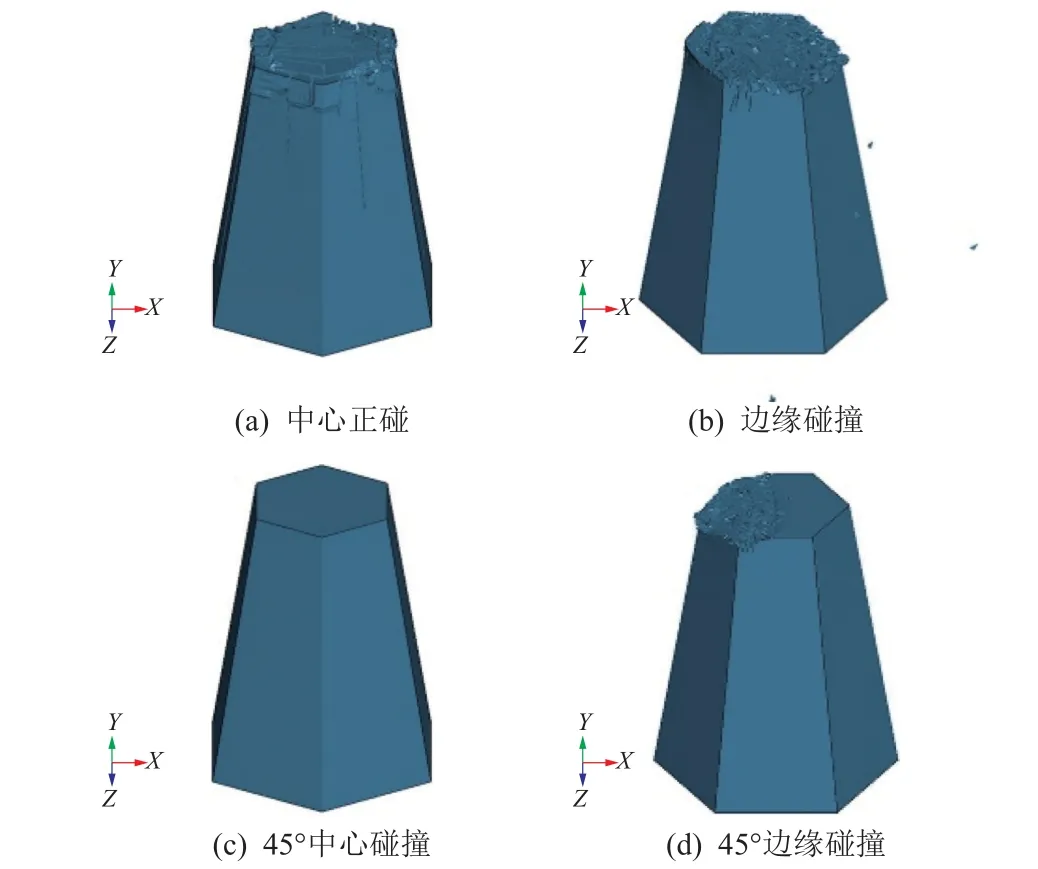

表面微織構損傷的表征通常包括損傷形式、損傷程度以及損傷區域深度,與微織構微柱形狀和碰撞方式等有關。為探究微柱形狀對微織構損傷的影響,另建立2 種微柱模型進行碰撞仿真,微柱形狀分別為四棱臺和六棱臺。四棱臺底面邊長5 μm,頂面邊長3 μm,高度6 μm;六棱臺底面邊長2.5 μm,頂面邊長1.5 μm,高度6 μm,其余各參數不變。四棱臺微柱和六棱臺微柱碰撞后的表面損傷仿真結果分別如圖9 和圖10 所示,2 種微柱上表面均出現撞擊坑和邊緣破損,碰撞損傷形式與圓臺微柱基本相同,六棱臺微柱還出現劈裂破損。

圖9 四棱臺模型碰撞損傷圖Fig. 9 Collision damage diagrams of the quadrangular frustum pyramid model

圖10 六棱臺模型碰撞損傷圖Fig. 10 Collision damage diagrams of the hexagonal frustum pyramid model

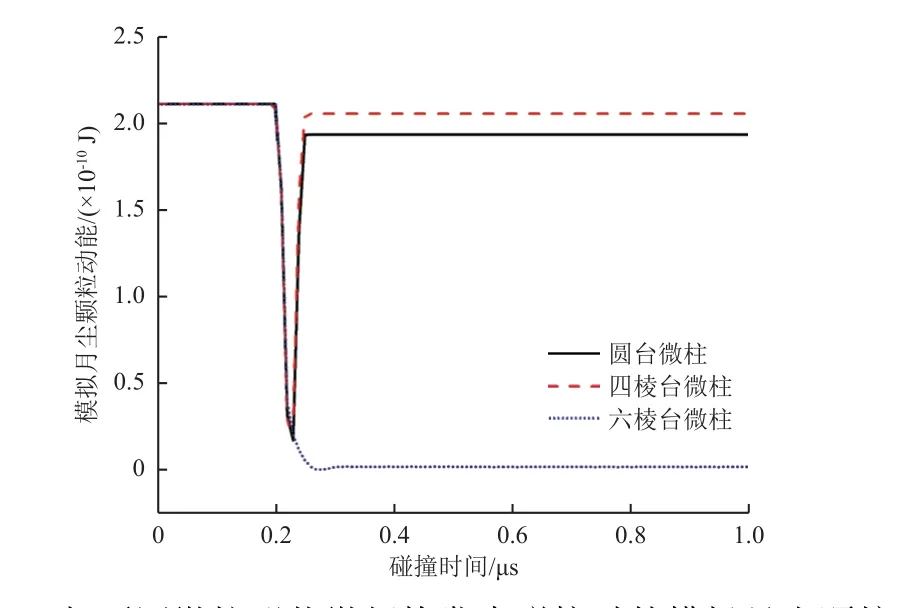

表面微織構損傷程度與碰撞時模擬月塵顆粒的動能變化相關,模擬月塵顆粒與微柱碰撞過程遵循能量守恒定律,模擬月塵顆粒動能損失越大,則微柱損傷越嚴重。圖11 所示為中心正碰時,與3 種微柱碰撞過程中的模擬月塵顆粒動能隨碰撞時間變化情況,顆粒的初始動能均為2.11×10J,且忽略碰撞接觸前模擬月塵顆粒動能的變化。可以看到:在0.20 μs 時,模擬月塵顆粒與微柱上表面發生碰撞,動能迅速下降;微柱形狀為圓臺時,模擬月塵顆粒動能在0.22 μs 時下降至最小值,然后迅速上升并穩定,動能損失較少;微柱形狀為四棱臺時,模擬月塵顆粒動能同樣先迅速下降至最小值后又迅速上升并穩定,動能損失小于微柱形狀為圓臺時;微柱形狀為六棱臺時,模擬月塵顆粒動能在0.27 μs時下降至最小值,只發生小幅度上升后就趨于0 J,動能幾乎全部損失。即,模擬月塵顆粒與3 種形狀微柱碰撞后的動能損失程度為:六棱臺>圓臺>四棱臺。

圖11 與不同微柱形狀微織構發生碰撞時的模擬月塵顆粒動能變化Fig. 11 Kinetic energy of lunar dust simulant against impact time for different microcolumn shapes

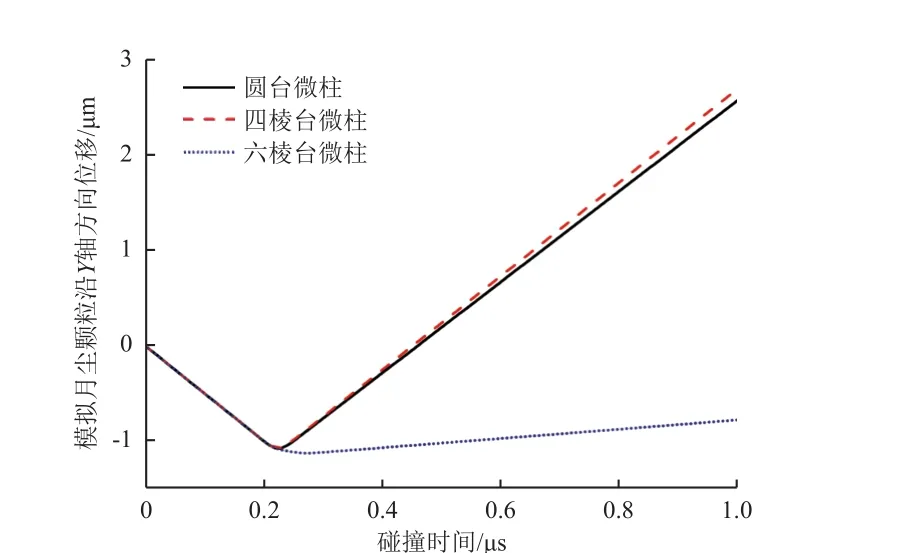

表面微織構損傷區域深度以模擬月塵顆粒與微柱發生碰撞后沿軸負方向的位移表征。圖12所示為中心正碰時模擬月塵顆粒沿軸方向的位移隨碰撞時間變化情況,初始位移均為0 μm。模擬月塵顆粒釋放后沿軸負方向運動,在-1 μm 處發生碰撞,隨后繼續沿軸負方向運動,最后發生反彈。微柱形狀為圓臺、四棱臺、六棱臺時,模擬月塵顆粒碰撞后沿軸負方向的位移距離分別為0.08 μm、0.07 μm、0.13 μm。

圖12 與不同微柱形狀微織構發生碰撞時的模擬月塵顆粒沿Y 軸方向位移變化Fig. 12 Displacement of lunar dust simulant against impact time for different microcolumn shapes

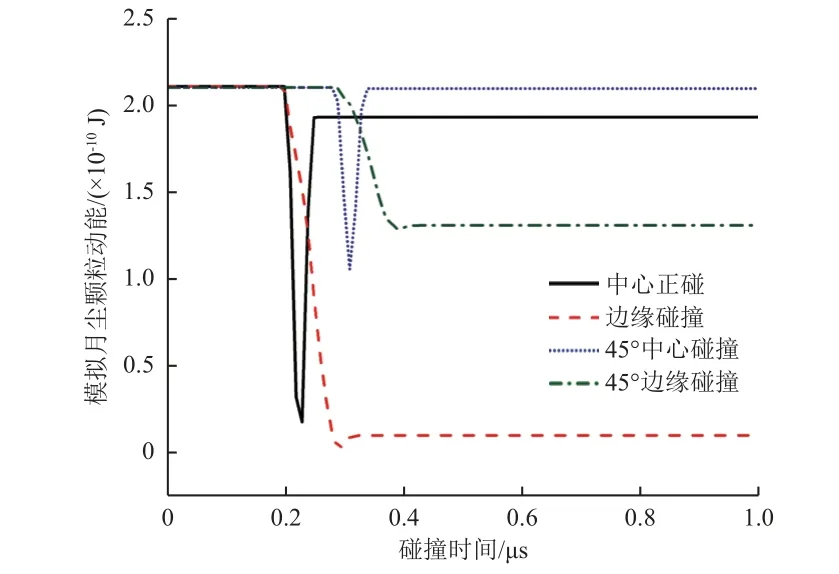

由圖8、圖9、圖10 可知,模擬月塵顆粒碰撞方式也會影響表面微織構的損傷情況。圖13 所示為表面微織構微柱形狀為圓臺時,4 種碰撞方式下模擬月塵顆粒動能隨碰撞時間變化情況。中心正碰和45°中心碰撞時,模擬月塵顆粒動能均經歷先下降后上升最后趨于穩定的過程,動能損失較少,且45°中心碰撞時幾乎沒有產生動能損失;邊緣碰撞和45°邊緣碰撞時,模擬月塵顆粒動能先迅速下降至最小值,只發生小幅度上升后就趨于穩定,模擬月塵顆粒動能幾乎全部損失。即,4 種碰撞方式下,模擬月塵顆粒動能損失程度為:邊緣碰撞>45°邊緣碰撞>中心正碰>45°中心碰撞。

圖13 不同碰撞方式下模擬月塵顆粒動能變化Fig. 13 Kinetic energy of lunar dust simulant against impact time under different collision modes

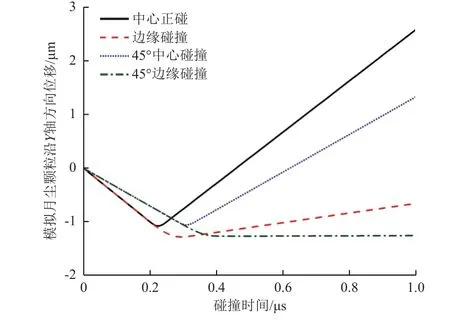

圖14 所示為4 種碰撞方式下模擬月塵顆粒沿軸方向的位移隨碰撞時間變化情況。中心正碰、邊緣碰撞、45°中心碰撞和45°邊緣碰撞時,模擬月塵顆粒碰撞后沿軸負方向的位移距離分別為0.08 μm、0.29 μm、0.06 μm 和0.26 μm。

圖14 不同碰撞方式下模擬月塵顆粒沿Y 軸方向位移變化Fig. 14 Displacement of lunar dust simulant against impacttime in different collision modes

3 結論

本文通過仿真模擬和實驗驗證相結合,研究了表面微織構微柱形狀和顆粒碰撞方式對表面微織構損傷的影響,得到以下結論:

1)實驗結果與仿真結果均顯示,微織構表面損傷形式主要包括邊緣破損、劈裂破損和斷裂。

2)在圓臺、四棱臺、六棱臺3 種微柱形狀的表面微織構中,中心正碰時四棱臺微織構的抗沖擊性能最強,圓臺微織構次之,六棱臺微織構抗沖擊性能最差;在中心正碰、邊緣碰撞、45°中心碰撞、45°邊緣碰撞4 種碰撞方式下,圓臺表面微織構損傷程度為:邊緣碰撞>45°邊緣碰撞>中心正碰>45°中心碰撞。

3)粒徑30 μm 的模擬月塵顆粒以5 m/s 的速度沖擊表面微織構單個柱體時,柱體損傷深度在0.06~0.29 μm 之間,遠小于微柱高度(6 μm)。

4)經過5 次抗顆粒沖擊實驗后,微織構表面損傷區域面積遠小于表面微織構總面積,整體結構形狀和排布方式未發生明顯改變,具有較強的抗沖擊性能。

本文只討論了表面微織構微柱形狀和顆粒碰撞方式對微織構損傷的影響,事實上微織構損傷還受顆粒粒徑、微織構高度、顆粒量及顆粒沖擊速度等因素影響,后續還需進行相關因素影響的實驗或仿真研究。