基于MATLAB和ADAMS聯合仿真的工業機器人建模

戎新萍,徐海璐,韓 雪,房劍飛

(南京工業大學浦江學院 機電學院,南京 211200)

0 引言

工業機器人是一個錯綜復雜的動力學系統,是先進制造技術和自動化裝備的典型代表[1~3]。它由多個關節和多個連桿組成,且大多數為串聯型,使用的是諧波減速器,這勢必造成機器人在運行過程中或運行過程后產生振動,進而降低末端執行器的位置精度[4,5]。

MATLAB/Simulink是一個模塊化、模型化的系統動態仿真壞境,不僅可以利用其搭建系統仿真模型,還可以加入相關算法進行進一步的理論控制研究[6]。本文借助Simulink仿真軟件搭建了工業機器人的仿真模型,并與SolidWorks和ADAMS相結合建立的工業機器人虛擬樣機相比較,來驗證此工業機器人Simulink仿真模型的準確性。

1 工業機器人虛擬樣機的建立

SolidWorks三維軟件具有很強大的建模能力,但其動態仿真能力較弱,而ADAMS軟件功能恰好相反[7]。可將兩者有效結合,建立出工業機器人的虛擬樣機。

1.1 SolidWorks三維結構建模

本文所研究的對象為6自由度的關節型工業機器人,此機器人類似人的手臂,通常由基座、轉臺、大臂、小臂,和末端執行器等幾部分組成。其結構原理示意圖如圖1所示。圖1所示的位姿是此工業機器人的初始位姿,腰關節的坐標系O1-x1y1z1相當于原點坐標系O-xyz的坐標為(45,-180,400)。

圖1 工業機器人的結構原理示意圖

此6自由度的工業機器人有6個關節,均為轉動關節。其中,腰關節、肩關節和肘關節是決定末端執行器位置的主要因素,而其余3個關節決定末端執行器的姿態,對其位置影響較小,且這3個自由度都采用的齒輪減速器,對抑制振動的影響也較小[8,9]。所以,可忽略末端執行的3個自由度,此6自由度的工業機器人就被簡化成只有腰關節、肩關節和肘關節的3自由度工業機器人,且忽略摩擦力對關節的影響。首先,依據此工業機器人的說明材料、實物測繪來獲取尺寸參數;然后,利用SolidWorks三維軟件繪制各零件的零件圖,定義零件屬性;最后,根據工業機器人的裝配關系對各個零件進行裝配。此工業機器人的SolidWorks三維結構圖如圖2所示。

圖2 工業機器人三維結構圖

1.2 ADAMS仿真分析

ADAMS是虛擬樣機分析軟件,具有強大的動力學和運動學仿真能力,能夠方便地實現多剛體的運動仿真,但其自身的三維建模能力較弱[10]。可將SolidWorks建模軟件繪制好的工業機器人裝配圖另存為parasolid格式,然后導入到ADAMS仿真軟件中,如圖3所示。

圖3 工業機器人的ADAMS仿真圖

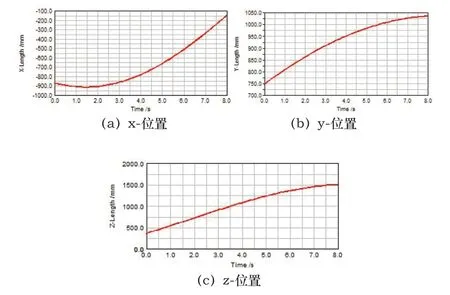

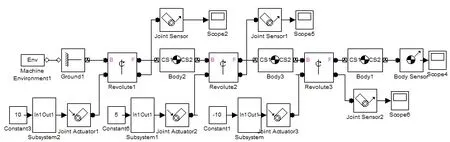

然后添加約束和驅動,由于忽略了末端執行器的3個自由度,所以此3個轉動關節的驅動力都為0,而腰關節、肩關節和肘關節的驅動力分別為10°/s、5°/s、10°/s,仿真時間為8秒。末端執行器的位置的ADAMS仿真結果圖如圖4所示。腰關節驅動力矩的大小主要取決于其上摩擦力的大小,不予研究。肩關節和肘關節的ADAMS驅動力矩仿真結果圖如圖5所示。

圖4 末端執行器ADAMS仿真結果圖

圖5 各關節驅動力矩ADAMS仿真結果圖

根據工業機器人的結構原理示意圖可知,末端執行器位置的理論計算公式為:

末端執行器位置的ADAMS仿真結果值和理論計算值對比如表1-表3所示。時間的單位為s,長度的單位為mm。觀察表1-表3發現,末端位置仿真值的最大誤差為±2mm,最大相對誤差為0.23%,誤差值相對來說非常小,ADAMS的位置仿真值幾乎接近于理論值。所以ADAMS的仿真值可作為此工業機器人各參數的理論參考值。

表1 末端x位置ADAMS仿真值和理論值對比表

表2 末端y位置ADAMS仿真值和理論值對比表

表3 末端z位置ADAMS仿真值和理論值對比表

2 MATLAB/Simulink仿真建模

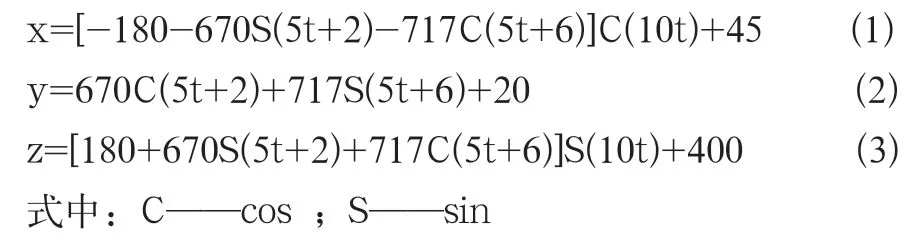

MATLAB/Simulink具有很強的仿真、理論計算能力,仿真模型建好之后,可加入相關算法,進行理論控制研究。本文借助Simulink仿真軟件搭建工業機器人精確的仿真模型,為后期的解耦、振動抑制控制算法作鋪墊。Simulink中的SimMechanics模塊提供大量對應實際系統的元件,能方便地搭建好工業機器人的仿真模型。由SimMechanics模塊搭建的工業機器人仿真模型如圖6所示。

圖6 工業機器人的Simulink仿真模型圖

由于腰關節的坐標相對于原點坐標為(45,-180,400),所以在設置大地環境時,將大地坐標改為腰關節的參考坐標。由于關節中的減速裝置、電機、法蘭等機構都有相應的質量,而Simlink中的關節是沒有質量的,所以需要將實際關節的質量等效到連桿剛體中。如果通過數值運算,將會非常繁瑣,且容易出錯。可利用SolidWorks中“質量屬性”功能來獲得等效后的連桿剛體質量的質心位置、慣性張量等參數,如圖7所示。根據“質量屬性”值設置Simulink中連桿剛體的參數,并在關節處加上驅動力,腰關節、肩關節和肘關節的驅動力也分別為10°/s、5°/s、10°/s,仿真時間為8秒,末端執行器位置的Simulink仿真結果圖如圖8所示,肩關節、肘關節的驅動力矩圖如圖9所示。

圖7 連桿剛體質量等效

圖8 末端執行器位置的Simulink仿真結果圖

圖9 肩關節、肘關節的驅動力矩圖

3 仿真分析

在ADAMS和Simulink中各自建好工業機器人仿真模型之后,施加相同的驅動力和仿真時間。由前文分析可知,ADAMS建立的工業機器人虛擬樣機可作為理論的參考值,將Simulink的仿真結果與虛擬樣機的理論參考值相比較,如圖10所示。從圖中可以看出末端執行器位置的最大絕對誤差為9mm,最大相對誤差為0.89%;肩關節和肘關節的驅動力矩最大絕對誤差為1.5N·m,最大相對誤差為1.1%,誤差值相對來說非常小。所以,利用Simulink仿真軟件搭建的此工業機器人的仿真模型誤差很小,準確度較高,可在此軟件上再加入算法,作進一步的控制研究。

圖10 Simulink與ADAMS仿真結果對比圖

4 結語

仿真技術是機器人領域中的一個重要部分,通過仿真來研究機器人的各種性能和特點已經是機器人理論研究必要的方法之一。為了保證在Simulink仿真平臺上所搭建工業機器人仿真模型的準確性,本文先利用SolidWorks三維軟件按照1:1的比例繪制此工業機器人的三維結構模型,然后將此三維模型導入到ADAMS中,建立了此工業機器人的虛擬樣機,再加入相應的約束和驅動力進行動態仿真,得到末端執行器的運行位置圖和關節驅動力矩圖,并與理論結果相比較;最后在Simulink仿真平臺上利用SimMechanics模塊搭建此工業機器人的仿真模型,并設置仿真環境及剛體參數,施加驅動得到的末端運行位置圖和關節驅動力矩圖,并將此仿真結果與ADAMS中的仿真結果作比較。仿真結果表明,利用Simulink搭建工業機器人的仿真模型接近于真實模型,即此模型較為準確,可在Simulink仿真軟件上進行進一步的理論控制研究。