斗輪堆取料機取料控制性能提升改造

劉兆陽 解慶功 張永寬 韓秀忠

日照港股份有限公司

1 引言

斗輪堆取料機(以下簡稱斗輪機)是現代化工業大宗散狀物料連續裝卸的高效設備,目前廣泛應用于散料(礦石、煤、焦碳、砂石)存儲料場的堆取作業。斗輪的傳動方式一般有液壓控制系統驅動或電機減速機驅動兩種。

某碼頭礦石系統現有8臺斗輪取料機,采用液壓驅動方式,擔負著堆場卸船堆料和裝車取料的任務。這8臺斗輪取料機由3個不同廠家設計生產,斗輪機構均采用赫格隆的液壓驅動裝置,主要由電機、液壓泵、液壓馬達、閥類元件、油管、油箱、Spider控制器及輔助元件組成。由于投入使用時間跨度大,控制系統配置不統一,在實際取料作業過程中存在影響生產作業效率及損傷斗輪機構關鍵部位的問題。

2 運行問題分析

(1)不同品牌斗輪機司機室操作臺斗輪啟停控制操作開關不統一,作業狀態下與系統流程的連鎖控制也不相同,操作司機在輪換設備時需要較長的時間來調整適應,易出現操作失誤,從而影響生產。

(2)斗輪啟停控制順序沒有遵循赫格隆液壓驅動系統的啟停控制要求。不正確的啟停過程會對液壓系統內部重要元件產生沖擊,引發管路爆裂等突發故障,降低關鍵部件的使用壽命。系統啟動時未充分沖洗主電機,即沖洗電機未能至少提前沖洗5 min。主油泵啟動時大流量輸出會將因重力下落的馬達柱塞快速頂出,導致馬達殼體壓力過高,造成馬達油封滲漏,甚至殼體碎裂,還會導致滾子與定子環碰撞損傷,降低馬達的使用壽命。系統停止時沖洗電機、主電機、液壓馬達同時停止,不符合赫格隆公司液壓馬達、主電機、沖洗電機依次停止的順序。

(3)系統連鎖不符合啟停控制要求。流程皮帶運行信號同時連鎖控制沖洗電機、主電機、液壓馬達,懸臂皮帶、流程皮帶啟動后才能啟動斗輪機構,操作司機在作業前只能在單動狀態下先啟動斗輪試車,待系統流程啟動后再轉換到連鎖狀態下二次啟動斗輪機構,增加流程設備空轉時間,造成較大電能浪費;作業過程中流程皮帶一旦停止,將連鎖主電機、液壓馬達同時停止,液壓泵斜盤未回到零位,液壓泵停止和再次啟動時受液壓沖擊大,易造成油泵損壞。液壓馬達在斗輪轉動慣性作用下被倒拖,馬達出油口封閉,導致系統回油管路受高力沖擊,易發生管路爆裂故障。特別是重載急停時,系統壓力高達30 MPa,壓力沖擊造成馬達滾子與定子環發生碰撞損傷,降低潤滑效果,油溫升高,極大地降低了馬達的使用壽命。

(4)斗輪機在待機狀態時,斗輪油箱不能自動加熱保溫,尤其冬季氣溫低,赫格隆控制要求油溫一旦低于10℃,系統將保護鎖定不能啟動運轉,因油箱容量較大(600 L)、加熱升溫時間較長(加熱器功率為1 kW,油溫升高1℃需加熱43 min),斗輪機不能及時投入作業,影響生產作業計劃的落實。

(5)司機在作業前單動狀態下長時間試車或作業結束后未及時停止斗輪電機,常出現斗輪主電機(250 kW)、沖洗電機(5.5 kW)長時間空轉浪費電能的現象。

(6)司機在取料過程中常由于回轉、行走動作加速過快造成取料的進給量過大,出現取料超載現象。超載的危害極大,壓力、電流的急劇上升會對液壓管路、電路、機械傳動產生較大沖擊,常伴隨發生斗輪油管、密封圈爆裂等突發停機故障,超載的頻繁發生會造成設備斗輪本體、回轉大齒圈、懸臂主梁鋼結構等部位損傷。

3 優化改造方案

3.1 優化改造設計思路

針對8臺斗輪機存在的問題,嚴格按照赫格隆公司液壓驅動系統的控制過程要求進行研究,設計優化方案如下:

(1)對液壓系統實現最佳保護,對斗輪控制與設備流程進行優化,統一斗輪液壓系統操作按鈕開關和啟停操作順序。

(2)實現斗輪機在維修或待機斷電情況下,斗輪油箱加熱器能夠自動檢測加熱保溫,確保斗輪油箱溫度始終保持在正常運轉溫度。

(3)對斗輪電機長時間空轉現象進行監測,實現自動停止節能控制。

(4)設計開發一套超載在線檢測自動限制保護系統,在保證正常作業流量的前提下,從限制取料進給量源頭控制超載,對取料超載現象進行主動限制保護。

3.2 斗輪液壓驅動機構電控優化改造

3.2.1 操作臺按鈕開關統一

統一司機室操作臺操作按鈕,將原斗輪液壓馬達啟動、停止按鈕改為斗輪沖洗電機啟動、停止按鈕。

3.2.2 斗輪啟停控制統一

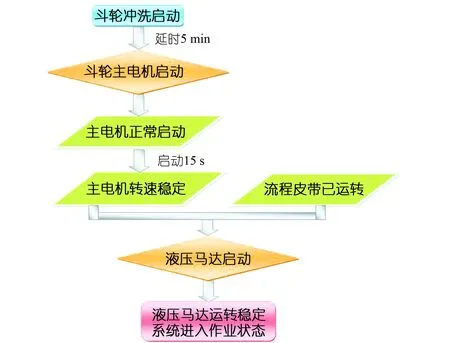

在斗輪啟動流程中,將沖洗電機與主電機分開單獨控制。系統啟動時,首先按下沖洗電機啟動按鈕,沖洗運轉5 min后才能連鎖主電機啟動,確保管路馬達油與油箱充分置換及將因重力下落的馬達柱塞緩慢頂出;再按下主電機啟動按鈕,待主電機啟動延時15 s,地面流程皮帶、懸臂皮帶啟動運轉后,液壓馬達才能啟動運轉。控制流程見圖1。

圖1 斗輪啟動流程優化

在斗輪停止控制中,作業結束后皮帶連鎖停止斗輪馬達,或按下主電機停止按鈕,液壓馬達停止運轉;延時15 s后停止主電機,主電機停止延時20 s后才可以按下沖洗電機停止按鈕。同時在液壓馬達停止5 min后,將自動連鎖主電機停止運行,主電機停止20 min后自動連鎖沖洗電機停止。控制流程見圖2。

圖2 斗輪停止流程優化

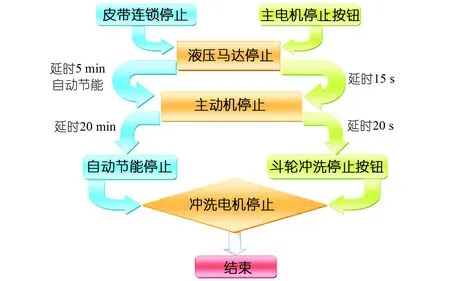

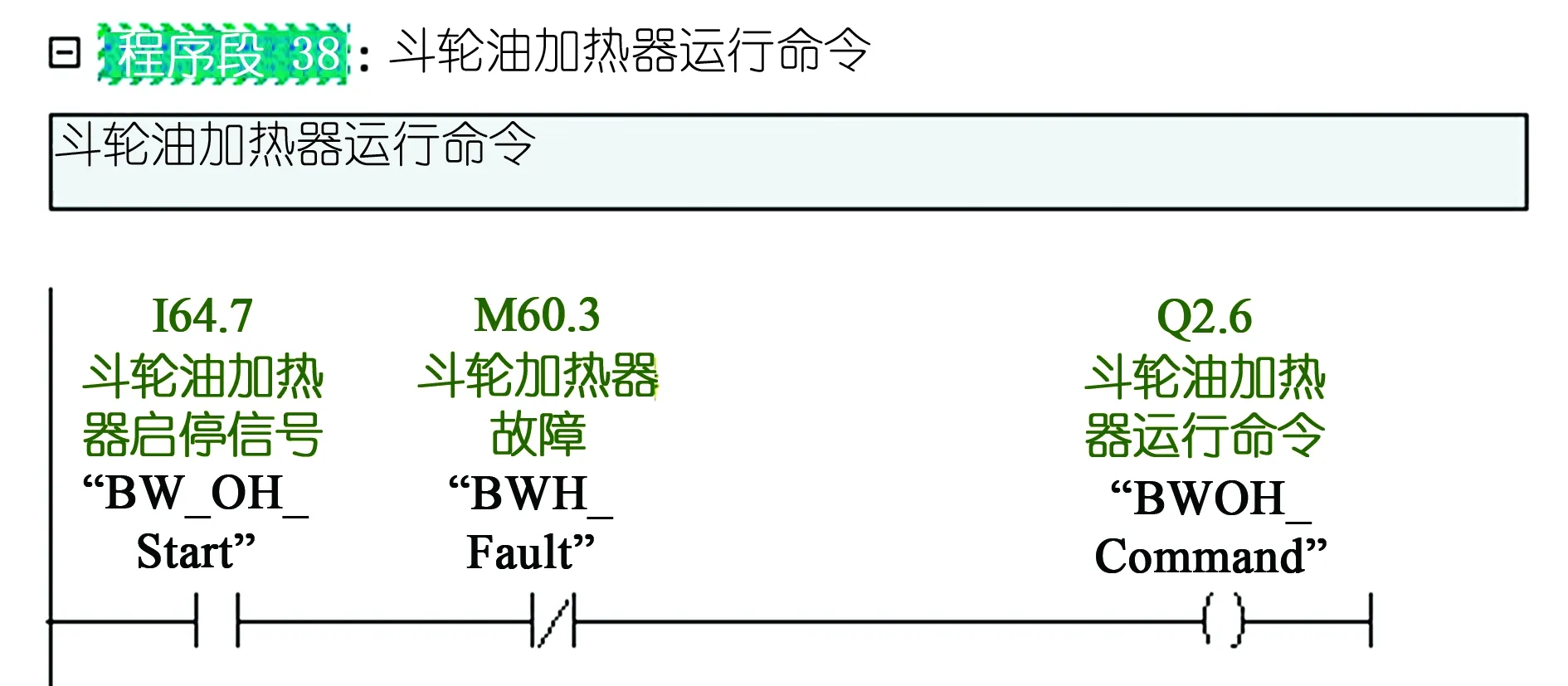

3.2.3 斗輪控制PLC程序優化

根據優化后的斗輪啟停最佳控制方案,對沖洗電機、主電機、液壓馬達啟動PLC控制程序進行優化編寫[1-2](見圖3)。

圖3 斗輪控制PLC程序優化

3.3 自動加熱和自動節能改造

自動加熱改造實現斗輪機維修或待機斷電情況下,斗輪油箱加熱器能自動檢測加熱保溫。將斗輪電加熱器供電電源統一由原主變壓器供電改為由副變壓器供電,實現主動力電斷電后電加熱器供電不間斷。將斗輪油箱加熱器PLC控制程序進行改造,使其不受斗輪零位、使能條件限制,并添加相應斷路器檢索保護,實現控制電斷電后不影響自動加熱功能,確保油箱始終保持在正常運轉溫度(見圖4)。

圖4 斗輪油加熱器運行命令

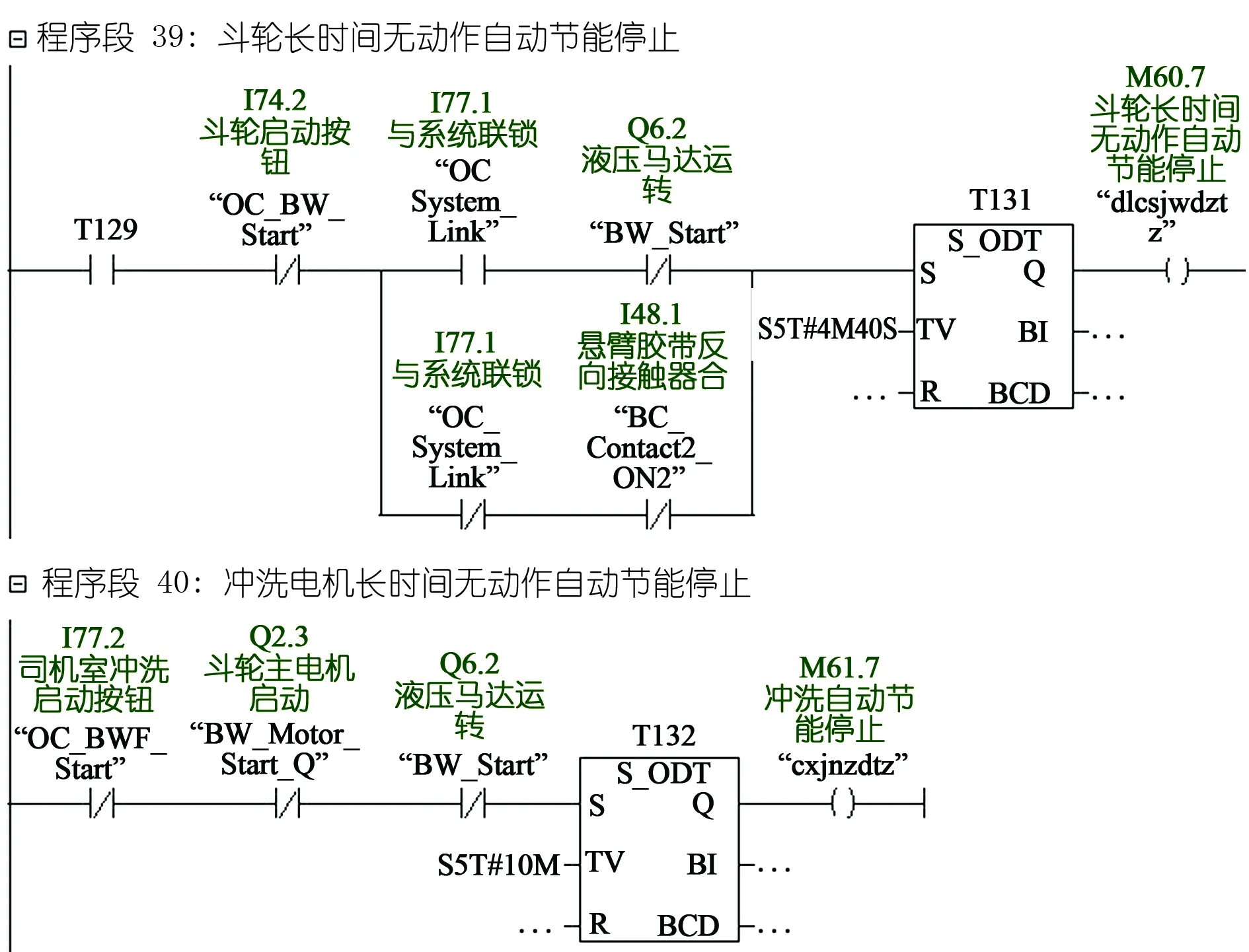

自動節能改造將對斗輪電機長時間空轉現象進行監測,實現自動停止節能控制。針對作業前斗輪長時間試車和作業結束后主電機、沖洗電機不及時停止的問題,通過PLC控制程序的編寫,實現液壓馬達停止5 min后,將自動連鎖主電機停止運行;主電機停止后沖洗電機未及時斷電20 min后將自動連鎖停止,從而避免斗輪無操作指令主電機、沖洗電機長時間空轉浪費電能現象(見圖5)。

圖5 斗輪長時間無動作自動節能停止命令

3.4 斗輪取料超載檢測自動限制保護系統開發

設計開發的斗輪取料超載檢測自動限制保護系統由輕度超載檢測報警、中度超載檢測限制和嚴重超載檢測保護3部分組成。

3.4.1 輕度超載檢測報警

取料過程中當檢測到斗輪主電機電流值大于輕度超載設定值時,控制系統發出報警提示指令,司機室操作臺蜂鳴器將報警,提醒操作司機適當降低取料進給量,避免取料負荷繼續增加(見圖6)。

圖6 斗輪輕度超載檢測報警方案

3.4.2 中度超載檢測限制

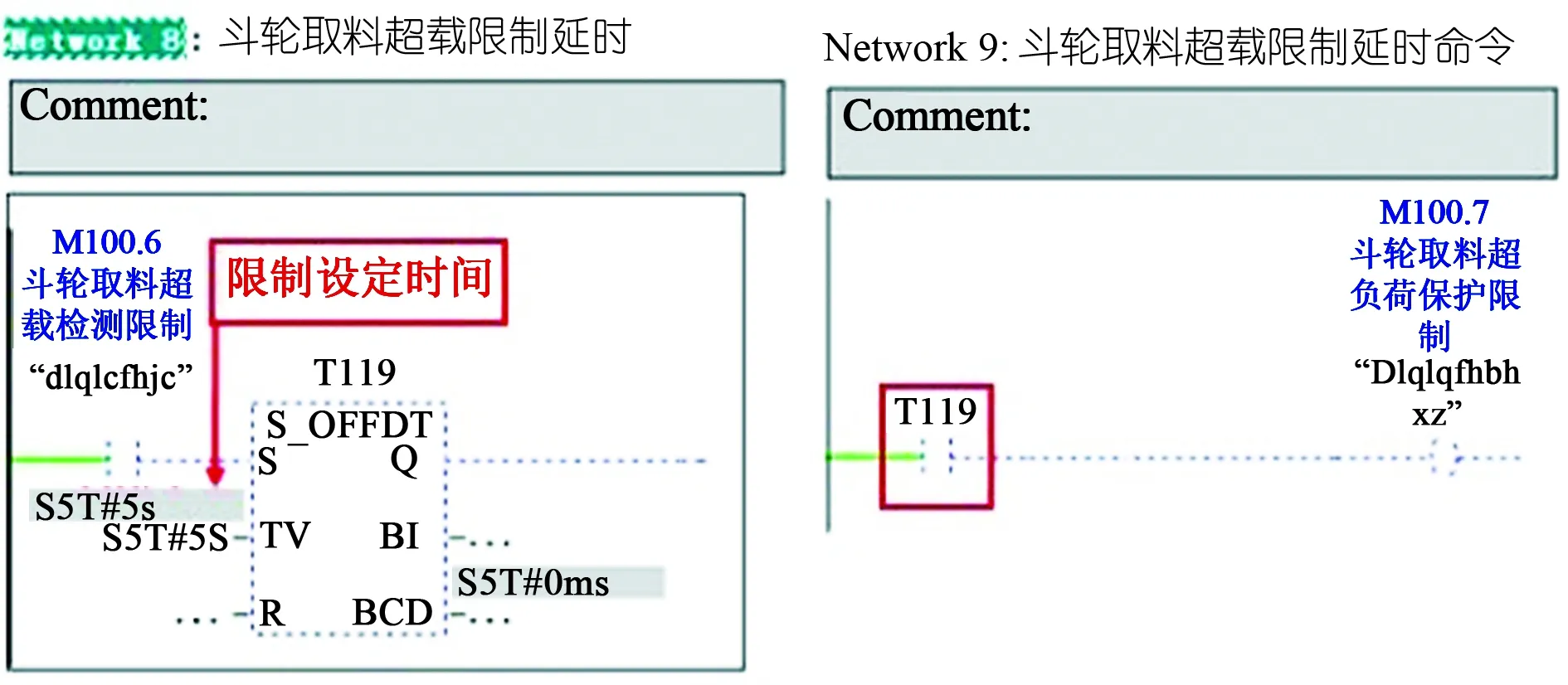

當斗輪主電機電流值、皮帶秤流量值大于超載限制設定值時,控制系統會發出限制指令,對斗輪取料增加進給量的回轉機構和行走機構進行聯鎖限制,使斗輪在限制設定時間內不能增加進給量以降低取料負荷;超過設定時間5 s后若檢測值小于限制設定值,系統將自動解除各機構的限制指令,斗輪機恢復正常取料狀態。其中,中度超載檢測限制控制程序見圖7,回轉及行走機構控制程序見圖8,超載限制延時控制程序見圖9。

圖9 斗輪取料超載限制延時命令

3.4.3 嚴重超載檢測保護

當司機在取料過程中遇到塌垛或相關進給量動作增加迅猛,導致斗輪主電機電流值急速上升,電流值大于重度超載設定值時,系統將發出保護指令,停止斗輪主電機運轉,提前避免斗輪憋斗(見圖10)。司機需要先后退大車,再按下操作臺斗輪啟動按鈕重新啟動斗輪。

圖10 嚴重超載斗輪保護命令

3.4.4 監控記錄功能

為規范取料操作行為,加強對取料超載現象的監管,在系統內添加了取料超載檢測限制保護的計數功能,對超載現象進行記錄;對司機室觸摸屏程序進行升級完善,對檢測的超載現象在觸摸屏上實現記錄、提示和存儲。

4 結語

斗輪啟停順序優化后,可避免因不正確的啟停順序而產生的故障及危害,從而降低對液壓馬達、液壓泵、液壓管路等元件的沖擊,延長其使用壽命。斗輪機構控制與系統流程連鎖優化后更符合實際作業工況,可使斗輪機與裝車流程啟動銜接更加緊密,從而減少裝車流程設備空轉時間,提高系統流程作業效率。斗輪油箱加熱器供電線路及控制程序改造,可實現斗輪油箱全天候不間斷自動加熱保溫,從而確保油箱油溫和馬達泄露油溫一直保持在15℃,隨時滿足斗輪啟動要求。新增的斗輪節能控制,可限制操作司機在單動狀態下長時間空載試車,或作業結束后斗輪驅動電機長時間空轉現象,從而實現降低設備電耗的目標。斗輪取料超載自動限制保護系統的開發,充分利用了設備原有PLC控制系統功能,可解決斗輪機超載憋斗的問題,規范司機的取料操作行為,降低因嚴重超載對斗輪本體、回轉大齒圈、懸臂主梁等鋼結構的應力破壞,使裝車作業更加連續和穩定。