自動化集裝箱堆場遠程控制技術方案

張誠龍

洋浦國際集裝箱碼頭有限公司

1 引言

隨著海南自由貿易港的開發建設,某港口經營業務不斷發展壯大,為實現減少生產人員以及人工操作、改善司機作業環境、降低碼頭營運成本、提高集裝箱碼頭作業效率、提高碼頭管理水平等目的,該港區某碼頭開展集裝箱堆場門式起重機(以下簡稱場橋)遠程控制技術的研究與應用,推動自動化堆場、智慧碼頭的建設。

2 港口基本情況

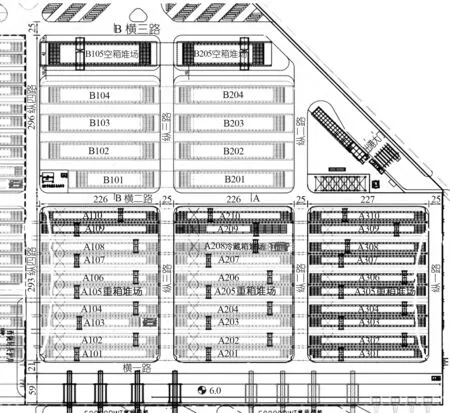

本次自動化堆場建設涉及32臺場橋和32塊堆場(見圖1)。A101~A110、A201~A210、A301~A310為30塊重箱堆場,每塊堆場長約226 m,設置了30臺輪胎式龍門起重機(以下簡稱RTG);B105、B205為2塊空箱堆場,設置2臺軌道式龍門起重機(以下簡稱RMG),2臺RMG共用1組軌道,軌道總長425 m。

圖1 碼頭堆場布置示意圖

3 自動化堆場建設思路

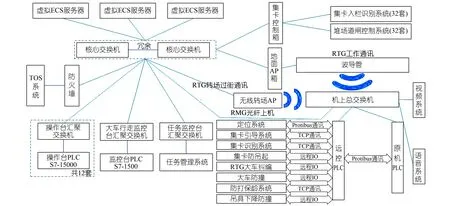

集裝箱碼頭堆場裝卸作業是由多類設備和多種系統組成的復雜而龐大的工程,本次改造的碼頭通過在多個層級上對堆場裝卸環節各作業要素進行賦能,融合網絡、傳感器、優化控制、智能識別、協同處理、分布式應用等技術,對多個智能系統協同集成(見圖2),實現堆場自動化裝卸作業。

圖2 智能控制示意圖

(1)碼頭操作系統(以下簡稱TOS)作為碼頭生產的核心軟件,統籌集裝箱的裝卸、配載、堆場、疏港等作業計劃,發送堆場相關的自動化作業指令(任務信息中包含:任務號、設備號、箱號、起點位置、終點位置、集卡號、集卡類型、箱在集卡上的位置等)給智能遠程控制系統(以下簡稱ECS),ECS將執行結果反饋(反饋信息包含:任務執行狀態、抓箱標記、任務開始時間、抓箱時間、完成時間、報錯信息等)給TOS[1]。

(2)ECS獲取TOS的業務指令,進行業務分析、數據轉換、優化排序、安全邏輯檢驗后,分解為設備控制命令,發送給場橋上的設備控制單元(PLC)執行。

(3)場橋上PLC執行ECS命令,自動運行吊具到目標位置上方后,ECS自動綁定中控室內空閑操作臺,司機只需在操作臺遠程操作場橋完成收箱和放箱動作,并且1個操作臺可控制多臺場橋的運行,實現多對多遠程控制。

(4)遠程操作臺上布置遠程操作所需的操作手柄、按鈕、顯示屏、觸摸屏、語音通話設備、PLC模塊。

(5)在場橋上安裝必要的攝像機作為視頻前端,在中控室配置視頻服務器、監控顯示屏等作為視頻后端,組成視頻系統。司機在遠程操作場橋時,通過視頻監控畫面進行集裝箱的抓、放箱操作。

(6)在作業車道入口處安裝集卡入欄識別系統,檢測和識別集卡到達并上報TOS,作為作業指令的觸發條件。在場橋門腿處設集卡識別系統、集卡引導系統,實現集卡的精確對位,引導集卡司機調整停靠位置,準確停在RTG/RMG起吊位置,減輕集卡司機勞動強度,提高集裝箱裝卸效率。

(7)為了減少安全事故,提高作業效率,建立可靠、準確的安全防護體系,包括:集卡防吊起、集卡車頭防砸保護、大車防撞、防撞箱系統、吊具下降防撞等。

4 遠程控制技術

4.1 自動調度模塊

自動化作業調度系統基于大型集裝箱堆場架構,通過控制軟件和各種優化算法,實現自動化設備的驅動、堆場調度管理、交換區管理等目標[2]。將諸多碼頭作業要素考慮在內,根據各種機械設備的狀態動態計算任務優先級,優化任務列表,動態分配作業機械,合理配置機械資源,從而提高作業效率。

(1)自動翻箱。在系統發送主作業任務之前,當自動調度模塊判斷主出箱任務上層有壓箱時,就會產生一個同場搬移任務,調度判斷此任務為自動翻箱,將任務優先分配給場橋設備,完成自動翻箱。

(2)自動換車。港內集卡出箱(裝船、搬移)作業,由于集卡本身的不可控,上層任務箱的集卡晚于下層箱的集卡到達,若兩輛集卡是同一個計劃組內的,可將二者的任務箱進行交換,從而減少翻箱作業,提高堆場作業效率。

(3)位置更新。自動化任務由TOS批量發送,計劃位置會因為自動翻箱等因素發生變化,在任務推送給場橋之前,自動調度模塊會重新檢索起點、終點的位置,將位置信息更新后,再發送給場橋,從而確保位置信息準確。

4.2 通訊技術

整個通訊網絡形式為星型網絡結構,以中控室核心交換機為數據交換中心,綜合運用無線AP、波導管、光纖等通信技術,建立了高可靠性、靈活的多態立體網絡結構港口設備控制通信系統,實現TOS、ECS、操作臺、RTG、RMG及其他設備間的穩定數據交換。

(1)中控室冗余網絡。中控室2臺核心交換機采用堆疊技術,將2臺核心交換機邏輯上合成1個總交換機。堆疊系統2臺核心交換機之間冗余備份,同時利用Eth-Trunk實現跨設備的鏈路冗余備份。任意1臺核心交換機故障,不影響整個網絡系統的工作。

(2)中控室與RMG通訊。RMG作業區固定,采用帶光耦的電纜卷盤和帶光纖的復合型卷盤電纜,與中控室核心交換機通過光纖建立穩定通訊。

(3)中控室與RTG通訊。RTG作業靈活,其工作區域不定;為保持RTG工作靈活特性,中控系統與RTG通訊采用無線方案:作業時采用裂縫波導管通訊方式、轉場過街時采用自由無線通訊方式。

采用5.8 G雙腔裂縫波導管,利用定制支架安裝在低架滑觸線上,波導管基站安裝在每條RTG供電支架中間的位置,波導管向兩側延伸部署約113 m,從而實現227 m的覆蓋。裂縫波導管穩定性高,不易受到干擾,波導輻射的信號集中,隨距離的變化起伏小,被廣泛應用于工業移動通信系統中。在縱一路至縱四路(見圖1)分別部署4個高塔自由無線基站,使用高增益定向天線覆蓋整個自動化堆場。當RTG進行轉場時,在箱區端頭進行油電切換的同時,自動進行波導管通訊和自由無線通訊的切換。

4.3 自動定位技術

基于堆場自動化控制的需求,綜合應用激光掃描、編碼器、定位條碼、定位標尺、光電校驗等感知手段,實現場橋上的三大機構的精準定位,使得三大機構自動、準確運行到目標位置。

(1)RTG大車定位。按照一定規則編排條碼,做成防水膠貼,粘貼在堆場的RTG供電支架反光板上,RTG上的激光掃碼器連續掃過條碼上的編碼,根據編碼數值進行準確定位。

(2)小車定位。采用直線絕對值編碼器進行定位檢測,直線絕對值編碼器由感應標尺和閱讀頭組成。感應標尺安裝在主梁上,與小車運行軌道平行,閱讀頭安裝在小車架上。閱讀頭與感應標尺為非接觸式,當小車運行時閱讀頭沿感應標尺移動,可實時讀出感應標尺數值反饋給場橋控制系統。小車定位校驗采用光電傳感器,在主梁上設置一定數量擋板,小車運行時,光電傳感器每經過一個擋板,控制系統記錄當前直線絕對值編碼器數值;當經過下一個擋板時,將2次記錄的數值進行比較,得出的數值為固定數值,如果該數值不等于2個擋板間的距離,可判斷小車的直線絕對值編碼器出現故障。通過多個擋板進行連續判斷,可保證直線絕對值編碼器值的準確性。

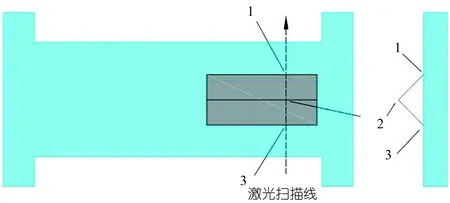

(3)起升定位。利用安裝在起升機構卷筒軸心處的絕對值編碼器,測量起升卷筒轉動的圈數和角度,通過計算轉換為起升的高度值。這種測量方式的測量精度很高,且絕對值編碼器測量值安全可靠,安裝簡單。起升定位校驗采用激光掃描儀進行非接觸性測量,測量吊具相對于小車平臺的高度值。吊具上安裝一塊特征板,為安裝在小車平臺上的激光掃描儀提供較好的掃描檢測平面。激光掃描儀掃描到特征板上A、B、C3個邊際點(見圖3),對讀取的信息進行去噪、擬合、邊際判定等算法,可得特征板的3個邊際點高度。在小車到特征板的距離的基礎上加上特征板的安裝高度,即可獲得小車到吊具的實時高度。另外,場橋運行時,吊具存在擺動,此時測量值會跟隨吊具擺動而發生變化,導致所測量高度值存在偏差,可在激光掃描連續檢測的基礎上,根據吊具擺動特性運用軟件算法處理,獲取吊具實際高度值。

1.邊際點C 2.邊際點B 3.邊際點A圖3 吊具及特征板示意圖

4.4 RTG大車糾偏控制技術

利用激光測距、軟件算法等技術,通過大車門腿上前后2個激光測距儀,檢測到RTG供電支架上擋板的距離,確定大車行走姿態,建立糾偏控制模型。根據RTG大車實際行駛路線與預定路線的偏差,運用糾偏控制模型控制RTG前后大車的驅動電機,糾正大車行駛方向和速度,解決大車蛇形行走等難題,確保RTG能自動平穩行走。

4.5 集卡定位及引導技術

應用無線射頻識別(以下簡稱RFID)、激光掃描等智能感知手段,實現集卡定位及引導。

港內集卡綁定固定RFID卡,港外集卡在入閘時發RFID卡完成綁定。在作業車道入口處安裝RFID天線,當目標集卡到達作業車道入口時,RFID天線檢測到集卡上的RFID卡并回傳給TOS,觸發作業指令。在場橋門腿上安裝RFID天線,識別到目標集卡到達作業位置,即啟動集卡引導系統。

集卡引導系統主要設備包含激光雷達、控制器、LED顯示屏等。激光雷達對集卡進行掃描(見圖4),將掃描數據發送給控制器,控制器識別集卡的行駛方向、位置及離場橋基準起吊位的偏差距離,實時將方向信息、距離信息顯示在LED顯示屏上,提示司機調整集卡停車位置,完成精準對位。

1.激光雷達 2.主梁圖4 集卡引導安裝示意圖

4.6 安全防護系統

結合軟件算法、硬件感知、智能識別、合理封閉、道閘管理、門禁管理等控制策略與技術,建立可靠、準確的安全防護體系[3]。

(1)大車防撞保護。利用ECS軟件分析判斷,主動避免場橋間的碰撞。利用激光、雷達等感知手段,被動檢測大車行走方向的障礙物。利用前端視頻拍攝、后端視頻顯示,實時監控大車行走畫面。

(2)小車方向負載防撞箱保護。采用激光測量的原理掃描堆場集裝箱的輪廓和吊具的實時位置,通過PLC控制吊具的提升高度和小車的移動,避免吊具或者吊具吊著的集裝箱與堆場上集裝箱相撞;同時通過已知的輪廓實現優化路徑提高效率。

(3)吊具下降防撞保護。在吊具4角及短邊中間各裝1個激光測距儀(見圖5),正對吊具下方測距,在吊具下降的過程中檢測下方區域是否有入侵物體,保證吊具安全下降到目標箱上方。

1.吊具下降防撞激光測距儀圖5 吊具下降防撞保護激光安裝示意圖

(4)集卡防吊起功能。在操作集裝箱從外集卡拖車上吊起時,如果底板的集裝箱卡鎖沒有完全打開,就會將集卡吊起造成極大的安全事故,為了防止這種情況,在場橋上安裝集卡防吊起設備[4]。將激光掃描儀安裝在場橋裝車道一側下橫梁下方(見圖6),位于場橋基距的中間位置,高度超過集卡拖板300 mm。當司機遠程操作場橋從集卡上方吊起集裝箱并起升到500 mm時,起升機構自動停車,進行集卡防吊起檢測,激光掃描傳感器掃描集裝箱下方的區間,如果集卡拖板與集裝箱沒有完全分離,掃描傳感器檢測到遮擋,反饋信號到場橋的遠控PLC,及時停止起升動作。

1.大車中心線 2.下橫梁 3.激光掃描儀圖6 集卡防吊起激光安裝示意圖

(5)集卡車頭防砸保護。吊具在下降過程中,利用安裝在車道側下橫梁處的激光掃描儀實時對吊具下方區域進行檢測,結合當前吊具尺寸數據、小車位置、吊具高度及吊具運行狀態,判斷出集卡車頭是否出現在有碰撞風險的區域內,對集卡車頭進行實時保護。

5 結語

智能堆場的實施有效提高了集裝箱碼頭堆場裝卸作業效率和安全性。場橋大部分的運行功能交由軟件自動完成,減少作業過程中出現的人為差錯,減少司機人員數量和企業用工成本,同時減少場內穿梭人員數量,降低安全事故發生的風險。場橋多資源協同、均衡配置,以及場橋的自動調度與作業路徑的優化,提高了整體效率和箱量作業能力。智能堆場提高了港口碼頭的數字化管理水平,形成作業過程中的數據記錄,便于隨時追溯。設備聯網后,可在任意位置遠程訪問,維護方便。