鉆井巖屑用于免燒砌墻磚資源化利用試驗研究

張金輝

(1.四川省建材工業科學研究院有限公司,四川 成都 610081; 2.四川省材科院檢驗檢測有限公司,四川 成都 610081)

1 鉆井巖屑簡述

在石油、天然氣開采的鉆井過程中被鉆頭研磨或破碎了的巖石顆粒由循環沖洗液(鉆井液)從井內帶出地面形成的鉆井液和巖石顆粒混合物經固液分離等處理后會的干渣即為鉆井巖屑。鉆井巖屑一般分為水基鉆井巖屑和油基鉆井巖屑,其分別由油基鉆井液和水基鉆井液從井內帶出地面。

鉆井巖屑的化學成分、礦物成分與鉆井所在地區和鉆井深度密切相關,其中還含有鉆井液配制時添加的成分(比如加重劑),特別是油基鉆井液中還含有大量的油類(如柴油、原油、煤焦油、植物油、動物油、合成油、礦物油等)。油基鉆井巖屑屬于危廢,必須進行無害化處理,厭氧熱脫附和焚燒技術是當前含油污染物無害化處理的先進技術。只有經過無害化處理的鉆井巖屑才可以進行資源化利用。

建筑材料由于市場需求量大面廣,材料消納容量大,企業數量多,區域分布廣,是廢棄物的資源化利用的主要行業。實際上,很多地方的鉆井巖屑目前已在水泥、墻材和混凝土制品中成功應用。但是其他地方的鉆井巖屑可用,并不能說明某地的同類鉆井巖屑也可用于某類產品,這是因為鉆井巖屑成分復雜,其與鉆井所在地的地質特征、鉆井深度、鉆井液成分等相關,究竟能否利用以及適用于某類產品,需要經過科學試驗驗證。

2 鉆井巖屑分析

本次試驗用水基和油基巖屑原料產地來自四川遂寧地區。水基巖屑和油基巖屑(焚燒)經過105℃干燥后,其中油基巖屑顏色偏紅,且結塊不明顯;水基巖屑顏色偏暗,結塊嚴重。

2.1 細 度

水基巖屑和油基巖屑(焚燒)的0.08 mm篩余分別是14.58%和37.55%。

油基巖屑(焚燒)的篩余量相比水基巖屑更大,說明油基巖屑在焚燒時,有部分材料產生了燒結現象。

2.2 成分分析

通過光譜分析,水基巖屑(編號S)和油基巖屑(焚燒,編號Y)的分析結果如表1。

表1 巖屑化學成分

2.3 燒失量

水基和油基巖屑(焚燒)在1 000℃的燒失量及燒結現象,水基巖屑燒失量10.6%,存在明顯燒結現象;油基巖屑(焚燒)燒失量3.51%,存在輕微燒結現象。油基巖屑(焚燒)由于之前已經過高溫焚燒,故燒失量很低,且燒結現象十分輕微。

3 試 驗

3.1 原料及其處理

油基鉆井巖屑:經過焚燒等無害化預處理,其中含水率低于8%,含油率低于3‰。水基鉆井巖屑,含水率低于8%。

3.1.1 鉆井巖屑

為了便于計量,水基巖屑(以下簡稱“水基”)和油基巖屑(焚燒)(以下簡稱“油基”)經105℃干燥處理。鉆井巖屑(含油基和水基,以下簡稱“巖屑”)由于存在結塊現象且顆粒較細,結塊的塊體具有一定強度,不易與固結劑和水泥混合均勻,影響試塊強度,因此試驗前進行破碎處理,全部過2.36 mm篩。

3.1.2 固結劑

采用山東“雙碩”GQ型(高強型)固結劑,直接使用。

3.1.3 水泥、集料(砂)

為了限制其他因素的影響和具有可比性,采用42.5R基準硅酸鹽水泥,采用顆粒級配固定的標準砂。水泥和砂直接使用。

3.2 試驗方案

由于影響因素較多,為盡快掌握基本數據,故初步試驗采用正交法。

3.2.1 影響因素分析

在水泥制品中,水泥的摻入量對強度影響很大,摻量越大強度越高,但過高的摻入量對制品的干燥收縮不利,且經濟性較差;集料的摻量有助于提高制品強度,同時較低制品收縮,改善耐久性能,一般來說,集料強度越高,制品強度越高,集料摻量越大,制品干燥收縮越小。

鑒于委托方存在水基和油基兩種巖屑,為了實際生產中合理搭配兩種巖屑,將兩種巖屑的摻量并作一個因素,用水巖比表示:

(1)

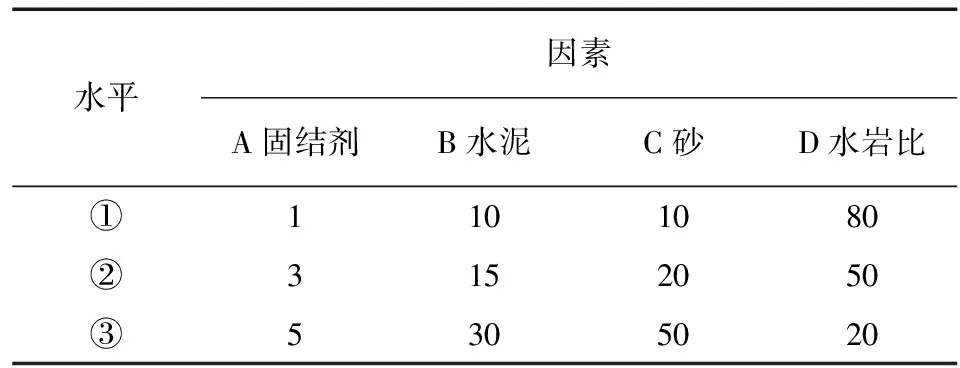

3.2.2 影響因素和水平

影響因素和水平見表2。

表2 影響因素和水平 %

水巖比80%、50%和20%相當于水基:油基分別為4∶1、1∶1和1∶4。

3.2.3 正交試驗表

試驗所用材料為固結劑、水泥、砂和巖屑,總量為100%,前三種材料摻量確定后,巖屑摻量可以計算:

巖屑摻量=100%-固結劑摻量-水泥摻量-砂摻量

(2)

巖屑是由水基和油基組合的,按水巖比可分別計算出水基和油基摻量:

水基摻量=巖屑摻量×水巖比

(3)

油基摻量=水巖比-水基摻量

(4)

對照正交試驗表列出的具體試驗配比見表3。

表3 試驗配比 %

3.3 成型和養護

為盡可能接近實際生產,采用強力震動成型,成型的試塊尺寸為160 mm×40 mm×40 mm。

養護分自然養護、蒸汽養護和蒸壓養護,混凝土制品普遍采用前兩種養護方式,其中蒸汽養護可以大大縮短養護時間。鑒于自然養護受環境溫度、濕度影響較大,本試驗采用蒸汽養護(45℃蒸汽環境下,連續養護7 d)。

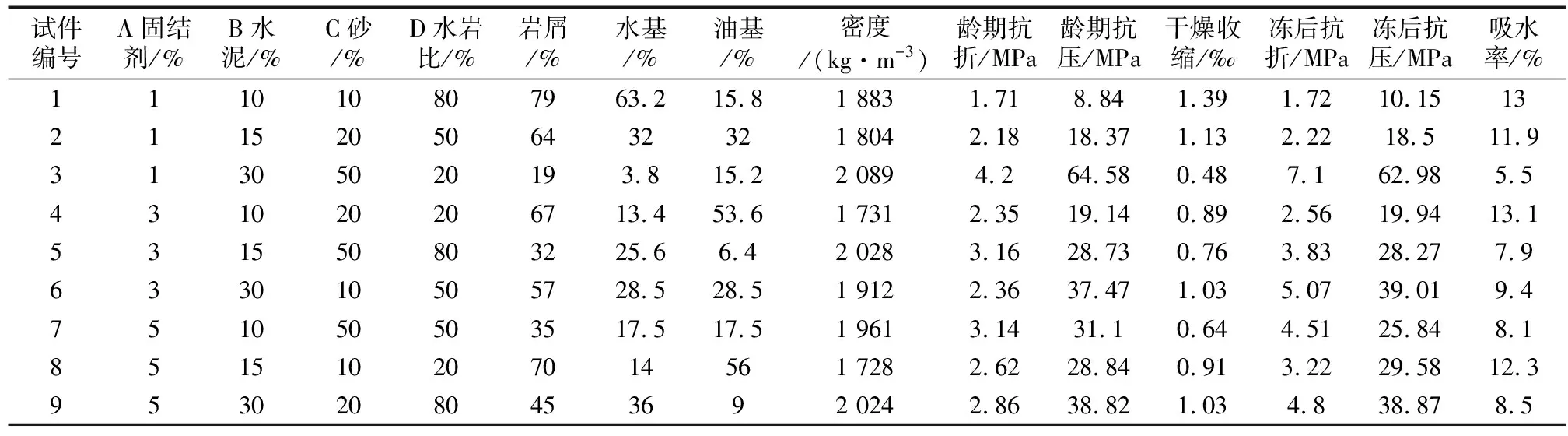

3.4 試驗結果

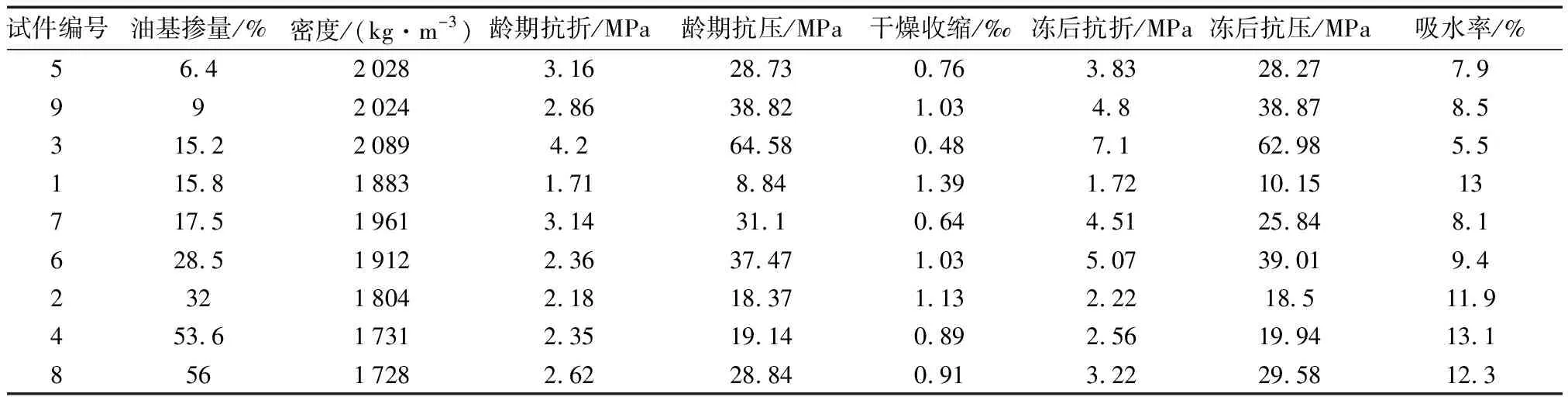

將養護后的試塊在室內放置2 d,冷卻至常溫,同時自然排除試塊中的部分水分,隨后按免燒砌墻磚的性能指標進行試驗,其中凍融試驗統一采用25次凍融循環。試驗結果見表4。

表4 性能試驗結果

3.5 原料影響分析

3.5.1 固結劑摻量的影響

總體趨勢,隨固結劑摻量增大,試塊強度上升,凍后強度也上升;隨固結劑摻量增大,密度降低,干燥收縮下降,吸水率下降。

3.5.2 水泥摻量的影響

隨水泥摻量增大,試塊強度明顯上升,凍后強度亦然;隨水泥摻量增大,密度增大,干燥收縮下降,吸水率明顯下降。

3.5.3 集料(砂)摻量的影響

隨砂摻量增大,試塊強度明顯上升,凍后強度亦然;隨砂摻量增大,密度增大,干燥收縮明顯下降,吸水率顯著下降。

3.5.4 水巖比的影響

隨水巖比增大(水基占比增大),試塊強度下降,凍后強度亦然;隨水巖比增大,密度增大,干燥收縮明顯增大,吸水率有下降趨勢。

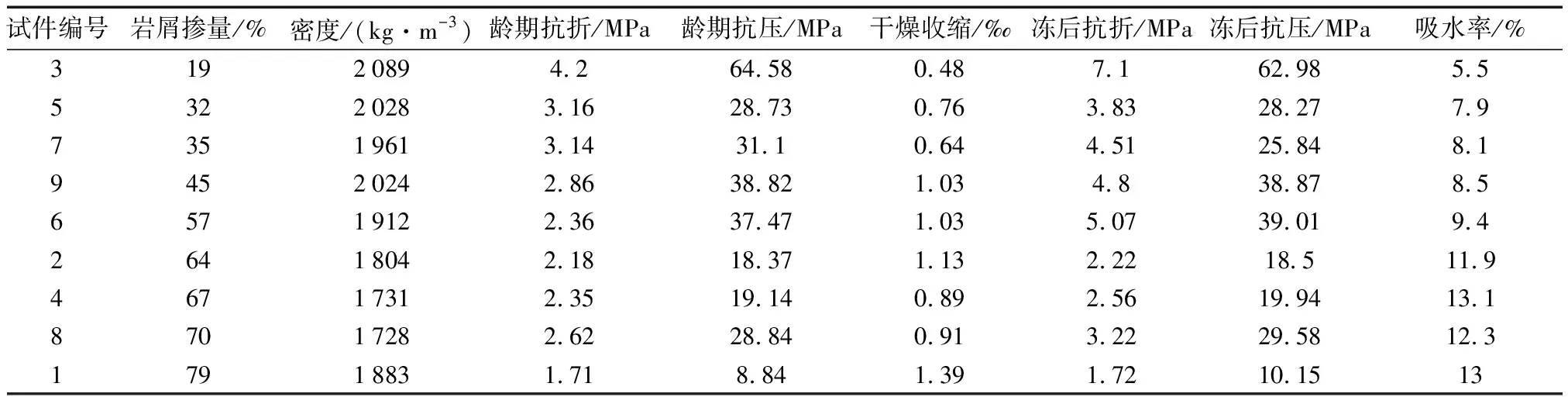

3.5.5 巖屑摻量的影響

隨巖屑摻量增大,試塊強度下降非常明顯,凍后強度亦然;隨巖屑摻量增大,密度下降,干燥收縮明顯增大,吸水率明顯增大。詳細數據見表5。

表5 巖屑摻量的影響

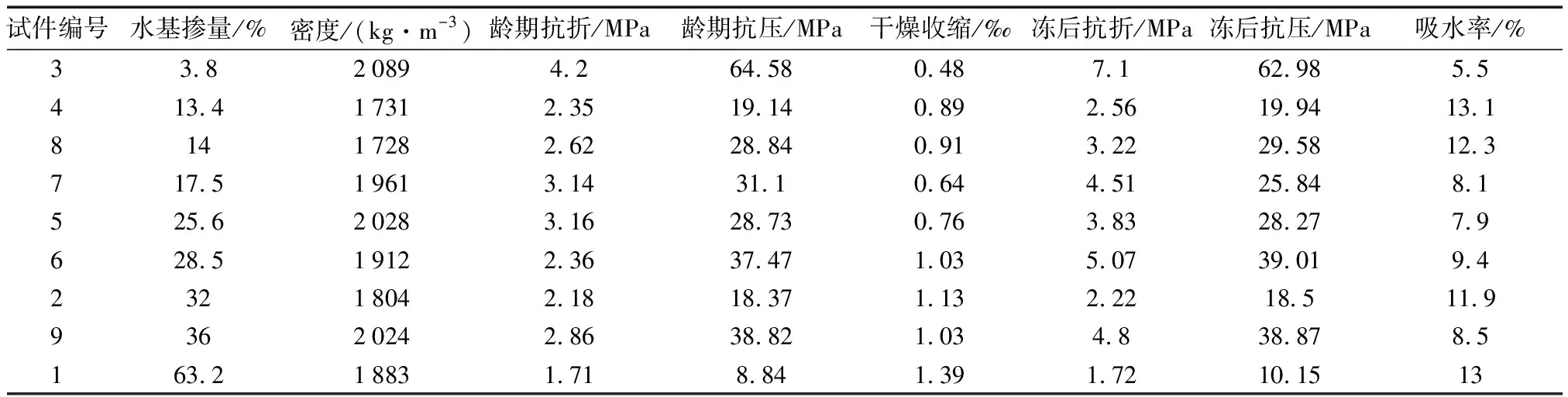

3.5.6 水基和油基摻量的影響

隨水基摻量增大,試塊強度下降非常明顯,凍后強度亦然,相對而言,油基摻量的增大,試塊強度下降程度小于水基;其他性能指標(密度、干燥收縮和吸水率)也大致相同。

總體來說,水基摻量的增大,產品性能下降非常明顯,油基的不利影響更小。具體數據見表6~7。

表6 水基摻量影響

表7 油基摻量影響

4 驗證試驗

鉆井巖屑的資源化利用的理想目標是增加巖屑用量,在保證產品質量的前提下減少高價值原料用量。本驗證試驗采用全數試驗方法,根據初步試驗結果,固定水泥、砂和固結劑的用量,拉開巖屑摻量范圍。

本次驗證試驗的成型方式與初步試驗相同,主要考察強度指標,同時考察蒸汽養護和自然養護的差異。

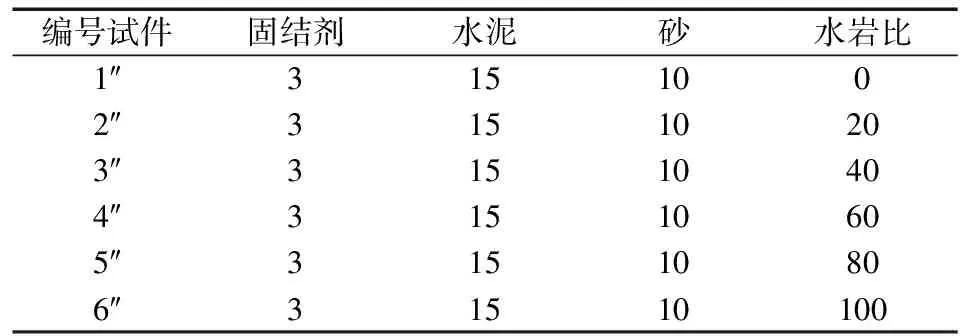

4.1 試驗配比

固定固結劑、水泥和砂的摻量分別為3%、15%和10%,將水巖比的范圍擴大為0、20%、40%、60%、80%和100%,詳細配比見表8。

表8 驗證試驗配比 %

4.2 試驗結果

蒸汽養護后的抗折、抗壓強度值見表9

表9 蒸汽養護后的抗折、抗壓強度值

4.3 試驗結果分析

1)隨著油基摻入量的增大,強度增大,隨著水基摻入量的增大,強度降低。這是由于油基巖屑經過高溫焚燒,去除了其中的有機質,同時產生了一定的燒結成分。

2)完全使用油基巖屑,摻入量72%的情況下,抗壓強度可以達到27.92 MPa,在水巖比達到60%(水基43.2%,油基28.8%)的情況下,抗壓強度可以達到18.04 MPa。

3)在建筑材料中,力學性能(強度)是材料的靈魂,隨著強度的提高,其他性能指標總是隨之得到改善。

5 結論與建議

5.1 結 論

通過對水基巖屑和經焚燒處理的油基巖屑的原料分析,以及與固結劑、水泥和砂的配比試驗驗證后,可以得出如下結論:水基鉆井巖屑和油基鉆井巖屑用于免燒砌墻磚是完全可行的。

1)在免燒砌墻磚中,水基巖屑和經焚燒處理的油基巖屑摻入總量為72%時,產品質量滿足《混凝土普通磚和裝飾裝磚》(NY/T 671—2003)標準的要求。

2)針對兩種鉆井巖屑,經焚燒處理的油基巖屑用于免燒砌墻磚的性能優于水基巖屑。

3)本試驗中,經驗證的最大摻入量為72%(其中水基巖屑摻量不大于43.2%,經焚燒處理的油基巖屑摻量不低于28.8%),其他材料:固結劑摻量不低于3%,水泥摻量不低于15%,砂摻量不低于10%制成的制品抗壓強度不低于15.0 MPa。

4)考慮到試驗布點的局限性以及鉆井巖屑的差異性,不排除在實際生產中,鉆井巖屑的摻入總量會更大。

5.2 建 議

在實際生產中,針對兩種鉆井巖屑的特性,提供如下建議。

1)鉆井巖屑本身細度較細(尤其是水基巖屑),會結成有一定強度的塊體,生產中應充分粉碎,確保與其他原料混合均勻。

2)由于經焚燒處理的油基巖屑性能優于水基巖屑,在固定巖屑摻入總量的條件下,可以調節兩種巖屑的比例來控制強度。

3)在條件允許前提下,可見水基巖屑與油基巖屑一起進行焚燒處置后再利用。

4)鑒于鉆井巖屑的成分變動較大,在生產中應采取勻化措施,并嚴格進行及時分析。

[ID:013659]