井下防爆無軌膠輪車輛動力源技術現狀及應用前景

常 凱

1中國煤炭科工集團太原研究院有限公司 山西太原 030006

2山西天地煤機裝備有限公司 山西太原 030006

防爆無軌膠輪車的出現,顛覆性地提高了礦井生產準備效率,促進了煤炭的安全高效生產,現有國內千萬噸級礦井大都采取了無軌輔助運輸方式[1]。目前,我國煤礦在用的無軌膠輪車在 15 000 臺以上,作為一種在井下封閉狹小空間內長距離、長時間運行的設備,其動力源帶來的污染程度和持久性成為最被關注的話題。筆者針對近年來井下防爆無軌膠輪車輛所使用的或待使用的新興動力源的技術現狀進行說明,并對其各自發展前景進行分析。

1 防爆柴油機

1.1 技術現狀

1.1.1 普通防爆柴油機

礦用防爆柴油機是在工程機械用柴油機的基礎上對柴油機的原機、進排氣系統及電氣系統進行防爆改造而來。

國外防爆柴油機研究生產起步較早,20 世紀 30年代就作為輔助運輸的動力裝置用于煤礦井下,20世紀 50 — 60 年代,一些主要采煤國家就建立了具有自己特色的煤礦輔助運輸系統及裝備,20 世紀 80 年代使用的防爆柴油機輔助運輸設備已達 400 臺左右,有一系列的以防爆柴油機為動力的定型產品。到目前為止,煤礦用防爆柴油機已經形成了完備的產品開發、生產制造、質量控制和售后服務體系。國外從事防爆柴油機的制造商主要有美國卡特彼勒公司、德國莫哈姆公司及英國珀金斯公司等,設計生產的防爆柴油機品種多,型號全,覆蓋范圍廣,功率大 (防爆后最大功率可達 300 kW 以上),應用了最新的柴油機技術以及機、電、液一體化技術。在產業化過程中,英國、法國、德國和澳大利亞都制定了相應的國家標準,歐盟也制定了歐洲標準,用于指導和規范防爆柴油機的開發和應用。

國內煤礦用防爆柴油機研究機構少,起步較晚。20 世紀 90 年代末,無軌輔助運輸這種高效運輸方式開始得到普及和推廣,國內煤礦對于無軌膠輪車的市場需求激增,防爆柴油機作為車輛的動力裝置得到了快速發展。到目前為止,國內防爆柴油機的制造商數量超過 40 家,已經形成了 30~ 300 kW 功率段的全線系列產品,滿足了裝備需求。

1.1.2 防爆電噴柴油機

由于以柴油為燃料,柴油機排放的廢氣使得狹窄封閉巷道中空氣質量變差,柴油燃燒不充分,功率下降,造成燃油浪費,加劇環境污染;同時,駕駛員和其他井下工作人員長期呼吸排放的廢氣,嚴重影響身體健康。為了提高防爆柴油機排放水平,滿足中小型柴油機排放、動力性、經濟性等方面的需求,開始研究防爆柴油機燃油電動噴射控制技術。

其實早在 2009 年前后,我國從國外引進的LWC-55T 支架搬運車就應用了卡特的電噴柴油機C9,它體積小,功率大。當時國內煤炭生產需求增加,工作重心全部轉移到裝備研發上,防爆柴油機的污染還沒有引起足夠的關注。2019 年 3 月,安標國家礦用產品安全標志中心 (以下簡稱“安標國家中心”)要求,所有擬發放安全標志的、以柴油機為動力的車輛和其他產品,必須選用符合 GB 20891—2014 國Ⅲ及以上排放限值要求的防爆柴油機,自此開始了防爆柴油機由國Ⅱ升級國Ⅲ的征程,推動了國內電噴柴油機的發展。

電噴防爆柴油機的電控燃油噴射系統主要有兩種形式,一種是單體泵,一種是共軌式[2],現階段產品以單體泵形式為主。與共軌系統相比,單體泵電控系統具有成本低、性能可靠、壽命長、故障率低及維修方便等優點。

單體泵電噴防爆柴油機的電控燃油噴射系統由ECU (電子控制單元)、電控單體泵組、隔爆兼本安型電控箱、礦用澆封型電磁閥、礦用轉速傳感器、礦用位置傳感器、礦用溫度傳感器及礦用壓力傳感器等組成,如圖 1 所示。

圖1 單體泵電控燃油噴射系統組成Fig.1 Constitution of single pump electronic-controlled injection system

單體泵電控燃油噴射系統工作原理如下:防爆柴油機工作時,ECU 對收集到的柴油機各類傳感器信息進行處理,根據算法開啟噴油指令,給電磁閥通電,單體泵建立高壓,高壓燃油通過高壓油管進入噴油器后噴入氣缸內燃燒,推動活塞運動做功。當電磁閥失電時,單體泵開通泄油油路,高壓燃油迅速泄壓回柴油箱,噴油器停止噴油。單體泵電控燃油噴射技術采用時間控制式,ECU 通過控制電磁閥的通斷時間,實現噴油時刻和噴油量的精確控制,最大噴油壓力可達到 150 MPa 左右。

1.2 應用及前景

從 2020 年 12 月起,按要求我國煤礦必須全面停止使用配備國Ⅱ發動機的防爆無軌膠輪車。截止目前,國內防爆柴油機制造商開發了多款防爆電噴增壓中冷柴油機,最大功率達 300 kW,下線并投入使用的配備單體泵電控國Ⅲ柴油機的膠輪車已經近萬臺。相比普通機械泵防爆柴油機車輛,排放指標降低 50% 以上,顯著改善了防爆柴油機車輛的井下作業環境[3-4]。

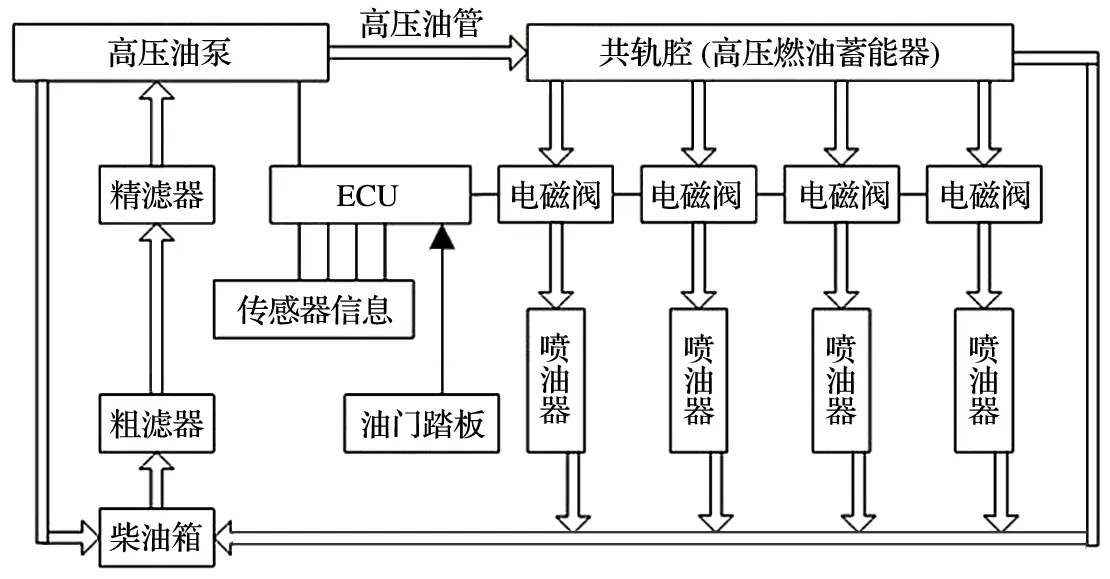

隨著國家對環保意識的不斷增強,后續還會出臺更嚴格的排放要求,已有制造商在研發更低排放的高壓共軌柴油機[5]。高壓共軌電控燃油噴射系統由 5 個部分組成,即高壓油泵、共軌腔及高壓油管、噴油器、電控單元以及各類傳感器,如圖 2 所示。

圖2 高壓共軌電控燃油噴射系統組成Fig.2 Constitution of high-pressure common rail electronic-controlled injection system

高壓共軌電控燃油噴射系統的工作原理如下:供油泵從油箱將燃油泵入高壓油泵的進油口,高壓油泵將燃油增壓后送入共軌腔 (高壓燃油蓄能器) 內,再由電磁閥控制各缸噴油器在相應時刻噴油,噴油壓力在120 MPa 以上。該系統將噴射壓力的產生和噴射過程完全分開,使高壓油管壓力與發動機的轉速不相關,大大減小了發動機轉速對供油壓力的影響。

高壓共軌的柴油機排放指標相比單體泵更優,但共軌系統對燃油品質的要求較高,要求燃油的過濾精度達到 5 μm,因為燃油系統的雜質容易導致共軌系統失靈,而高壓共軌系統的關鍵部件包括高壓泵、共軌管、電控噴油器和 ECU 都依靠進口,成本較高。后續防爆柴油機技術能否得到進一步發展,一方面取決于技術研發的成本和技術突破的速度,另一方面取決于雙碳政策的落地,后者有可能導致防爆柴油機直接被新能源替代。

2 煤礦用特殊型鉛酸蓄電池

2.1 技術現狀

煤礦用防爆特殊型鉛酸蓄電池電源裝置適用于有甲烷或煤塵爆炸危險的煤礦井下。其優點是電壓穩定,價格便宜,可靠性高,高低溫性能良好,可以在 -40~60 ℃ 條件下工作;缺點是單位能量低,質量和體積大,充電時間長,一次充電可行駛的里程比較短,使用成本高,存在重金屬污染,日常維護頻繁[6]。

鉛酸蓄電池的工作原理如下:充放電時,正負極活性物質與電解液發生化學反應,充電時正、負極活性物質分別恢復為二氧化鉛 (PbO2) 和海綿狀金屬鉛 (Pb),放電時正負極活性物質分別與電解液發生反應,轉變成硫酸鉛 (PbSO4)。由于充電末期正極產生氧氣,負極產生氫氣,所以在充電時須選擇通風良好的環境。另外,作為電解液的蒸餾水在充放電時被大量消耗,需要經常查看水量并及時補水。正確地給蓄電池充電,不僅可以恢復蓄電池容量,使其處于良好的狀態,還可以有效防止故障的發生和延長蓄電池的使用壽命[7-10]。

根據 MT 658—2011《煤礦用特殊型鉛酸蓄電池》和 MT/T 334—2008《煤礦鉛酸蓄電池防爆特殊型電源裝置》的規定,其單體電池容量可達到 1 200 A·h。

2.2 應用及前景

國內外煤礦使用鉛酸蓄電池作為動力的設備較少,技術成熟度相當,制造商也很少,沒有形成規模應用。目前井下使用動力防爆特殊型鉛酸蓄電池電源裝置的設備主要包括防爆特殊型電機車、煤礦防爆特殊型蓄電池式膠套輪電機車、防爆特殊型蓄電池單軌吊車以及防爆鉛酸蓄電池膠輪車等。在無軌輔助運輸系統中,主要應用于防爆蓄電池鏟車、蓄電池鏟板車類重型設備,具有動力清潔、低排放、低噪聲、易維護及運行成本低等優點,非常適用于井下固定區域、運輸距離不長的作業場景。目前礦井在用的鉛酸蓄電池車輛涵蓋了 10、35、45、80 和 100 t 的重型作業車[11]。

我國現有鉛酸蓄電池車輛的數量占礦用膠輪車總數量的比例不足 1%,主要分布在神華神東礦區和兗礦內蒙礦區,應用客戶較集中,有一定的小規模應用基礎。在一定的續駛里程范圍內,受鉛酸蓄電池體積和質量限制,后續鉛酸蓄電池預計也只適配于礦用重型搬運車類裝備,市場需求有限。

3 防爆鋰離子蓄電池電源裝置

3.1 技術現狀

因為磷酸鐵鋰電池相對鈷酸鋰、錳酸鋰、三元材料而言,具有循環壽命相對較長、發熱量較低、熱穩定性好以及良好的環境安全性等不可比擬的優點,安全性較高。自 2012 年起,鋰離子蓄電池開始逐漸在煤礦井下應用,主要包括井下備用電源、電機車和電動無軌車輛用大容量動力電源裝置等。

安標國家中心于 2014 年 5 月發布的《礦用隔爆(兼本安) 型鋰離子蓄電池電源安全技術要求 (試行)》、《礦用隔爆 (兼本安) 型鋰離子蓄電池電源安全標志管理方案 (暫行)》規定,考慮到鋰離子電池活性強,有燃燒爆炸的危險,煤礦井下鋰離子電池目前僅限磷酸鐵鋰電池,并且超過 20 A·h 的鋰離子電池用于井下必須采用三腔隔爆結構,單個電源箱總容量不超過 100 A·h,總能量不超過 32 kW·h,因此以下僅針對磷酸鐵鋰電池特性進行分析和闡述。目前該種電池還未形成正式行業標準,仍處于煤礦試用階段,且只能用于低瓦斯礦井。

經過 5~ 6 年鋰離子蓄電池車在煤礦的工業化試用,已經在電池充放電管理、電池使用和維護、電池防爆安全、鋰電池車輛的研發和應用等方面積累了寶貴的經驗。為了進一步推動防爆鋰電池車輛在煤礦井下的應用,2021 年 4 月下旬,安標國家中心在國家能源集團神東煤炭公司組織來自清華大學、北京理工大學、國家能源集團和中國煤炭科工集團等單位的專家,對煤礦防爆鋰電池車輛涉及的安全技術及管理問題進行專題研討。2021 年 10 月 21 日,安標國家中心同時發布了《礦用鋰離子蓄電池安全技術要求 (試行)》、《礦用防爆鋰離子蓄電池電源安全技術要求 (試行)》和《礦用防爆鋰離子蓄電池電源充電機安全技術要求 (試行)》,繼續支持鼓勵防爆鋰電池車輛的研發和在煤礦井下的使用,加強相關安全技術研究和標準規范建設,全面推動礦用輔助車輛和煤礦機器人電動化,助推行業科技進步。

3.2 應用及前景

由于存在安全風險,之前礦用鋰離子動力蓄電池的使用受到諸多限制,導致市場上投放的鋰離子蓄電池車輛數量較少。國內煤礦現有使用的鋰離子蓄電池車主要車型有 WLR-5、WLR-7、WLR-8、WLR-10、WLR-19 型運人車,以及 WLL-5 型運料車等,約占膠輪車總數量的 6%~7%[12],1 000 臺左右。經現場實地調查,雖然鋰離子蓄電池膠輪車輛具有低污染、低噪聲的特點,更有利于工人身體健康,但是在煤礦日常生產中的開機率并不高,這主要還是受制于一次充電續駛里程短,投入數量有限沒有形成產業規模應用,維修技術門檻高導致售后不及時,維護成本高等系列問題。

隨著政策的進一步推動和鋰離子蓄電池自身技術的進步,礦用輔運車輛的全面電動化已不是遙不可及。筆者認為鋰離子蓄電池車輛全面開花的前提是一定得有規模應用,煤礦使用的鋰離子蓄電池車輛的數量多了,技術服務到位了,維護費用就降低了,開機率也就提高了。隨著政策容許的鋰離子蓄電池的單體容量提高,電源的最大能量提高等措施的落地,鋰離子蓄電池車必將迎來巨大發展。屆時輕型車采取閑時充電模式即可滿足每日使用需求,重型車可采取快換電池的方式實現連續運行。

4 結語

我國井下防爆無軌膠輪車經過了 20 余年的發展和應用,技術體系已經比較完善,裝備質量和水平已經全面替代進口,個別機型已經達到世界先進水平。無軌膠輪車輛的一些新興動力源技術也在與時俱進地發生著變化。

(1) 從最初的普通防爆柴油機,發展到單體泵電控燃油噴射防爆柴油機,帶來了防爆柴油機技術由國Ⅱ到國Ⅲ的一次飛躍,實現了排放指標的成倍改善。高壓共軌技術的進一步研究和突破,將會帶來防爆柴油機技術的又一次提升。

(2) 防爆鉛酸蓄電池受其電壓穩定、價格便宜、質量穩定、高低溫性能良好及安全性高等優點,多應用于礦用重型車上,在綜采工作面搬家倒面作業中進行短距離運輸和定點輔助作業,未來市場應用規模比較固定。

(3) 隨著雙碳目標的逐步實施、國家對礦井環境保護的重視、政策對防爆鋰離子蓄電池的單體容量和電源最大容量的進一步放開等系列舉措的推出,防爆鋰離子蓄電池技術在煤礦輔助運輸裝備上的應用會得到較大發展,鋰離子蓄電池車輛也必將在煤礦得到大范圍應用。