鹿鳴礦業 φ10.97 m×7.16 m 半自磨機筒體襯板優化

聶明哲,劉晉寧,李 琦,張興麗

1伊春鹿鳴礦業有限公司 黑龍江伊春 152500

2中信重工機械股份有限公司 河南洛陽 471039

伴隨著半自磨機的大型化,一方面半自磨機進料粒度加大,同時磨機內鋼球的直徑和拋落時的線速度不斷增大,磨機筒體襯板承受的沖擊力急劇增加,導致襯板工作條件惡化;另一方面襯板結構大型化,制造難度增加,厚大截面導致性能衰減,引起襯板在高速沖擊下的加速磨損。以上綜合因素導致大型半自磨機襯板使用壽命較低,襯板更換耗時,嚴重制約礦山企業的發展。筆者提出優化襯板結構、使用先進耐磨材料以提高襯板的使用壽命。

1 鹿鳴礦業概況

鹿鳴礦業地處小興安嶺張廣才嶺多金屬成礦帶,為斑巖型特大鉬礦床。除輝鉬礦外原礦成分主要為長石 47.0%、石英 32.94% 以及方解石 7.85%。原礦物理性質如表 1 所列,為硬度高、不易破碎的礦石。

表1 鹿鳴礦業原礦物理性質

鹿鳴礦業采用露天開采,鉬金屬資源儲量為75.18 萬 t。鹿鳴礦業選礦廠的粉磨系統由 1 臺φ10.97 m×7.16 m 半自磨機和 2 臺φ7.32 m×11.28 m 球磨機組成,工藝流程為 SABC,如圖 1 所示,礦石的日處理量為 5 萬 t,年處理量為 1 500 萬 t。

圖1 鹿鳴礦業選礦廠流程

2 優化前襯板結構和使用情況

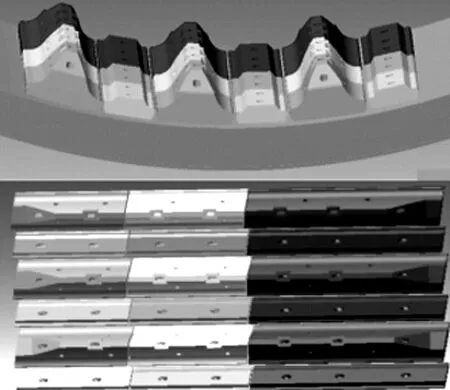

優化前半自磨機筒體襯板分為進料端筒體襯板、中間段筒體襯板和出料端筒體襯板,每段 36 塊高襯板和 36 塊低襯板交替排布,采用“丄”對稱結構,高襯板提升條總高為 315 mm,低襯板提升條總高為165 mm。原筒體襯板結構如圖 2、3 所示。該結構的提料側面角與非提料側面角相同,提升能力偏低,金屬利用率也較低。

圖2 原筒體襯板結構

圖3 原筒體襯板裝配示意

原結構高襯板總高較低,且采用對稱結構,減小了襯板之間的提料容積,磨機旋轉時襯板對鋼球和物料的提升能力有限。隨著磨機的運行,當襯板提升條與底板的高度差小于鋼球的半徑時,襯板對鋼球的提升能力明顯降低,鋼球在磨機內的運動軌跡以泄落為主,此時磨機產能下降,襯板壽命接近尾聲。原結構襯板的使用壽命約 70~ 75 d,處理礦石約 350~360萬 t,每年需更換 4~5 套襯板。

中間段筒體高襯板的磨損情況如圖 4 所示,出料端筒體高襯板的剩余厚度如表 2 所列。

圖4 中間段筒體高襯板磨損情況

表2 出料端筒體高襯板的剩余厚度

為了準確掌握襯板的磨損規律,用襯板磨損在線測量技術[1]對拆卸前襯板的整體磨損情況進行 3D 掃描和數據分析,原設計方案筒體高襯板提升條的剩余厚度如圖 5 所示,筒體低襯板提升條的剩余厚度如圖6 所示。通過對 3D 掃描數據進行分析,掌握筒體內部不同倉位襯板的磨損規律,了解高磨損區域的分布情況,為襯板結構優化提供理論依據。

圖5 筒體高襯板提升條剩余厚度

圖6 筒體低襯板提升條剩余厚度

3 襯板結構優化

3.1 襯板排數的確定

筒體襯板的作用是提升并拋落鋼球和物料,使鋼球與礦石、礦石與襯板之間相互碰撞、摩擦,從而達到破碎和磨細礦石的目的,因此提升的介質越多粉磨效率越高。文獻 [2] 認為其半自磨機直徑 (英尺) 與筒體襯板提升條排數的關系大都是 1∶1 的關系。根據國內外大型半自磨機筒體襯板設計經驗,鹿鳴礦業選礦廠φ10.97 m×7.16 m 半自磨機的直徑為 36 英尺,綜合考慮襯板的備件儲備和更換,選擇 36 排高襯板+36 排低襯板的設計方案。

3.2 襯板提升面角的確定

筒體襯板對鋼球和物料的提升主要與提升面角、提升條與底板高度差以及襯板之間的提升容積有關。提升面角越小、提升條與底板高度差越大鋼球拋落距離越遠,提升容積越大,磨機旋轉一周提升的物料和鋼球就越多。但鋼球的拋落距離不是越遠越好,當拋落距離較大時,鋼球會直接空砸襯板,加劇襯板沖擊疲勞,甚至造成襯板斷裂失效;當鋼球的拋落距離較小時,鋼球沖擊在較厚料堆,難以有效粉碎礦石。

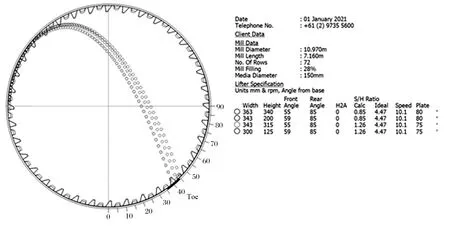

因此需要綜合考慮筒體襯板的提升面角、提升條與底板高度差以及襯板之間的提升容積對襯板使用壽命的影響,同時由于襯板使用后期其提升面角變大,導致提升效率降低,本優化方案采用 31°和 35°雙提升面角方案。雙提升面角的優點是:在襯板使用前期,上部大面角有利于襯板快速達到額定產能,同時避免鋼球空砸襯板造成襯板斷裂;在襯板使用中后期,隨著襯板的磨損下部提升面角正好達到或接近最佳提升面角,有利于提高磨礦效率。為了避免鋼球直接沖擊襯板或者產生過大無效沖擊,本優化方案采用MillTraj 鋼球軌跡計算軟件對鋼球的拋落距離和位置進行計算仿真,如圖 7 所示。由圖 7 可知,鋼球拋落點位于料堆趾部,符合鋼球的落點原則。

圖7 鋼球拋落軌跡模擬

3.3 筒體襯板高度的確定

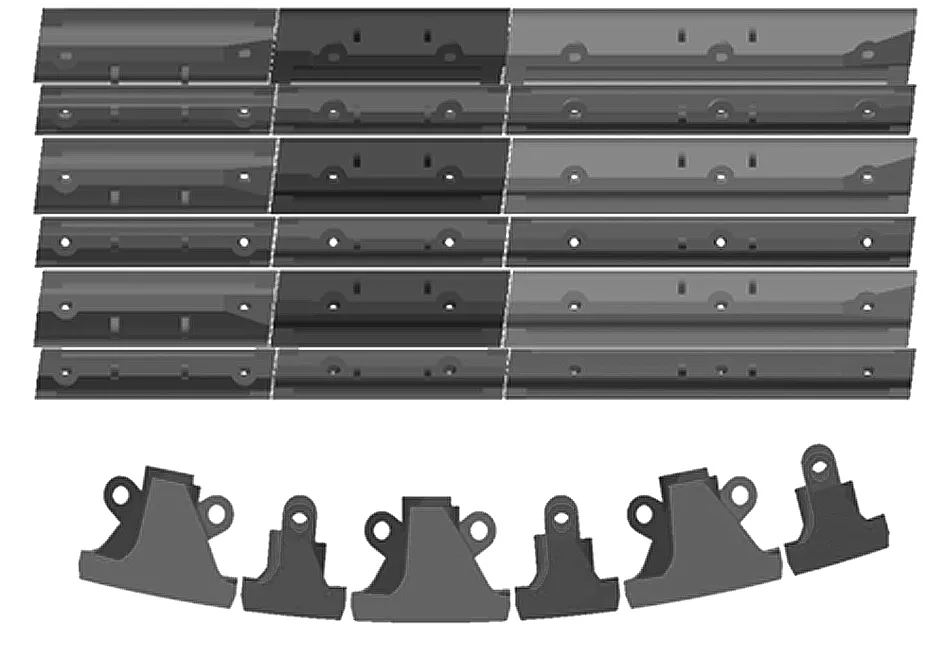

參考國內外半自磨機筒體襯板高度,以φ11 m 規格半自磨機為例,結合鹿鳴礦業實際情況,確定高襯板提升條總高為 420 mm,低襯板提升條總高為 270 mm,采用“丄”非對稱方案,優化前后襯板結構對比如圖 8 所示。非對稱方案的設計在不大幅增加襯板質量的前提下,不僅提高了提升條與底板高度差,由于非提料側面角減小,大幅提高了提升容積和金屬利用率。

圖8 優化后筒體襯板結構

由圖 5、6 可知,筒體襯板的高磨損區域位于第2 圈襯板處,因此對襯板在軸向的高度分布進行優化,如圖 9 所示,在保證整體使用壽命的前提下,盡可能降低襯板質量,減小電能消耗。優化后的筒體襯板裝配示意如圖 10 所示。

圖9 襯板軸向的高度分布

圖10 優化后筒體襯板裝配示意

3.4 優化襯板的使用效果

按照優化方案共生產 2 套襯板,使用壽命均達到100 d,處理礦量分別達到 487.7 萬 t 和 508 萬 t。襯板磨損均勻、無斷裂,如圖 11 所示。年消耗襯板套數由原結構的 4.5 套減少到 3.0 套,減少了耐磨材料消耗,降低了因更換襯板而對生產的影響。

圖11 襯板優化后整體磨損情況

4 結語

通過對鹿鳴礦業φ10.97 m×7.16 m 半自磨機筒體襯板的高度、提升面角和軸向高度分布進行優化,設計出了新的優化方案;優化后的襯板使用壽命較原方案提升了42.9%,取得了良好的使用效果。