功能樹脂在帶束層骨架材料粘合膠中的應用

趙之朋,徐霄平,俞正洲,郭 虎,劉玉帥

(1.山東陽谷華泰化工股份有限公司,山東 陽谷 252300;2.國家橡膠助劑工程技術研究中心,山東 陽谷 252300)

在輪胎、輸送帶和膠管等橡膠制品的加工過程中,需要添加一種或多種具有反應活性的化學物質,使橡膠與纖維織物或帶束層骨架材料在硫化溫度下可以發生化學鍵合,這類化學物質就是鍵合劑,或稱粘合劑。由于粘合劑是在混煉時隨其他助劑直接加入膠料中,因此又稱為添加型直接粘合劑[1-2]。

在橡膠工業中最常用的直接粘合劑主要有鈷鹽、間-甲-白、間-甲-白-鈷和三嗪等粘合體系。粘合體系對橡膠制品性能的影響至關重要,包括膠料的物理性能以及橡膠與帶束層骨架材料的粘合性能[3-5]。橡膠與帶束層骨架材料之間的傳統粘合體系為間苯二酚-甲醛給予體樹脂,但因游離的間苯二酚在加工過程中易升華,對人體造成傷害,因此近年來出現了一些可替代間苯二酚的新型樹脂,它們在加工過程中不會產生有毒氣體[6-11]。

本工作研究低聚多烯酸聚酯功能樹脂(簡稱功能樹脂)替代間苯二酚在帶束層骨架材料粘合膠中的應用。

1 實驗

1.1 主要原材料

天然橡膠(NR),印度尼西亞產品;功能樹脂[牌號LSR-395,外觀呈黃色粉末狀,軟化點≥50 ℃,加熱減量(65 ℃×2 h)≤1%]、間苯二酚母膠粒R-80(80%間苯二酚,20%特種橡膠與分散劑)、亞甲基給予體HMMM-55、不溶性硫黃HD OT20-80和促進劑DZ-80,山東陽谷華泰化工股份有限公司產品;新癸酸鈷,山東陽谷福泰化工有限公司產品;鍍黃銅鋼絲簾線,規格為3×0.20+6×0.35HT,貝卡爾特鋼簾線有限公司產品。

1.2 試驗配方

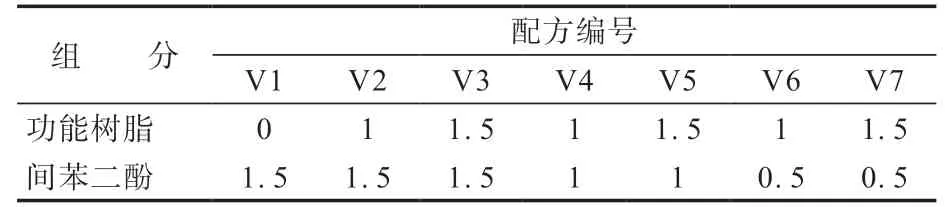

試驗配方見表1。

表1 試驗配方 份

1.3 主要設備和儀器

XK-160型開煉機,大連誠信橡塑機械有限公司產品;XSM-1/10~120型密煉機,上海科創橡塑機械設備有限公司產品;HS-100T-RTMO型平板硫化機,佳鑫電子設備科技(深圳)有限公司產品;MV2000型門尼粘度儀和MDR2000型無轉子硫化儀,美國阿爾法科技有限公司產品;3365型萬能電子拉力試驗機,美國英斯特朗公司產品;GT-7017-M型老化試驗箱,中國臺灣高鐵檢測儀器有限公司產品。

1.4 混煉工藝

膠料采用3段混煉工藝。一段和二段混煉均在密煉機中進行,轉子轉速為40 r·min-1。一段混煉工藝為:NR→炭黑N330、小料、新癸酸鈷、功能樹脂,混煉275 s→排膠[(150±3) ℃];二段混煉工藝為:一段混煉膠混煉180 s→排膠[(125±3) ℃];三段混煉在開煉機上進行,加入間苯二酚、亞甲基給予體HMMM-55、不溶性硫黃HD OT20-80、促進劑DZ-80等,膠料停放待測。

1.5 性能測試

各項性能均按照相應的國家或企業標準進行測試。

2 結果與討論

2.1 硫化特性

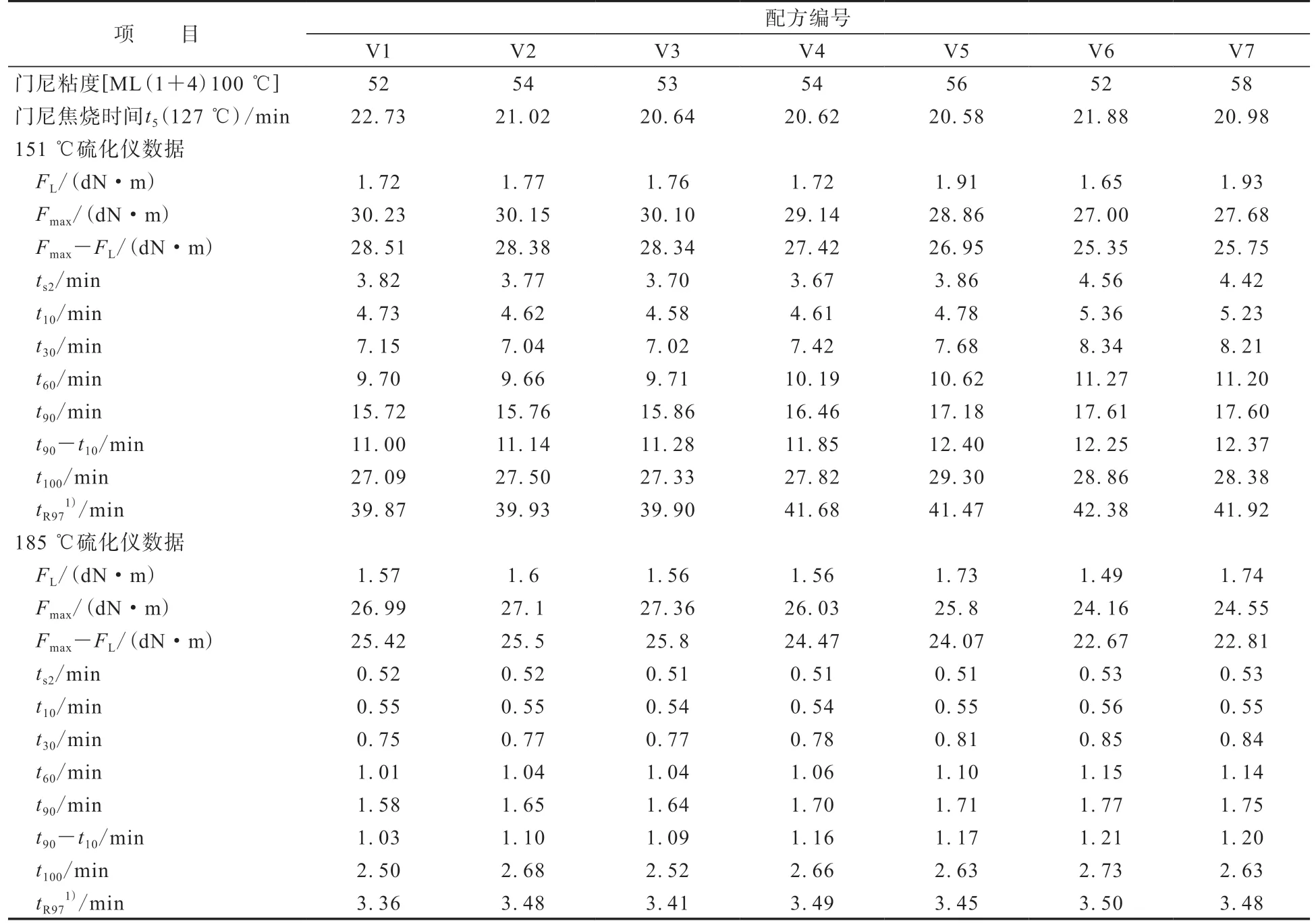

功能樹脂對膠料硫化特性的影響見表2。

表2 功能樹脂對膠料硫化特性的影響

從表2可以看出:與正常生產配方膠料相比,加入功能樹脂膠料的門尼焦燒時間縮短,交聯密度(Fmax-FL)減小,硫化速度(t90-t10)減慢,抗硫化返原性能提高;當間苯二酚用量分別為1.5,1和0.5份時,隨著功能樹脂用量的增大,膠料的硫化速度略有減慢,整體與正常生產配方膠料相近或因間苯二酚用量減小而略慢。

2.2 物理性能

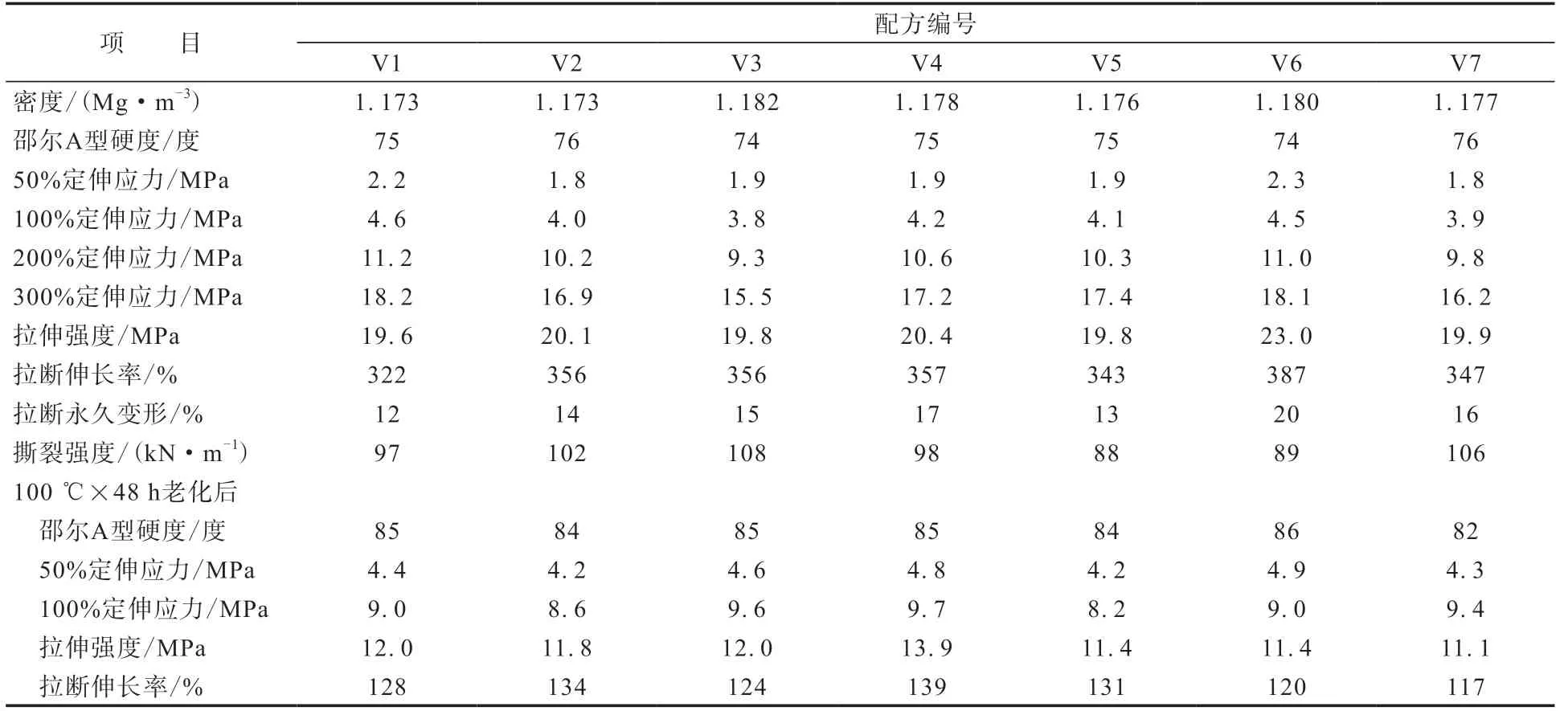

功能樹脂對硫化膠物理性能的影響見表3。

從表3可以看出:當間苯二酚用量分別為1.5,1和0.5份時,與正常生產配方膠料相比,加入功能樹脂膠料的硬度變化不大,拉斷永久變形增大;與加入1.5份功能樹脂的膠料相比,加入1份功能樹脂膠料的拉伸強度和拉斷伸長率較大,且均大于正常生產配方膠料;V6配方膠料的定伸應力與正常生產配方膠料相當,拉伸強度和拉斷伸長率最大;老化后,V4配方膠料的拉伸強度和拉斷伸長率最大。

表3 功能樹脂對硫化膠物理性能的影響

2.3 粘合性能

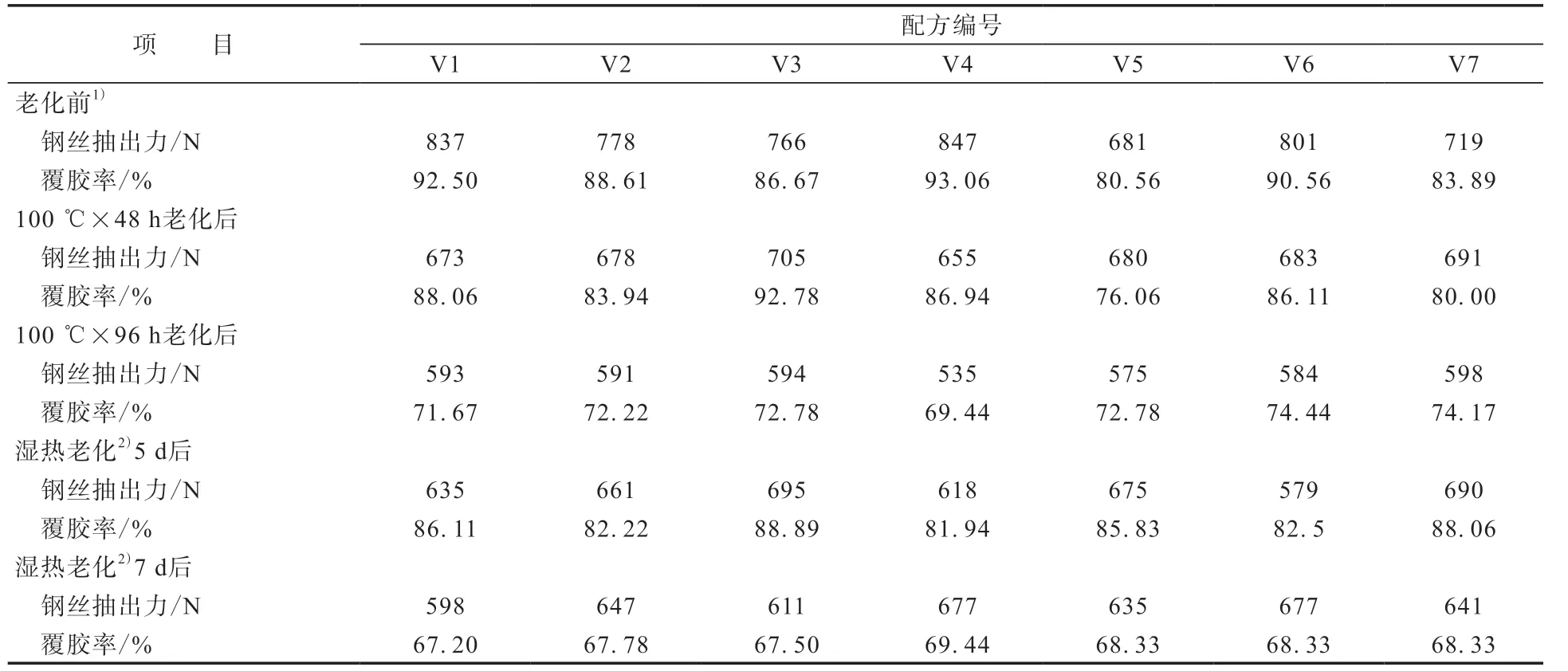

功能樹脂對硫化膠粘合性能的影響見表4。

從表4可以看出:當間苯二酚用量分別為1.5,1和0.5份時,老化前加入1份功能樹脂膠料的鋼絲抽出力大于加入1.5份功能樹脂膠料;老化后加入1份功能樹脂膠料的鋼絲抽出力小于加入1.5份功能樹脂膠料;但通過濕熱老化7 d后的數據來看,隨著濕熱老化時間的延長,加入1.5份功能樹脂膠料的鋼絲抽出力下降速度比加入1份功能樹脂膠料略快。

表4 功能樹脂對硫化膠粘合性能的影響

3 結論

綜合3組不同用量間苯二酚的功能樹脂增量試驗數據得出,功能樹脂的使用對膠料的硫化速度影響不大,在間苯二酚用量減小的情況下,合理使用功能樹脂能夠提高膠料的拉伸性能和撕裂強度,膠料的鋼絲抽出力和覆膠率也能保持正常配方膠料水平,可有效減小間苯二酚的用量。當間苯二酚用量為0.5份、功能樹脂用量為1份時,功能樹脂可最大發揮間苯二酚的使用效果,保證膠料具有較優的綜合性能。