全鋼子午線輪胎壓延鋼絲簾布幅寬收縮對簾布的影響及相關對策

周君蘭,于 帥,初坤龍,孫宗濤,張彥軍,姜文峰

[浦林成山(山東)輪胎有限公司,山東 榮成 264300]

全鋼子午線輪胎生產對半成品部件及工藝精度要求較高,鋼絲簾布作為子午線輪胎最重要的骨架材料,簾布幅寬精度對輪胎的支撐性能及安全性至關重要。鋼絲簾布由鋼絲簾線和膠料組成,膠料需經過粗煉機、細煉機、供膠機熱煉后進入壓延機,壓延簾布時膠料在輥筒旋轉和摩擦作用下帶入壓延輥距內,在輥筒的擠壓及剪切作用下發生塑性流動變形。膠料熱煉及壓延過程中橡膠大分子鏈被剪切發生斷裂,大量機械能轉化為熱能聚集在膠料內部,同時膠料內部還聚集了高應力,后續在冷卻過程中由于應力及熱量釋放,膠料會向簾布中心收縮。

本工作通過對壓延簾布收縮后幅寬與理論幅寬進行對比,分析簾布收縮的規律和影響因素,并提出減小收縮對簾布密度影響的相應對策[1-2]。

1 影響因素分析

1.1 鋼絲簾線結構

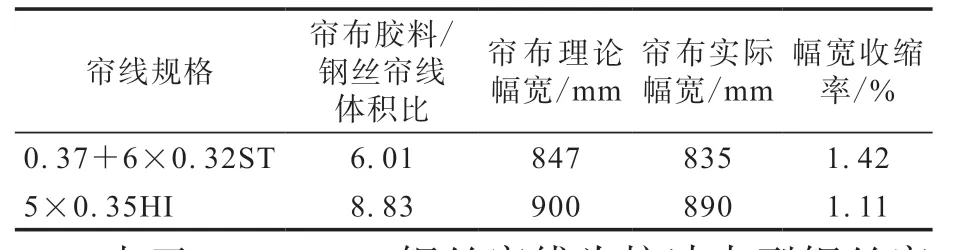

不同類型鋼絲簾線的伸長率對簾布收縮有決定性作用。在壓延過程中鋼絲簾布受牽引張力及錠子架張力,使鋼絲簾線縱向伸長。抗沖擊、高伸長型鋼絲簾線在壓延時伸長較大,牽引張力消失后鋼絲簾線會產生縱向收縮,使簾布幅寬變大,從而抵消部分幅寬收縮[3]。5×0.35HI與0.37+6×0.32ST鋼絲簾線壓延簾布幅寬收縮率對比如表1所示。

表1 5×0.35HI與0.37+6×0.32ST鋼絲簾線壓延簾布幅寬收縮率對比

由于5×0.35HI鋼絲簾線為抗沖擊型鋼絲簾線(見圖1),壓延過程中鋼絲簾線伸長較大,盡管簾布中膠料體積占比遠大于0.37+6×0.32ST鋼絲簾線,但是壓延簾布幅寬收縮率較小。

圖1 5×0.35HI鋼絲簾線結構示意

1.2 鋼絲簾布中膠料體積占比

對于同種規格鋼絲簾線,單位體積壓延簾布中膠料體積占比越大,簾布收縮率越大,舉例說明如下。

3×0.24/9×0.225CCHT鋼絲簾線相同壓延厚度、不同壓延密度簾布幅寬收縮率如表2所示。

表2 3×0.24/9×0.225CCHT鋼絲簾線相同壓延厚度、不同壓延密度簾布幅寬收縮率對比

從表2可以看出,在相同壓延厚度下,壓延密度越大,膠料體積占比越小,幅寬收縮率越小。

3+9+15×0.175+0.15鋼絲簾線不同壓延厚度和壓延密度簾布幅寬收縮率對比如表3所示。

表3 3+9+15×0.175+0.15鋼絲簾線不同壓延厚度和壓延密度簾布幅寬收縮率對比

由于壓延密度為55與60根·dm-1的簾布厚度不一致,計算的壓延密度為55根·dm-1的簾布膠料/鋼絲簾線體積比較大,因此其幅寬收縮率較大。

1.3 膠料配方

膠料中含膠率高或膠料門尼粘度高,鋼絲簾布收縮大。熱煉膠條在輥筒的擠壓及剪切作用下發生塑性流動變形,使膠料沿輥距向外擴張,膠料內部聚集了高應力及熱量,冷卻時應力釋放使簾布在幅寬方向向中心收縮。膠料含膠率高則大分子鏈比例增大,而門尼粘度高則膠料偏硬,二者均會導致膠料的塑性和流動性變差,簾布幅寬收縮率增大[4]。

1.4 壓延工藝

(1)壓延溫度。壓延輥溫越高、卷取溫度越低,簾布幅寬收縮率越大。簾布壓出后經歷溫度由高到低的冷卻輥,在冷卻過程中簾布收縮。壓出與冷卻溫度差越大,簾布幅寬收縮率越大。

(2)壓延張力。鋼絲簾布在壓延過程中會受到錠子架張力及牽引張力配合控制,在受力過程中鋼絲簾線存在一定程度的拉伸,張力越大,鋼絲簾線縱向拉力越大,可在一定程度上抑制鋼絲簾線向簾布中心收縮,簾布幅寬收縮率越小。

2 幅寬收縮對鋼絲簾布的影響

2.1 鋼絲簾線密度變化

如果壓延整經輥和壓力輥按照要求密度進行開槽,簾布幅寬收縮后實際鋼絲簾線密度會增大,膠料體積占比則比理論值小。

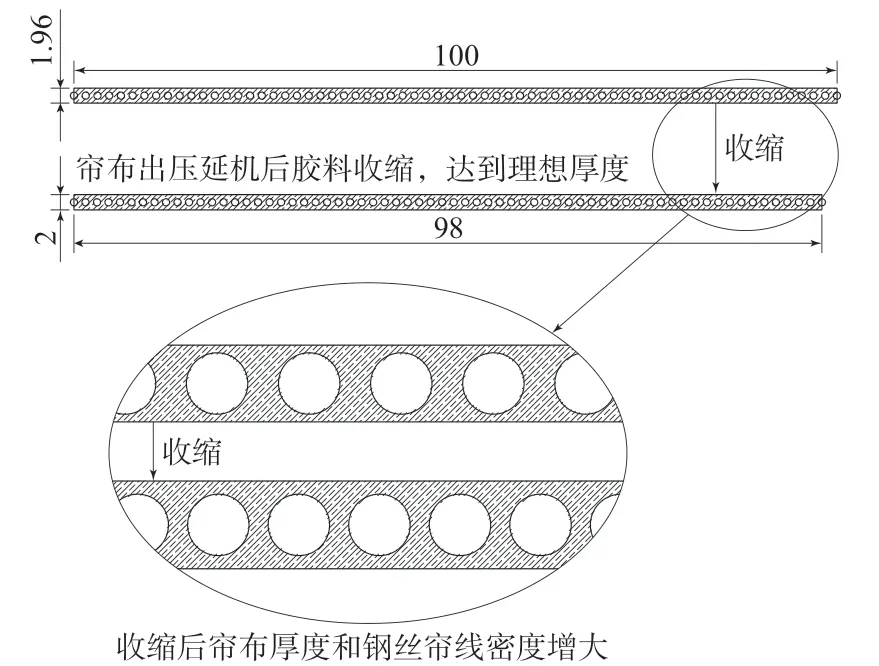

以壓延密度為65根·dm-1、厚度為2.0 mm的簾布為例,假設幅寬收縮率為2%,在簾布收縮后測量厚度應達到2.0 mm的要求。由于簾布收縮會導致厚度略微變大,則簾布出壓延輥時需相應減薄,實際鋼絲簾線密度為65/0.98=66.3根·dm-1,同時實際膠料體積占比小于理論值,如圖2所示。

圖2 壓延簾布幅寬收縮前后尺寸變化示意

2.2 簾布質量變化

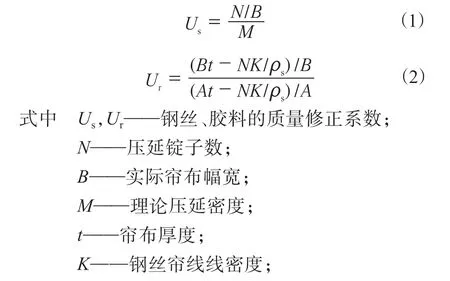

壓延后簾布幅寬收縮,實際鋼絲簾線密度變大,簾布中膠料體積占比變小。由于鋼材密度遠大于膠料密度,因此實際單位面積簾布質量大于理論質量。簾布實際物料清單(Bill of Material,BOM)質量修正公式為

以3×0.24/9×0.225CCHT鋼絲簾布壓延密度為55根·dm-1為例,理論簾布幅寬 851 mm,實際簾布幅寬 825 mm,錠子數 468,線密度3.94 g·m-1,簾布厚度 2.0 mm。根據公式(1)和(2)計算得:Us=103.14%,Ur=99.5%。

由此可得簾布單位面積質量BOM理論值:鋼絲簾線 2.35 kg,膠料 2.12 kg,簾布總質量4.47 kg。修正后實際質量為:鋼絲簾線 2.42 kg,膠料 2.11 kg,簾布總質量 4.53 kg。

如果采用理論值計算消耗,會造成消耗與產出不符,按照庫存消耗與簾布產出計算,鋼絲簾線虧3%,膠料盈0.5%,而簾布實際質量較理論值大1.3%,最終導致理論計算輪胎質量不準確。

3 相關對策

幅寬收縮對壓延簾布來說是不可避免的,不需要消除,但需盡可能找到規律,使收縮率保持穩定,可更好地控制簾布質量及更準確地計算物料投入與消耗。保證簾布幅寬收縮率穩定需從以下方面進行控制。

(1)針對不同結構鋼絲簾線設定相對合理的單絲張力及主張力,高伸長鋼絲簾線張力設定適當降低,避免鋼絲簾線縱向伸長過大導致簾線結構變化,使縱向收縮過大。

(2)保證膠料門尼粘度穩定對于簾布質量及幅寬穩定性起到重要作用。

(3)嚴格控制膠料粗煉、細煉、供膠、壓延溫度及冷卻輥溫度的穩定性可在一定程度上減小簾布幅寬收縮率變化。

(4)根據產品強度要求,合理修正整經輥和壓力輥的開槽密度。

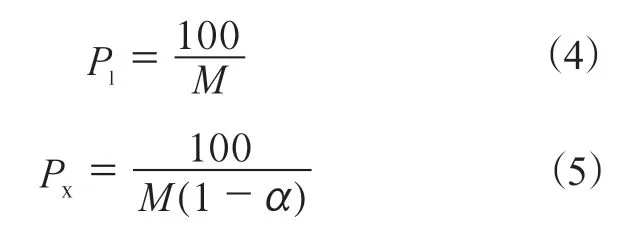

首先,需對所有規格簾布幅寬進行標定,與理論幅寬進行對比,得出簾布幅寬收縮率(α),計算公式為

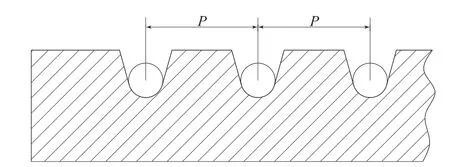

簾布幅寬收縮后鋼絲簾線密度變大,為使收縮后簾線密度與理論值一致,需在整經輥和壓力輥開槽(如圖3所示)設計時進行補償修正。

圖3 整經輥開槽尺寸示意

整經輥和壓力輥開槽間距(P)的計算公式為

式中,Pl,Px為理論和修正開槽間距。

以3×0.24/9×0.225CCHT胎體鋼絲簾布壓延密度為55根·dm-1為例,理論簾布幅寬 851 mm,實際幅寬 825 mm。根據公式(3)—(5)計算得:α=3.06%,Pl=1.82 mm,Px=1.88 mm。

按照修正后尺寸設計整經輥和壓力輥開槽尺寸,壓延收縮后即可得到與理論壓延密度基本相符的鋼絲簾布,有利于更準確地進行輪胎結構設計、安全倍數計算及成本控制[5-6]。

4 結語

壓延鋼絲簾布幅寬收縮是生產中的普遍現象,在寬度變化的同時,簾布內部鋼絲簾線密度和覆膠率也隨之變化,使輪胎中骨架材料密度不易精準計算,且在計算成本與消耗時常常造成實際投入的物料與理論計算值存在差異。可以通過對整經輥、壓力輥溝槽間距的修正及對生產過程的嚴格控制,盡可能減小這種差異,進而精確計算輪胎安全倍數、控制輪胎質量,避免原材料浪費。