降低焊條電弧焊焊接缺陷產生的新型焊條保溫桶

侯延斌

湖南三一工業職業技術學院 湖南長沙 410100

1 序言

在焊條電弧焊焊接作業過程中,經常會因為各種原因產生焊接缺陷,其中產生比較頻繁的缺陷主要有氣孔、裂紋等,而焊接缺陷的產生將嚴重影響焊接質量及生產效率。在鍋爐廠、壓力容器廠等高壓管道及容器的制作過程中,對焊接質量的控制要求非常嚴格,一般焊后均需按照產品使用工況對焊縫進行射線檢測。為保證焊接質量,無論是對焊接材料的管控還是對焊接工藝的執行,都有嚴格的管理制度及操作流程。但在一些建筑安裝企業中,由于施工工地流動性的特殊性、生產任務的不均勻性、產品形式的不固定性及生產條件的局限性,因此致使焊接質量的控制遠比壓力容器等工廠困難。另外,在建筑安裝企業中,焊條電弧焊的使用占整個焊接量的80%以上,為確保焊接質量,焊接材料的保管和使用就顯得更為重要。因此,本文主要研究分析焊條電弧焊過程中產生氣孔的原因,并從焊接材料管理的角度制定控制措施。

2 焊條電弧焊產生氣孔缺陷的原因分析

在焊條電弧焊中產生氣孔的原因主要有以下幾個方面。

(1)材料方面 產生氣孔的原因有焊條未按照要求進行烘干,焊條受潮或者吸潮,以及焊件坡口周圍的油、漆、銹等未清理干凈等,導致焊接材料及焊件周圍在焊接過程中高溫條件下會產生大量氣體,而焊接熔池的冷卻速度非常快,產生的氣體來不及溢出就會存在焊縫內部形成氣孔。另外,焊條藥皮變質、破損等也會使焊條藥皮對熔池的保護效果不佳,導致焊縫中產生氣孔。

(2)焊接工藝方面 當焊條電弧焊過程中采用過大的焊接電流時,因焊條藥皮發紅而導致保護失敗,因焊接電弧過長等造成熔池保護不良而產生氣孔等。

從以上分析可看出,產生氣孔的很多原因可以通過管理措施進行控制,比如焊件焊前進行相應的清理打磨[1],藥皮破損的焊條可以不再進行使用,以及嚴格按照焊接工藝規程進行焊接等,均可降低焊條電弧焊中氣孔的產生。然而,焊接材料的管理不當同樣會導致產生焊接氣孔等缺陷,而在焊接材料的管理過程中,很多環節是不可控的或者是無法預知的,比如焊條在使用前進行了烘干,然后在使用過程中由于各種原因可能無法及時使用,這樣焊條就會暴露在環境中,導致焊條二次受潮等,將會增加焊條電弧焊氣孔產生的概率。因此,在焊條電弧焊中,焊接材料的烘干、保持焊接材料的干燥及防止受潮尤為重要。

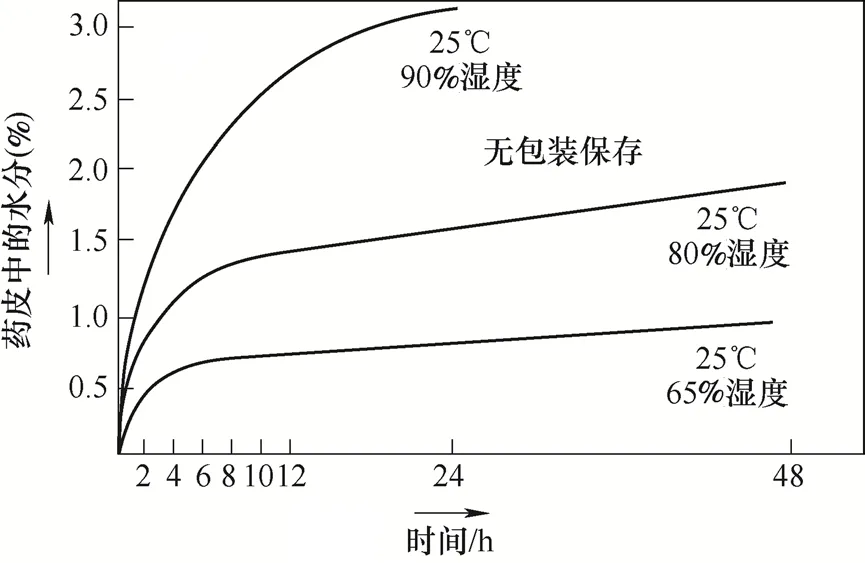

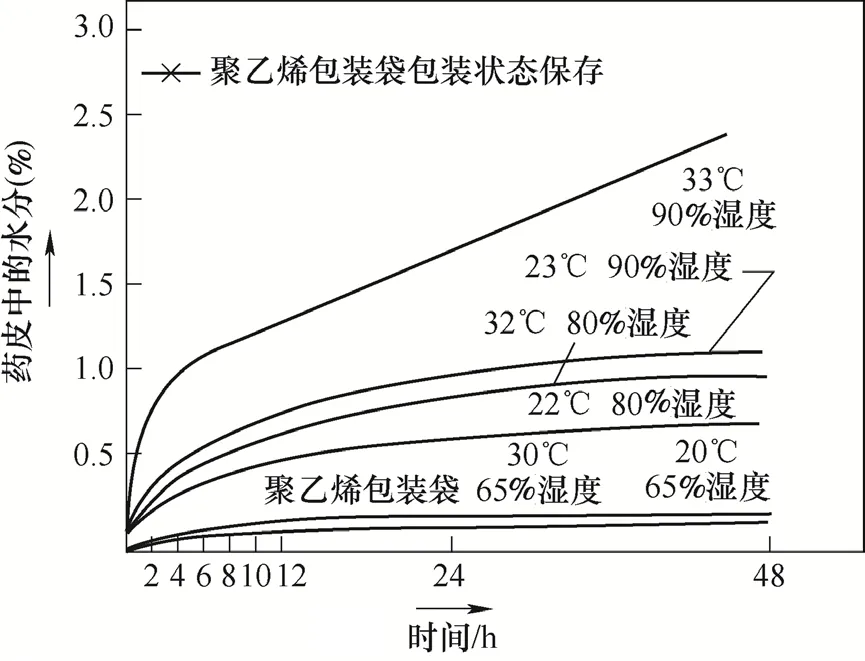

3 焊接材料管理的控制

按照JB/T 3223—2017《焊接材料質量管理規程》的要求,焊接材料在使用之前必須烘干[2],然后放入保溫裝置內,在規定的溫度范圍之內保溫。但在實際生產時,很多焊工在使用過程中將烘干的焊條裝入焊條保溫桶,未對焊條保溫桶進行通電,或者焊條保溫桶通電了而保溫桶蓋子未蓋上,導致烘干的焊條暴露在空氣中。通過調查研究數據分析,在環境溫度(25℃)和保存時間(48h)相同的條件下,焊條如果裸露地置于空氣中進行保存,當相對濕度分別為65%、80%、90%時,焊條藥皮中的水分隨濕度的增加而增加 。而帶包裝保存的焊條,在保存時間(48h)相同的條件下,隨環境溫度、相對濕度的增加,焊條藥皮中的水分也增加,但比裸露的稍好一些。因此,隨焊條包裝的完整程度、倉庫環境和庫存時間不同,吸潮的程度也有很大差別(見圖1、圖2)[3]。大氣濕度越高,焊條藥皮短時間就可吸收大量水分,越能引起焊縫金屬中氫含量增高,從而成為產生氣孔、焊接冷裂紋的隱患。通過以上分析可以確定,正確使用焊條是確保焊接質量的基礎條件和先決條件。

圖1 鈦鐵礦型焊條的吸潮曲線

圖2 低氫型焊條的吸潮曲線

然而,在焊接材料的管理過程中,焊條保溫桶對焊條電弧焊來說是至關重要的工具。通過調查研究發現,目前市場上現有的焊條保溫桶在使用過程中,因為總是要拿取焊條,所以會使焊條保溫桶內溫度下降,導致焊條二次受潮,增加了焊條電弧焊中氣孔的產生概率。因此,若想改善焊條電弧焊的焊縫質量,則首先需要從焊接材料的管理入手[4],而加強在焊接過程中焊條的規范管理,還得對焊條保溫桶這個關鍵設備進行研究。

4 改善焊接材料管理措施

通過調查研究取證,目前市場上使用的焊條保溫桶基本都是在取焊條時需要打開保溫桶蓋子,而每次打開時都伴隨著內部熱量的散失,導致焊條二次受潮,影響焊縫焊接質量。基于以上問題,通過設計研究,開發出一款新型焊條保溫桶,通過改進現有焊條保溫桶的結構,使焊工在使用過程中不用打開焊條保溫桶的蓋子,僅通過電動控制裝置就可以自動送出焊條,使取用焊條更加便捷,不僅提高了生產效率,而且避免了使用過程中經常打開保溫桶蓋子,使熱量散失的缺點,在保證焊條質量的同時確保了焊縫質量。同時,在保溫桶外部進行加裝焊條頭回收裝置,提高了焊條頭的回收率,避免了焊條頭對環境的污染。

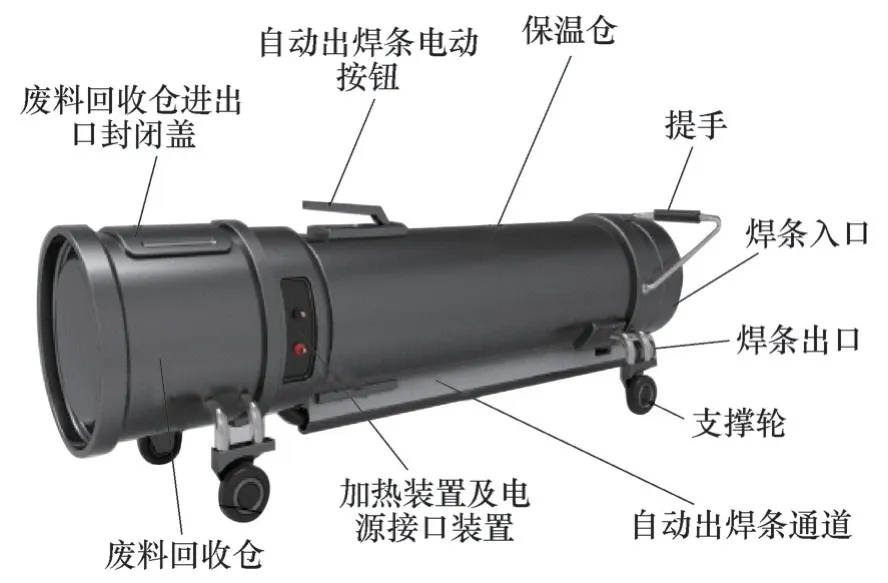

5 新型焊條保溫桶的結構

新型焊條保溫桶主要由焊條入口(保溫蓋)、保溫倉、電加熱裝置、電動控制裝置、自動出焊條通道及廢料回收裝置等幾部分組成(見圖3),內部結構如圖4所示。各組成部分主要工作原理詳述如下。

(1)焊條入口 主要用于從焊條烘干箱內取出焊條,放入保溫倉內,然后關閉保溫蓋,進入保溫狀態,此部分與傳統的焊條保溫桶無太大區別。

(2)保溫倉 是一個密閉空間,可滿足市場常用焊條的儲存空間,個別焊條可根據焊條型號單獨制作適宜的產品,保溫倉儲存容量約為5kg。

(3)電加熱裝置 為變頻式加熱裝置,當保溫倉內溫度低于80℃時,可自動開啟加熱功能,高于120℃時則停止加熱功能。

(4)電動控制裝置 用來控制焊條的自動送出功能,通過手動按壓,每次送出一根焊條。

(5)自動出焊條通道 位于保溫桶臥倒放置時的最底端。焊條通過重力作用進入通道內,且通道只可存儲一根焊條,進入通道內的焊條通過電動控制裝置被送出。

(6)廢料回收裝置 主要用于回收焊條頭。回收倉的進出口由滑動式封閉蓋和倉身組成。在使用過程中,每根焊條端部5cm左右長度無法繼續使用,只能當作廢料處理。通過試驗,回收倉的存儲空間完全能夠實現對保溫桶內5kg焊條的焊條頭的存儲。

圖3 新型焊條保溫桶結構

圖4 新型焊條保溫桶內部結構

6 新型焊條保溫桶的主要功能及創新點

新型焊條保溫桶的主要功能及創新點介紹如下。

1)新型焊條保溫桶采用自動出焊條的方式,使用更加便捷。在焊接作業過程中,焊工不再需要打開焊條保溫桶蓋子去取焊條,避免了焊工在作業過程中帶著很厚的皮手套打開焊條保溫桶蓋子取焊條不方便的弊端。研發設計的新型焊條保溫桶,通過電動控制按鈕取焊條,方便快捷。

2)新型焊條保溫桶保溫效果好,可降低加熱裝置的功率,更加節能。傳統的焊條保溫桶在使用過程中,需要頻繁打開蓋子,導致內部熱量的散失。通過研發的新型焊條保溫桶,避免了熱量散失的問題,保證了焊條保溫桶內部溫度在規定范圍之內,降低了保溫桶內加熱裝置的功率,在節約能源的同時,提高了焊縫質量,減少了焊接事故的發生,帶來了較好的經濟效益和社會效益。

3)新型焊條保溫桶加裝了焊條頭回收裝置,更加環保,保證焊條頭100%回收,避免了焊條頭對環境的污染。

4)新型焊條保溫桶采用電動控制按鈕,出焊條更加高效,減少了焊工在作業過程中取焊條的時間,大大提高了生產效率。

5)新型焊條保溫桶使用過程中需要臥倒放置,使用更加安全。傳統的焊條保溫桶,在使用過程中大部分為直立放置,雖然也加裝了橫臥支撐裝置,但是不是強制措施,在使用過程中大部分焊接操作人員為了關閉保溫桶蓋子方便,都會將保溫桶直立放置。如果高空作業過程中的平臺不穩固,直立放置的焊條保溫桶就很容易發生保溫桶高空墜落,存在較大的安全隱患。研發的新型焊條保溫桶采用了強制臥倒放置,避免了傳統保溫桶在高空作業時存在的安全隱患。

7 新型焊條保溫桶研發的必要性

新型焊條保溫桶研發的必要性主要包括以下幾點。

1)依據國家規范JB/T 3223—2017《焊接材料質量管理規程》規定,焊條在使用之前必須在烘干箱中進行烘干,使用過程中必須放入焊條保溫桶內。

2)通過《2020—2025年中國電焊條保溫桶行業市場需求與投資咨詢報告》數據分析,未來焊條保溫桶的市場需求量巨大。因為焊條電弧焊有著靈活的操作優勢,所以在未來幾十年難以被其他方式取代。

3)新型焊條保溫桶有著諸多優點,能彌補傳統焊條保溫桶在使用過程中的一些不足之處。

8 結束語

通過以上分析,為確保焊接質量,降低焊縫中氣孔等焊接缺陷的概率,重點需要從焊接材料的管理源頭出發。在焊接材料的管理過程中,傳統焊條保溫桶在使用過程中存在一定的弊端。通過研究設計出一款新型焊條保溫桶,可以消除傳統焊條保溫桶的弊端,確保焊接材料在使用過程中不再吸潮,降低焊縫中產生氣孔等缺陷的概率,提高焊縫的質量[5]。