雙圓弧諧波剛輪刮齒加工原理及刀具設計

莫帥,王賽賽,羅炳睿,岑國建

(1.天津工業大學機械工程學院,天津 300387;2.天津市現代機電裝備技術重點實驗室,天津 300387;3.寧波中大力德智能傳動股份有限公司,浙江寧波 315301;4.江蘇萬基傳動科技有限公司,江蘇泰州 225400)

在諧波傳動中,齒輪的齒形設計及加工工藝對其傳動特性有較大影響.隨著科學技術的發展,國內外學者對諧波齒輪做了大量分析研究[1-4],辛洪兵[1]和王家序等[4]指出雙圓弧齒形的諧波減速器具有良好的傳動質量.由于齒形復雜,諧波齒輪制造工藝受到極大限制,王仕璞等[3]提出以具有正前角的滾刀加工諧波柔輪,并建立刀具模型;Yoshino等[5]根據單元去除理論提出一種特殊齒形齒輪的插齒刀具設計方法.刮齒作為一種新型齒輪加工技術具有比插齒更高的精度和效率.目前,國內關于刮齒刀具設計方法的研究成果較少[6-15],其中賈康等[7]基于展成加工原理,給出一種由刮齒前刀面與離散曲面相交構建切削刃的方法;Guo等[9]提出一種無理論誤差直齒刮齒刀具結構,并建立數學模型,為刮齒刀具參數優化提供參考.

刮齒加工技術尚未應用到諧波齒輪的加工中.本文以偏離端面一定角度的平面作為前刀面,設計適應雙圓弧齒形諧波剛輪加工的刮齒刀具模型,降低刀具加工和磨削難度,使工件具有較小的刃形誤差,提高雙圓弧諧波剛輪的加工精度和效率.

1 刮齒加工原理

刮齒加工方式與插齒類似,都是基于展成加工原理,區別在于切削的作用方式不同.插齒加工時工件和刀具做無間隙嚙合運動,同時插齒刀沿工件軸向做往復切削運動.刮齒加工示意圖如圖1所示,工件與刀具保持恒定的軸交角,同時做旋轉嚙合運動和軸向進給運動,工件和刀具由于強制嚙合而產生一系列微小溝壑,構成工件曲面.在機床作用下刀具沿徑向推進,最終完成齒輪的加工[9].

圖1 刮齒加工示意圖Fig.1 Machining diagram of gear skiving

2 諧波齒輪齒廓設計方法

2.1 雙圓弧諧波柔輪齒廓方程

雙圓弧諧波柔輪齒廓如圖2 所示,其基準形式為圓弧-公切線-圓弧.建立柔輪齒廓坐標系XOY,圓弧段圓心坐標Oa(xa,ya)、Ob(xb,yb),其中xa=-ca,ya=ha+hf+da-la,xb=πm/2+cb,yb=hf+da+lb.以柔輪單側齒廓為例,各參數取值如表1 所示,表中ra和rb分別為凸圓弧和凹圓弧半徑,δ為公切線傾角,lf為公切線豎直距離,α為OaB與水平方向的夾角.以齒廓弧長s為變量,建立公切線雙圓弧諧波柔輪的凸段齒廓、切線段齒廓和凹段齒廓的分段方程.

圖2 諧波柔輪齒廓坐標系Fig.2 Harmonic flexible tooth profile coordinate system

表1 柔輪基本設計參數Tab.1 Design parameters of flexspline

諧波柔輪凸圓弧BC段齒廓方程為:

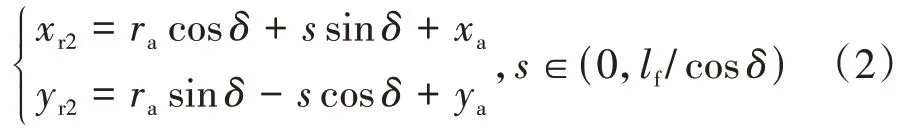

諧波柔輪公切線CD段齒廓方程為:

諧波柔輪凹圓弧DE段齒廓方程為:

式中:l1=rb{π∕2 -arccos[(lb+hf)∕2]-δ}-cb.

2.2 剛輪齒廓方程求解

諧波齒輪傳動過程中,柔輪因為波發生器的作用而發生變形,因此常用包絡法求解諧波剛輪齒廓[10].圖3為諧波齒輪傳動坐標系,在圖3中,當柔輪在諧波發生器的作用下沿原始曲線Cl運動時,齒廓曲線Rl的包絡即為所求剛輪齒廓Gl.

圖3 諧波齒輪傳動坐標系Fig.3 Harmonic gear drive coordinate system

諧波齒輪傳動的基本設計參數如表2 所示.其中柔輪徑向最大變形量w0取0.5 mm,設柔輪和剛輪齒廓坐標分別為(xr,yr)、(xg,yg).

表2 諧波齒輪傳動基本設計參數Tab.2 Basic design parameters of harmonic drive

方程(4)為諧波柔輪齒廓坐標系向剛輪齒廓坐標系的轉換方程,式中包含未知變量φ與s.諧波齒輪在傳動嚙合過程中滿足嚙合方程(5),選取并離散s值,代入式(5)可求出對應的φ值.將求解得到的φ與s代入式(4),可得到剛輪齒廓坐標.

圖4 通過坐標變換模擬柔輪與剛輪的相對運動,直觀反映出諧波齒輪傳動的嚙合特征,剛輪齒廓在柔輪的包絡中得到正確驗證.

圖4 諧波剛輪包絡齒廓Fig.4 Envelope tooth profile of harmonic rigid wheel

為便于圖4 的工藝實現,對剛輪齒廓公切線段以直線y=kx+b擬合,對圓弧段以圓形方程(6)擬合.

設剛輪齒廓點(xi,yi),令y=f(x,tj),j=1,2,…,m.取精度為0.000 1,p(tj)滿足式(7),各常數滿足式(8).

將齒廓離散坐標點代入擬合公式,可得剛輪凸、凹圓弧段圓心坐標分別為Og1(0.139 1,0.332 5)和Og2(0.338 8,0.582 2);半徑分別為r1=0.693 7、r2=0.759 9;公切線段分別為k=-7.840 1、b=28.507 7.設齒廓方程為F(x,y),在z方向離散可得剛輪齒面坐標點云如圖5 所示.工件齒面上任意點法失N的分量分別為:

圖5 諧波剛輪齒面坐標點云Fig.5 Harmonic rigid tooth surface coordinate point cloud

3 剛輪刮齒刀具幾何參數計算

刮齒刀具與其他齒輪加工刀具類似,都具有切削刃和前后刀面等結構要素[11].刮齒刀具結構如圖6所示.

圖6 刮齒刀具結構圖Fig.6 Picture of skiving cutter structure

3.1 前刀面數學模型

在刮齒加工中,刀具與工件之間存在軸交角,因此采用與端面一定角度的平面作為前刀面,使刮齒刀具兩側刃切削角度相近,減小刃形誤差[12].

圖7 為刮齒刀具前刀面坐標系.在圖7 中,坐標系XYZ為前刀面坐標系,XaYaZa為輔助面坐標系,X2Y2Z2為刀具運動坐標系.前刀面法向量在坐標系XYZ中可表示為n(0,0,1),根據式(10)可得,在刀具運動坐標系中的前刀面法向量為n1(sinαcosβ,sinβ,cosβcosα).

圖7 刮齒刀具前刀面坐標系Fig.7 Skiving cutter rake face coordinate system

式中:B1為前刀面向輔助面變換的矩陣;B2為輔助面向刀具運動坐標系變換的矩陣.

在X2Y2Z2坐標系中前刀面方程為:

3.2 共軛面數學模型

3.2.1 相對運動速度

刮齒加工坐標系如圖8 所示.S1-O1X1Y1Z1為工件坐標系,S2-O2X2Y2Z2為刀具坐標系,S0-O0X0Y0Z0和SP-OPXPYPZP為參考坐標系,i、j、k和ip、jp、kp分別為坐標系S0和SP對應坐標軸的單位向量.加工運動時刀具以w2轉動并沿z1軸負方向移動,工件以w1定軸轉動,共軛面與刀具齒面在M點共軛.

圖8 刮齒加工坐標系Fig.8 Machining coordinate system of gear skiving

S0和SP的位置關系為:

共軛點M在坐標系SP中滿足式(15):

解得v12在SP中的分量為:

式中:β1和β2分別為工件和刀具螺旋角;n1和n2分別為工件和刀具齒數;m為模數.

式中:Mp1為S1向SP的變換矩陣.

3.2.2 共軛關系

共軛點在嚙合運動時滿足嚙合原理[13].

將式(9)、式(16)代入式(21),可解得S1繞Zp轉過的角度θ1.齒面在M點嚙合時滿足:

整理得共軛面坐標點為:

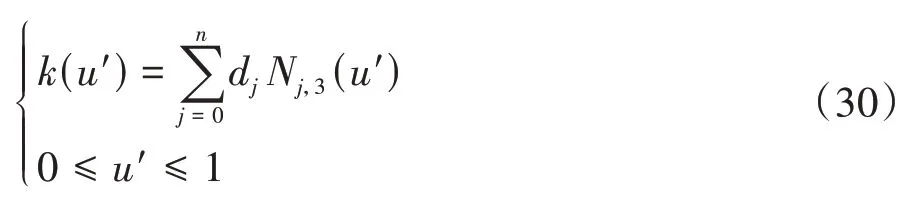

三次B 樣條曲面(Non-Uniform Rational BSplines,NURBS)具有良好的局部性質[14-15].為便于切削刃的求解,將共軛面擬合,在其上選取K×L個型值點,設參數u方向為Fi,j.

根據自由端點條件(27)可求得u向控制點Vi,j,將其作為w方向的型值點,以同樣的方法求出B 樣條曲面控制點pi,j.當參數u和w掃過它的整個定義域時,等參數線描述成如圖9所示擬合曲面.

圖9 共軛面擬合點云Fig.9 The point cloud of conjugate surface fitting

B樣條曲面擬合方程如式(28)所示.

3.3 主刃和主后刀面模型

共軛面經三次B樣條曲面擬合,其中x2=P1(u,w)、y2=P2(u,w)、z2=P3(u,w).

前刀面方程為:

f(x2,y2,z2)=0

x2、y2和z2關系如式(13)所示.共軛面與前刀面交線方程為:

f(P1(u,w),P2(u,w),P3(u,w))=P(u,w)=0

本文采用牛頓迭代法逼近共軛面,擬合點云與等值線P(u,w)=0的距離,獲得主切削刃.

將u、w均分為n份,擬合后的共軛面上每一個網格間距為Δu=Δw=1/n,矩形單元Δij的4 個頂點與前刀面交線方程對應函數值分別為P(ui,wj)、P(ui,wj+1)、P(ui+1,wj)、P(ui+1,wj+1).主切削刃的求取就是計算共軛面網格單元邊與P(u,w)=0的交點,具體步驟如下:

1)將擬合后的共軛面點云代入交線方程并判斷每個網格頂點的符號(大于0 記為“+”,否則記為“-”).

2)若共軛面網格單元的頂點符號相同,則與等值線P(u,v)=0無交點,否則轉到3).

3)對于兩端異號的單元邊,采用牛頓迭代計算交點,對于單元邊wj-wj+1,設P(ui+1,wj+1)為“-”,P(ui+1,wj)為“+”,交點(ut,wt)中ut=ui+1,wt利用牛頓迭代公式(11)求取.

令w1=wj、w2=wj+1,設置迭代精度ξ=0.001,迭代至wk+1-wk<ξ時wt=wk+1.求出對應的u、w值代入x2、y2和z2,可獲得交點如圖10所示.

圖10 曲面求交示意圖Fig.10 Schematic diagram of intersection

當刀具刃磨后,前刀面在刀具運動坐標系中沿Z2軸方向移動Δb,同時為保證工件全齒高,刀具工件中心距增大Δa,構成一個新的主刃,將所有主刃特征點擬合就構成主后刀面.

4 刮齒刀具數字化設計

以雙圓弧諧波剛輪為例,設計刮齒刀具三維模型.工件參數為:模數m=0.5 mm,齒數z1=102,螺旋角β=0,轉速n1=1 000 r∕min.刀具參數為:轉速n2=1 522.4 r∕min,齒數z2=67,速度v=0.1 mm∕r.

刮齒刀具設計流程如圖11 所示.參照3.1 節內容求得前刀面方程;根據工件參數按照3.2節內容建立齒面方程.設γ=5°,計算得到共軛面坐標點云,并用三次B 樣條曲面擬合;根據3.3 節內容,設初始中心距a=8.75 mm,改變交點參數Δa=0.1 mm,Δb=2 mm,部分交點坐標數據如表3所示.利用式(30)擬合交點即得到切削刃.

表3 交點坐標數據Tab.3 Intersecting point coordinates data mm

圖11 刮齒刀具設計流程圖Fig.11 Design process of skiving cutter

將B樣條曲線擬合后的切削刃點云導入CAD 軟件中構建刮齒刀齒面,通過曲面縫合構建單齒模型,將單齒實體陣列獲得刮齒刀具實體模型,如圖12所示.

圖12 刮齒刀具實體模型Fig.12 Solid model of skiving cutter

5 刮齒刀具齒廓誤差分析

在《圓柱齒輪精度制第1部分:輪齒同側齒面偏差的定義和允許值》(GB∕T 10095.1—2008)中,將漸開線齒廓誤差定義為實際齒廓偏離設計齒廓的量,該量在端平面內且垂直于漸開線齒廓的方向.區別于漸開線,雙圓弧齒廓刀具齒廓偏差Δf可看作齒廓對應點在其半徑方向與偏移齒廓的距離.圖13 為齒廓誤差示意圖.圖13(b)中刮齒刀具剖面Ⅰ-Ⅰ端面齒廓對應圖13(a)中標準齒廓a,Ⅱ-Ⅱ端面齒廓對應標準齒廓b.齒廓b為齒廓a的變位齒廓,標準齒廓凸圓弧段點坐標為(x1,y1),對應齒廓b 上坐標(x2,y2),圓心Oa2對應坐標(xoa2,yoa2).以凸圓弧段為例,將齒廓b繞圓心Oa2逆時針旋轉Δθ得到齒廓3.在雙圓弧齒廓中忽略長度較小的公切線段,根據位置轉換關系可知,對應弧長s的點齒廓偏差Δf如式(32)所示,其中Δθ可根據B1、B2和圓心Oa1的坐標求得.

圖13 齒廓誤差示意圖Fig.13 Schematic diagram of tooth profile error

在實際齒廓中,由于前后角的存在,刮齒刀具切削刃上任意點對應端面齒廓變位量Δa不同,其關系如式(33)所示,其中Δl為弧長s對應點與齒廓頂點的垂直距離.將刀具刃磨參數代入齒廓誤差計算公式,可得切削刃上任意點齒廓偏差如圖14 所示.刮齒刀具側刃齒廓偏差隨弧長s的增大而增大,最大齒廓偏差約為3 μm.

圖14 刮齒刀具齒廓偏差Fig.14 Skiving cutter tooth profile error

改變頂刃后角和前角,取側刃最大誤差值對應點計算前后角對齒廓最大誤差的影響,如圖15 所示.由圖15 可知,最大誤差隨前后角增大而增大,在對應范圍內,最大齒廓誤差小于15 μm.在實際切削過程中,雖然較小的前角和后角能有效降低齒廓誤差,但也會影響切削效率和刀具壽命.

圖15 刮齒刀具不同前后角對應齒廓誤差Fig.15 Skiving cutter tooth profile error corresponding to different front and back angles

6 結論

1)提出一種諧波齒輪新型加工方法,根據曲面展成原理,通過改變傳統加工刀具切削刃與切削的作用位置,設計加工精度和效率更高的刮齒刀具加工諧波剛輪,優化了其加工工藝.

2)根據諧波傳動特性求解并擬合剛輪齒廓;由嚙合原理和刮齒刀結構特點構建坐標系,求解并擬合共軛面和前刀面模型;將前刀面與共軛面求交并擬合獲取切削刃數據,導入CAD 軟件建立刮齒刀具數學模型.

3)該雙圓弧齒廓刮齒刀具設計及對應齒廓誤差計算方法,具有一定的通用性,進一步完善了刮齒刀具設計理論,可為其他雙圓弧齒廓齒輪加工刀具設計、誤差分析及修形等提供參考.