花崗巖石粉對硫氧鎂水泥耐壓強度和耐水性的影響

靳凱戎,許星星,陳嘯洋,畢萬利,3,*,李孟強

(1.遼寧科技大學 材料與冶金學院,遼寧 鞍山 114051;2.遼寧科技大學化工學院,遼寧 鞍山 114051;3.遼寧科技大學 科大峰馳鎂建材研究院,遼寧 鞍山 114051;4.中國菱鎂行業協會,北京 100049)

硫氧鎂(MOS)水泥由輕燒氧化鎂、硫酸鎂和水凝結硬化而成[1-2].作為一種氣硬性綠色建筑材料,MOS水泥具有質輕、耐磨、難碳化及低導熱系數等優點,可用于保溫材料和裝飾材料等[3-5].然而MOS水泥耐水性較差,限制了其廣泛應用.MOS水泥的水化產物主要包括Mg(OH)2·MgSO4·5H2O(1·1·5相)、Mg(OH)2·2MgSO4·3H2O(1·2·3相)、5Mg(OH)2·MgSO4·3H2O(5·1·3相)和3Mg(OH)2·MgSO4·8H2O(3·1·8相).上述4種膠凝相只在30~120℃下存在.為擴大MOS的應用范圍,研究人員通過添加外加劑和摻合料[6-8]來改善MOS水泥的力學性能.如Tome等[9]向MOS水泥中摻入微量檸檬酸后,發現了以5Mg(OH)2·MgSO4·7H2O(5·1·7相)為主要水化產物的新型MOS水泥膠凝材料;Barbieri等[10]在MOS水泥中摻入淀粉,延長MgO的水化過程,提高了MOS水泥中5·1·7相的結晶度和MOS水泥的抗壓強度.花崗巖石粉(GP)作為石材加工的副產品,產量大、價格低,已被廣泛應用于混凝土中.Reddy等[11]研究發現,利用GP部分取代混凝土中的細骨料,可以提高混凝土的耐久性;Singh等[12]研究表明,水泥中摻入適量GP,可促進C-S-H凝膠的生成,提高微觀結構的致密性.

本文重點研究了GP對MOS水泥抗壓強度和耐水性的影響,并使用萬能試驗機、X射線衍射儀(XRD)、掃描電鏡(SEM)和壓汞儀(MIP)等分析了GP的摻入對MOS水泥抗壓強度、物相組成、微觀結構和耐水軟化系數的影響.

1 試驗

1.1 原材料

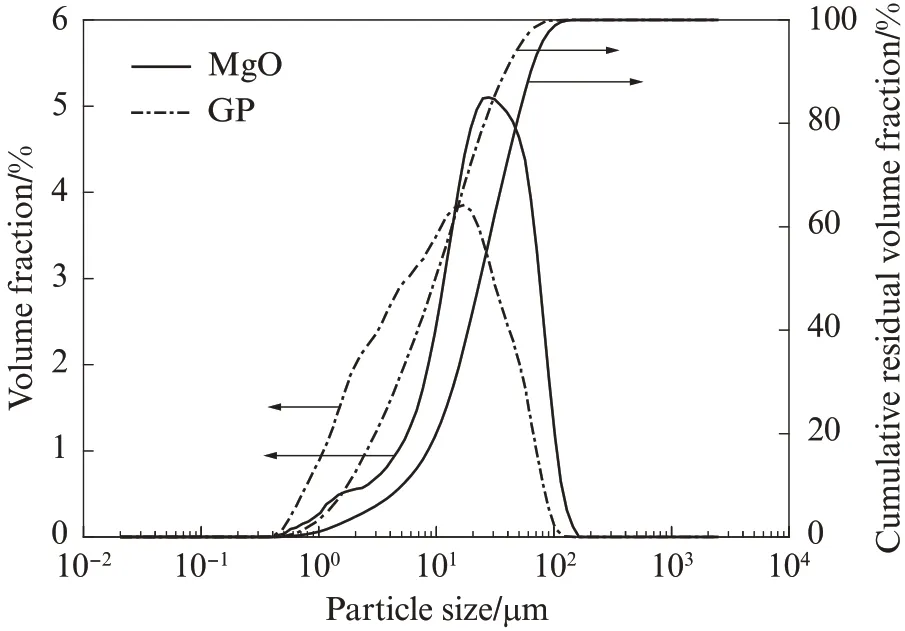

輕燒氧化鎂粉(LBM)來源于遼寧省海城市,其活性氧化鎂(a-MgO)含量(水合法)約為65.5%(質量分數,文中涉及的含量、純度等除特別指明外均為質量分數);花崗巖石粉(GP)來自湖北省;七水硫酸鎂(MgSO4·7H2O)來自遼寧省營口市,純度約為99.5%;外加劑為檸檬酸(CA),分析純;試驗用水為自來水,符合JGJ 63—2006《混凝土用水標準》.本試驗采用外摻法確定改性劑和摻合料的摻量,即CA和GP摻量均以LBM的質量計.LBM和GP的化學組成及粒度分布見表1和圖1.

圖1 LBM和GP的粒度分布Fig.1 Particle size distribution of LBM and GP

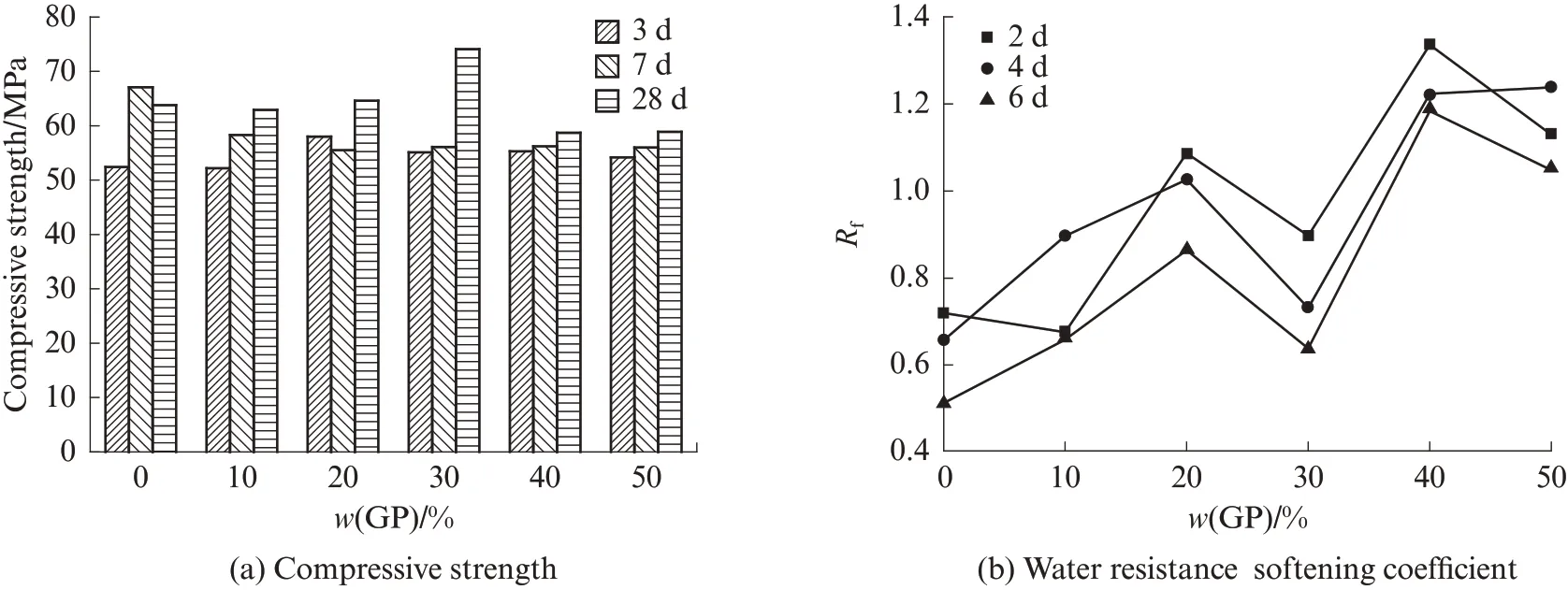

表1 LBM和GP的化學組成Table 1 Chemical compositions of LBM and GP w/%

1.2 試件制備

本試驗用原材料摩爾比n(a-MgO)∶n(MgSO4·7H2O)∶n(H2O)=8∶1∶20.將CA摻量固定為0.5%,GP摻量分別為0%、10%、20%、30%、40%和50%來制備MOS水泥試樣,編號依次為C0、C10、C20、C30、C40和C50.具體制備步驟如下:按照原材料摩爾比分別稱取MgSO4·7H2O和H2O,混合攪拌至MgSO4·7H2O全部溶解,得到MgSO4溶液;將稱量好的CA與靜置1 d的MgSO4溶液混合攪拌,得到澄清的混合溶液;將稱量好的LBM與不同摻量的GP干混,待混合均勻后倒入澄清的混合溶液中,攪拌直至得到均勻的MOS混合料漿;將MOS混合料漿注入40 mm×40 mm×40 mm的模具中,置于機械振動臺上振動20 s,先在室溫環境下養護24 h后拆模,再放至恒溫恒濕養護箱((20±2)℃、相對濕度為(60±5)%)中養護至規定齡期.使用最大量程為300 k N的萬能試驗機(DYE-300D型),對MOS水泥試件進行抗壓強度測試.每組MOS水泥試件的抗壓強度值取3個平行試件的平均值.

1.3 耐水性測試

為快速評定MOS的耐水性,將養護28 d的MOS水泥試件放入50℃[13-14]水中浸泡至相應時間后取出,用棉布擦干表面水分,測試MOS水泥試件浸水后的抗壓強度.按照式(1)計算試件的耐水軟化系數(Rf).

式中:f n為試件浸水nd時的抗壓強度,MPa;f28為試件在養護箱中養護28 d的抗壓強度,MPa.

1.4 微觀試樣制備

首先將養護至規定齡期的試件切成3~5 mm的平整薄片,浸入無水乙醇中48 h后取出;然后放入烘箱中以45℃烘烤至恒重,對試樣進行噴金后,即用于SEM觀測.稱取1.6 g試樣進行MIP(AutoPoreIV 9500型)測試.使用研缽將烘烤后的試樣研磨成粉末進行XRD分析(5°~70°、0.02(°)/step、X′Pert powder型)和 熱 重 分 析(TG-DTG)(45~1 200℃、10℃/min、氮氣氣氛、STA 449F3型)測試;使用電感耦合等離子光譜發生儀(ICP,PQ9000型)和離子色譜儀(ICS-600型)分別測試MOS水泥試件浸水后溶液中Mg2+和S的濃度.

2 結果與討論

2.1 GP對MOS水泥抗壓強度和耐水軟化系數的影響

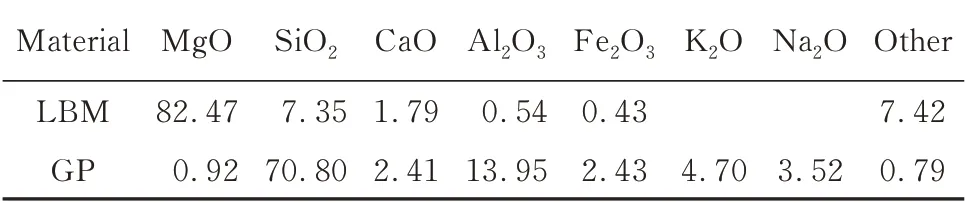

圖2為摻入GP后MOS水泥的抗壓強度和耐水軟化系數.

由圖2(a)可見:(1)隨著GP摻量的增加,MOS水泥的3、28 d抗壓強度呈現先升后降趨勢;7 d抗壓強度先下降后趨于平緩.(2)C0的28 d抗壓強度出現明顯倒縮;C30的28 d抗壓強度達到最大值,為74.1 MPa;C40與C50的抗壓強度接近,且隨著養護齡期的延長,試件的抗壓強度小幅增加.這表明摻加適量的GP對MOS水泥強度的倒縮有一定抑制作用,且可提高MOS水泥的后期強度.

由圖2(b)可見:(1)MOS水泥在50℃水中浸泡2、6 d時,C40的耐水軟化系數最大,分別是1.33和1.18.(2)在水中浸泡4 d時,C50的耐水軟化系數最大,為1.23;C0浸水6 d時耐水軟化系數僅為0.51.(3)浸水2、4、6 d時,C40和C50的耐水軟化系數均大于1.00.這說明一定摻量的GP可以改善MOS浸水后的耐水軟化系數,提高MOS的耐水性.

圖2 摻入GP后MOS水泥的抗壓強度和耐水軟化系數Fig.2 Compressive strength and water resistance softening coefficient of MOS cement with GP

2.2 GP對MOS水化產物組成的影響

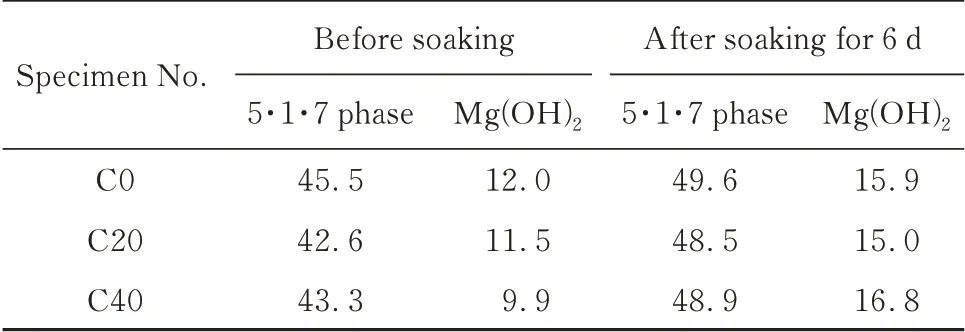

使用Topas6.0軟件計算得到浸水前后MOS水泥中5·1·7相和Mg(OH)2的晶體尺寸,結果見表2.由表2可見:浸水前,GP的摻入降低了MOS水泥中5·1·7相和Mg(OH)2的晶體尺寸;浸水6 d后,MOS水泥中的5·1·7相和Mg(OH)2晶體尺寸與浸水前相比有所增大.這表明5·1·7相的晶體尺寸并非影響MOS水泥抗壓強度的主要原因.

表2 MOS水泥中5·1·7相和Mg(OH)2的晶體尺寸Table 2 5·1·7phase and Mg(OH)2 crystal size of MOScement nm

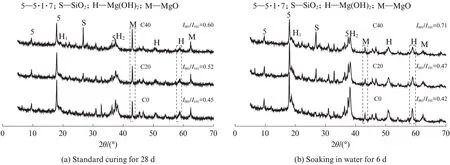

圖3為標準養護28 d和浸水6 d時MOS水泥的XRD圖譜.結合表2和圖3可以看出:(1)浸水前后MOS水泥中的水化產物種類未發生變化;浸水后,5·1·7相的衍射峰變強,晶體尺寸變大,表明MOS水泥浸水后5·1·7相在水中保持穩定,并可進一步生長發育.(2)浸水前,MgO的衍射峰峰值隨著GP摻量的增加而增大,表明摻加GP的MOS水泥中有MgO.圖3中H1和H2表示Mg(OH)2的非極性001晶面和極性101晶面.檸檬酸作為外加劑,通過螯合作用抑制Mg(OH)2的生成,促進5·1·7相生長,同時檸檬酸根離子作為含有3個羧基的多齒配體,在溶液中可以與水化層中的Mg2+結合,促進Mg(OH)2晶體001面的生長[15].Mg(OH)2為層狀結構,層狀結構的增加和橫向生長分別是101晶面和001晶面生長的結果,層狀結構之間是通過范德華力和氫鍵連接的,較高的反應溫度才能形成新的離子鍵,使晶粒增大[16].Mg(OH)2晶體生長的基本單元是Mg(OH)4-6,在MOS水泥水化前期會釋放大量熱量,同時漿體中存在較多游離的OH-,它會促進001晶面的生長.001晶面的生長表示Mg(OH)2粒徑變大,形貌規則[17].I001/I101表示Mg(OH)2晶體001晶面和101晶面衍射峰峰強比值,I001/I101值越大,說明Mg(OH)2形貌越規則.由圖3還可見:I001/I101值隨著GP摻量的增加而增大,說明Mg(OH)2的形貌發生了變化.浸水后MOS水泥中過剩的MgO生成Mg(OH)2,與Mg(OH)2的衍射峰變強相對應.

圖3 不同GP摻量的MOS水泥標準養護28 d和浸水6 d時的XRD圖譜Fig.3 XRD patterns of MOS cement with different GP contents under standard curing for 28 d and soaking in water for 6 d

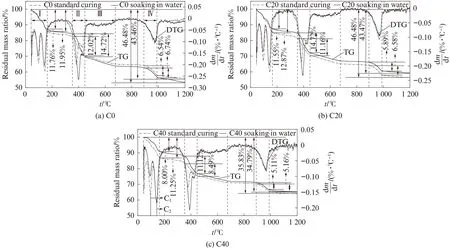

圖4為MOS水泥標準養護28 d和浸水6 d時的TG-DTG曲線.由圖4可見:MOS水泥的分解過程分為Ⅰ、Ⅱ、Ⅲ和Ⅳ4個階段[18]——階段Ⅰ主要是5·1·7相在90℃左右失去3個結晶水,在140℃左右失去剩余4個結晶水,變成5Mg(OH)2·MgSO4的過程,同時還有未反應的MgSO4·nH2O失去結晶水的過程;階段Ⅱ是5Mg(OH)2·MgSO4在380℃左右分解成為5MgO·MgSO4及Mg(OH)2在430℃左右分解為MgO和H2O的過程;階段Ⅲ為CaCO3和MgCO3的分解過程;階段Ⅳ是5MgO·MgSO4在970℃左右分解成MgO和SO3的過程.

圖4 不同GP摻量的MOS水泥標準養護28 d和浸水6 d時的TG-DT G曲線Fig.4 TG-DTG curves of MOS cement with different GP contents under standard curing for 28 d and soaking in water for 6 d

圖4顯示C0、C20、C40的TG曲線和DTG曲線隨溫度變化的趨勢一致,表明摻加GP后無新的水化產物生成,這與XRD分析結果一致.MgO與水反應生成Mg(OH)2,是MOS水泥浸水后的DTG曲線在階段Ⅱ中變化更劇烈的原因.GP摻量與DTG曲線階段Ⅱ中變化劇烈程度呈現負相關關系,GP降低了Mg(OH)2的生成量.在階段Ⅳ中MOS水泥浸水前后的DTG曲線近于重合,C0、C20、C40在這個過程中浸水前后的失重百分比接近,說明在階段Ⅳ中分解的MgSO4質量基本未變化.MgSO4來源于5·1·7相和MgSO4·nH2O,在階段Ⅰ中浸水后的失重小于在浸水前的失重,說明浸水后5·1·7相或MgSO4·nH2O變少,同時5·1·7相在水中浸泡時是穩定的,表明MOS水泥浸入水中后部分MgSO4·nH2O失去結晶水.浸水后C0體系中MgO轉化成更多的Mg(OH)2,這是C0浸水后強度下降的主要原因.圖4(c)中,MOS水泥浸水前后DTG曲線在C2處重合,在C1處2條曲線明顯偏離,表明在C40中大部分的MgSO4·nH2O并沒有失去全部結晶水,基體內部基本沒有游離的S,這與表4當中孔結構優化,基體致密相對應.

表3為MOS水泥浸水6 d時水溶液中Mg2+和S-的濃度.水溶液中的Mg2+和S主要來源于MgSO4·nH2O的溶解.由表3可見,整體上,隨著GP摻量的增加,Mg2+和S的濃度逐漸減小,其中C40浸出液中Mg2+和S的濃度最低,分別為3.01、0.52 mmol/L.由于原材料中MgO與MgSO4的摩爾比保持不變,GP摻入后提高了MOS水泥基體的密實度,能夠阻止MOS水泥內的Mg2+和S溶出,有利于MOS水泥耐水軟化系數的提高.

表3 MOS水泥浸水6 d時水溶液中Mg2+和S的濃度Table 3 Concentrations of Mg2+and S of MOScement soaking in water for 6 d mmol/L

表3 MOS水泥浸水6 d時水溶液中Mg2+和S的濃度Table 3 Concentrations of Mg2+and S of MOScement soaking in water for 6 d mmol/L

Type of ion Mg2+SO 2-4 C0 3.45 0.73 C10 3.56 0.65 C20 3.43 0.69 C30 3.30 0.63 C40 3.01 0.52 C50 3.20 0.56

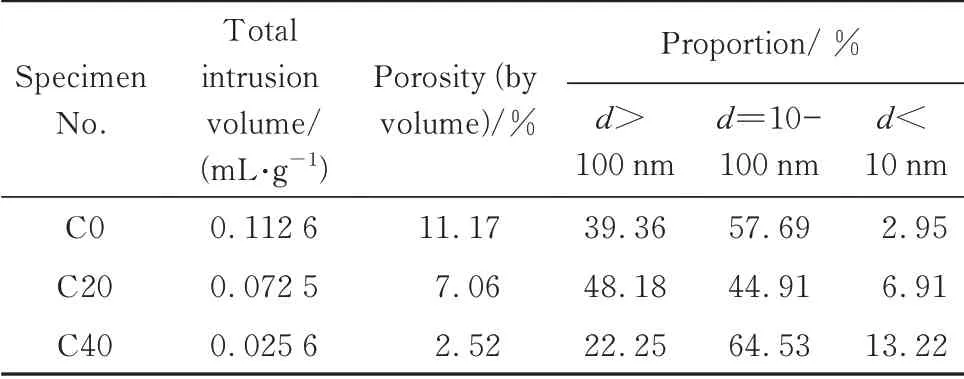

2.3 GP對MOS水泥孔隙率及微觀形貌的影響

表4為MOS水泥標準養護28 d時的孔徑分布.由表4可見:將GP摻入MOS水泥漿體后,可以減少有害孔(d>100 nm)的比例,增加凝膠孔(d<10 nm)的比例,提高MOS水泥基體的密實性;C20和C40的孔隙率相較C0分別下降了4.11%和8.65%,這說明GP對MOS水泥內部孔隙的填充作用較好;與C0相比,C40的有害孔(d>100 nm)比例降低了17.11%,無害孔(d=10~100 nm)和凝膠孔(d<10 nm)比例增加6.84%和10.27%,有害孔的比例降幅最大,這說明GP摻量的增加對MOS水泥大孔的填充作用較好.

表4 MOS水泥標準養護28 d時的孔徑分布Table 4 Pore distribution of MOScement standard curing for 28 d

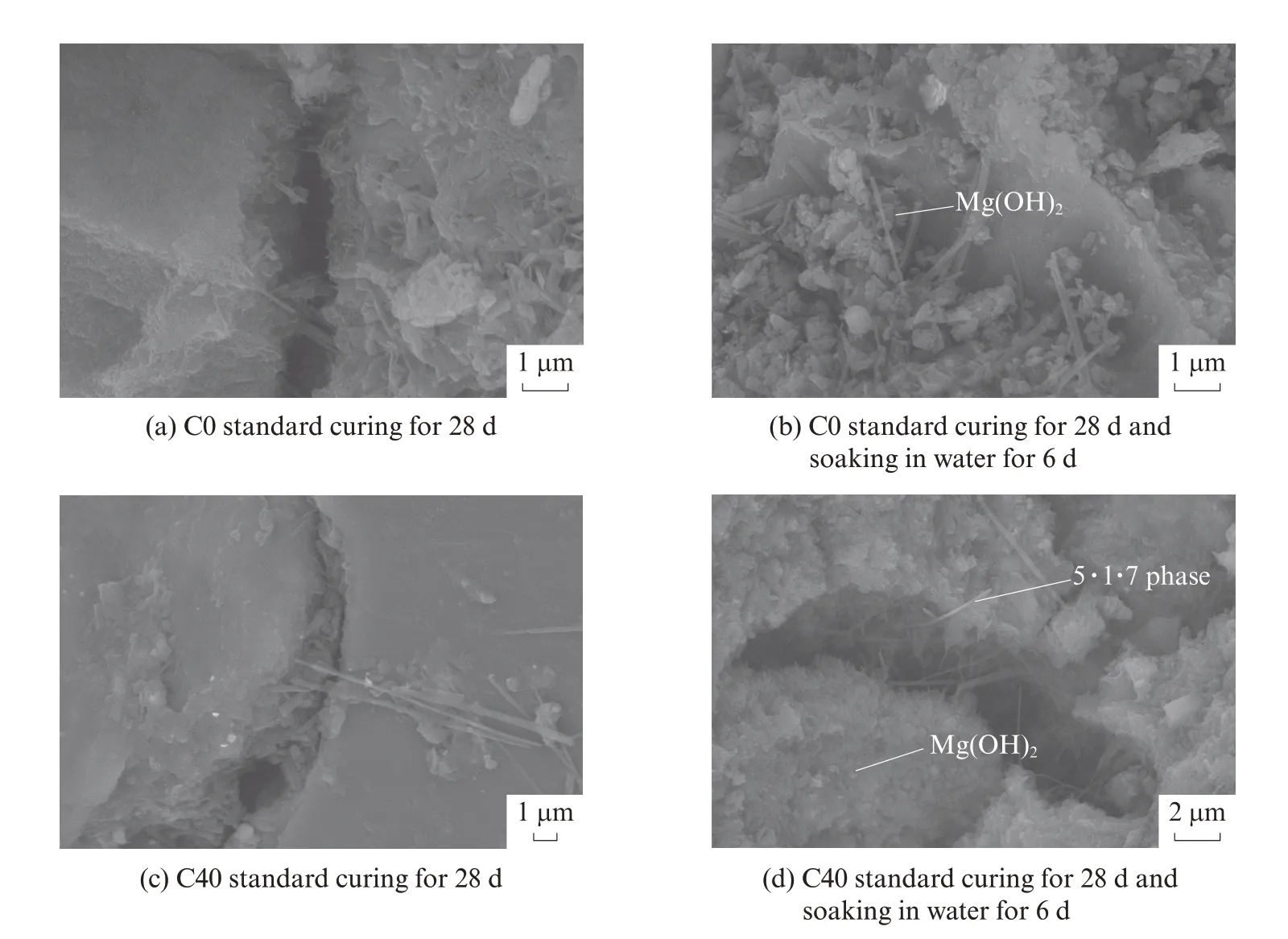

圖5為在不同養護條件下MOS水泥試件C0和C40的SEM照片.由圖5可見:C0標準養護28 d時結構中存在粗短狀的5·1·7相和表面呈疏松狀的Mg(OH)2(圖5(a));先標準養護28 d再浸水6 d時C0結構明顯變得松散,同時存在大量花瓣狀Mg(OH)2(圖5(b));C40標準養護28 d時表面同樣存在少量片狀Mg(OH)2(圖5(c)),但浸水后表面形貌相對規整,呈現薄片狀Mg(OH)2和少量呈六角片輪廓的Mg(OH)2(圖5(d)).這與衍射中I001/I101值相對應,說明摻加GP使得MOS水泥水化產物的微觀形貌在浸水前后發生了改變,表明MOS水泥基體內存有一定數量的活性MgO顆粒,該活性MgO在轉變成Mg(OH)2的過程中,改善了Mg(OH)2的結晶程度(表2),從而使得MOS具有更好的力學性能.

圖5 在不同養護條件下MOS水泥試件C0和C40的SEM照片Fig.5 SEM images of MOS cement specimen C0 and C40 under different curing conditions

Mg(OH)2晶體表面極性和比表面積均較大,使得Mg(OH)2晶體之間容易團聚,C40的孔隙率只有2.52%,極大地壓縮了Mg(OH)2晶體的生長空間.MOS水泥是堿性材料,在低溫水熱和堿性條件下,Mg(OH)2存在如式(2)~(4)所示的溶解沉淀機制[19].孔隙率的降低有利于阻止Mg2+溶出,有利于Mg(OH)的形成,促進Mg(OH)2晶體邊緣生長.

3 結論

(1)GP通過微集料效應填充MOS水泥的內部氣孔,優化水泥的孔結構,降低水泥基體的孔隙率,從而提高其抗壓強度.當GP摻量為30%時,MOS水泥28 d抗壓強度最高,可達74.1 MPa.

(2)浸出液中的Mg2+和S主要源自于MgSO4·nH2O的溶解,GP降低了浸水后MOS水泥的離子溶出濃度,且浸出液中Mg2+和S的濃度在一定程度上隨著GP摻量的增加而降低.C40浸出液中Mg2+和SO的濃度最低,分別為3.01、0.52 mmol/L.

(3)在低溫水熱條件下,摻入GP的MOS水泥耐水性提高的原因是:GP通過抑制MOS體系中MgO水化為Mg(OH)2,提高了MOS水泥基體的致密性;摻加GP的MOS水泥中剩余的活性MgO會繼續水化生成結晶度更好的Mg(OH)2晶體;GP可填充MOS水泥的氣孔,降低氣孔的體積分數,抑制水分子通過氣孔通道侵蝕MOS水泥基體內部.MOS水泥中摻入40%GP后浸水6 d時的耐水軟化系數最大,可達1.18.