商用車曲軸自動線鍛造技術(shù)研究

一汽鍛造公司12500t 鍛造生產(chǎn)線,主要承擔(dān)集團內(nèi)部、外部重型卡車前軸、曲軸類大型模鍛件的生產(chǎn),承擔(dān)著公司總產(chǎn)量的30%以上,于2006 年建成投產(chǎn),屬于手動輔助操作的半自動化生產(chǎn)線。為提升生產(chǎn)線的自動化程度、提高過程穩(wěn)定性、產(chǎn)品一致性,于2016 年初啟動生產(chǎn)線全自動化改造項目,經(jīng)前期技術(shù)方案評審、工藝技術(shù)升級改造評審、設(shè)備制造、現(xiàn)場施工與后期調(diào)試,歷時近3 年,實現(xiàn)了安全、高效、高質(zhì)的目標(biāo),生產(chǎn)線裝備水平、產(chǎn)品質(zhì)量達到國內(nèi)領(lǐng)先,國際一流水平。

除鱗工藝

鍛造坯料加熱產(chǎn)生氧化皮問題一直是制約鍛件表面質(zhì)量的關(guān)鍵問題,同時由于氧化皮硬度極高,增加了模具的磨損,降低模具壽命。為解決此問題,對自動線改造項目評審后,引入了高壓水除鱗裝備。

利用高壓水氣爆原理,對中頻加熱后坯料表面的氧化皮進行清理,坯料表面氧化層在高壓水的作用下產(chǎn)生變形、被擊碎,同時由于受坯料表面高溫作用,高壓水產(chǎn)生氣爆瞬間清除表面氧化皮,解決了氧化皮對鍛件質(zhì)量與模具壽命的影響。通過除鱗技術(shù)的應(yīng)用,鍛件感觀質(zhì)量顯著提升,同時降低了模具使用過程的磨損。高壓水除鱗技術(shù)效果圖和技術(shù)原理如圖1、2 所示。

自動噴淋系統(tǒng)開發(fā)使用

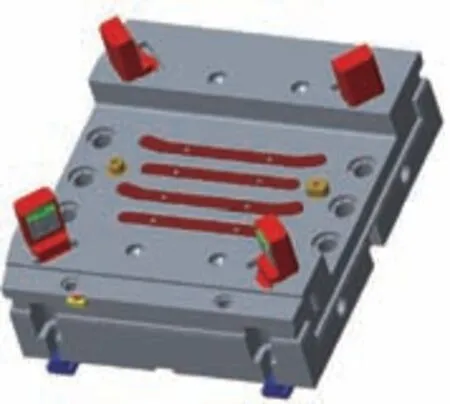

鍛造過程中需要對模具進行潤滑、冷卻,以滿足工藝要求并提高模具使用壽命,通過研究開發(fā)模具自動噴淋系統(tǒng),由機器人帶動噴淋臂實現(xiàn)模具自動潤滑與冷卻,大大改善了模具工況,提升模具壽命與鍛件質(zhì)量。

自動噴淋系統(tǒng)開發(fā)過程中,充分考慮規(guī)避了噴淋過程可能對產(chǎn)品質(zhì)量的影響,通過水、石墨、壓縮空氣的獨立管路設(shè)計實現(xiàn)了精準(zhǔn)控制模具溫度、石墨覆蓋、積液吹掃功能,良好的潤滑效果與模具溫度控制大幅提高了自動線的模具壽命,模具壽命由之前的3200 件提升到4200 件,同時提升了鍛件表面質(zhì)量。自動噴淋系統(tǒng)結(jié)構(gòu)圖及噴淋臂示意圖如圖3、4 所示。

自動線模體結(jié)構(gòu)工藝研究

1、進一步完善最密切聯(lián)系原則理論體系,使其能更好地適應(yīng)中國的國際私法實踐。由于各國的國情和社會制度各不相同,導(dǎo)致了各國的國際私法體系也不盡相同。對于中國而言,我國的國際私法體系尚處于起步階段,理論構(gòu)建不甚完備,且?guī)в兄袊厣鐣髁x法治理論的色彩,在立法和司法中不可避免的與行政法、民法、刑法等其他實體法或是程序法相互影響交融,雖然是國際私法,但仍保留了以國家利益和社會利益為本位的立法思想。所以,如何將國際上先進科學(xué)的國際私法理論與我國實際國情相結(jié)合是十分重要的議題。與此同時,我國學(xué)者也要積極自主構(gòu)建適于我國司法實踐的最密切聯(lián)系原則的適用方法,使其理論構(gòu)建更加完備。

在主機模體中間,增加了二級換模機構(gòu),也稱二級座結(jié)構(gòu),二級座可在主機模體內(nèi)通過快速換模小車(亦稱導(dǎo)軌快換系統(tǒng))進行拉入拉出(圖6),實現(xiàn)快速換模,省去了將整個模體機構(gòu)拉入拉出的時間,大大減輕了勞動強度,同時避免了天車吊運帶來的安全隱患,并且提高了換模效率。二級座與主機模座之間通過液壓把緊,液壓把緊系統(tǒng)體積小,剛度大,精度高,壽命長,易于實現(xiàn)安全保護。基于安全和操作方面考慮,采用自動翻轉(zhuǎn)機構(gòu)將二級座進行翻轉(zhuǎn),更換鍛模,消除了天車操作帶來的安全隱患,降低了輔助人員的勞動強度,提高了換模效率。

鍛造設(shè)備主機模體在主機結(jié)構(gòu)中起著舉足輕重的作用,承擔(dān)著設(shè)備運轉(zhuǎn)帶來的打擊力,并且最終傳遞至鍛件,保證鍛件成形。前期主機模座上下模體配合方式為導(dǎo)柱導(dǎo)套配合,長期使用磨損后出現(xiàn)鍛件錯差,鍛件一致性差,導(dǎo)柱導(dǎo)套自身更換亦是相當(dāng)繁瑣。另外導(dǎo)柱導(dǎo)套為不分開結(jié)構(gòu),減小了機器人送件取件空間。為了便于坯料順利送至主機模體內(nèi),將導(dǎo)柱導(dǎo)套結(jié)構(gòu)改為X 形導(dǎo)軌結(jié)構(gòu)(圖5),導(dǎo)軌上安裝快速更換導(dǎo)向板,一旦長期使用發(fā)生磨損,即可實現(xiàn)快速更換,從而保證主機模體的導(dǎo)向精度。

自動線鍛模結(jié)構(gòu)工藝研究

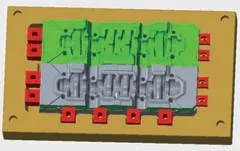

商用車曲軸在機鍛模具工藝布排上,分為預(yù)鍛、終鍛工步,終預(yù)鍛模具安裝在二級座上,通過拉出拉入二級座即可完成模具的切換。由于曲軸類產(chǎn)品外形尺寸相差不大,鍛模采用標(biāo)準(zhǔn)模塊大小,避免了二級座和共用件屢次更換帶來的不便。所有模具安裝基準(zhǔn)一致,即終鍛模具作為最終安裝定位基準(zhǔn),通過預(yù)鍛模具擠壓終鍛模具,并采用楔塊把緊,實現(xiàn)模具緊固,如圖7 所示。機鍛模具實現(xiàn)標(biāo)準(zhǔn)化設(shè)計后,縮短了模塊準(zhǔn)備時間,且同類產(chǎn)品之間模塊可互相替換,尤其體現(xiàn)在新產(chǎn)品模具準(zhǔn)備中,大大縮短了產(chǎn)品同步開發(fā)所用時間,使我司在新產(chǎn)品開發(fā)過程中處于優(yōu)勢地位。同時鍛模頂桿,也稱二級頂桿,采用標(biāo)準(zhǔn)化設(shè)計,所有頂桿采用

33mm 直徑。標(biāo)準(zhǔn)化設(shè)計后,極大的提高了工作效率,并且減少了模具準(zhǔn)備時間。

1.聯(lián)系生活原則,即運用網(wǎng)絡(luò)技術(shù)展開教學(xué)時,不能脫離實際生活,要緊扣學(xué)生的學(xué)情與生活背景,從而引起學(xué)生的興趣。

商用車曲軸鍛模通過封料擋墻(圖8),實現(xiàn)規(guī)整化飛邊,封料擋墻設(shè)計為上下模一凸一凹,凸起部分設(shè)計在下模,凹進部分設(shè)計在上模,通過合理的寬度及擋墻間隙(擋墻間隙一般大于飛邊橋厚5mm 以上為宜),達到預(yù)期飛邊效果。規(guī)整后飛邊便于機器人夾鉗抓取,從而傳遞至下一工位。

急性淚囊炎是眼科常見的急癥,通常是在慢性淚囊炎的基礎(chǔ)上,由于各種因素例如身體抵抗力減弱、感染較強的毒力的細菌等,導(dǎo)致淚囊和周圍組織的急性化膿性炎癥。淚囊位于危險三角區(qū),淚囊的急性炎癥常致周圍組織受累且膿腔壓力高 [1],如果處理不當(dāng),炎癥容易擴散致眶蜂窩織炎、顱內(nèi)感染等,嚴(yán)重時可危及生命。傳統(tǒng)治療方案為:先在局部及全身使用足量抗生素控制炎癥。如炎癥不能控制,膿腫形成,則切開排膿,置入引流條,傷口愈合炎癥完全消退后按慢性淚囊炎處理[2]。這樣病人不能快速解除危險三角處的急性炎癥,痛苦持續(xù)時間較長,風(fēng)險較大。本研究旨在觀察急性淚囊炎行鼻內(nèi)鏡下鼻腔淚囊吻合術(shù)的手術(shù)效果,現(xiàn)報告如下。

自動線切邊工藝研究

為適應(yīng)自動線工藝要求,滿足機器人自動抓取,切邊工序采用切邊復(fù)合模工藝,即俗稱的“抱切”,“抱切”工藝原理為通過機器人將帶飛邊鍛件擺放至下沖頭工位,切邊凹模安裝在上模體,設(shè)備運轉(zhuǎn)帶動上模體,并且凹模內(nèi)含有校正上模,切邊凹模完成切邊后,校正上模通過液壓機構(gòu)實現(xiàn)退件和鍛件校直功能,切邊后鍛件保留在下沖頭上,機器人按照自動程序?qū)⑵淙∽撸瓿汕羞吂ば颍瑵M足自動線生產(chǎn)流程。

至此,商用車曲軸生產(chǎn)線實現(xiàn)了全序自動線鍛造工藝生產(chǎn),提升產(chǎn)品質(zhì)量的同時,提升了生產(chǎn)效率,在國內(nèi)率先實現(xiàn)了自動化改造工作。