關于高溫合金鍛造模具的加工策略

鍛造模具在機械制造行業的應用非常廣泛,而高溫合金鍛造模具的加工工藝本身就是一項難度系數相對較高的工作,若想提高鍛造模具的加工效率更是需要一定的技能改革與創新。本論文以高溫合金鍛造模具的加工為例,對相關概念進行闡述,在分析傳統鍛造模具加工工藝弊端的基礎上研究加工刀具選擇及切削參數設置,通過實驗分析,確定最佳的切削工藝參數組合:切削速度、切削深度、切削寬度、進給量,給出相應的高溫合金鍛造模具加工的策略,為后續的生產加工解決難題,減低刀具使用成本,提高加工效率;為高溫合金材料模具的加工找到最佳工藝參數,編制優化工藝流程。

相關概念闡述

高溫合金

高溫合金是一種抗氧化與抗腐蝕性強的金屬材料,能夠在900℃以上的高溫下進行工作,這種金屬材料以鐵、鎳、鈷為基礎,抗疲勞性強,具有一定的組織穩定性與使用可靠性。目前,高溫合金材料被廣泛應用于航空、航天、石油、化工等領域。高溫合金主要包括以下六種類型:變形高溫合金、鑄造高溫合金、粉末冶金高溫合金、氧化物彌散強化合金、金屬間化合物高溫材料、環境高溫合金。本論文主要研究鍛造高溫合金模具的加工。

第一,對信息渠道進行融合。受大數據技術的影響,媒體信息渠道從以往的電腦PC端逐漸向智能手機端轉移。網絡是新媒體當下的主要傳播渠道,但從新媒體的未來發展形勢來看,新媒體的信息渠道發展更偏向于智能手機等移動終端。照片、視頻的拍攝作為現代智能手機的一項基本功能,智能手機拍攝照片及視頻的清晰度以及照片及視頻的色彩處理技術完全滿足網絡傳播的要求。對信息渠道進行融合是增強媒體信息的互動性以及媒體信息話語權的重要途徑。

逆變器的鍵合圖模型中存在逆向鍵合圖,所以適合設計開環控制的結構,通過解耦(逆矩陣運算和擾動補償),并鎖定動態誤差可以將開環控制結構擴展到閉環控制。

鑄造高溫合金模具通常情況下是指只能通過鑄造的方法成形的一種高溫合金。鑄造高溫合金的主要特性包括:

⑴切削力大,高溫合金含有許多高熔點金屬元素,構成組織結構致密的奧氏體固溶體,合金的塑性好,原子結構十分穩定,需要很大能量才能使原子脫離平衡位置,因而變形抗力大。其切削力是普通鋼材的3 ~5 倍,這就增強了對機床剛性和刀具剛性、鋒利程度的要求。

⑶切削溫度高,切削時,塑性變形嚴重,刀具與工件、切屑之間存在著強烈的摩擦,產生出大量的切削熱,又因高溫合金導熱性差,導熱系數是45

鋼的(1/5 ~1/2),故使變形區的切削熱高度集中于狹小的切削區域內,造成1000℃以上的高溫,這樣的高溫必然導致擴散磨損和氧化磨損。同時,也會導致刀具和工件的變形,進而影響工件尺寸精度。

但是,廣西依托西江集團開展船閘聯合調度也存在一定的局限性,一是西江集團作為廣西通航建筑物統一管理、聯合調度的運行單位,不具備行政管理職能,不能對船舶過閘的違法違規行為進行執法處罰,也不適宜承擔對過閘船舶進行安全檢查等職責。二是實現多線多梯級船閘的聯合調度,需要建立完善的過閘船舶數據庫,融合電子航道圖、海事AIS、水位和流量等多個政府部門的數據信息,一些數據還涉及保密,西江集團難以做到信息資源的有效整合。

⑵加工硬化傾向嚴重,由于切削溫度高,基體組織中強化相析出,造成表面硬化,這些析出的硬質點在切削過程中會引起刀具劇烈的磨損。同時,在高溫下 刀具與工件之間的親和作用易造成刀具與工件粘附。

鍛造模具

鍛造模具主要是指金屬在熱態或冷態下進行體積成形的過程中所用的模具的總稱。由于金屬體積成形的形狀不盡相同,所以鍛造模具的結構也不盡相同,本論文主要研究高溫合金等溫精鍛造具,此類模具具有以下特點:結構復雜、高精度、高硬度、高強度、低導熱率、低塑性和高塑性、有硬質點和硬夾物等。此類材料的切削過程符合金屬切削的一般原理與規律。但是,此類模具在切削過程中也存在一些顯而易見的劣勢,切削力大,切削溫度高;加工硬化嚴重;容易出現粘刀現象和高硬質點的摩擦現象。本文將針對以上狀況,從工藝與生產兩方面入手,尋求高溫合金鍛造模具加工工藝效率的提高,整合與優化加工工藝路徑。

高溫合金鍛造模具傳統加工的分析

模具加工工藝問題分析

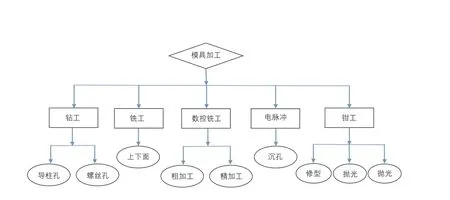

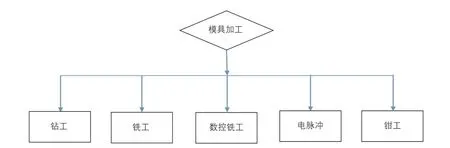

高溫合金模具加工是本單位初次接觸,根據對模具材料與結構的分析,參考普通鍛造模具的加工工藝,編寫了模具加工工藝流程如圖1 所示。

⑴鉆工。鉆螺孔、沉孔及導柱孔,在鉆孔過程中由于材料特性,普通鉆頭無法實施鉆孔,遇到硬質點更無法加工,更換合金鉆頭后,加工也非常困難,僅兩個

50mm 的導柱孔就加工了40 小時,比普通材料同等直徑的孔加工多20 倍。

(1)準備階段。準備階段的主要任務是:第一,研究應用領域,并根據現有的本體庫和對應用領域的描述來創建應用本體;第二,尋找與應用領域相關的知識源,創建知識源本體;第三,配置知識源網絡——在知識源內部進行知識分配。

⑵銑工。銑上下面及基面,由于沒有使用冷卻方式,造成刀具磨損嚴重。

⑶數控銑。銑型槽、毛邊槽、鉗口、阻料溝及48mm×48mm×26mm 的方形沉臺,由于數控銑轉速達不到高速旋轉的要求,出現加工型槽及阻料溝,采用小直徑刀具時無法提高加工速度,影響了加工效率。

式中:xl是第l個單元的輸入;xl+1是第l個單元的輸出,同時是第l+1個單元的輸入;W={Wl,k|1≤k≤K}為與第l個殘差單元相關的權重和偏差的集合,其中K是殘差單元內部的層數;F(xl,Wl)為網絡的殘差函數;f(yl)為網絡的ReLU函數;函數h(xl)為恒等映射。

通過對第一塊模具加工的經驗總結,對加工工藝路線進行了優化,各工序的加工內容有所變化,分工更合理,并且增加了電加工工序,取消了油模工,具體加工工步圖如圖3 所示。在模具正式加工之前,可以先利用VERICUT 軟件事先對模具加工工藝進行實驗仿真模擬,以便于在實際加工的過程中發現問題、尋找不足。

超聲造影還具有一些不足,例如操作者依賴性大、有創性、可使患者發生造影劑過敏等[6]。而且,由于動脈相的時間窗不夠長及由于微泡所產生的信號在深部病變中受到限制等原因,超聲造影在定位多個或位置較深的目標病變中是有挑戰性的[7]。

⑸油模工。由于高溫合金材料的特性,油石無法油研型槽。

除李約瑟之外,很多中外學者也分別從社會的政治制度、經濟制度、文化與宗教傳統等角度,對中國沒有產生近代科學的原因作了深入探討。

刀具選用問題分析

最初采用的是普通鉆頭,鉆頭磨損很快,修磨一次鉆頭,鉆孔深度僅5mm,造成人、機疲勞,嚴重影響加工效率。銑刀主要用可轉位刀(牛鼻刀)去除粗加工余量,半精加工與精加工用球頭刀;采用的是國產株洲普通硬質合金刀片(YD05),每粒刀片加工時間約10min,既費刀片,效率又低。

加工參數的問題分析

工藝路線的安排,重點體現在以下四方面:

高溫合金鍛造模具優化后加工工藝的分析

鑄態高溫合金鍛造模具結構的分析

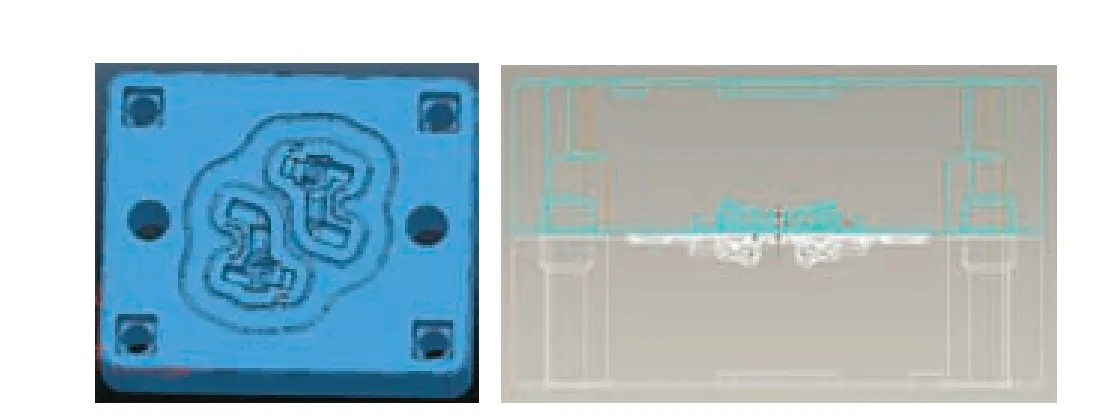

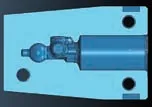

傳統的高溫合金模具的加工缺乏對模具結構進行詳細的分析,不了解各個零部件之間的尺寸與構造,對模具結構尺寸掌握不精細,無法深入理解模具的設計意圖與工藝性能,以圖2 所示的模具模型為例,對其尺寸與構造進行分析,根據鍛造模具的加工參數,確定模具加工工藝的尺寸并進行相關的實驗。通過對模具結構的分析,其結構比較復雜,成形部分由上下模塊組成,有兩個導柱孔、四個螺絲沉孔、雙型槽、過橋上有R1.5mm×2 的阻尼溝,加工難度非常大。

模具加工工步的實驗分析

⑷鉗工。由于沒有合金鉸刀,鉆導柱孔無法保證配合精度,導致鉗工花大量時間修配導柱孔,而且由于數控銑加工的型槽表面質量較差,鉗工修型槽時間所需工時也很多。

提高高溫合金鍛造模具加工效率的策略分析

設置加工策略

由于初次接觸高溫合金模具的加工,對材料特性不了解,刀具的頻繁更換,導致各工序的加工參數調試時間過長,影響了加工質量與加工效率。

學困生缺乏對數學的學習興趣:學困生難以學好數學的主要原因還是在于學習數學時的態度,大多數學困生會因為覺得數學學科枯燥乏味,因而在學習數學時會比較隨意,往往在學習數學的過程中遇到難題就會喪失學習的興趣。此外,還有的學困生因為在其他學科的學習成績也比較落后,從而導致自信心的缺乏,認為自己不夠聰明,學什么都學不好,面對數學更是產生了畏懼心理。

社會的發展越來越快,人們生活的節奏也開始越來越快,社會激烈的競爭使得人才的需求也越來越多,與之相對的是要求也越來越高。所以人們如果想要適應這個社會,那么就應該讓自己去適應社會的需求。現在社會考驗的是人的綜合素質,例如團隊合作能力、協調能力、溝通能力等,而這些能力都是可以通過體育拓展來培養的。體育拓展迎合的社會的需要,培養出的人才也迎合了市場的需要,所以只有讓這些學生在拓展訓練中不斷的突破自己,培養自己的綜合素質和意志力,才能更好的適應社會的發展。

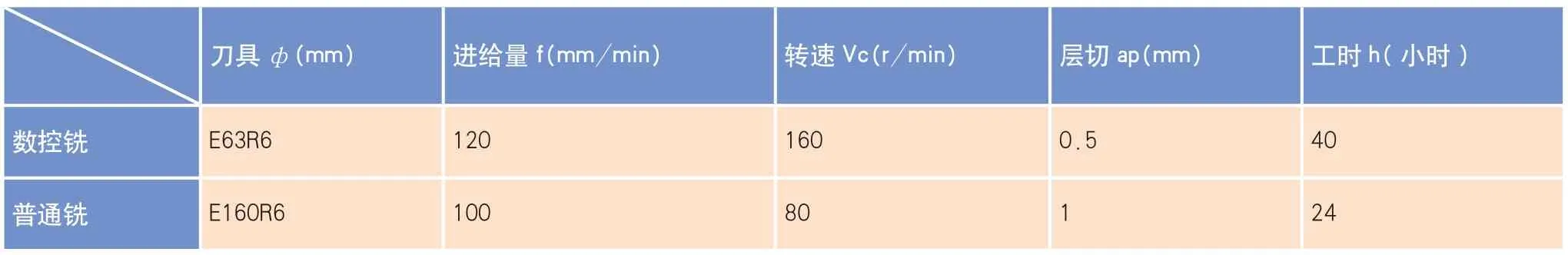

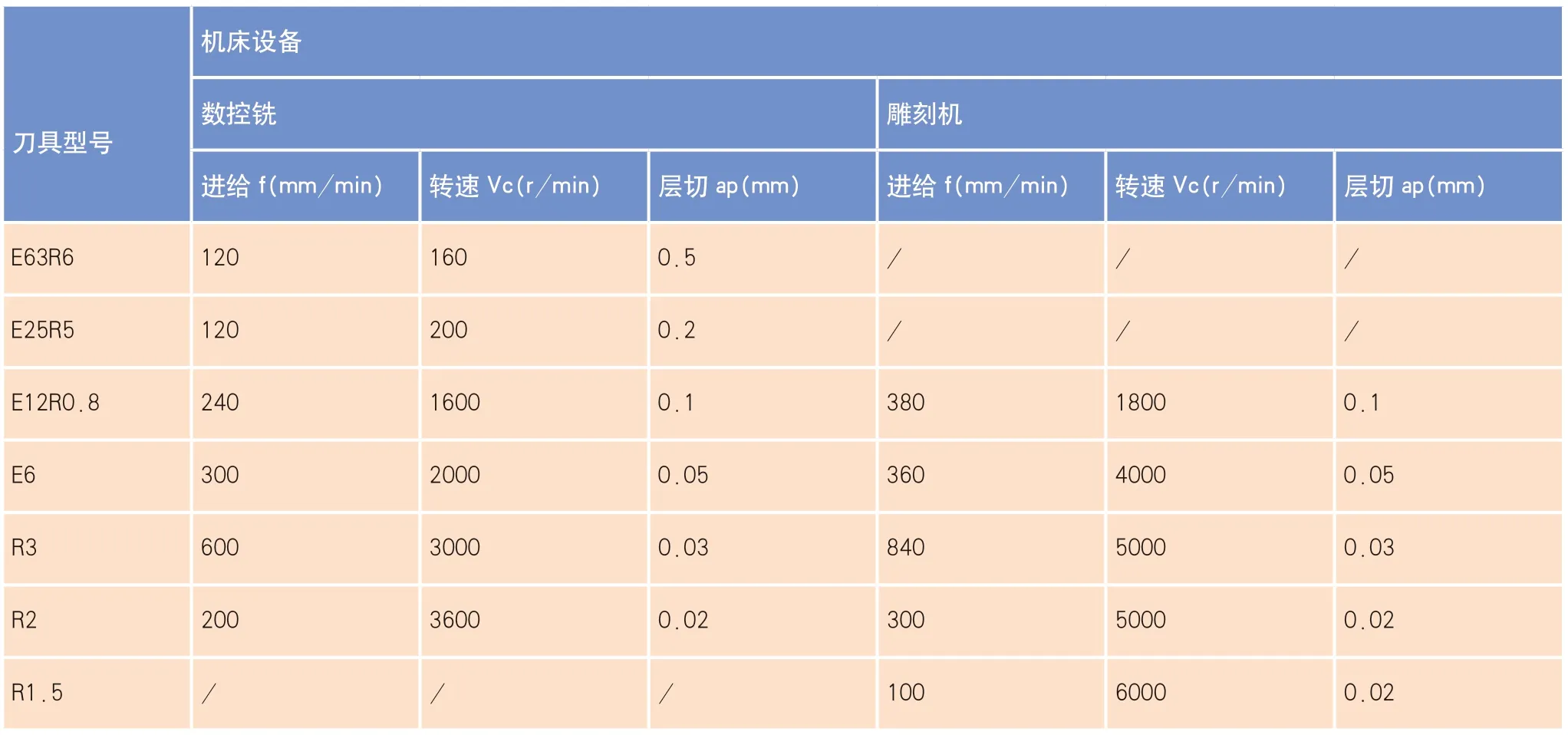

⑵加工高溫合金時吃刀抗力大,故機床、刀具、夾具必須具有足夠的剛性,尤其是粗加工,首先考慮普通機床加工。普通銑床主軸剛性好,可使用直徑比較大的盤銑刀,因此上、下模墊塊及上、下模塊的上下面先由普通銑床去除余量,單面留1mm 余量,再利用數控銑床進行精加工。這樣可以有效的提高加工效率(表1)。根據模具尺寸的要求分模面見光即可,將余量留在底面,加工型腔時在分模面對刀保證型腔深度。

⑶主要工序是數控加工,合理的安排數控銑與雕刻機分工合作,先由數控銑將頂桿孔、導柱孔、毛邊槽及鉗口加工到位,再將型槽及阻尼溝轉至雕刻機上進行加工,利用雕刻機的高速切削功能,加工復雜型槽與R1.5mm 的阻尼溝比數銑加工效率可提高5 倍,而且加工精度及表面質量遠比數控加工好。

⑷已經鉆過通孔的48mm×48mm×26mm 的方形沉臺,選用電脈沖加工是最佳選擇,避免數控銑小刀清角;同時取消了油模工工序,采購拋光輪由鉗工拋光,加工工藝的優化大大提高了加工效率。

由于對模具結構及材料的了解不夠細化,沒有通過對模具造型分析模具的整體結構,了解模具的尺寸精度,沒有意識到高溫合金鍛造模具的加工是一項技術性強,難度高的工藝,導致模具工藝編寫不合理,影響了加工質量與加工進度。

選用合理的切削參數

根據高溫合金的性能和切削過程中的特點,加工時應考慮以下幾個方面:

⑴鉆孔是模具加工難度最大的工作。先由數控確定孔的中心位置,鉆好中心孔,為了提高加工質量,導柱孔可先鉆

35mm 的荒孔,再由數控銑加工至尺寸,為后序鉗工配導柱節約了時間。

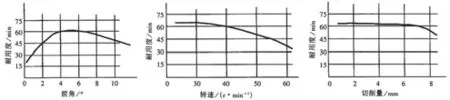

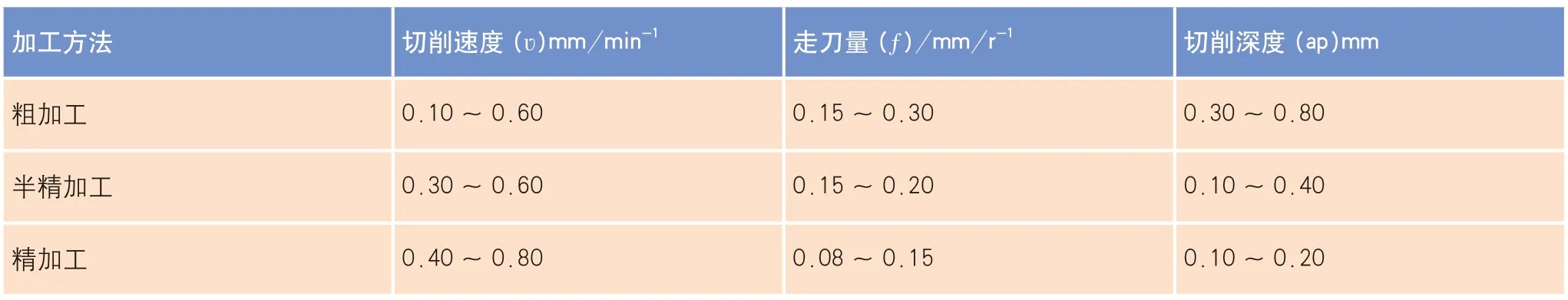

⑴切削參數。在切削高溫合金時切削速度與刀具耐用度的關系具有較明顯的駝峰性,切削速度過高或過低時刀具磨損均較快。一般采用低轉速、小走刀量、大切削深度加工(表2)。

⑵刀具幾何參數。一般刀具前角應略小(0 ~10°) ,后角應較大(10°~15°),主偏角應盡可能小些(45°~75°),原則是選擇較小前角、較大后角、較小主偏角的刀片。為避免刀尖燒損和崩刃,刀尖采用圓弧過渡;鉆頭使用全合金鉆頭,相比普通鉆頭效率提高了50%。

⑶數控銑刀采用進口鎢鈷類硬質合金刀具。瑞典山特維克(HIP)和日本三菱(HTi20T),此兩種硬質合金刀片具有高硬度和耐磨性,耐熱性和導熱性較好,而且有較好的抗粘結性。刀片選用時刀口不能有崩刃、裂紋、缺口,刀具要鋒利。

⑷加工高溫合金時,不論何種切削,都必須連續不斷地加注冷卻潤滑液,嚴禁加工中斷流忽冷忽熱而造成刀具崩刃,采取柴油加機油混合冷卻(比例10:1)。

優化數控加工程序

優化數控加工程序及走刀路徑方式,主要從以下五個方面進行改進。

⑴利用VERICUT 軟件進行夾具建模,在模擬中能明確看出是否有碰撞或過切現象。

⑵粗、精銑加工程序分開,粗加工用數控銑床程序,精加工用雕刻機程序。

⑶加工毛邊槽選用偏置區域清除策略加工,精加工導柱孔則選用最佳等高策略加工,銑阻料溝選用R1.5mm 的成形球頭刀沿溝槽中心輪廓加工。根據不同結構、不同精度要求選用不同的加工策略,這樣既能保證模具加工質量,又能提高加工效率。

⑷調整加工參數,不同的刀具、機床選用不一樣的加工參數(表2)。

⑸根據型槽結構分段采取不同的加工路徑方式,由平行加工三維偏置加工及等高加工等幾個方式組合而成。

加工中應注意的事項

由于此材料加工硬化傾向嚴重,所以最后一刀切削深度要不小于0.1mm,且所有的切削加工工序都要求實現均勻的切削進給,避免手動進給。在切削過程中,不允許刀具中途停頓,以免加劇刀具磨損。對于有型面要求的零件,成形刀無法直接加工成形,應盡可能使刀具在數控機床上按設定的軌跡進行加工,或先用一般刀具進行粗加工,最后留少許余量用成形刀精加工,以保證型面要求。

此外,“水資源監控終端產品認證實施規則”“國家水資源監控能力建設項目監測站設備安裝調試規范”“國家水資源監控能力建設項目通信及計算機網絡技術條件”“國家水資源監控能力建設項目軟件平臺業務功能規范”等一系列標準規范即將制定。

加工效果對比

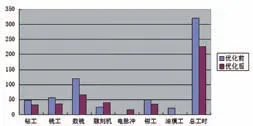

同等結構的模具加工工時由原來的321 小時縮短至225 小時(圖4),提高了加工效率,縮短了制模周期。

高溫合金模具加工工藝的拓展

針對鑄態(K403)高溫合金材料通過現場加工實踐、對比,將機床、刀具等多種相關因素固化,得出一組可指導現場實際加工的有效參數。參考以上總結的參數,后期連續加工了三套不同結構的圓錐形擠壓模具(圖5),增加了車工工序,總結出了車削加工參數(表3)及刀具前角、機床轉速和切削量與刀具耐用度的關系(圖6),并保證了一次試模合格。

結束語

隨著新材料、新工藝技術的不斷創新發展,加工模具或零件將向高品質、高效率的方向發展,考慮集成加工時所有影響加工的因素,使得切削參數高度集成化。在不久的將來,通過我們加倍的努力,模具和零件加工行業會不斷發展壯大,切削技術將更上一個臺階。