整車平臺總布置設計及結構模型搭建方法

熊良劍

(武漢格羅夫氫能汽車有限公司,武漢430070)

主題詞:平臺開發 平臺架構 結構模型

1 前言

隨著市場競爭日趨激烈和汽車產品需求的不斷增長,逐個車型開發的傳統產品開發模式面臨著高昂的時間成本,無法滿足產品快速更新換代需求。相比之下,整車平臺具有產品衍生能力強、新產品迭代時間短、開發和制造成本分攤薄的優勢,目前已在許多汽車制造商中廣泛應用。本文結合某B級平臺,闡述了整車平臺開發過程中總布置的設計方法和原則,探索同平臺不同車型之間的結構集成特征和衍變策略,從而確定平臺帶寬并搭建平臺結構模型。

2 整車平臺開發

整車平臺化開發是基于平臺理念進行產品設計的一種方法,它和整車開發之間的主要差異在于:整車開發是單一車型開發,而平臺開發是平臺帶寬范圍內的一系列車型的組合,它們可能采用相似或相同的底盤、車身結構和動力單元。這就要求汽車制造商必須提前進行產品的總體規劃和布局,其本質目標包括以下2點。

(1)保證零件在不同車型之間最大程度的通用化和系列化,擴大零件的規模以降低其綜合成本,并可以減少產品品種,從而降低企業管理成本;

(2)縮短整車產品的迭代周期,一般全新的整車產品開發周期約36個月,通過平臺化開發的模式可縮短至24個月。

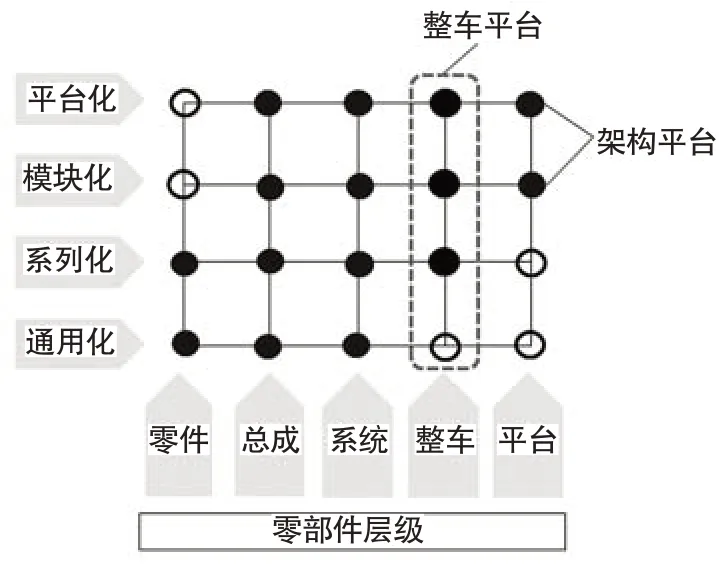

對汽車產品而言,零部件的組合關系如圖1所示。平臺最大程度的通用化和系列化的本質目標體現在零件、總成和系統的“四化”(平臺化、模塊化、系列化和通用化)水平上。其中,單個零件主要通過系列化和通用化設計,實現在不同總成或系統之間最大化的使用。對總成和系統而言,其“四化”要求更高,包括:

圖1 車型零部件組合

(1)設計上,要求具備相同或相似的尺寸、容積、接口形式、功能特性和工作環境。

(2)生產領域,要考慮模夾檢、生產和安裝工藝的通用性。例如大眾的發動機系列化設計,可以很好的實現其自身以及發動機附件的通用化設計。針對每一個總成或系統開發時,需要根據平臺的結構性能要求,綜合平衡決定其開發形式。

3 結構模型的定義

平臺開發的核心思路在于:應用一些通用或者系列化的基礎單元搭建形成一個可擴展的載體,也稱為平臺結構模型,基于該模型可以快速衍生出不同的整車產品。

將零件、總成和系統定義為基礎單元,將經過產品設計和結構集成的基礎單元定義為結構單元,它往往是按照所處的區域與環境件(區域內與之相互關聯的周邊部件)進行集成,能滿足某種特定的功能。

常說的模塊便是結構單元的一種形式,比如前端冷卻模塊,其中整車結構模型是由若干個結構單元組合而成的,該模型可直觀描述單一車型上各個結構單元之間的結構和尺寸關系。

平臺結構模型是在整車結構模型之上,它體現的是同平臺上各車型之間的差異及結構演變策略。結構模型的設計和搭建是整車平臺設計的核心,它涵蓋了該平臺所能承載的整車定義以及帶寬,包括整車類型、關鍵尺寸、主體結構和主要性能。

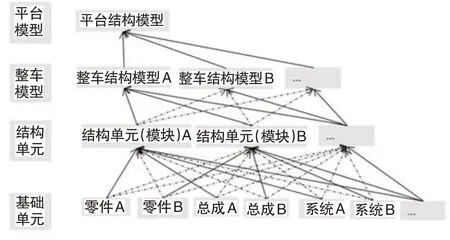

平臺結構模型的4 個層級關系中,基礎單元的通用件數量代表著平臺的通用化程度,結構單元的多少反映出平臺集成度的高低,整車結構模型的數量則表示平臺承載能力(圖2)。

圖2 平臺模型層級關系

4 某平臺架構設計及平臺模型搭建

4.1 整車平臺規劃與產品布局

車企開發車型時根據公司現狀總體規劃整車平臺與產品布局。本文中以某車企現狀重點規劃的A級和B 級2 個平臺作為研究基礎,總體產品規劃情況如表1。這2 個平臺所能開發的整車產品,可以覆蓋市場上80%的車型需求。

表1 某車企平臺與產品規劃

4.2 整車架構設計

4.2.1 平臺關鍵尺寸定義

根據某B級平臺規劃,首先進行平臺關鍵尺寸的目標設定。目標設定需結合競品車型及整車布置參考系,突出平臺或車型的設計亮點(如突出寬敞的內部空間,則需要把相關的頭部空間/膝部空間目標值設定的較大一些)。

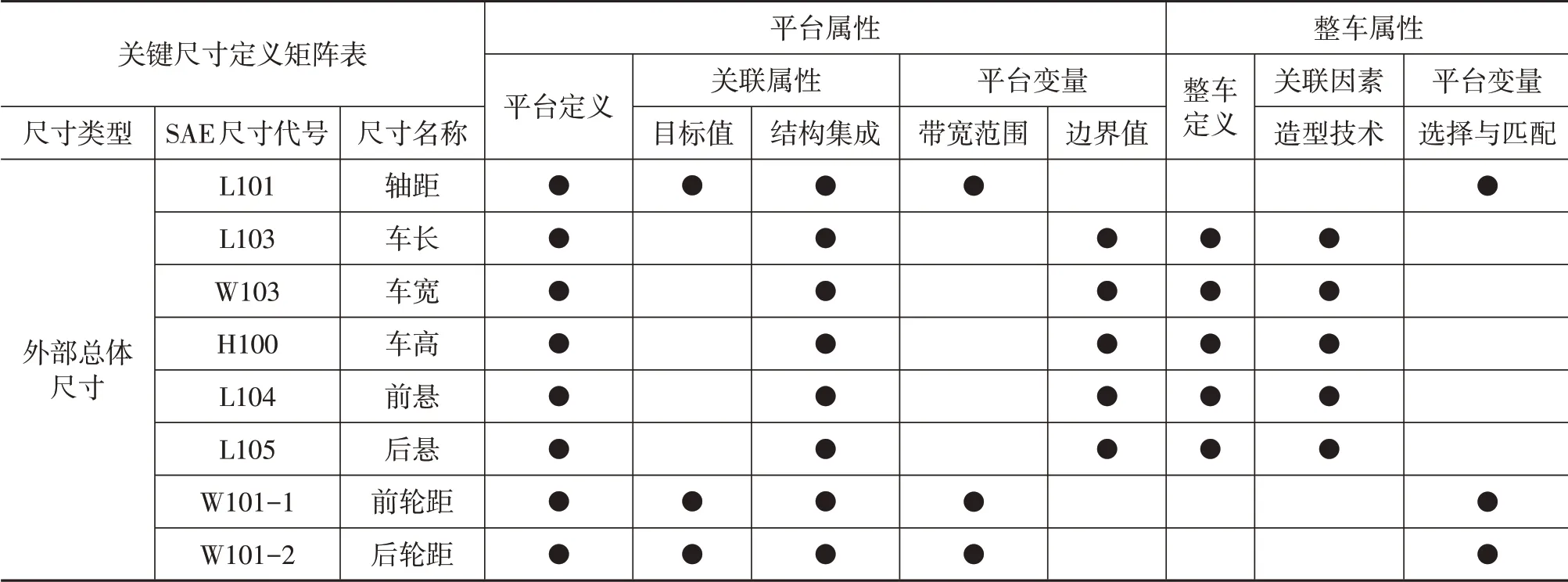

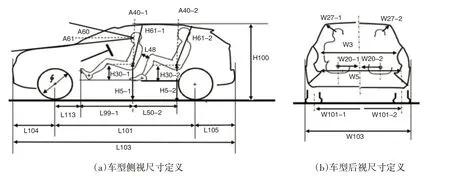

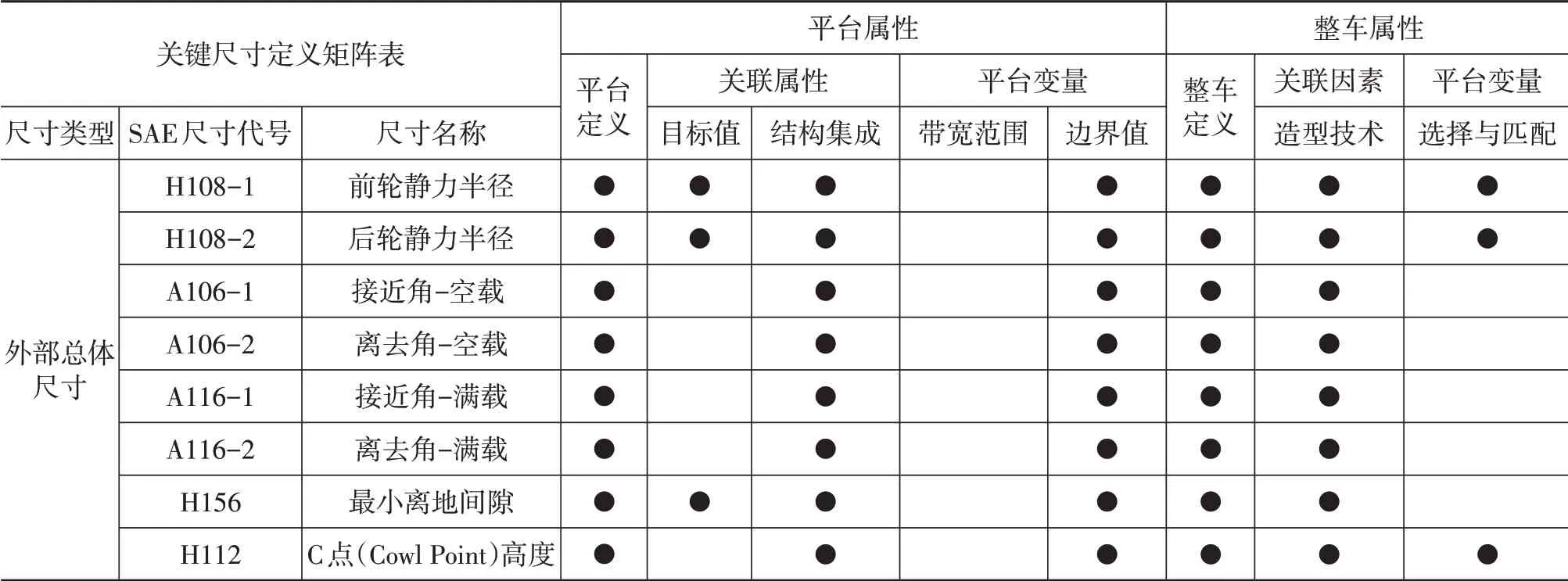

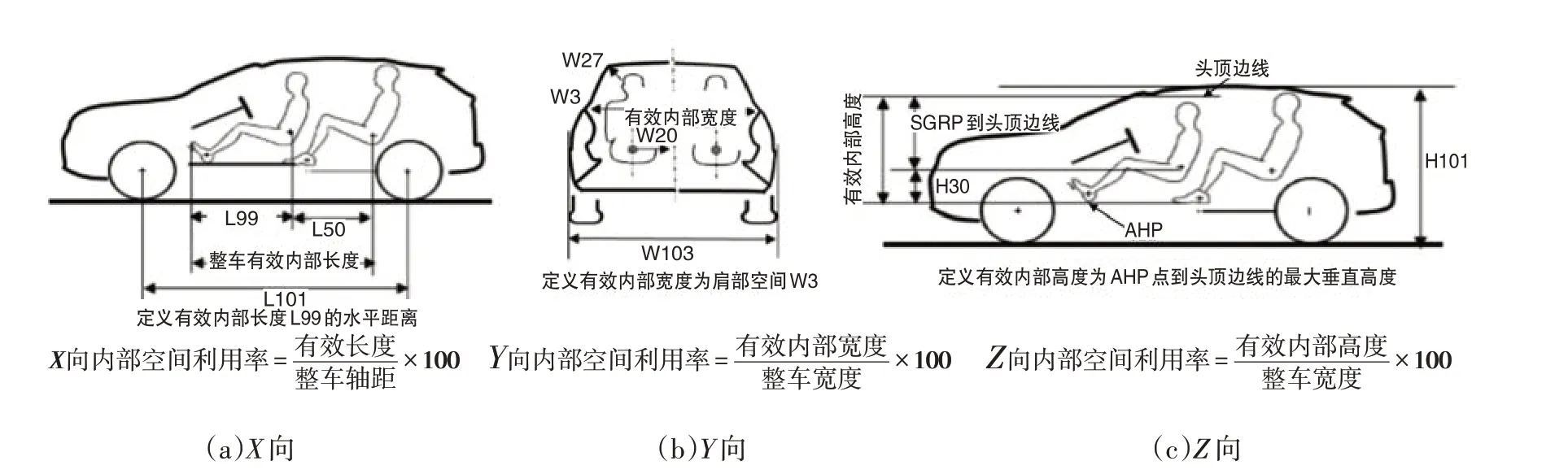

(1)整車內外部關鍵尺寸

定義外部尺寸8 個,內部尺寸21 和31 個(按5 座和7 座版區分),并按照平臺屬性和整車屬性進行區分,如表2。其中5 個與造型相關的尺寸需要在整車開發時界定,其它34 個尺寸則屬于平臺的研究范疇。這34 個尺寸在目標值和平臺結構集成的限值之間互相平衡交匯,直至確定其平臺帶寬范圍或邊界值,表中圓點代表某一總體尺寸在某一屬性里需要明確定義,同時尺寸代號見SAE J1100-2009。

表2 平臺關鍵尺寸矩陣

根據該尺寸目標值設定,第1 版整車架構如圖3所示。它直觀地反映出平臺的總體尺寸目標,也是結構集成的邊界限制輸入。

圖3 整車架構關鍵尺寸

(2)整車結構關鍵尺寸定義

表3 中10 個與結構集成強相關的尺寸是整車結構集成研究的核心,同時定義其它結構關鍵尺寸17個。這27 個結構關鍵尺寸貫穿于整個平臺開發和結構模型搭建過程中,其中表中圓點代表某一總體尺寸在某一屬性里需要明確定義的。

表3 平臺結構尺寸矩陣

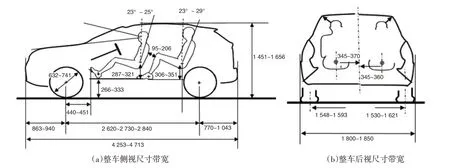

4.2.2 結構集成分析

整車結構集成的關系錯綜復雜,結構單元的組成不一。如果以系統為對象進行研究,將導致其結構的跳躍性較強,各環境件(什么是環境件)的集成關系難以系統性地描述和分析。據此將整車劃分為4 個區域:底盤、前部、中部和后部,以某B 級平臺為例進行分析。

圖4 關鍵尺寸示意

(1)底盤模塊

底盤包括4大部分:傳動系、轉向系、制動系、懸架系。按照結構集成的關系,分為2個結構單元:前懸架總成和后懸架總成。該區域涉及到8個關鍵結構尺寸的帶寬定義:前、后輪距,前、后輪靜力半徑,最小離地間隙,前后通過、離去角以及C點(關鍵硬點,Cowl Piont)高度。

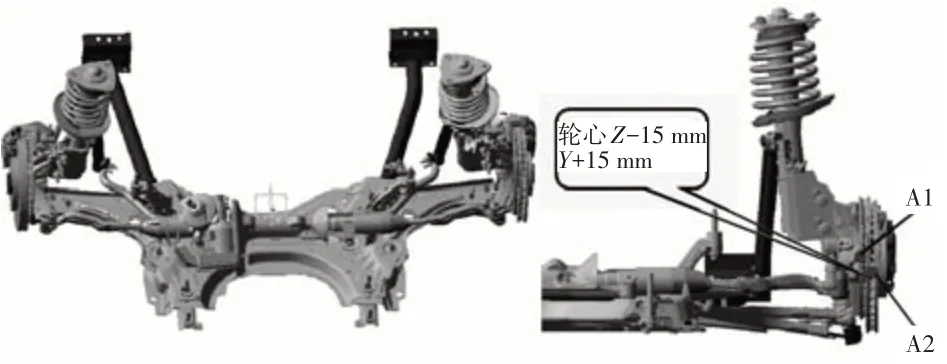

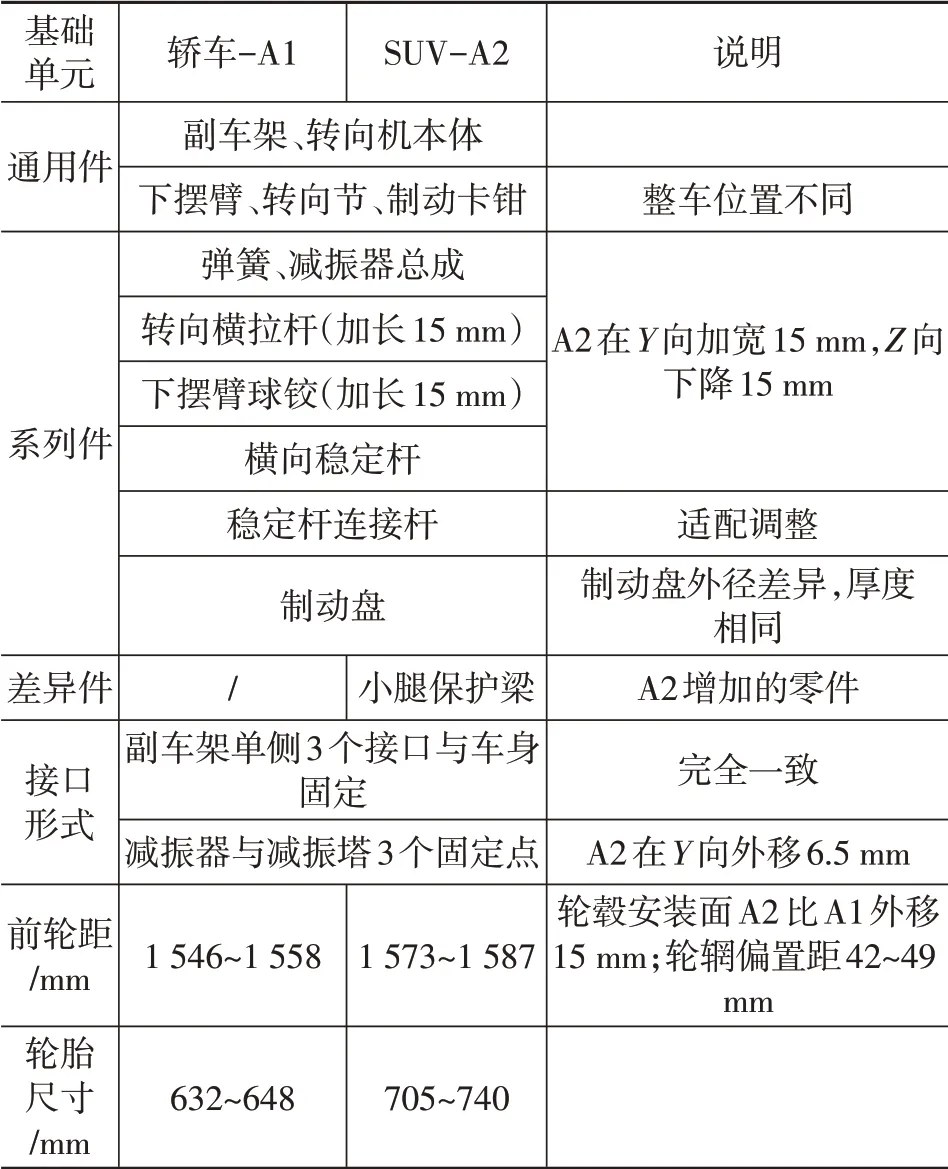

前懸架總成為常用的麥弗遜式,集成了副車架、橫向穩定桿、轉向機本體、擺臂、轉向節、穩定桿連接桿、制動盤、卡鉗、彈簧、減振器(圖5)。存在SUV和轎車2種變型,具體變型策略在于輪心點A2較輪心A1向外移15 mm,向下降15 mm(表4)。

圖5 前懸架變型

表4 前懸架變型策略

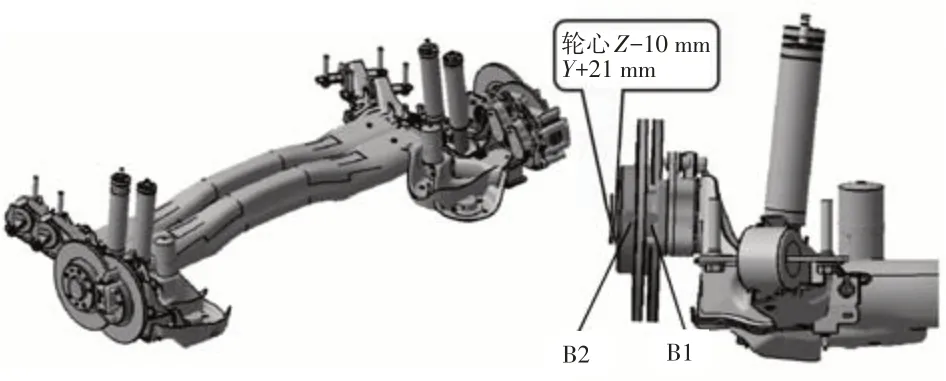

后懸架總成為扭力梁式(圖6),集成了扭力梁、彈簧、減振器、制動盤、卡鉗、卡鉗支架,存在2種變型:轎車和SUV,具體變型策略說明如表5。

圖6 后懸架變型示意

表5 后懸架變型策略

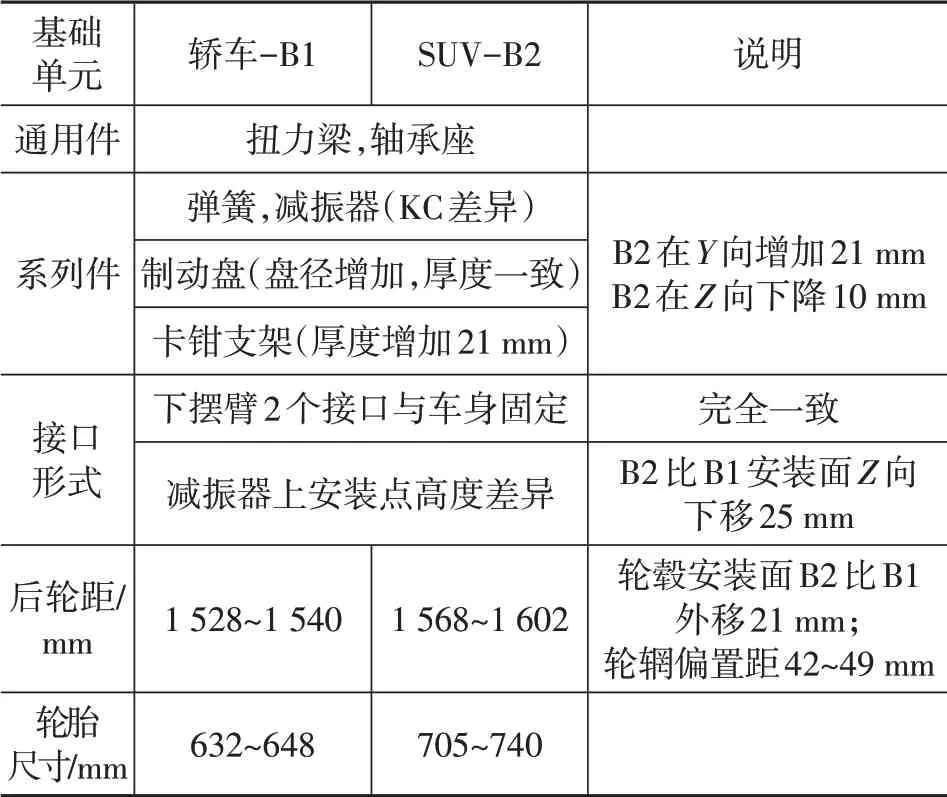

確定前后懸架結構集成關系的同時,需兼顧考慮輪心坐標。輪心坐標一旦設定,結合輪胎尺寸就可以確定出地面線和整車姿態,那么與地面線相關的13個高度方向的參數均需要進行設計和評估,如圖7 所示。

圖7 后懸架變型示意

(2)前部模塊

機艙作為容納整車動力單元的關鍵部分,主要研究內容為動力總成及其附件。前部車身主要設計有安全防護結構,以及冷卻模塊的集成。前部車身分為5 個結構單元:動力總成單元,前端冷卻模塊,前機艙車身,前部防護裝置,機艙附件。前部車身共涉及到5個關鍵結構尺寸的帶寬定義或邊界值:前懸、接近角(空載)、接近角(滿載)、前縱梁內部寬度和前縱梁高度。

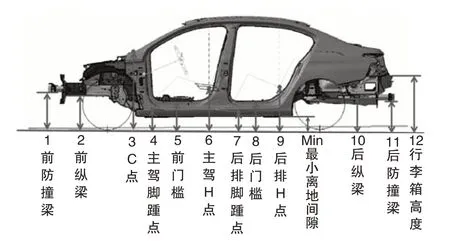

動力總成單元:集成發動機、變速箱、發動機罩、懸置支架和驅動半軸。該平臺匹配5款動力總成,其發動機安裝端面的坐標完全統一,布置角度均為0°,且變速箱的輸入輸出軸高度落差為定值69.4 mm,見表6。

表6 動力總成匹配策略

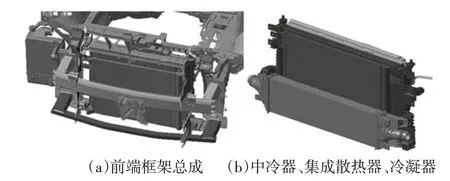

前端冷卻模塊單元:集成散熱器、散熱風扇、冷凝器和中冷器。該平臺存在2 種變型:國五D1 和國六D2,圖8中僅中冷器的設計和位置存在差異。

圖8 前端模塊變型

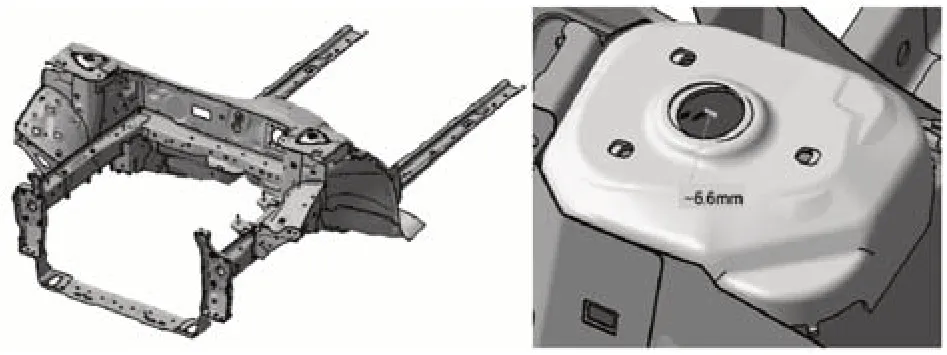

前機艙車身單元:集成前圍板、前縱梁、減振塔座、1#梁。兼顧考慮動力總成單元向最大寬度,前懸架彈簧減振器的最大包絡,前縱梁的高度帶寬,按照其最大邊界進行設計。減振塔座與前懸架總成的接口,SUV比轎車外移6.6 mm,圖9所示其它部分為平臺的通用單元。

圖9 前減振器塔座變型示意[6]

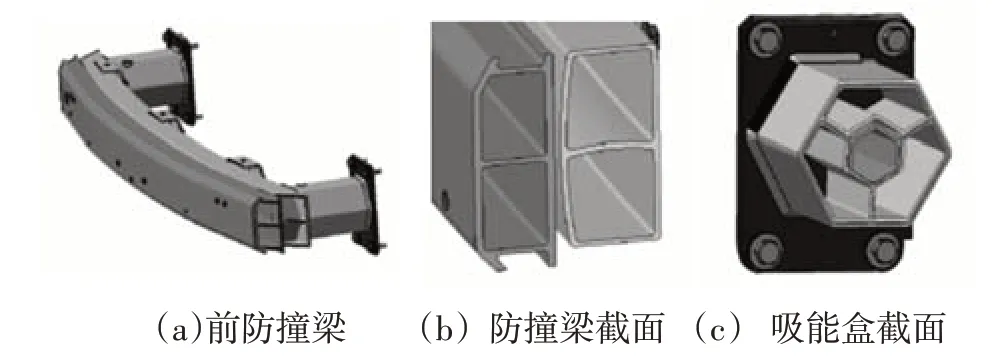

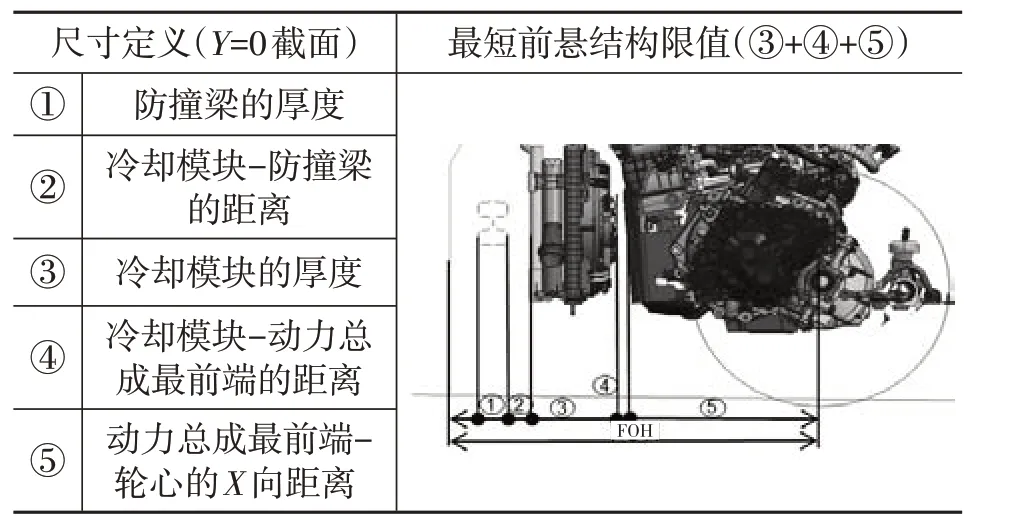

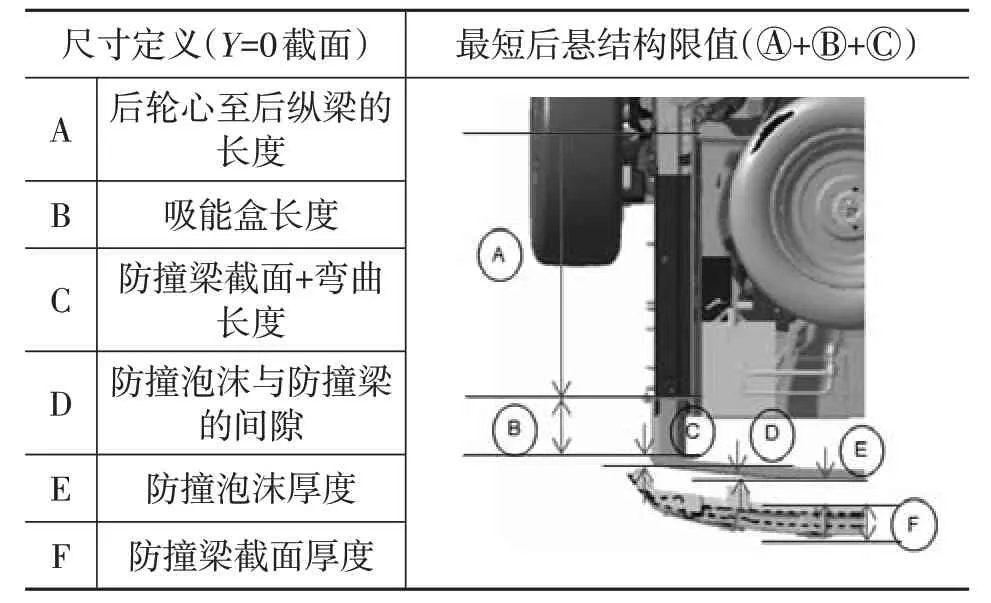

前部防護裝置:集成吸能盒、前防撞梁,如圖10所示。在動力總成單元和冷卻模塊初步確定之后,前部防護裝置的尺寸決定了最短前懸的結構限值。這個尺寸主要由造型和碰撞性能綜合決定。該平臺轎車和SUV 的防撞梁為2 種變型,吸能盒長度存在差異,具體布置尺寸如表7。

圖10 前減振器塔座變型示意

表7 前艙Y向布置尺寸鏈

表7中FOH代表整車前懸長度,其中③、④、⑤決定最短前懸結構限值,根據不同車型的碰撞星級要求,設計前防撞梁、吸能盒和防撞泡沫,從而可確定出前懸長度邊界輸出給造型部門。

機艙附件單元:集成了蓄電池、電子穩定系統(ESP)、真空助力器、機艙電器盒、雨刮電機、膨脹箱、發動機電控單元和懸置彈性件。附件根據動力總成單元適配為通用模塊,如圖11所示。

圖11 附件單元布置

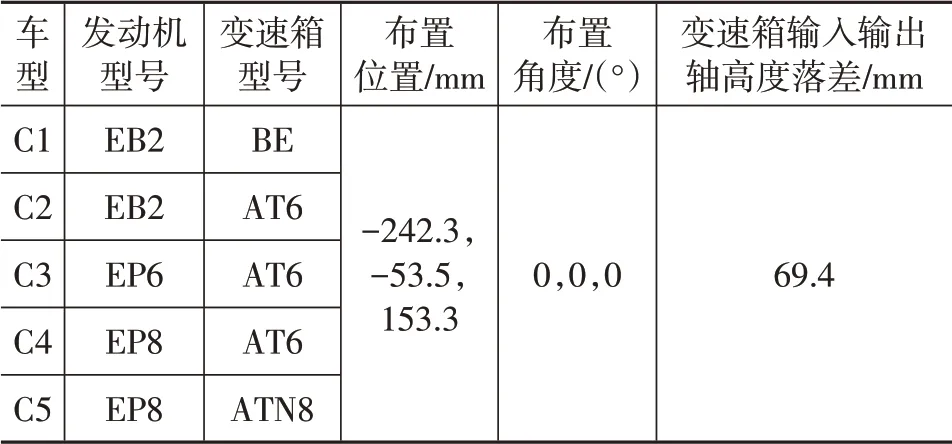

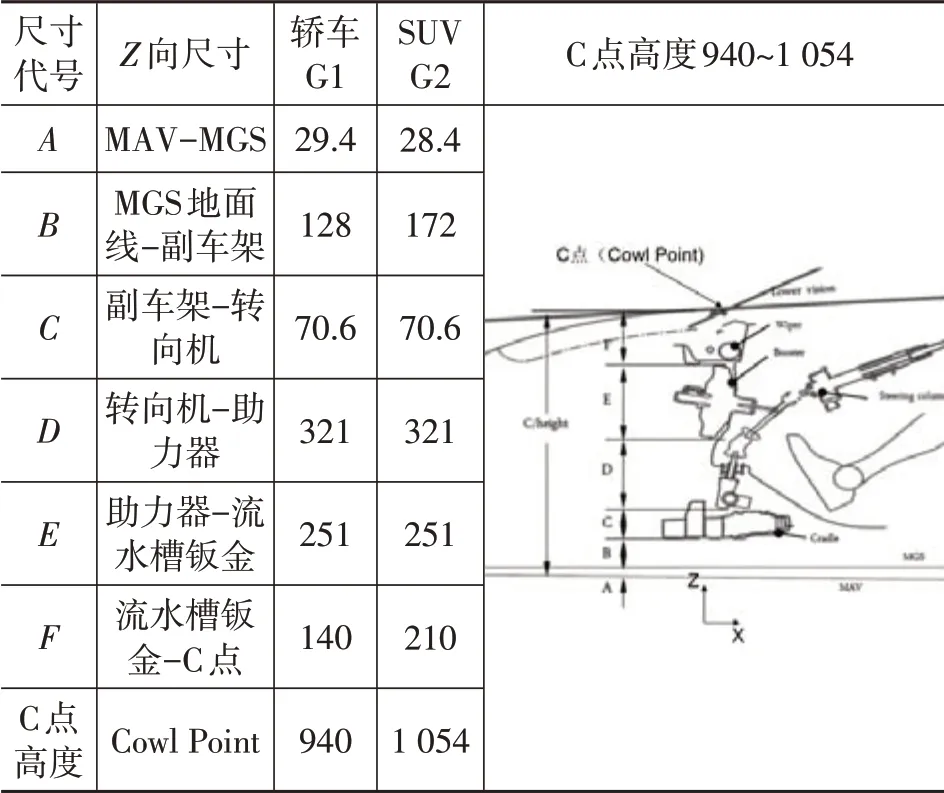

附件單元中真空助力器和雨刮電機的集成,又決定了整車C 點高度,如表8。副車架-轉向機-真空助力器-流水槽下部鈑金(++)是完全保持通用的,C點的高度差體現在懸架的高度變化(+),以及尺寸上,而尺寸是在滿足雨刮結構尺寸的前提下,綜合考慮機蓋造型、玻璃傾角、駕駛員坐姿和視野因素綜合交匯后確定的。故該平臺的C 點高度可按照轎車和SUV進行2種設定,高度區間在940~1 054 mm。

表8 前艙Z向布置尺寸鏈 mm

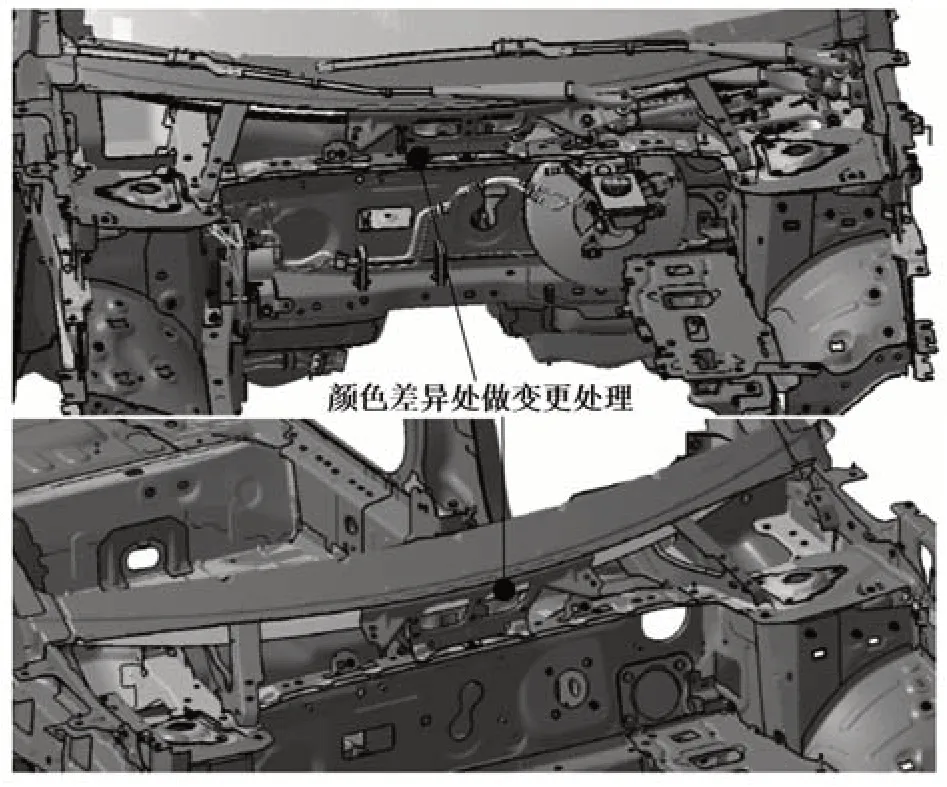

其中流水槽鈑金處的差異可采取將前圍板和流水槽底部鈑金共用,前減振塔的向位置保持不變,使用加強支架支撐C點高度,見圖12。

圖12 流水槽鈑金結構

(3)中部模塊

座艙區域是駕駛員和乘客直接接觸的區域,主要目標是在滿足駕駛員操作方便性的前提下,保證足夠的乘員生活空間以及乘坐舒適性,按照其集成關系分為5個結構單元:前排假人坐姿及座椅骨架、駕駛員操縱裝置、后排假人及座椅骨架、前圍區域和中部車身結構,該模塊涉及結構尺寸7個:軸距、車高、駕駛員上視野、駕駛員下視野、最小離地間隙、門檻梁和地板高度和座椅行程。

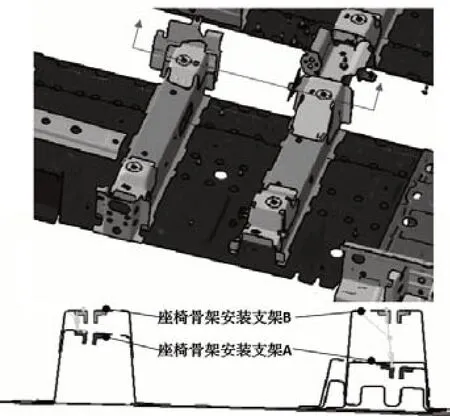

前排假人坐姿及座椅骨架:假人設定按照轎車和SUV區分,匹配2套座椅骨架安裝支架,實現不同車型人體坐姿拓展,見圖13。

圖13 座椅骨架斷面

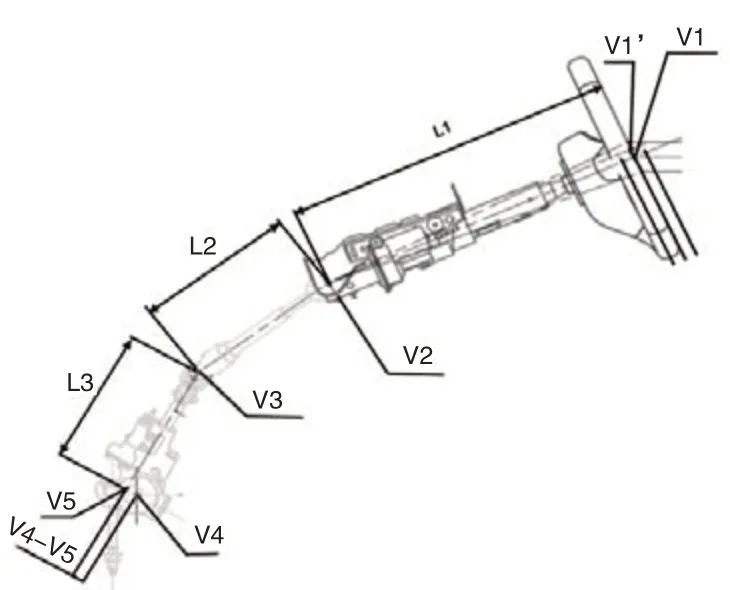

駕駛員操縱裝置:包括“三踏板”(加速、制動和離合器踏板)、轉向、換擋機構和制動機構。“三踏板”和轉向系統是連接前部模塊和中部模塊的關鍵紐帶。“三踏板”與駕駛員坐姿匹配為轎車和SUV 兩套方案,轉向機構中硬點V3/V4/V5 位置相同,硬點V1/V2 及轉向盤直徑根據不同車型人體坐姿、儀表板造型、整車性能進行不同匹配,如圖14所示。而換擋和制動機構,可共用踏板機構總成和固定方式,調整踏板面實現拓展衍變。

圖14 轉向機構示意

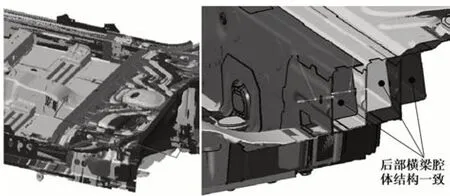

中部車身結構集成前地板、后地板、座椅橫梁和門檻梁。其中前后地板均完全通用,座椅橫梁根據轎車和SUV 的H30高度以及座椅骨架形式適配2套,后地板連接板以及門檻梁的長度變化以實現軸距的變化,拓展尺寸范圍2 620~2 730~2 840 mm,見圖15。

圖15 車身底板結構拓展

(4)后部模塊

后部區域主要保證足夠大的行李箱空間,并攜帶隨車工具、備胎等。后部區域分為4個結構單元:后部車身、后部防護裝置、后部下方區域和備胎及隨車工具。涉及5 個關鍵結構尺寸:后懸長度、離去角(空載)、離去角(滿載)、行李箱高度和后縱梁高度。

后部車身:集成后地板、后縱梁和后輪罩。后部車身設計分為3 種形式:轎跑、轎車和SUV,均容納小尺寸備胎,如圖16所示。

圖16 后部車身結構示意

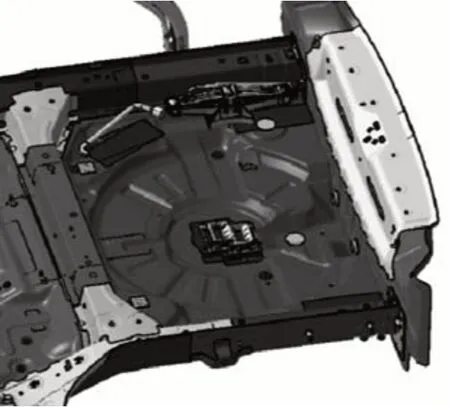

后部防護裝置:集成吸能盒、后防撞梁和防撞泡沫,見表9。在滿足與前尾板間隙要求的基礎上,后部防護裝置可遵循最短后懸的結構限值,根據整車造型和碰撞要求進行適配。該平臺后防撞梁通用,但吸能盒以及防撞泡沫進行差異化匹配。

表9 后艙Y向布置尺寸鏈

后部下方區域:備胎及隨車工具集成小備胎、隨車工具(千斤頂、拖車鉤、輪胎拆卸扳手),均保持通用,如圖17所示。后懸長度不同帶來的布置位置的差異,通過設計不同尺寸的工具盒來實現。

圖17 后部下方結構示意

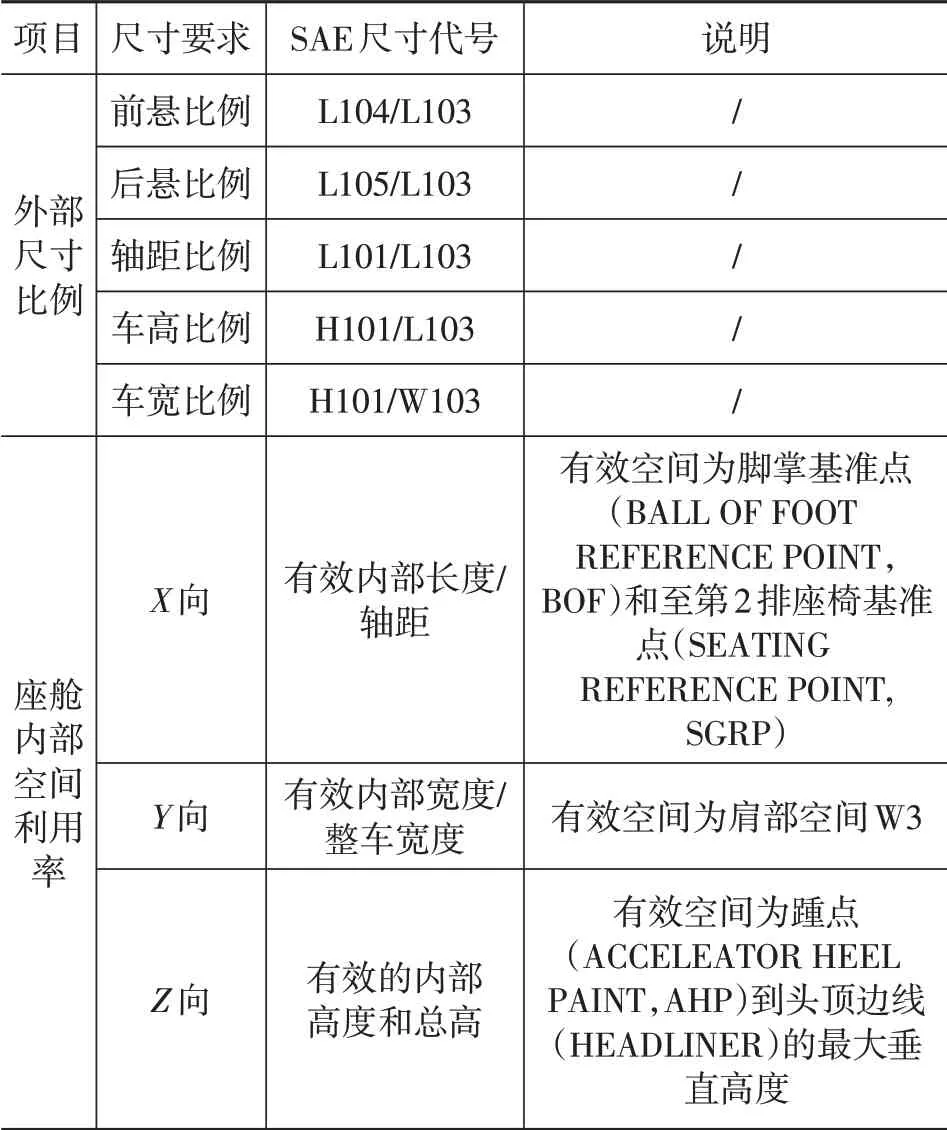

4.2.3 整車關鍵尺寸參數評價

對于外部總體尺寸,定義外部尺寸比例評價其協調性;對于內部人機尺寸,定義座艙內部空間利用率,可以反映出造型設計與零件集成度的水平,具體定義見表10 與圖18 空間利用示意。收集并建立競品及本品數據庫,可以判定設計的合理性和先進性。

表10 整車關鍵尺寸評價

圖18 內部空間利用率

4.3 架構模型狀態

根據關鍵尺寸目標值和結構集成的交匯,進行最終的整車架構布置,涵蓋了平臺關鍵尺寸的帶寬和邊界值,平臺相關尺寸如圖19所示。

圖19 平臺關鍵尺寸帶寬

5 結語

整車架構設計是為了項目平臺開發定義規則,統一的平臺布局是通用化的基礎,即平臺開發的邊界和開發框架,同時也定義了系統功能關系、標準化的接口和模塊以及共享的工藝技術,能最大限度地進行高效率、高質量和低成本的產品開發。本文系統地闡述了結構模型的搭建方法,可作為后期車型開發的參考基礎,按此方向進行統一整體布局后,后續可以逐步研究零部件的最大通用化的方法,最大限度地節約研發和生產成本,從根本上上提高產品的核心競爭力。

在未來汽車發展日益激烈的大環境下,整車開發周期會極大地縮短,在較短的開發周期里要實現產品的多樣化,車輛迅速迭代升級就離不開產品的平臺化、模塊化技術,項目開發初期往往會有多款車型同時進行,如何實現這種極強的適應能力是今后需要努力的方向,同時滑板底盤技術、電池底盤一體化(Cell To Chassis,CTC)技術、智能駕駛需要的線控技術等,為整車架構相關的工程師提出了更大的挑戰,為“四化”產品開發提出了巨大挑戰。