液冷機箱的流道優化設計與散熱性能研究*

李維天 張育棟 董陽陽

(1.中國電子科技集團公司第二十研究所 西安 710068)(2.西安電子科技大學電子工程學院 西安 710071)

1 引言

ATR機箱常應用于艦載、機載、車載等運載平臺上。在機箱總功耗較小的情況下,間接風冷散熱方式可以解決內部散熱問題,此時機箱內部單個模塊功耗一般小于50W,機箱總功耗一般小于400W。隨著技術的發展,單個模塊的功耗增至100W,多則達到150W,若繼續采用間接風冷方式,將無法滿足散熱需求;此時可采用間接液體冷卻技術,即冷卻液不與電子元器件直接接觸,通過傳導冷卻方式將內部熱量帶走[1]。在艦載環境中,液冷散熱方式已逐漸代替風冷散熱方式,大規模采用該技術已成為未來的趨勢[2~4]。相比于風冷式散熱方式,液冷散熱方式具備噪音低、散熱好和結構緊湊等優點。

2 液冷機箱內部模塊的散熱方式

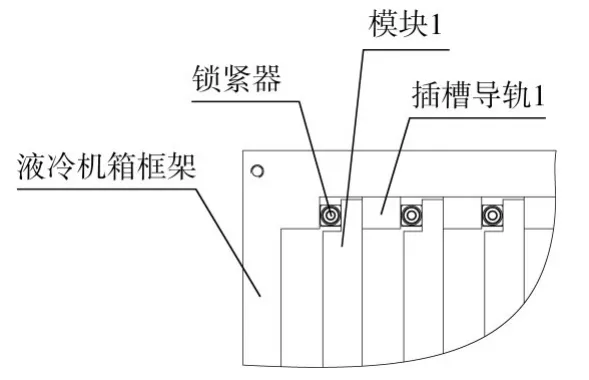

模塊在液冷機箱內的安裝方式如圖1所示,模塊插入液冷機箱后,通過擰緊鎖緊器來固定,此時模塊右側邊沿部分與機箱插槽導軌緊密貼合。

圖1 模塊在液冷機箱內的安裝示意圖

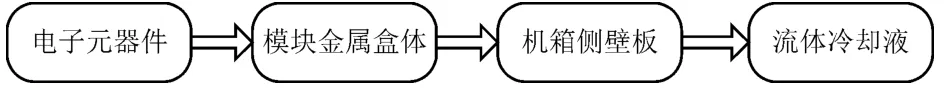

液冷機箱內部熱量傳導路徑如圖2所示:電子元器件產生的熱量通過模塊金屬盒體傳導至機箱側壁板,最終傳導至冷卻液[5~7]。

圖2 機箱內熱流方向圖

間接液體冷卻的電子元器件散熱設計,原則是保證有一條低熱阻熱流通路[1]。機箱的熱設計輸入參數主要決定于內部模塊的電子元器件的發熱功率和熱流密度,而這些數據往往在項目設計初難以準確的提供(因為模塊設計和機箱設計是同步進行,且通常模塊方案在設計過程中還會調整),所以單獨將負責液冷散熱的機箱框架作為研究對象,給機箱插槽導軌上施加模擬熱源,計算機箱框架內部插槽導軌的溫度變化,可作為模塊的熱設計參考。上述方法實際是先分析熱流圖(圖2)中的后半部分,然后將得出的邊界條件帶入模塊熱設計過程中,可提高設計效率。

3 液冷機箱總體設計

3.1 液冷機箱結構組成

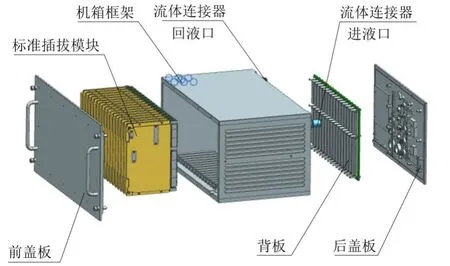

如圖3所示,本文設計的液冷機箱尺寸為540mm×264mm×300mm(寬×高×深),內部可裝入18個模塊,模塊尺寸為233.35mm×160mm×24mm。液冷機箱由機箱框架、背板(印制板)、前蓋板、后蓋板和標準插拔模塊組成。流體連接器對稱布置在機箱框架背部兩側,連接器選用通徑為8mm的卡口式自密封流體連接器,便于安裝和維修。機箱主體的結構件選用導熱率較高的3A21鋁合金。

圖3 液冷機箱結構示意圖

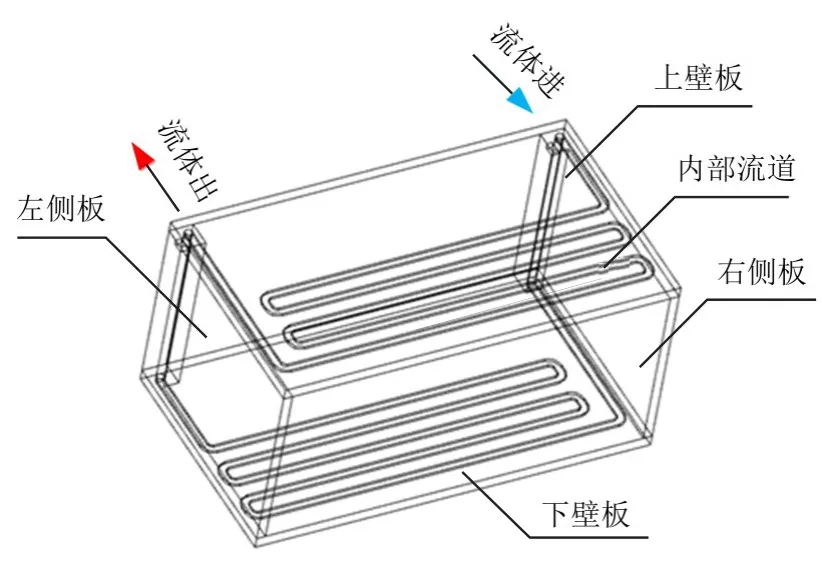

機箱框架由上壁板、下壁板、左側板和右側板組成(見圖4),上、下壁板作為冷板,對模塊進行傳導冷卻。右側板為分流板,將進入機箱的冷卻液一分為二,分配到上、下壁板;左側板為集流板,將上、下壁板回流的冷卻液匯集到一起,傳回到外部液冷源再次冷卻,如此循環往復將機箱內的熱量帶走。對以上零件進行銑削加工,然后拼裝后真空釬焊;這樣可保證內部流道暢通,并且不易出現泄漏問題,同時可提高機箱的強度和剛度[8~11]。

圖4 液冷機箱框架內的流道示意圖

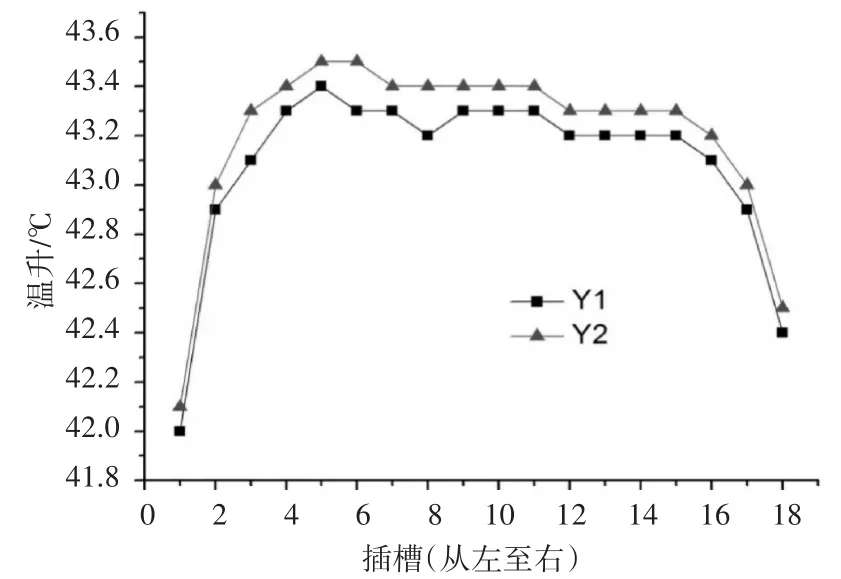

3.2 液冷機箱熱設計理論計算

液冷機箱內部的散熱方式主要為熱傳導,外界環境的對流和輻射對液冷機箱的散熱影響很小,所以初步計算時忽略它們的作用。此時看做模塊內元器件產生的熱量全部由冷卻液吸收,根據能量守恒,可計算出冷卻液入口所需的流量[1]。由熱平衡方程:

式中:Q為耗散功率,W,此處為1800W(每個模塊按照100W計算,共18個);Cp為冷卻液定壓比熱容,J/(kg·℃),本文選用65#冷卻液,此處為3153 J/(kg·℃);Δt為冷卻液的進、出口溫度差,此處為5℃;ρ為冷卻液的密度,此處為1076kg/m3。根據式(1)得,冷卻液流量qm≈6.4L/min;由入口處流道為直徑8mm的圓形通道,求得入口處流速為2m/s,在合理經驗范圍內。根據本文項目總體要求,在正常工作時,冷卻液入口溫度為30℃,最高環境溫度為55℃。

液冷機箱內部流道的結構設計直接影響著機箱的散熱性能,本文在后續的內容中將重點研究不同形式流道對液冷機箱散熱性能的影響;對流道進行優化設計,進而提升液冷機箱的散熱性能。

4 液冷機箱內部流道的設計與分析

并聯流道容易造成支路流道流量分配不均的問題,串聯流道設計簡單,易于加工。本文將重點研究串聯流道,將串聯流道分為橫向和縱向布置兩種方式,后面都將進行設計和分析。

4.1 橫向串聯流道的設計與分析

4.1.1 橫向串聯流道

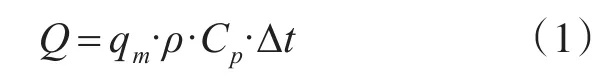

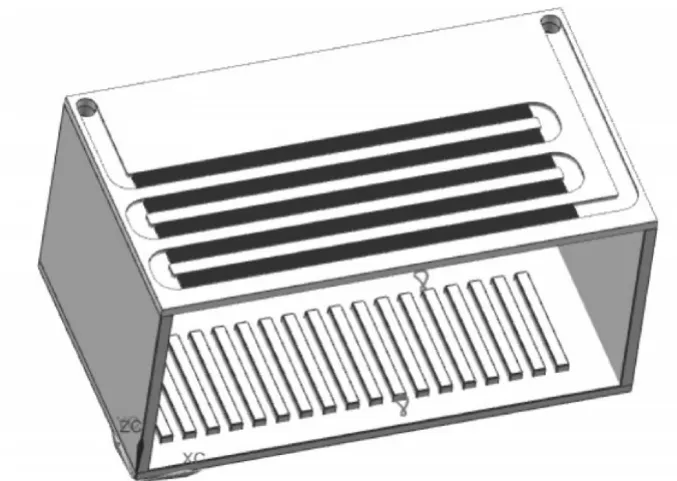

首先考慮易于加工的常規蛇形串聯流道結構,該流道所占機箱面積小,在上壁面和下壁面均布置7行流道。根據機箱自身結構尺寸特點,嘗試將流道截面設計為10mm×5mm的矩形形狀,如圖5所示。

圖5 橫向串聯流道及其截面圖

由當量直徑計算公式[12]:

(其中h為截面寬度,b為截面高度)得當量直徑約為6.7mm,計算得平均流速約為3m/s,流速在合理范圍內。在仿真模型中,將每個插槽導軌與模塊接觸側設置50W的均布面熱源,用于模擬模塊熱源,機箱上下共36個導軌,熱耗合計1800W。使用ANSYS Icepak軟件,對機箱進行仿真計算,結果如圖6所示。

圖6 機箱插槽導軌溫升圖(橫向串聯流道)

從圖中可以看出,機箱從左至右,導軌溫度在54.9℃~64.2℃之間變化,兩邊導軌溫度低,中間導軌溫度高,如果將上述值帶入模塊導熱端計算,則元器件溫升較高,需要對流道進行優化設計。

4.1.2 橫向串聯流道(微通道)

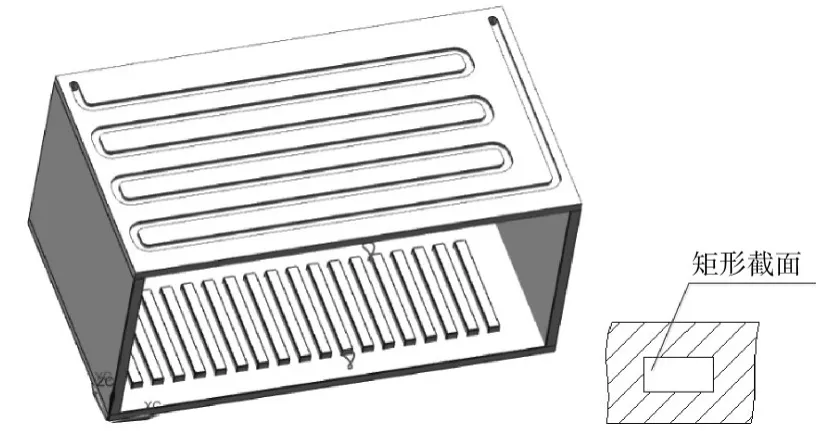

液冷機箱內部冷卻液與上、下壁板之間的傳熱方式屬于對流換熱范疇,由牛頓冷卻方程φ=hc·A·(tw-tf)知,在相等換熱量情況下,若要降低固體壁面溫度tw,則要提高固體壁面換熱面積A[1]。如圖7所示,為了增大冷卻液與機箱的換熱面積,嘗試采用微通道換熱技術,流道內設計翅片結構[13],流道寬度增加到21mm,翅片厚度為1.5mm,翅片間距為3mm,截面上排布四列翅片。

圖7 橫向串聯微通道流道及其截面圖

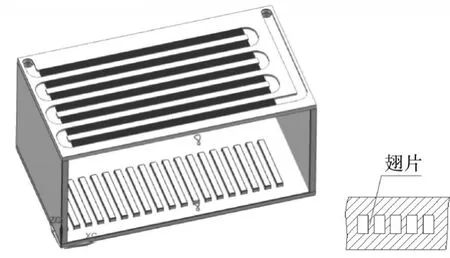

設置相同邊界條件,對機箱進行仿真計算,結果如圖8中的曲線Y1所示,由仿真結果可以看出,流道加寬并增加翅片結構后,導軌最高溫度在42℃~43.5℃之間變化,均溫性較好。與圖6中的數值相比,機箱插槽導軌壁面溫度有了大幅降低,最高溫度為43.5℃,比前一種流道形式降低了20.7℃。計算得該種流道形式的流阻為0.016Mpa。

圖8 機箱導軌溫升圖(橫向串聯微通道流道)

4.1.3 橫向串聯流道(微通道優化)

因模塊在機箱前部空間安裝,熱源聚集在機箱前半部分,嘗試將機箱后部非熱源區的流道去掉,同時考慮到機箱的重量,適當減去機箱后部一部分鋁材,如圖9所示。

圖9 橫向串聯微通道流道(優化)

仿真計算結果如圖8的曲線Y2所示,與曲線Y1相比,導軌溫度變化很小,可忽略不計,說明省去后部分流道對機箱的散熱性能基本沒有影響。此時計算得流阻為0.012Mpa,流阻比前者有所降低;證明設計時將流道集中布置在熱源附近區域是比較合理的方式。

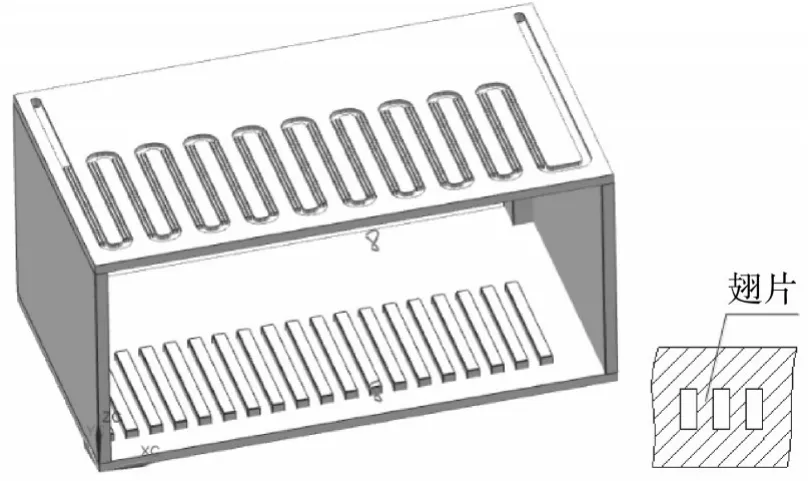

4.2 縱向串聯流道的設計與分析

下面嘗試分析縱向流道設計能否滿足使用需求。如圖10所示,縱向流道的主區域布置在機箱前部熱源區域,每一個插槽導軌上方附近均有一條流道通過。此時由于流道的焊接工藝限制,縱向流道橫截面寬度不宜過大,所以依然嘗試將流道截面設計為10mm×5mm的矩形形式。分別分析兩種結構形式,第一種流道內部無散熱翅片,第二種流道內布置兩列翅片,翅片厚度為2mm,翅片間距為2mm。

圖10 縱向串聯流道及其截面圖

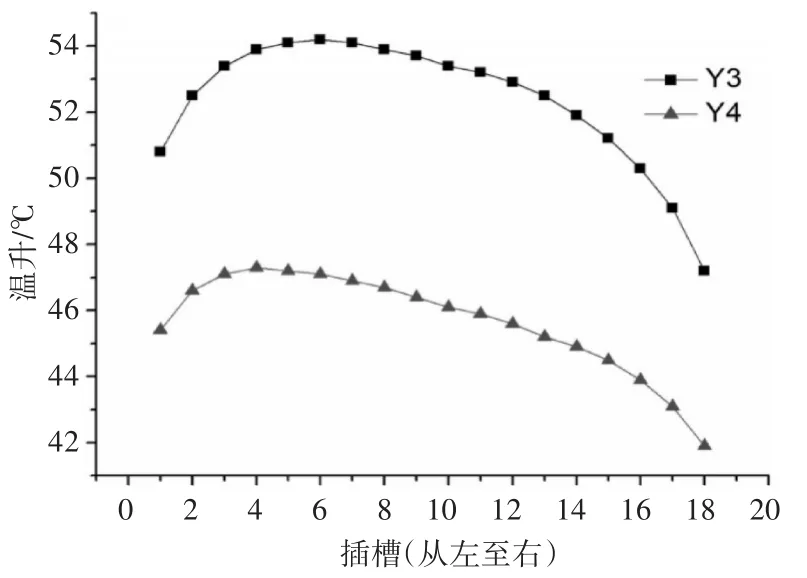

同時對這兩種流道結構進行仿真分析,計算結果如圖11所示,其中曲線Y3和Y4分別代表無翅片和有翅片的結果。無翅片的導軌溫升范圍為47.2℃~54.2℃,有翅片的導軌溫升范圍為41.9℃~47.3℃;后者的溫升明顯比前者低一些。兩者的均溫性都不理想,最右側的第18個插槽導軌溫度最低;這是因為第18個插槽導軌(最右端)靠近冷卻液的入口。

圖11 機箱內導軌溫升圖(縱向串聯流道)

計算得這兩種流道的流阻見表1,其中有翅片結構的流道流阻明顯較大。這是因為縱向串聯流道本身的折彎較多,局部阻力損失較大;有翅片結構使得流道內部通流截面積減小,流速顯著增加,沿程阻力損失增大[12]。若在實際機箱設計中采用這類結構,可將熱耗偏高的功能模塊排布在機箱右端附近(進液口附近)。

表1 兩種縱向串聯流道對應的計算流阻

5 液冷機箱散熱性能進一步探討

在實際應用中,液冷機箱的應用環境多種多樣;不同項目中的環境溫度、供液溫度和流量也是不同的,所以需對液冷機箱施加不同的邊界條件,來評估液冷機箱的散熱性能。以下針對4.1.3節優化后的流道形式為研究對象來做進一步探討。

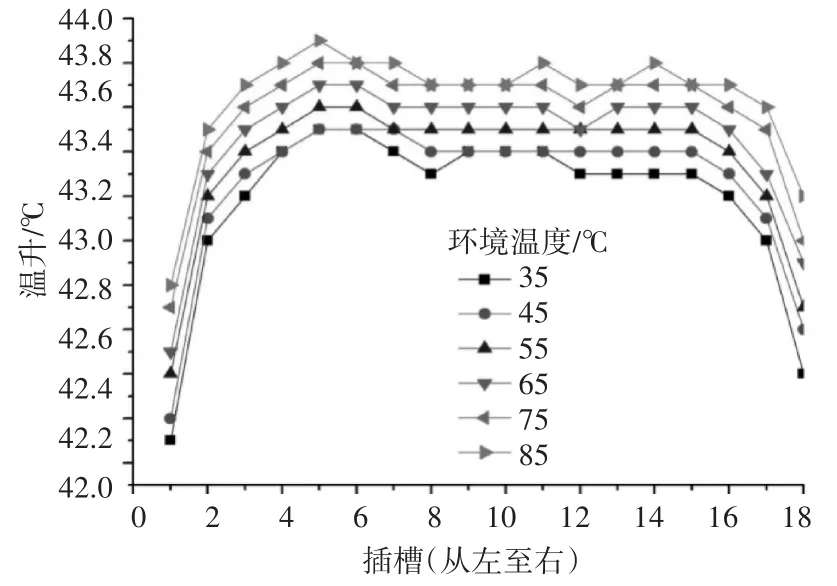

5.1 環境溫度對液冷機箱散熱性能的影響

保持供液溫度和供液流量不變,考察環境溫度變化對液冷機箱性能的影響:在供液溫度為30℃,供液流量為6.4L/min的前提下,環境溫度分別設置為35℃、45℃、55℃、65℃、75℃、85℃,分別計算液冷機箱的溫升,仿真計算結果如圖12所示。注意此時計算時需要考慮機箱外表面與外界環境的對流換熱。

由圖12中數據看出,外界環境溫度的升高使得機箱插槽導軌溫升小幅升高;環境溫度每上升1℃,則插槽導軌溫度升高約0.1℃。其原因是隨著外界溫度的升高,機箱外表面與空氣的對流換熱的熱量增加,導致機箱插槽導軌溫度升高。

圖12 不同環境溫度對應的機箱內插槽導軌溫升圖

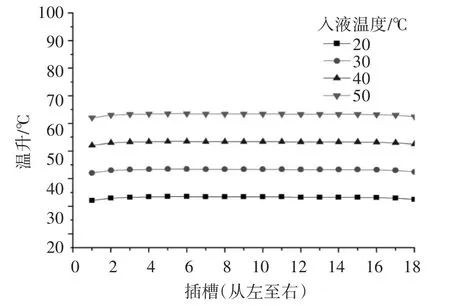

5.2 供液溫度對液冷機箱散熱性能的影響

在供液流量為6.4L/min,環境溫度為55℃的前提下,供液溫度分別設置為20℃、30℃、40℃、50℃,計算液冷機箱的溫升,仿真計算結果如圖13所示。可以看出,隨著供液溫度的增高,機箱插槽導軌的溫升明顯增高,增高幅度與供液溫度增高幅度一致(供液溫度每上升10℃,則插槽導軌溫度升高約10℃)。

圖13 不同供液溫度對應的機箱內插槽導軌溫升圖

5.3 供液流量對液冷機箱散熱性能的影響

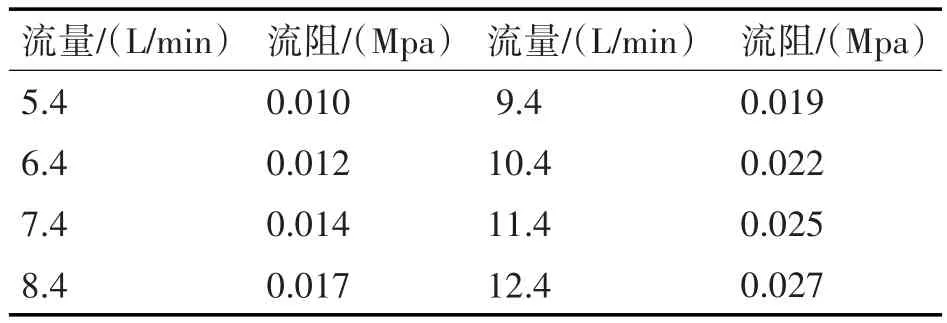

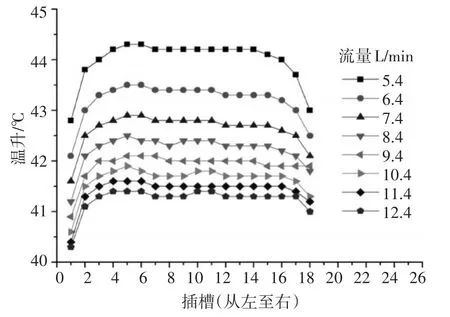

在供液溫度為30℃,環境溫度為55℃的前提下,供液流量分別設置為5.4 L/min、6.4L/min…11.4L/min、12.4L/min,分別計算液冷機箱的溫升,仿真計算結果如圖14所示,機箱計算流阻見表2。

表2 不同供液流量對應的計算流阻

圖14 不同供液流量對應的機箱內插槽導軌溫升圖

從計算結果可以看出,隨著流量的增加,機箱插槽導軌的溫度會逐漸降低,但是流量增長到一定程度時,溫度降低速率變緩,同時機箱流阻會明顯增大;因為隨著流量的增大,流速會增大,所以沿程阻力損失增大。在實際應用中要綜合考慮,選用合適的流量,兼顧經濟性,從而獲得滿意的散熱效果。

6 結語

本文介紹了液冷機箱的熱設計,重點研究了流道的設計。為保證液冷機箱具備較高的散熱性能,對流道結構進行優化設計,通過使用ANSYS Icepak軟件進行熱仿真分析,總結出以下機箱流道設計要點:

1)在機箱重量無特別嚴格要求的情況下,可適當加寬流道,流道內設計翅片式微通道散熱結構,可有效提高機箱的液冷換熱效果。

2)液冷機箱后端非熱源區若布置流道,對機箱內壁溫升影響較小,可以省去,可有效降低流阻。

3)與橫向串聯流道相比,縱向串聯流道有利于靠近入液口的模塊的散熱,但是機箱插槽導軌均溫性較差,且流阻較大。綜合考慮均溫性、流阻和散熱性能,優化后的橫向串聯微通道流道(4.1.3節)可作為一種值得參考的流道形式。

4)在相同供液溫度和供液流量條件下,環境溫度對機箱內溫升影響較小。

5)在相同供液流量和環境溫度條件下,供液溫度會直接影響機箱內插槽導軌的溫升,供液溫度若提高10℃,則導軌溫升同樣也接近10℃。

6)在相同環境溫度和供液溫度條件下,供液流量變化對液冷機箱的散熱性能有一定影響。供液流量增長到一定程度時,對機箱散熱性能影響會越來越小,機箱導軌溫升也趨近于恒定值。