大體量嵌套環形鋼結構快速建造施工技術

董傳藝 祝 超 李炳軒

中建八局第二建設有限公司 山東 濟南 250024

1 工程概況

濟南超算中心科技園項目位于歷城區彩石片區,北至經十東路、南至港源六路、東至春喧路、西至蟠龍路。超算中心主樓引入天圓地方的設計概念,整體結構形式為167.4 m×167.4 m方形底托(地下2層)、平面直徑131 m的環形主體(地上8層)、環形內套直徑83 m的圓形主體(地上4層)鋼框架結構體系(圖1)。結構高度為42.5 m,鋼柱為箱形柱與圓管柱,鋼梁為H型鋼梁與矩形鋼梁,圓形主體頂部為管桁架,鋼結構總量為2.6萬 t,鋼構件數量逾13 000根。北側為在建工地,不能形成通道,南側僅有1條與在建項目共用的臨時道路,東西側作為主要施工通道及材料堆場,本項目采用“東西向對稱,內外環同步,網格形分區,多點位布局,放射狀吊運,拉鏈式收口”的施工方法進行施工[1-4]。

圖1 項目整體效果圖

2 工期難點分析

1)項目整體俯視造型為內圓外方,核心區下凹,圓環區高聳,外圍為方形地下室,超算中心共劃分為3個標段,由3家單位同時施工,主樓位于中間部位,南北2個標段均同時進行施工,無法形成向四周發散的順暢放射狀施工流水組織,只能通過東西兩側進行材料倒運以及構件堆放,南北側施工場地狹小,無法通過投入大量機械設備、作業人員的方式來進行快速建造。

2)主樓結構形式為純鋼框架結構體系,鋼結構體量大,共計2.6萬 t鋼結構,合計逾13 000根鋼構件,鋼結構加工制作及安裝工期緊、任務重,從備料加工到現場安裝完成僅40 d工期,構件加工可以通過增加加工車間的數量來加快構件制造速度,但在極其有限的時空條件下組織施工需要更加高效、完美的施工方案。

3)項目主體結構施工跨越春節,人員的組織、材料的采購、機械的調配難度均數倍增大,鋼構件從安徽運至濟南施工現場路途遙遠,面臨春運運輸壓力較大,施工階段在冬季嚴寒階段進行,從構件吊裝到焊接難度都指數式增大。

3 方案對比分析

材料的垂直運輸作為本項目能否如期完工的決定性因素,根據本工程工期短、任務重、體量大、不確定因素多等施工特點,首先確定了不用塔吊而選用大型履帶吊及汽車吊吊裝的整體施工思路,為后續各項工作的展開奠定了決策性基礎。在擬定選用大型履帶吊及汽車吊的施工方案后,綜合分析本項目主體結構形式為鋼框架結構,鋼結構的吊裝數量多、質量大,同時考慮現場場地東西開闊、南北閉塞的客觀因素,對主體鋼結構施工機械布置設計了如下3種方案:

1)8臺500 t履帶吊塔式工況,布置于筏板外側,從內到外逐層吊裝。該方法的優點為履帶吊不用上筏板,鋼構件逐層逐區吊裝,從內到外吊裝精度易于控制;該方法的缺點為500 t履帶吊臂長度長,數量無法增加,功效較低,工期無法滿足,且成本較高,影響其他專業機械施工。

2)8臺500 t汽車吊站筏板外安裝環形區,4臺100 t履帶吊上筏板退裝內部圓形區,8臺50 t汽車吊上筏板吊裝外圍區。該方法的優點為3個區可同時施工;該方法的缺點為內部圓形區和外圍區退裝,設備投入數量及型號成倍增加,環形區構件全部依賴大型履帶吊,工效不足,大型履帶吊占路,與土建等其他專業交叉施工嚴重。

3)4臺150 t履帶吊安裝內部圓形區,同時8臺350 t履帶吊+8臺100 t汽車吊站筏板內安裝環形區,待環形區施工完成后進行外圍區的施工。該方法的優點為與土建等專業的交叉相對較少,工期有保障,資源投入合理,施工條理清晰;該方法的缺點為內部圓形區和環形區內外同步施工,吊機數量多,易相互影響。

經過分析對比,最終確認第3種施工方案的可行性。

4 吊裝不利工況分析

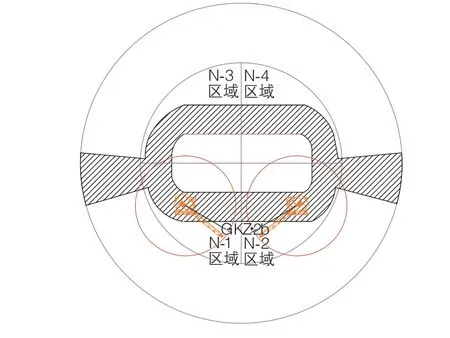

4.1 內部圓形區鋼柱吊裝工況分析

內部圓形區質量最大的構件為11和12軸線的GKZ2b的第2節柱,柱子的最大質量為13 t,吊裝此根構件時,履帶吊站位于9 和14軸線,距離構件20 m,采用中聯浦沅QUY100履帶吊配58 m主臂,履帶吊在20 m吊裝半徑位置最大起重量為16.6 t,吊裝性能滿足要求(圖2)。

圖2 內部圓形區最大構件吊裝示意

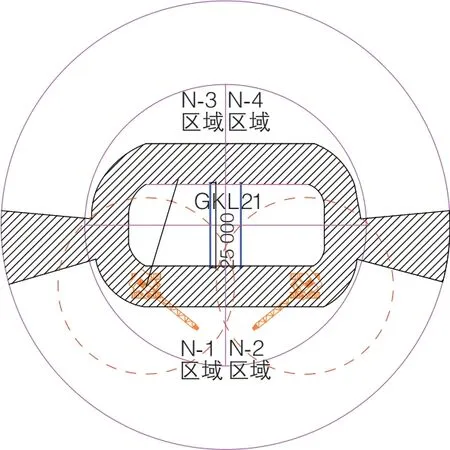

4.2 內部圓形區鋼梁吊裝工況分析

最重的鋼梁為5層樓面的GKL21,拼裝完成后構件長度為25 m,構件質量10 t,吊裝此根構件時,履帶吊站位于9 和14軸線,距離構件26 m,采用中聯浦沅QUY100履帶吊配58 m主臂,履帶吊在26 m吊裝半徑位置最大起重量為11.3 t,吊裝性能滿足要求(圖3)。

圖3 內部圓形區最重鋼梁吊裝分析

在吊裝屋面鋼梁時,履帶吊需站位于距離18 m的位置,即2個柱距的距離,這樣能保證履帶吊主臂在74°的情況下避開鋼柱的影響。

M區外側構件距離履帶吊站位18 m,履帶吊在主臂85°,副臂75°的工況下可以進行此位置構件的吊裝,300 t履帶吊,鋼柱吊裝需求。

M區內側構件距離履帶吊站位40 m,履帶吊在主臂75°,副臂45°的工況下可以進行構件的吊裝,且吊裝過程不會受到內側已安裝構件的影響,300 t履帶吊能夠滿足環形區鋼柱吊裝需求。

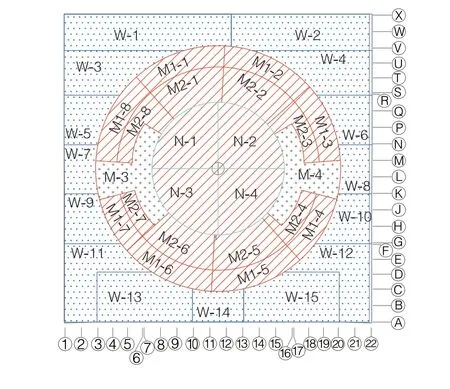

5 分區策劃

選用12臺大型行走式履帶吊,環形主體部分呈八方觚式布置8臺350 t履帶吊,圓形主體部分呈東西對稱分別布置2臺150 t履帶吊,每臺履帶吊配備1臺汽車吊輔助卸車、吊運構件,將各個施工區域劃分為3個大區,3個大區分為若干個小區,對每臺吊車施工區域進行明確劃分,完成構件的垂直運輸,設計科學合理的施工流水以及施工順序,滿足鋼結構施工。

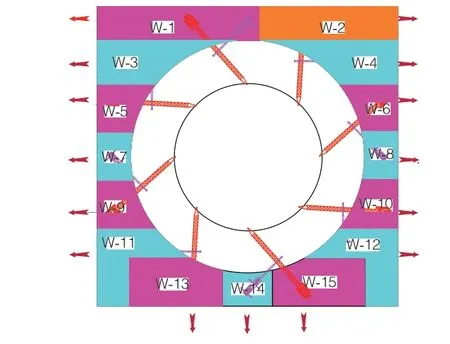

根據結構特點及施工流程,將整個結構分為3個大分區(圖4):外部地下室方形區域(W區,地下2層)、中部圓環區域(M區,地下2層、地上8層)、內部圓形區域(N區,地下2層、地上3層)。3個大區共計37個小分區,其中W區共15個分區,W-1—W-15;M區共分為18個分區,M1-1—M1-8為100 t汽車吊吊裝分區,M2-1—M2-8為350 t履帶吊吊裝分區,M-3和M-4分區為預留區域,待N區施工完成后用350 t履帶吊吊裝。N區分為4個分區,N-1—N-4。構件發車根據小分區進行劃分,運輸到現場后就近堆場卸車,做到多而不亂。

圖4 施工分區示意

6 難點解決措施

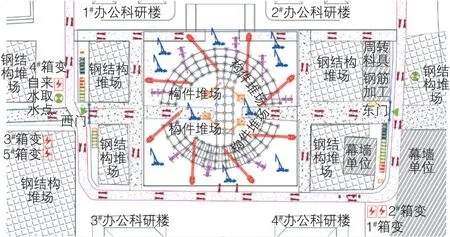

1)為保障材料供應及時,道路運輸通暢,在原有地形基礎上打通東西主干道,并在靠近北側輔助修一條通向筏板的便道,確保北側鋼構件供應。同時考慮將主樓南側大臺階后做,在南側修一條東西貫通的臨時路,確保場內機械及材料及時到位。充分利用現場的一切便利條件,重新劃分主樓東西兩側場地,作為鋼構件堆放場地,確保鋼構件的就近臨時堆放。共計投入12臺履帶吊以及8臺汽車吊進行吊裝作業。為配合材料倒運,另外專門配備了12臺汽車吊及16臺板車進行鋼構件裝卸車及材料倒運,現場施工平面布置如圖5所示。

圖5 現場施工道路布置

2)鋼結構設計階段,決定采用施工效率較高的空心圓管柱以及方管柱結合的形式,鋼構件采用鋼牛腿的節點形式,提高鋼構件的安裝效率。鋼構件節點形式,主要采用高強螺栓連接節點。工程施工前進行焊接工藝評定試驗,安排專人負責把控鋼結構焊接的質量,考慮到工期緊、任務重,現場施工工況瞬息萬變的情況,決定現場使用履帶吊與汽車吊配合吊裝的施工方式。

3)由于工期緊、任務重,加工及安裝階段主要集中在春節期間,為保障人材機的有效供應,特地協調了國內大型機械設備供應商,從全國調集了大量專業勞務工人,從市場直接購買了大量成品鋼材現貨,為避免出現春節高峰期堵塞交通導致鋼構件無法運輸到現場,此外還準備了施工場區外4萬 m2的臨時堆場。同時,根據施工進度計劃,提取材料清單明確供應時間,分區分批分時間段發貨,以確保材料供應及時到位,項目施工順利進行。

7 各區安裝方法

根據既定施工方案,針對性對主體鋼結構進行施工,N區、M區、W區分開獨立施工,施工總體思路為N區與M區同步施工,最后施工W區外圍地下室鋼結構,3個分區各自施工思路如下。

7.1 N區施工方法

N區4個區域同時施工,按照從中間向東西兩側的順序進行施工。投入4臺中聯浦沅QUY150履帶吊(58 m主臂)進行構件的吊裝,2臺50 t汽車吊進行構件的卸車和轉運,1臺長13.5 m的平板車進行構件的倒運。

7.2 M區施工方法

施工采用8臺350 t履帶吊加8臺100 t汽車吊。M1-1—M1-8區鋼梁用8臺100 t汽車吊沿順時針方向進行吊裝,M區所有鋼柱及M2-1—M2-8區鋼梁用350 t履帶吊沿順時針方向進行吊裝,鋼柱先裝內側鋼柱,向外按排進行安裝。

7.3 W區施工方法

W區域待M區域鋼結構施工完成后,所有機械設備按圖6箭頭所示方向退出施工現場,退出現場的過程中進行W區域的鋼結構施工。W區域的鋼結構施工利用M區域施工的機械設備,包括8臺350 t履帶吊和8臺100 t汽車吊。

圖6 W區施工機械布置

8 整體施工方法

1)階段1:鋼柱地腳螺栓預埋,履帶吊在東西鋼結構堆場進行組拼,筏板混凝土養護,履帶吊行駛路線鋪設鋼板。

2)階段2:N區150 t履帶吊上筏板開始安裝N區鋼結構,M區300 t履帶吊逐步行駛至筏板上并就位,鋼構件東西堆場堆放并用板車托運至施工區,小型汽車吊配合履帶吊進行鋼構件吊裝,中間區域預留貫通東西向的車輛行駛通道,待N區施工完畢后補東西向通道。

3)階段3:M區300 t履帶吊全部行駛至指定位置,開始大批量安裝環形區鋼構件,預留東西向通道位置環形結構暫時不安裝;N區150 t履帶吊逐層安裝鋼結構,與M區平行施工。

4)階段4:N區逐層施工至N區屋蓋封頂;M區逐層施工,預留的東西向通道在N區封頂后開始進行收口施工。

5)階段5:M區東西向通道拉鏈式收口封閉,形成完整環形結構;W區鋼結構東西向倒退式安裝。

6)階段6:M區鋼結構安裝完畢,大型履帶吊退場;W區鋼結構東西向倒退式施工收尾完成。

9 結語

多點位布局內外同吊拉鏈收口法的實施,施工中投入了12臺大型履帶吊,進行了多點位、全區域覆蓋布局,同時為了提高效率,每臺履帶吊附近均放置1臺汽車吊,輔助履帶吊卸貨以及吊運其他小型構件或設備材料。東西分開對稱比賽式施工,有效調動了施工人員的工作積極性以及工作效率,多點位內外同吊法,有效提高了施工效率,加快了安裝速度。

采用此安裝方案,鋼結構安裝工期明顯縮短,有利于其他后續專業的提前穿插施工,估算為濟南超算中心總體縮短工期4個月,為濟南超算中心的早日運行創造了條件,具有良好的社會和經濟效益,值得在同類鋼結構工程中推廣應用。