馬鋼A高爐護爐階段出渣鐵管理

郭其飛,馬昭斌

(馬鞍山鋼鐵股份有限公司煉鐵總廠,安徽馬鞍山 243100)

引言

某單位A 高爐于2007 年2 月建成投產,有效容積4 000 m3,至今已生產超14年,截止2021年5月底單位爐容產鐵量達11 000 t/m3。高爐采用軟水密閉循環系統、陶瓷杯炭磚水冷爐底爐缸結構,采取的是全冷卻壁軟水密閉循環冷卻系統,爐底水冷管設計在爐底封板下部。高爐設計內型采用微孔炭磚加陶瓷杯綜合爐底與爐缸結構、磚壁合一薄壁內襯結 構[1]。2019 年1 月 初,爐 缸11~12 層(標 高10 790 mm)B1/B2 點炭磚溫度高,炭磚最小殘厚519 mm,爐缸安全進入紅色預警狀態,高爐進入護爐階段。

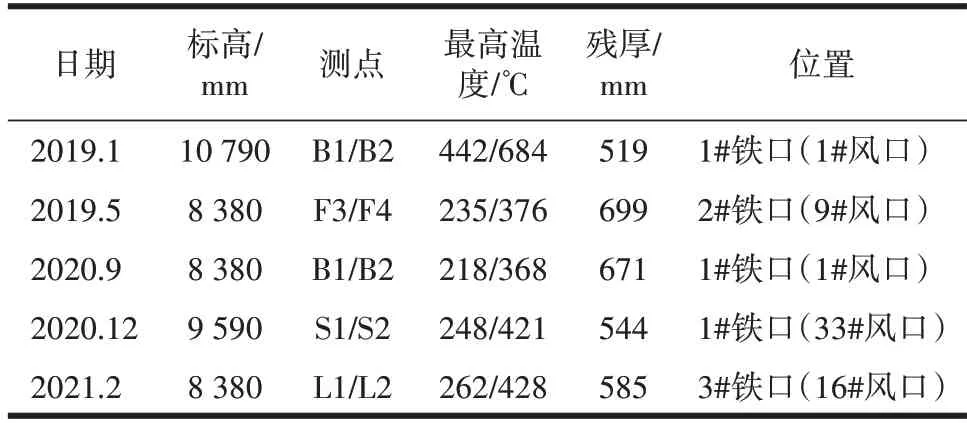

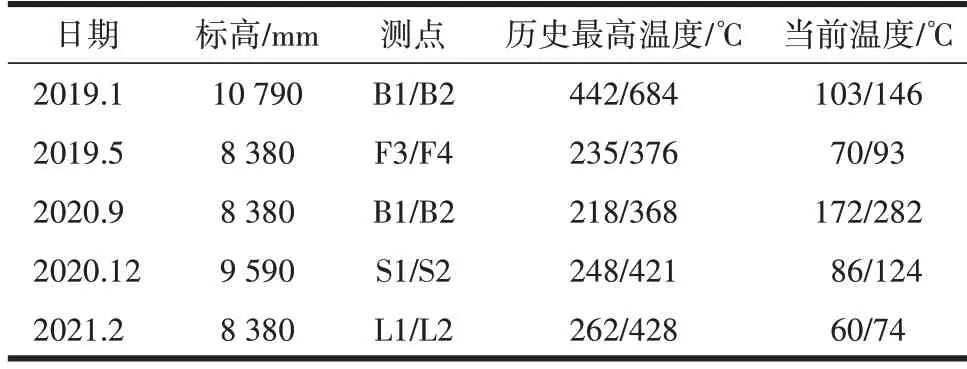

進入護爐階段,爐缸炭磚溫度呈現反復升降、多點散發的特點,且集中在鐵口以下0.5~2 m 區域,如表1所示。因此出渣鐵控制和鐵口管理對于安全生產至關重要。通過出鐵時間、鐵流速度控制,減少嚴重侵蝕區域鐵水環流,加強鐵口維護與管理,滿足了渣鐵出盡的生產需要,同時保證了爐缸炭磚溫度在安全可控的范圍。

表1 爐缸炭磚主要侵蝕狀態

1 出鐵控制

1.1 開口鉆桿的選擇

開鐵口鉆桿的直徑選擇決定了鐵流流速,影響著高爐內渣鐵液面的穩定。A高爐出鐵制度采用負間隔出鐵,重疊時間15 min 左右,斷渣時間5 min 以內。通常情況下開鐵口鉆桿使用Ф57.5 mm,控制鐵水流速在5.0~5.5 t/min。出現重疊時間過長≥30 min,斷渣時間>10 min 時,擴大鉆桿直徑至60 mm,先行鐵口增加重疊時間。出現出鐵時間偏短,縮小鉆桿至55 mm。侵蝕嚴重區域鐵口鉆桿采用55 mm,降低鐵水流速至5 t/min,維持鐵水液面的相對穩定,減少液面下降以及環流對爐缸的侵蝕作用。

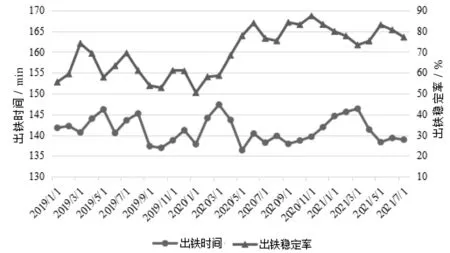

1.2 出鐵時間控制

護爐階段,高爐控制冶煉強度10%,日均產量在8 200 t/d。單爐出鐵時間按140±10 min 控制,重疊時間15 min,保持爐內渣鐵液面的穩定。護爐階段出鐵時間如圖1 所示,其中出鐵穩定率為出鐵時間在125~155 min 次數占總出鐵次數比值。高爐出鐵時間基本穩定在135~150 min 之間,穩定率也從60%逐步上升至85%。

圖1 A高爐護爐階段出鐵時間與穩定率

對于炭磚溫度偏高區域鐵口,單爐出鐵時間按120±10 min控制,開口90 min后打開下一鐵口,增加重疊時間,保證渣鐵出盡的同時,減少出鐵后期鐵水環流對炭磚的沖刷侵蝕。如表2 所示,在1#鐵口區域炭磚溫度上升時,高爐進一步控制出鐵時間至120 min,以確保爐缸安全。

表2 2019年鐵口出鐵時間對比 單位:min

1.3 重疊與斷渣時間控制

高爐憋渣鐵易導致爐況波動,在組織好出鐵的同時,高爐穩定15 min 左右的重疊時間,控制斷渣時間<10 min,保證渣鐵出盡。護爐階段,侵蝕嚴重區域鐵口縮小鉆桿,增加重疊時間,強化對側鐵口的出鐵。高爐重疊與斷渣時間如圖2 所示,高爐重疊時間基本在10~15 min,斷渣時間也都基本在10 min以內,渣鐵比在90%水平。

圖2 A高爐護爐階段重疊與斷渣時間

2 鐵口維護

2.1 鐵口深度控制

高爐鐵口區域長期受到高溫、渣鐵侵蝕、機械沖刷等一系列破壞作用。爐役期間,鐵口安全始終由泥包保護著,鐵口泥包過長易不穩固,泥包過短起不到保護鐵口作用,因此必須加強鐵口維護,保持良好的鐵口狀態[2]。A 高爐鐵口深度按3.7~4.0 m控制,侵蝕嚴重區域鐵口深度按3.9~4.0 m 控制,鐵口深度異常及時預警調整[3]。護爐階段,鐵口合格率基本穩定在90%左右。

2.2 開堵口操作

開堵鐵口操作是爐前作業的核心。開口過程穩定打擊行進速度,開漏鐵口深度低于3.7 m 的須堵上再開,嚴禁使用氧氣燒鐵口和金棒打擊鐵口,防止鐵口開漏破壞泥包的保護作用。堵口前須確定泥套面清洗干凈,杜絕堵口跑泥。堵口過程中,為減少打泥壓力的大幅變化對鐵口孔道的填充密實度以及泥包的穩定帶來的不利影響,采取分段保壓打泥的方式,保持打泥壓力在15~22 MPa間,直至打到額定泥量,并在壓炮30 min后退炮。

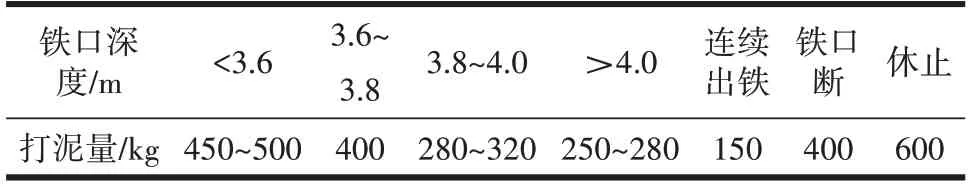

2.3 炮泥使用

爐缸在安全狀態下全部使用普通炮泥,打泥量控制標準如表3 所示。進入護爐階段后,炭磚侵蝕嚴重區域的1#鐵口采用50%普通炮泥配加50%鈦精炮泥,以增加鐵口孔道的密實度[4]。后根據爐缸炭磚溫度變化趨勢,1TH、2TH 階段使用鈦精炮泥。在炭磚溫度安全可控時,停用鈦精炮泥以減輕對爐缸活性的影響。

表3 馬鋼4 000 m3高爐鐵口深度及打泥量標準

2.4 鐵口的休止投用控制

嚴格限制各個鐵口的通鐵量上限,鐵口通鐵量控制不超過30 萬t。鐵口休止后,主鐵溝、渣溝須在規定時間內完成解體、修筑、烘烤工作,做好投用準備。由于鐵水的沖刷作用,新投用鐵口深度基本在3.4 m左右。為盡快恢復鐵口深度,保證爐缸和鐵口安全,在正式出鐵前兩小時,用60 mm鉆桿打開鐵口進行重新打泥,同樣采取分段保壓打泥的方式,保證足夠的打泥壓力,壓炮30 min 后退炮,并架中火烘烤,做好正式出鐵準備。

3 爐缸安全狀態

A 高爐進入護爐階段以來,炭磚溫度多點階段偏高,通過出鐵控制、加強鐵口維護與管理、控制冶煉強度、加入鈦球、強化冷卻等護爐措施,炭磚溫度控制在安全可控范圍(如表4),保證了高爐爐役后期的安全生產。

表4 爐缸炭磚主要侵蝕點現狀

4 結論

(1)爐役后期,爐缸安全是高爐生產的重中之重。通過出鐵控制、鐵口維護等操作,能夠有效減少鐵水液面下降、環流等對爐缸炭磚的侵蝕。

(2)出鐵過程,宜控制侵蝕嚴重區域鐵口的出鐵時間和鐵水流速。同時加強對側鐵口出鐵,保證渣鐵出盡。

(3)細化開堵鐵口操作,杜絕鐵口開漏和堵口跑泥,能有效保證鐵口深度和密實度。

(4)炮泥使用宜根據爐缸安全狀態及時調整,避免鈦精炮泥造成鐵口難開。