LED用藍(lán)寶石平片濕法清洗研究

羅榮煌

福建中晶科技有限公司,福建 龍巖,364101

0 引言

LED(Light Emitting Diode)即發(fā)光二極管,由于具有體積小、重量輕、壽命長等優(yōu)點(diǎn)被廣泛應(yīng)用于固態(tài)照明、交通信號燈、汽車前向照明、短程光學(xué)通信和生物傳感器等領(lǐng)域[1-3]。目前,由于藍(lán)寶石(Al2O3)具有良好的化學(xué)物理穩(wěn)定性、透光性以及較低的成本[4-5],使其成了制備LED芯片外延襯底的理想材料。但是由于GaN外延層與藍(lán)寶石襯底之間存在著大約16%的晶格失配度和26%的熱膨脹系數(shù)失配度,在平面藍(lán)寶石襯底上生長出的GaN外延層存在108~1010cm-2的缺陷密度,會嚴(yán)重降低芯片的發(fā)光效率。研究發(fā)現(xiàn)在平面藍(lán)寶石襯底上制備規(guī)則排列的周期性圖形后進(jìn)行外延生長能提高LED器件的內(nèi)量子效率和光提取效率。因此圖形化藍(lán)寶石襯底(Patterned Sapphire Substrate,PSS)被廣泛應(yīng)用在GaN基LED工業(yè)級生產(chǎn)上。

目前工業(yè)化生產(chǎn)中主要通過化學(xué)機(jī)械拋光(chemical mechanical polishing,CMP)制備出厚度、表面粗糙度達(dá)標(biāo)的藍(lán)寶石平片。經(jīng)過拋光后的平片表面布滿懸掛鍵,表面活性高,極易吸引污染物,而且CMP拋光液中有著高濃度的納米磨粒(如納米SiO2)及多種化學(xué)品。在這些因素的共同影響下,拋光后的藍(lán)寶石平片表面會附著大量的顆粒、有機(jī)物、金屬離子等污染物,這些污染物不能得到徹底的清洗會嚴(yán)重影響PSS的外觀良率。因此,對藍(lán)寶石平片清洗工藝進(jìn)行研究并優(yōu)化來提高平片潔凈度,進(jìn)而提高PSS的良率和品質(zhì)、保證外延質(zhì)量,成了一項(xiàng)急迫的工作。

1 方法概述

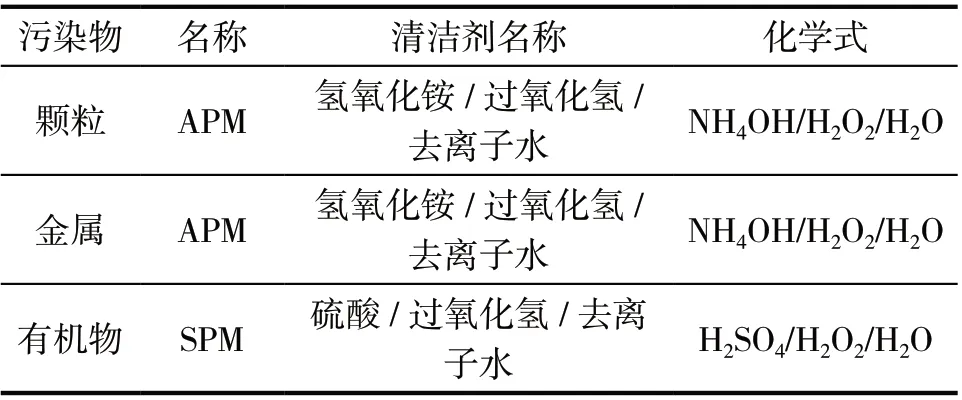

目前,藍(lán)寶石平片清洗以RCA標(biāo)準(zhǔn)清洗技術(shù)為主,RCA清洗法依靠溶劑、酸、表面活性劑和水,在不破壞晶圓表面特征的情況下通過噴射、凈化、氧化、蝕刻和溶解來處理晶片表面污染物、有機(jī)物及金屬離子污染,這種清洗方法對不同污染物采用不同的清洗劑。藍(lán)寶石平片表面一般會有顆粒、有機(jī)物、無機(jī)物、金屬離子等雜質(zhì),這些雜質(zhì)根據(jù)其不同的成分需要使用針對性的清潔劑進(jìn)行清潔,詳見表1。SPM(Piranha)溶液利用硫酸和雙氧水混合生成具有強(qiáng)氧化性的卡羅酸(H2SO5),這種酸可以與有機(jī)物中的碳高分子鏈反應(yīng),最終生成CO和CO2,因此能夠有效去除平片表面的有機(jī)物殘留。APM(氨水溶液)利用氨水的弱堿活化性活化藍(lán)寶石和顆粒表面,使得藍(lán)寶石表面與顆粒間相互排斥以達(dá)到去除顆粒的效果。此外氨水可與部分過渡金屬粒子形成絡(luò)合物,有效去除金屬雜質(zhì)。雖然RCA標(biāo)準(zhǔn)清洗技術(shù)的相關(guān)理論已經(jīng)較為完善,但實(shí)際工業(yè)化生產(chǎn)中所面臨的問題會更加復(fù)雜。工業(yè)化生產(chǎn)需要對藍(lán)寶石平片大批量連續(xù)清洗,而目前對藍(lán)寶石平片進(jìn)行大批量清洗的研究較少,因此研究藍(lán)寶石平片的工業(yè)化清洗就顯得非常必要。

表1 藍(lán)寶石刻蝕后清洗需要的清潔劑和功能

本文旨在分析和研究RCA工藝參數(shù)對藍(lán)寶石平片工業(yè)化生產(chǎn)的影響,通過正交實(shí)驗(yàn),分別研究了清洗時(shí)間、溶液配比以及溶液溫度對藍(lán)寶石平片明缺、暗缺和良率的影響。根據(jù)試驗(yàn)確定的最佳參數(shù),得到了藍(lán)寶石平片工業(yè)化清洗的參數(shù)。

2 實(shí)驗(yàn)

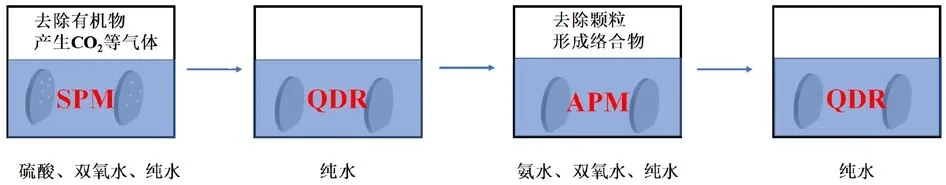

本實(shí)驗(yàn)使用4英寸藍(lán)寶石平片,清洗機(jī)則是市場上主流的清洗機(jī)(SFQZ-408ZJSY,中國臺灣),共有四個(gè)清洗槽,工藝流程如圖1所示。首先平片進(jìn)入SPM槽,利用硫酸和雙氧水的強(qiáng)氧化性去除有機(jī)物,接著進(jìn)入純水槽進(jìn)行沖洗,然后進(jìn)入APM槽清除顆粒,最后再次進(jìn)入純水槽沖洗。其中硫酸的濃度為98%,雙氧水的濃度為30%。

圖1 藍(lán)寶石平片工業(yè)化清洗流程示意圖

測量襯底表面使用自動光學(xué)檢測儀(FSD10 0E-VM,中國大陸),該設(shè)備采用先進(jìn)的組合光源打光技術(shù)和高速高分辨率相機(jī),可以清楚地識別晶圓的外觀瑕疵。測試結(jié)果有兩種缺陷,一種為明缺、一種為暗缺。明缺一般為CMP研磨時(shí)嵌入平片表面內(nèi)的納米顆粒,明缺處表面對光刻膠的吸附作用會下降,造成顯影后光刻膠脫膠。暗缺則為附著在平片表面的顆粒以及有機(jī)物,暗缺太多會阻擋對圖形的刻蝕,造成蝕刻后圖形缺失,最終影響良率。本實(shí)驗(yàn)中良率為良品數(shù)與全部產(chǎn)品的比值,良品的判斷規(guī)則為小于50μm的顆粒數(shù)小于20顆,50~100μm顆粒數(shù)小于2顆,大于100μm顆粒數(shù)為0。

研究發(fā)現(xiàn),由于有機(jī)物的存在會減弱APM的清洗效率,因此保證第一步中SPM的清洗效率就顯得尤為重要。本實(shí)驗(yàn)主要研究SPM清洗中各參數(shù)對明缺、暗缺和良率的影響,并確認(rèn)最佳的工業(yè)化SPM清洗參數(shù)以獲得最好的經(jīng)濟(jì)效益。

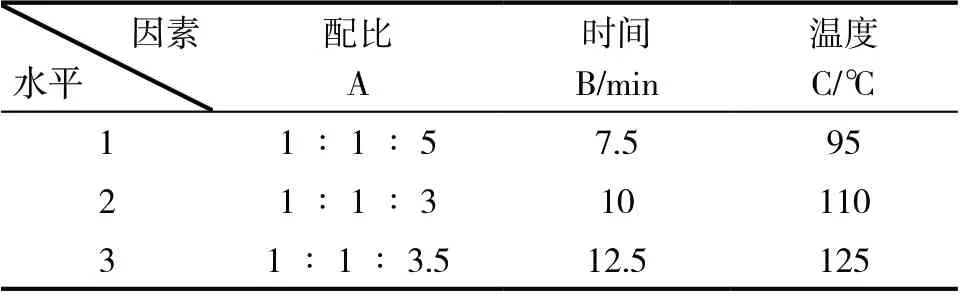

為了獲得最佳的工業(yè)化藍(lán)寶石平片清洗參數(shù),正交試驗(yàn)選擇三個(gè)因素作為考察要點(diǎn),即去離子水/雙氧水/硫酸配比(體積比)、清洗時(shí)間和溶液溫度,通過測試,分析各因素對藍(lán)寶石平片明暗缺數(shù)量和良率的影響。

3 正交試驗(yàn)結(jié)果

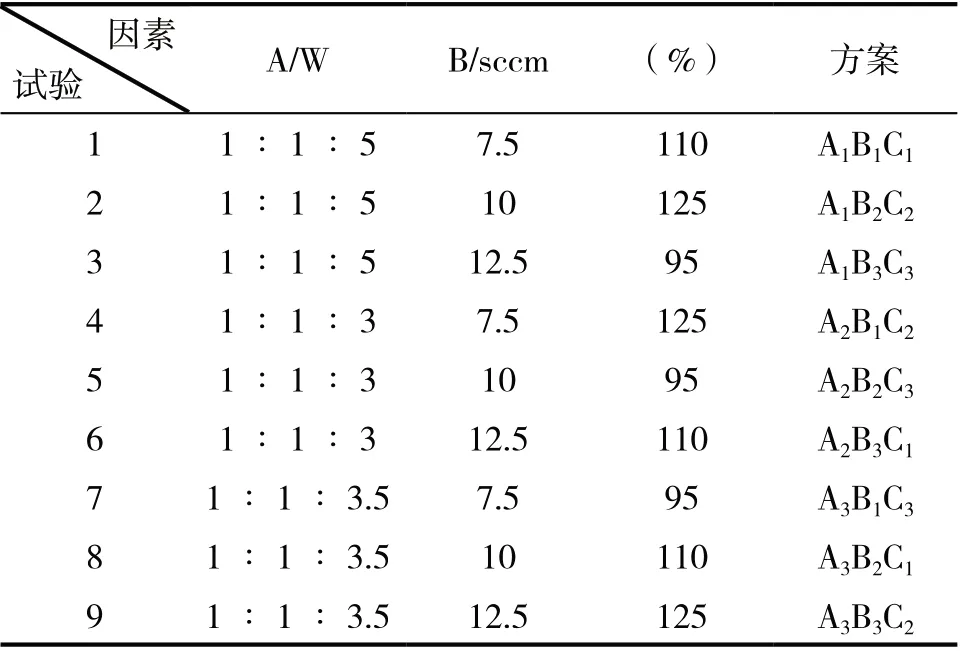

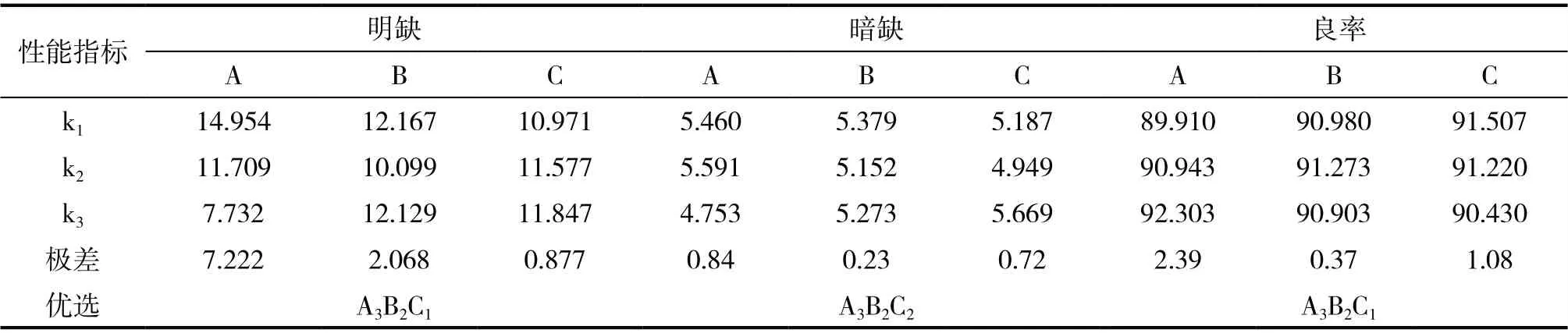

正交試驗(yàn)各因素水平表如表2所示,正交試驗(yàn)安排表如表3所示,明缺、暗缺和良率正交實(shí)驗(yàn)極差分析表如表4所示。通過正交試驗(yàn)并由級差分析可知:各個(gè)因素對明缺影響的主次關(guān)系依次是溶液配比、時(shí)間、溫度;各個(gè)因素對暗缺的影響的主次關(guān)系是溶液配比、溫度、時(shí)間;各個(gè)因素對良率影響的主次關(guān)系是溶液配比、溫度、時(shí)間。經(jīng)過對試驗(yàn)數(shù)據(jù)的比較,確定明缺最少的方案為A3B2C1,具體參數(shù)為:去離子水/雙氧水/硫酸配比1∶1∶3.5、時(shí)間10min、溫度95℃;流量15sccm、APC55%。暗缺最少的方案為A3B2C2,具體參數(shù)為:去離子水/雙氧水/硫酸配比1∶1∶3.5、時(shí)間10min、溫度110℃。良率最高的方案為A3B2C2,具體參數(shù)為:去離子水/雙氧水/硫酸配比1∶1∶3.5、時(shí)間10min、溫度110℃。

表2 正交試驗(yàn)因素水平表

表3 正交試驗(yàn)安排

表4 正交試驗(yàn)極差分析

4 各因素對明缺、暗缺和良率的影響

隨著硫酸的比例增加,缺陷數(shù)量先逐漸減少然后逐漸增加,而良率先逐漸增加后迅速減小,由此可見硫酸的濃度并不是越高越好,而是與雙氧水有一個(gè)最佳的配比。這是由于硫酸與雙氧水達(dá)到一定的比例才能完全電離,氧化性才能達(dá)到最大,太高或者太低的配比均會阻礙電離,降低溶液氧化性,進(jìn)而降低清洗效果。通過大量數(shù)據(jù)積累發(fā)現(xiàn)在工業(yè)化清洗中當(dāng)雙氧水與硫酸的配比達(dá)到1∶3.5時(shí),清洗效率達(dá)到最大。該比例一般會高于實(shí)驗(yàn)室中配置的2∶7的比例,這是由于在工業(yè)化清洗過程中,雙氧水會不斷分解,為了保證溶液的氧化性需要不斷補(bǔ)入雙氧水,這就使得初始溶液硫酸的占比會更高。因此在藍(lán)寶石平片工業(yè)化清洗中,雙氧水和硫酸的比例應(yīng)適中。

清洗時(shí)間也不是越長越好,而是在一定的時(shí)間內(nèi)。這是由于若清洗的時(shí)間過短,SPM未能完全去除掉臟污,會增加最終缺陷的數(shù)量,降低良率。而清洗時(shí)間也不能太長,因?yàn)樵诠I(yè)化清洗過程中,清洗時(shí)間太長會導(dǎo)致在最后幾次清洗的時(shí)候溶液氧化性不足,清洗效果降低,使得在相同時(shí)間內(nèi)無法去除掉臟污,導(dǎo)致缺陷增加,降低良率。因此在藍(lán)寶石平片工業(yè)化清洗中,清洗時(shí)間應(yīng)適中。

隨著溫度的升高,良率逐漸降低,暗缺數(shù)量逐漸升高,明缺數(shù)量先略有減少后略有增加。這是由于純雙氧水的沸點(diǎn)為150℃,溫度越高雙氧水越容易分解,導(dǎo)致溶液氧化性迅速下降,清洗效果也明顯下降,因此清洗溫度不能太高。同時(shí)溫度也不能太低,溫度太低反應(yīng)無法充分進(jìn)行,降低了清洗效率。同時(shí)還能夠發(fā)現(xiàn)清洗后主要是暗缺減少,明缺減小幅度遠(yuǎn)小于暗缺。這主要是因?yàn)槊魅笔窃贑MP研磨后嵌入到平片表面的雜質(zhì),屬于固有缺陷,很難清洗掉;而暗缺主要是顆粒、有機(jī)物等外來附著污染物,更容易通過清洗去掉。因此,暗缺數(shù)量同良率有相關(guān)性。

通過正交試驗(yàn)我們可以知道各個(gè)因素對暗缺數(shù)量、良率和明缺數(shù)量的主次關(guān)系都是溶液配比排在第一位。因此,要獲得最佳的清洗效果,重點(diǎn)是研究溶液配比。經(jīng)過正交實(shí)驗(yàn)我們可以知道,在工業(yè)化清洗過程中,去離子水/雙氧水/硫酸配比為1∶1∶3.5時(shí)清洗的效果最佳,通過后續(xù)的實(shí)驗(yàn)也得到了相同的規(guī)律。

5 工藝參數(shù)優(yōu)化后的產(chǎn)品良率

根據(jù)上述正交實(shí)驗(yàn)確定:當(dāng)去離子水/雙氧水/硫酸配比為1∶1∶3.5、時(shí)間10min、溫度110℃時(shí),清洗良率最高;使用最佳參數(shù)進(jìn)行千片級的清洗,發(fā)現(xiàn)平均良率達(dá)到93.24%,平均暗缺數(shù)量4.26個(gè)(顆粒尺寸<50μm)。

6 結(jié)語

通過正交試驗(yàn)對工業(yè)化清洗藍(lán)寶石平片工藝進(jìn)行了工藝參數(shù)的優(yōu)選,實(shí)驗(yàn)結(jié)果表明:影響清洗良率的主次關(guān)系依次是溶液配比、溫度、時(shí)間,最終確定了當(dāng)去離子水/雙氧水/硫酸配比為1∶1∶3.5、時(shí)間10min、溫度110℃時(shí),有著最高的良率和最低的暗缺數(shù)量。通過千片級的連續(xù)清洗,進(jìn)一步證明了在最佳清洗參數(shù)下,最終的清洗良率能夠達(dá)到93.4%,暗缺顆粒數(shù)減少到5顆以內(nèi),為后續(xù)PSS產(chǎn)品的質(zhì)量提供了保障。