基于核磁共振檢測的小麥干燥特性實驗研究

尹少武,盧世杰,代亞男,賈 超,王 立,童莉葛

(北京科技大學能源與環境工程學院1,北京 100083) (北京科技大學冶金工業節能減排北京市重點實驗室2,北京 100083)

小麥是與人類生產、生活息息相關的谷物。新收獲的小麥由于含水率較高,需要經干燥處理至安全含水率(Mc=13%)以確保長期儲存[1,2]。谷物顆粒在干燥期間有兩個階段:恒速干燥階段和降速干燥階段,最終谷物顆粒的含水率將趨于基本穩定的狀態[3]。谷物的干燥過程以去除自由水、顆粒內部物理結合水以及化學結合水為目的。干燥期間,谷物顆粒的干燥包括從表皮到內部的熱傳遞和水分從小麥顆粒的內部到外部的質量傳遞,這是一個十分復雜的過程。起主要作用的是水分的質量傳遞,是一個濕擴散過程[4],濕擴散過程的動力取決于水分從內部向表面擴散過程中的濕分梯度。

谷物顆粒干燥過程中,濕擴散中濕分梯度較大會增大谷物顆粒內應力,進而增加了谷物顆粒的爆腰和破裂現象,導致谷物顆粒品質的降低[5,6]。在干燥中引入一段緩蘇過程,即谷物顆粒干燥一段時間后保持一定溫度靜置一段時間。緩蘇過程可以平緩或消除較高干燥速率下形成的高濕分梯度,減緩谷物顆粒內應力,減少顆粒的爆腰破裂現象,提高產品的品質[7]。緩蘇溫度越高,平緩濕分梯度所需時間越短。Don等[8]研究表明,在50 ℃下進行120 min的緩蘇過程可以在干燥過程中將水分梯度降低80%。Elbert等[9]研究發現,谷物質量與干燥溫度成反比,與緩蘇持續時間成正比。Jia等[10]研究表明,緩蘇過程可以增加小麥干燥的均勻性。劉遠曉等[11]指出適宜的熱處理方式對提高小麥儲藏的穩定性和改善小麥的品質具有積極的作用,楊國峰等[12]指出緩蘇能夠促進干燥后稻谷的爆腰率降低,提高整精米率。楊振鷺等[13]研究發現緩蘇作用可縮減胡蘿卜干燥時長。可見,高含水率谷物顆粒不推薦采用單級干燥方法干燥至安全含水率;在干燥過程中采用變溫干燥的方式,加入緩蘇過程、降低溫度可以對谷物顆粒的干燥產生積極影響,改善產品質量;同時干燥溫度降低利于降低能耗。

核磁共振技術(NMR)因其具有高精度、靈敏度和無損檢測的優點,已經廣泛用于探究小麥、玉米等各種農產品內部水分的變化特性。周靜宜等[14]通過低場核磁共振分析了熱風干燥溫度對糯玉米籽粒水分含量和遷移變化的影響,任廣躍等[15]通過低場核磁探究了玉米干燥過程中內部水分變化規律。陳文玉等[16,17]也將核磁共振無損檢測技術應用于澳洲堅果含水率檢測中;還有研究將核磁共振技術應用在干燥獼猴桃切片時含水率檢測和花生干燥過程中含水率的檢測[18-20]。牟紅梅等[21]應用核磁共振檢測小麥灌漿過程籽粒水分變化。核磁共振檢測技術在面條、牛乳等食品加工過程中也有應用[22-24]。由此可見核磁共振檢測技術已經成為研究農作物干燥過程中水分變化特性的理想選擇。根據檢測結果中橫向弛豫時間(T2)信號峰位置差異可將干燥物料中水分分為不同的結合形式。Shao等[25]和要世瑾等[26]將生物產品中的水分分類為液泡,細胞質和細胞外水等,并解釋了干燥過程中不同水分類型與細胞結構變化的關系。然而,他們的分類方法很難解釋濕度類型與所獲得的光譜峰值位置之間的關系。峰的位置反映了氫原子核的結合強度(1H),可將水分劃分為強結合水、弱結合水、自由水等。這種反應氫原子核結合強度的水分分類方式因其成熟的理論基礎得到了廣泛的應用,不僅可以管理不同水分結合類型的轉化,還可以確定干燥過程中每種水組分的動態特征。

通過進行干燥箱小麥干燥實驗,利用核磁共振技術檢測小麥顆粒干燥過程中水分的變化,根據T2特征信號峰位置變化確定干燥過程中各種水組分的動態特性,分析小麥顆粒內水分擴散機理以及溫度因素的影響;并通過厚層橫流式干燥系統進一步探究干燥溫度、穿透風速以及緩蘇過程的加入對厚層小麥干燥特性的影響,以獲得一種有效、均勻干燥新鮮小麥的方法。

1 原料與方法

1.1 原料

從新鮮小麥(品種:龍麥21)麥穗中手工剝離取一定質量小麥顆粒,平均分成3組,測量初始干基含水率分別為:51.50%、51.30%、51.36%,不同組小麥顆粒干基含水率相差不大,用做干燥箱小麥干燥實驗原料。取9組同品種返濕小麥,測量初始干基含水率分別為:47.27%、44.26%、48.02%、47.27%、47.95%、47.94%、48.01%、47.91%、47.98%,用作厚層橫流式干燥系統實驗原料,前5組做干燥過程中干燥條件不變的穩定干燥實驗,后4組做干燥過程中干燥溫度變化的緩蘇干燥實驗。

1.2 實驗裝置

干燥箱小麥干燥實驗所用干燥裝置為DHG-9053A 型電熱恒溫鼓風干燥箱,內部尺寸為420 mm×350 mm×350 mm。溫度測量點和小麥樣品之間的距離為1 cm。風扇強制對流,干燥室內的空氣溫度波動小于1 ℃。

數字電子天平測定水分損失,測量范圍為0~220 g,精度為±0.1 mg。用于干基含水率檢測計算。

低場核磁共振(Low Field-Nuclear Magnetic Resonance, LF-NMR)分析小麥樣品橫向弛豫時間(T2)。設置磁場強度為0.5 T,中心共振頻率約為21 MHz,溫度為32 ℃。使用Carr-Purcell-Meiboom-Gill(CPMG)脈沖序列測量小麥橫向弛豫時間T2,其中在90°和180°的脈沖之間具有8次掃描,4 000次回波和200 μs。使用儀器自帶程序將LF-NMR弛豫曲線擬合為多指數模型。

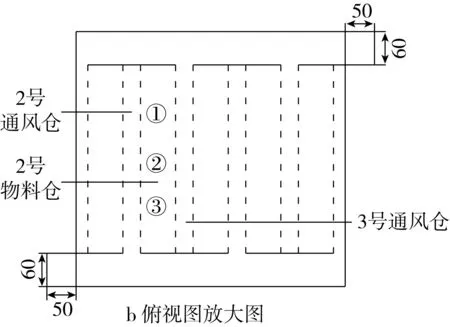

厚層干燥技術是小型干燥設備中較為常用的干燥方法,本實驗采用厚層橫流式干燥系統如圖1所示,該系統干燥室有前后2個風室、6個通風倉、5個物料倉。實線代表實心板,虛線代表多孔板,多孔板開孔孔徑為 2 mm,干燥室內插入溫濕度傳感器進行實時檢測。

注:①②③為取樣位置。圖1 厚層橫流式干燥系統

1.3 實驗過程

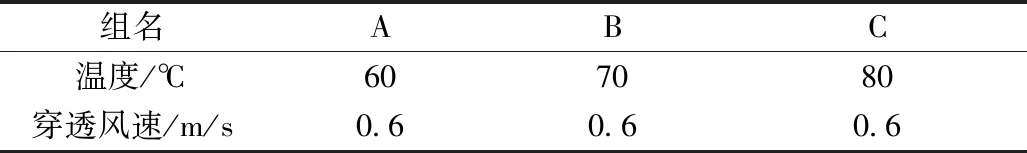

干燥箱小麥干燥實驗,干燥箱開啟預熱約60 min,確保實驗之前其內部環境達到穩態條件。將新鮮小麥樣品置于干燥箱中的不銹鋼網上均勻地鋪展成單層。通過電子天平快速稱重,定期測定干燥過程中小麥的水分損失。通過CPMG脈沖實驗測量樣品的橫向弛豫時間(T2)5次,隨后將樣品放回干燥箱中。LF-NMR實驗和稱重過程需要2.5~3 min。測量時間盡量快,以降低測量過程中小麥顆粒散熱的影響,使測量過程中小麥的含水率保持不變。小麥顆粒干基含水率降至約13%時,干燥結束。干燥方案如表1所示。

表1 干燥箱小麥干燥實驗方案

厚層橫流式干燥實驗所需小麥數量較大,小麥收獲期固定,新鮮小麥不易儲存,實驗室存儲小麥為干燥狀態,為實現實驗室干燥新鮮小麥,需先進行干燥態小麥返濕實驗。將干燥的小麥顆粒用水浸泡一定時間,再將小麥陰干一定時間,通過調整浸泡與陰干時長,進行多組對照實驗,檢測其干基含水率,在橫流式干燥箱中進行薄層干燥實驗,溫度設定70 ℃,小麥厚度不超過5 mm,與同條件下新鮮小麥干燥特性進行對比。

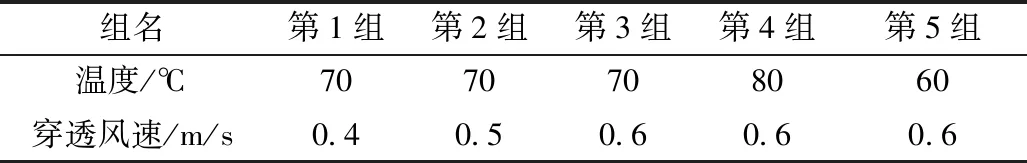

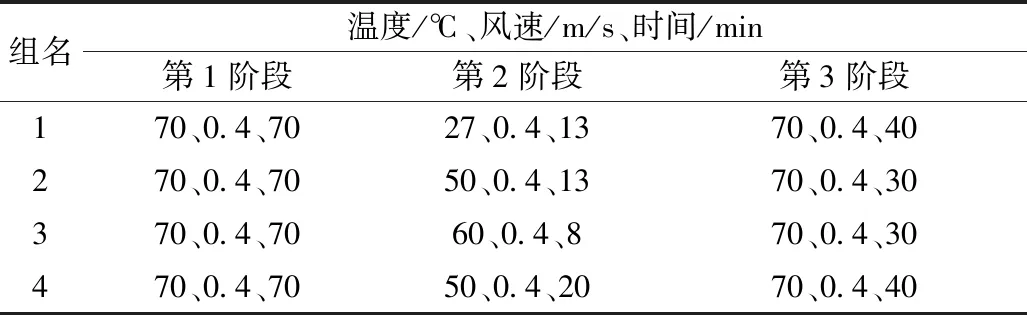

厚層橫流式干燥實驗,首先調節入風口速度使物料倉穿透風速穩定,調節加熱溫度,預熱1 h。選取2號物料倉為小麥顆粒干燥倉室,裝滿返濕小麥顆粒,質量約為5 kg,進行小麥干燥實驗。干燥過程中定時取樣,用電子天平迅速稱取樣品質量,并進行絕干,結合絕干后樣品質量計算小麥顆粒干基含水率。當小麥干基含水率降至13%以下時,停止干燥。穩定干燥實驗,定時取樣時間間隔25 min,取樣區域如圖1b所示,干燥方案如表2所示。緩蘇干燥實驗,定時取樣時間間隔20 min,取樣位置相同,干燥方案如表3所示。

表2 厚層橫流式穩定干燥實驗方案

表3 厚層橫流式緩蘇干燥實驗方案

1.4 分析方法

干基含水率MSC為濕物料中的水分與絕干濕物料量的比值,如式(1)所示。

(1)

干燥過程中每種結合形式水分變化速率D2n定義為干燥過程中單位時間內某一結合形式水分峰面積變化量與總水分初始峰面積的比值,如式(2)所示,其中n取1、2、3、4。

(2)

式中:S2n,i為第i次測試獲得的結合形式為T2n水分的峰面積,無量綱;S2n,i+1為第i+1次測試獲得的結合形式水分為T2n水分的峰面積;S0為初次測試獲得的T2的總峰面積,無量綱;ti為相鄰2次核磁共振測試時間間隔;i為測試次數。

干燥結束時小麥干燥均勻度ΔW定義為物料倉內3個取樣點小麥干基含水率最大值Wmax與最小值Wmin之差,如式(3)所示,均勻度越小,說明干燥倉各區域干燥效果越相近,整體干燥效果越好;干燥過程中小麥顆粒平均干基含水率Wavg為物料倉3個取樣點干基含水率的算術平均值,如式(4)所示,其中Wz為各取樣點干基含水率,z取1、2、3,x取3。

ΔW=Wmax-Wmin

(3)

(4)

a=mi/m

(5)

式中:a為爆腰率/%;mi為表面存在裂紋和已經破碎的小麥質量/g。

2 干燥箱小麥干燥實驗結果分析

2.1 小麥含水量與信號量的關系

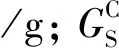

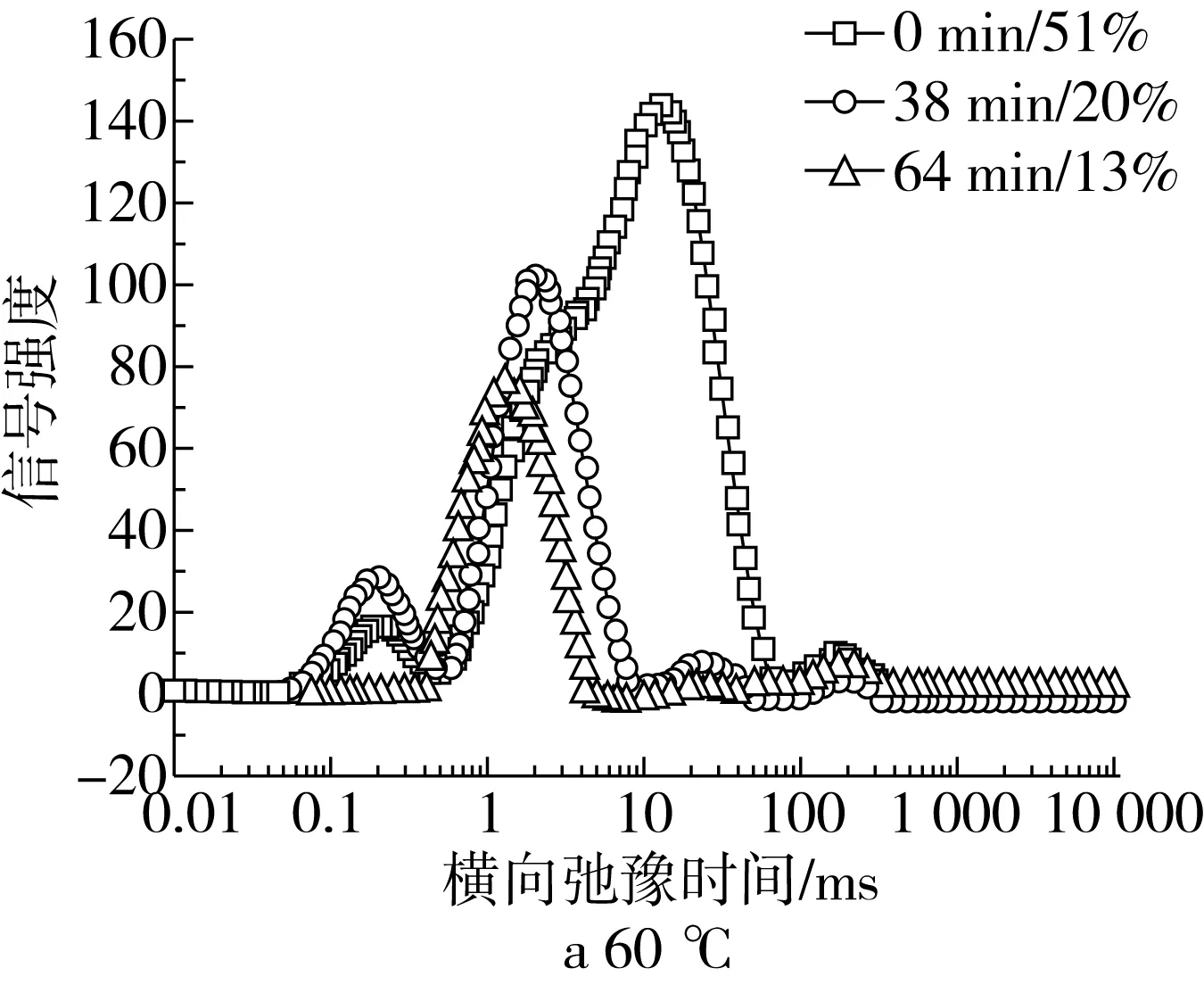

小麥在不同干燥溫度下干燥特性曲線如圖2所示,較高的干燥溫度可加速水分從小麥顆粒中流失,因此高溫下干燥速率較高。各溫度干燥過程中,各檢測時刻小麥干基含水率與初始干基含水率之比和各檢測時刻T2峰面積與初始峰面積之比的比值,經線性擬合后,各擬合曲線斜率為1時,相關系數R2最低達到87.8%(60 ℃);另外兩組溫度下R2均達到90%以上,且此兩組擬合曲線重合,該線性特征表明T2的信號量可代表小麥含水率。

圖2 60、70、80干燥溫度下的小麥干燥特性曲線

2.2 T2特征峰的標定

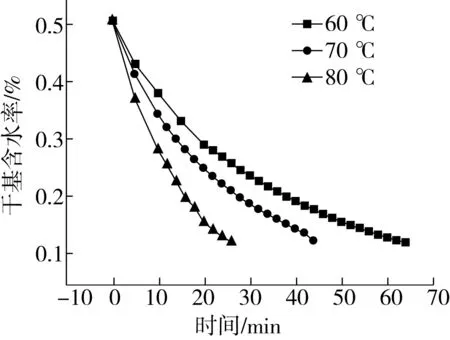

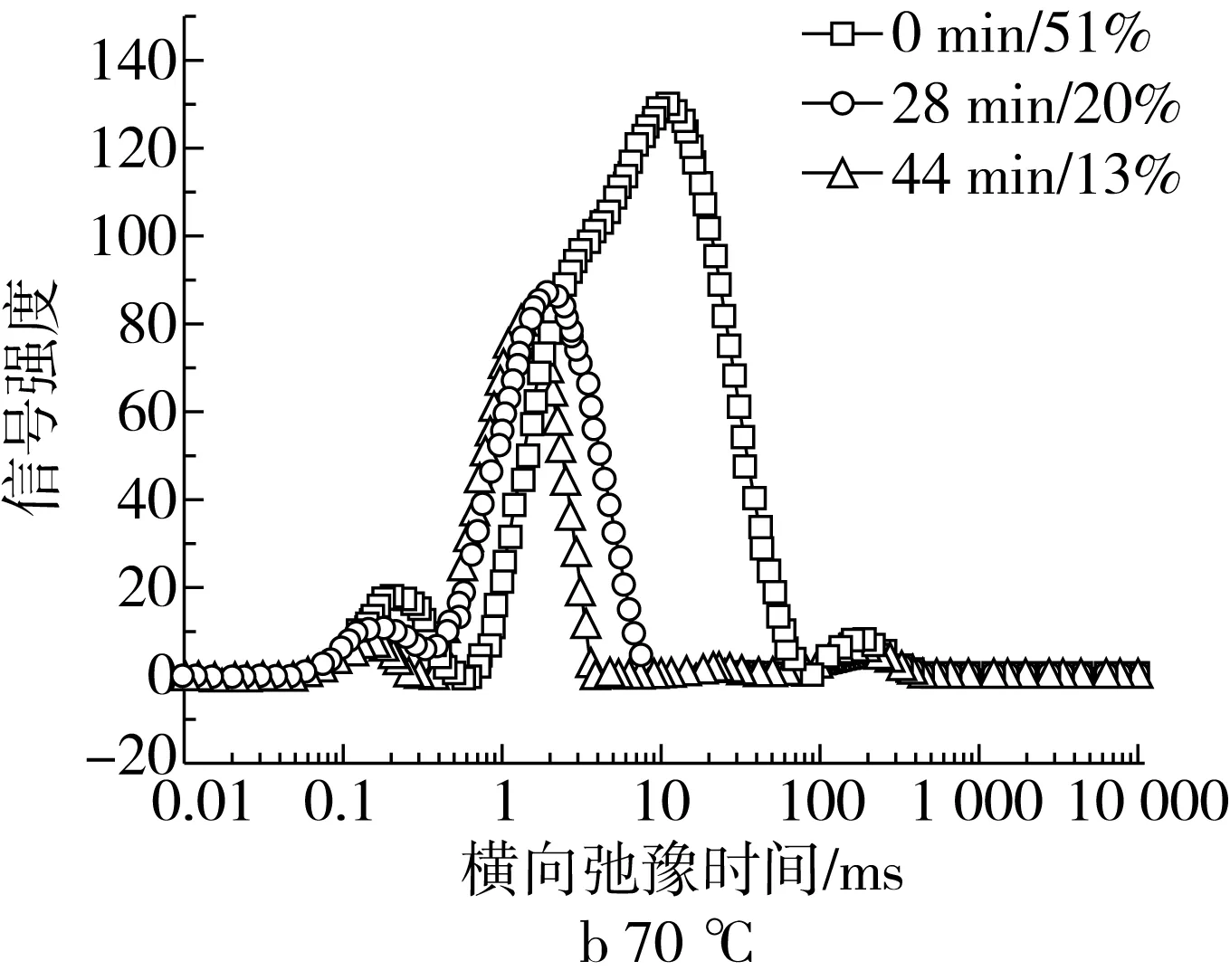

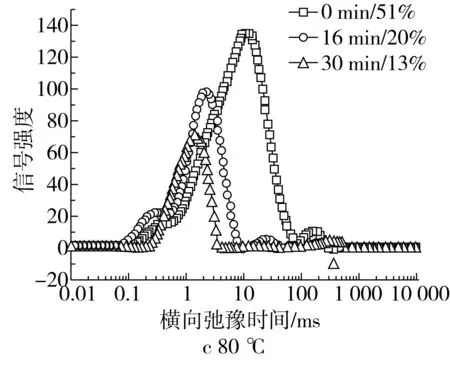

使用MultiExp Inv Analysis程序將LF-NMR弛豫曲線擬合為多指數模型分峰,通過觀察所有檢測得出的特征峰曲線,選取具有代表性的初始狀態即干基含水率約51%,中期狀態即干基含水率20%與干燥結束狀態即干基含水率約13%時小麥恒溫干燥過程中特征峰T2曲線,來展示干燥進行中曲線變化規律,如圖3所示。

圖3 小麥干燥過程中T2特征峰曲線

在干基含水率為20%時,出現4個峰,根據前人經驗將小麥顆粒內水分劃分為4種類型:化合水(T21),強結合水(T22),弱結合水(T23)和自由水(T24)。其中化合水(T21)的橫向時間為0~1 ms,強結合水(T22)的橫向弛豫時間為1~10 ms,弱結合水(T23)的橫向弛豫時間為10~100 ms,自由水(T24)的橫向弛豫時間為100~1 000 ms。化合水和強結合水與小麥顆粒內大分子發生較強化學相互作用,比其他結合形式水分更難從小麥顆粒中去除。

干燥初始階段,1~10 ms與10~100 ms的峰通常疊加在一起,經分縫擬合后計算出各自的峰位和峰面積,在干燥中期出現4個峰。隨著干燥的進行,曲線最高峰在降低,與橫軸圍成的面積也在減小,表示水分在不斷散失;同時整個曲線在不斷向左移動,表示各結合形式水分遷移方向主要發生在1 000 ms向0.1 ms,即T24向T23、T23向T22,T22向T21方向的水分遷移;通過時間比較,發現溫度越高,水分散失越快,曲線左移越快;而反方向遷移和各結合水之間也可能發生在遷移現象。

2.3 干燥前后4種水分的比較

在60、70、80 ℃干燥溫度下,通過分析對比小麥顆粒在干燥過程始末的不同結合形式水分的峰面積S2n與初始總水分峰面積S0的比值。發現在干燥開始前,T22所占總水分比例最大,其次是T21,而T23和T24占總水分比例很低,幾乎可以忽略不計。考慮到干燥結束時T22的下降比例,故T22是干燥過程中水分散失的主要來源,干燥結束時T22的下降比例達70%。

2.4 干燥過程中各不同結合形式水分的動態特性

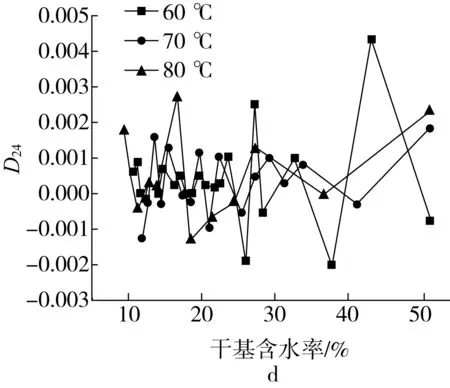

干燥過程中4種結合形式水分在不同溫度下的動態特性由其變化速率D2n確定,通過式(2)計算獲得圖4。D2n表示結合形式為T2n的水分的減少和增加。T22是干燥過程中失水的主要來源,其次是T21。因此找出T21與T22的遷移規律尤為重要。

所以,當你拿起筆在文件上畫圈時,不必和阿Q比畫得圓不圓,關鍵是畫得對不對,該不該畫。那些出于私欲的胡亂畫圈,會把你畫到阿鼻地獄的,切記,切記!

由圖4可知,干基含水率在50%~30%、30%~20%、20%~13%時,各溫度下各結合形式水分變化速率表現出相近的變化趨勢。將干基含水率從50%降至30%這段時間定義為干燥前期,將30%~20%定義為干燥中期,將20%~13%定義為干燥后期。

圖4a所示,干燥過程中D21在0值上下處于不穩定的正負值波動狀態,整體呈現干燥前期小波動,中期大波動,后期小波動。這種波動體現T21的含量在減少與增加之間變化,表明T21與T22、T23、T24中一種或幾種分子相互之間不斷進行著水分的遷移與轉換。隨著干燥的進行,水分的散失在時刻發生,含量逐漸減小,最終波動變小。在干燥前中期,70 ℃時波動最大,80 ℃次之,60 ℃較小;后期70 ℃與60 ℃波動幅度相似,80 ℃較大;70 ℃時的T21水分變化率最大值發生在干基含水率為28.68%時,較80 ℃(28.65%)略微提前,較60 ℃(20.52%)大幅提前。3種溫度下最大T21水分變化率都發生在干燥中期范圍內。

圖4 干燥過程中不同溫度下各結合形式水分的變化率D2n變化曲線

T22在小麥顆粒中含量最大,變化情況如圖4b所示。3種溫度下,D22在干燥前期為正值,并處于減小趨勢,所以前期水分減少速率逐漸減小;干燥中期呈現較大正負波動,說明中期開始發生明顯的與其他結合形式水分相互遷移轉換的現象,與T21中期發生較大波動相照應;后期隨著干燥進行,波動逐漸減小,遷移現象減弱,水分散失速率也逐漸減小。在干燥前期,80 ℃時D22值較70、60 ℃大,T22水分減少速率較快,這是因為高溫條件下水分減少必然較快。在中期,70 ℃時D22值較大波動狀態提前于80、60 ℃,這與D21的變化相對應。在干燥后期,80 ℃的D22值正負波動則明顯大于70、60 ℃;后兩者溫度的D22值變化相似,且基本處于正值狀態。T23、T24兩種水分變化速率如圖4c和圖4d所示,干燥開始后,D24由正變為負,D23由負變為正,發生著T24水分向T23水分的遷移轉換活動。但因為含量較少,不同溫度下的區別較小。

因此,小麥干燥過程中,T21與T22之間相互發生著水分的遷移現象,T23與T24之間相互發生著遷移現象。80 ℃下D22值較70、60 ℃大,干燥速率快;但70 ℃下,T21、T22水分變化波動早于80 ℃和60 ℃,暗示T21與T22兩種水分的轉換與遷移提前進行,這種遷移作用能夠平衡小麥內不同結合形式水分散失速率不均的現象,有利于提高小麥品質,減少爆腰率,故而在70 ℃下干燥小麥更為有利;在干燥后期,60 ℃與70 ℃的水分變化速率相似,故而后期可采用60 ℃進行干燥,一方面降溫進行緩蘇干燥可以改善小麥顆粒的品質,另一方面降低溫度利于降低能耗。

3 厚層橫流式小麥干燥實驗結果分析

3.1 薄層小麥返濕干燥實驗小麥干燥特性對比分析

小麥返濕采取浸泡陰干法,通過調整干燥狀態的小麥再浸泡時長與陰干時長,進行多組與新鮮小麥對比干燥實驗,發現浸泡24 h,再陰干3 h的返濕小麥干燥特性曲線與新鮮小麥干燥特性曲線最為相似,最接近新鮮小麥的干燥特性。因此使用浸泡24 h,陰干3 h返濕小麥做厚層干燥實驗。

3.2 厚層橫流式系統穩定干燥實驗小麥干燥特性因素分析

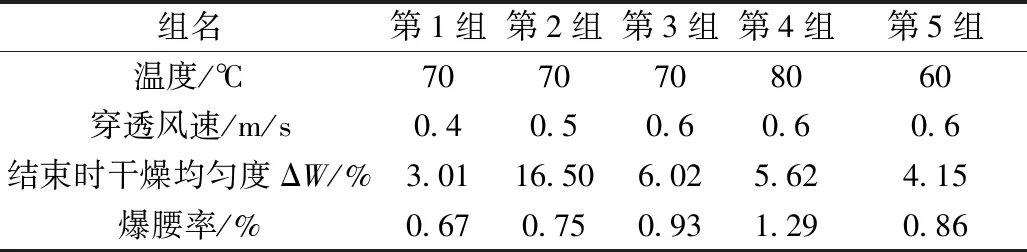

利用厚層橫流式干燥系統對小麥進行不同溫度、不同風速的干燥實驗,分析溫度、風速對干燥均勻度以及小麥爆腰率的影響。實驗方案如表2所示。分別利用式3、式5計算小麥干燥均勻度和爆腰率,計算結果如表4所示。

表4 厚層橫流式穩定干燥實驗結果

分析表4數據,發現溫度、穿透風速對小麥干燥均勻度、小麥爆腰率影響顯著。由第1、2、3組小麥干燥均勻度和爆腰率計算結果可知,在同一溫度70 ℃下干燥,當穿透風速為0.6 m/s時,爆腰率最大,且干燥均勻度過高,為6.02%;而當穿透風速為0.4 m/s時,干燥均勻度最低,僅為3.01%,且爆腰率也最低;可見0.4 m/s更適合干燥小麥。對比第3、4、5組計算結果可知,同一穿透風速下,升高溫度使得小麥爆腰率增大,小麥品質降低。可見,適宜的干燥溫度和穿透風速對干燥小麥的均勻度和爆腰率的降低具有促進作用。對比5組實驗結果,第1組即溫度為70 ℃、穿透風速為0.4 m/s時,小麥干燥均勻度和爆腰率最低,分別為3.01%和0.67%,此條件下干燥小麥品質較優。將第1組小麥顆粒進行檢測,其蛋白質質量分數為13.4%,符合GB/T 17320—1998《國家專用小麥品種品質標準》規定的中筋小麥籽粒蛋白質質量分數不小于13%的標準。

3.3 厚層橫流式系統緩蘇干燥實驗小麥干燥特性因素分析

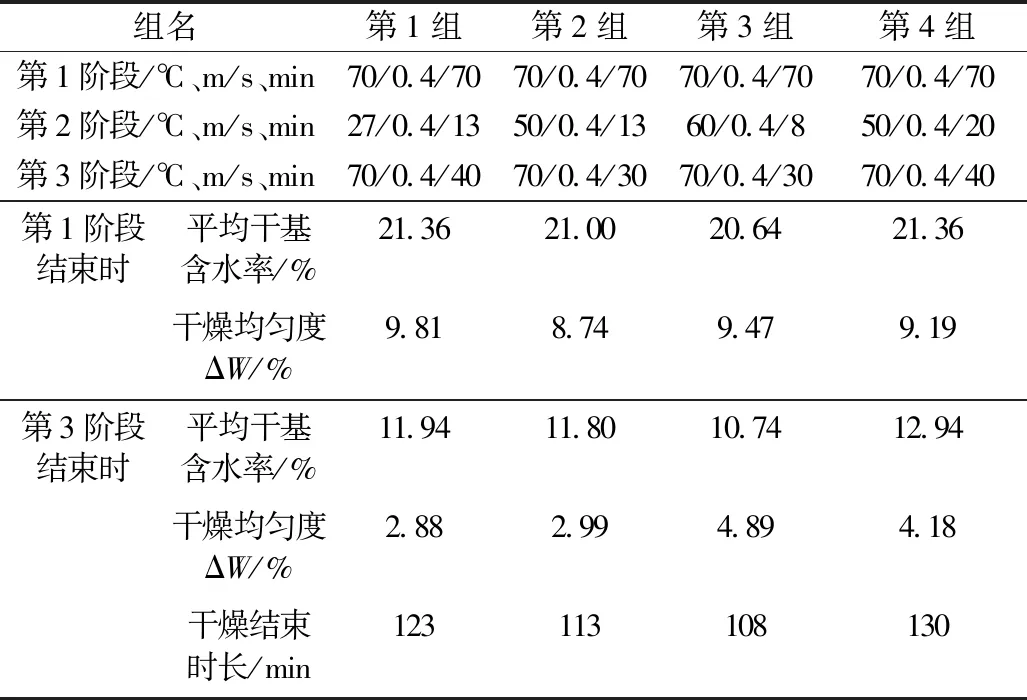

谷物干燥過程中加入緩蘇,利用低溫氣流將前期高溫干燥下的高溫小麥積攢的熱量置換出來,用于干燥其他小麥顆粒以及平衡小麥顆粒內外熱量不均和各結合形式水分散失速率不均,使小麥顆粒呈現內部向表面傳熱特性,同時,小麥顆粒內部含濕量高于表面含濕量,使水分從內部向表面遷移并蒸發。干燥后期溫度從70 ℃降至60 ℃并不會顯著影響干燥速率;干燥溫度降低可以改善小麥顆粒爆腰率,且最優干燥條件為溫度70 ℃,穿透風速0.4 m/s。按照表3所示實驗方案進行緩蘇干燥實驗,干燥至70 min時,相同條件下,各實驗組干燥倉各區域小麥顆粒平均干基含水率為20%左右,干燥均勻度為9%左右,處于干燥中期結束時刻,定義為緩蘇干燥實驗第1階段,之后開始進行降溫,進行緩蘇干燥。計算結果如表5所示。

表5 厚層橫流式緩蘇干燥實驗結果

通過對比第1、2組數據可知,緩蘇溫度從27 ℃提升到50 ℃,干燥結束時平均干基含水率基本相同,干燥均勻度基本一致,但干燥時長減少了10 min。分析第2、3組數據可知,繼續提升緩蘇溫度到60 ℃,干燥特性曲線無明顯變化,但第3組實驗,干燥時間減少了5 min,干燥均勻度從第2組的2.99%增加到4.89%,干燥均勻性降低,干燥整體效果變差。可見提升緩蘇干燥溫度,可以減少干燥時長;但一定程度上影響了干燥均勻性。通過對比第2、4組數據可知,增加緩蘇時長對降低干燥均勻度,改善干燥均勻性影響不大。可見,在干燥過程中,加入適宜溫度,合適時長的緩蘇過程能夠降低干燥均勻度,改善干燥均勻性,同時緩蘇過程溫度降低也有利于降低能耗。本研究厚層橫流式干燥系統最佳干燥方案為緩蘇干燥第2組方案,穿透風速0.4 m/s,第1階段使用70 ℃干燥;第2階段用50 ℃干燥,第3階段用70 ℃干燥直至結束。

4 結論

進行干燥箱小麥干燥實驗,利用LF-NMR測量小麥顆粒的T2特征峰,探究小麥干燥過程在內部水分遷移活動規律;通過厚層橫流式干燥系統驗證干燥箱實驗結果,并進一步探究和分析實際小麥干燥過程中溫度、穿透風速以及緩蘇過程對小麥顆粒水分變化規律的影響。

核磁共振檢測分析結果顯示,在干燥過程中各結合形式水分之間發生相互遷移與轉換,且總趨勢為向T21方向遷移。T22是干燥過程中水分流失的主要來源。80 ℃下D22值較70、60 ℃大,干燥速率快;但70 ℃下,T21、T22水分變化率波動早于80 ℃和60 ℃,兩種水分的轉換與遷移提前進行,平衡小麥內不同結合形式水分散失速率不均的現象,利于提高小麥品質,減少爆腰率;在干燥后期,60 ℃與70 ℃的水分變化速率相似;故而干燥前中期用70 ℃,后期可降低溫度以降低能耗。通過厚層橫流式小麥干燥實驗,發現適宜的干燥溫度、穿透風速和緩蘇時長能夠降低干燥小麥的均勻度和爆腰率,改善小麥的品質,最佳干燥方案為緩蘇干燥,穿透風速0.4 m/s,第1階段即干基含水率高于20%時的干燥前中期使用70 ℃干燥;第2階段用50 ℃干燥,第3階段用70 ℃干燥直至結束。

小麥干燥過程中,強結合水是水分散失的主要來源;各結合形式水分遷移總體方向是向化合水T21方向,干燥前中期70 ℃有益于化合水T21和強結合水T22的遷移、散失。在厚層橫流式小麥干燥過程,最佳干燥方案為70 ℃~50 ℃~70 ℃的緩蘇干燥方案,穿透風速為0.4 m/s。相對于70 ℃恒溫干燥,緩蘇干燥方案小麥干燥均勻性和小麥品質較好。